基于装夹布局的环形薄壁零件柔性夹具研究

韩 军 沈伟东 赵震尧 董冰洋 邵 帅 庞楠楠

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

薄壁零件具有重量轻、强度高和加工余量少等优点,被广泛应用[1]。但不合理的装夹方式会引起薄壁零件的装夹变形,使其质量得不到保证。

装夹方案影响薄壁零件的加工质量,为减少零部件的变形,国内外学者对不合理装夹导致零件变形问题进行了大量的研究。王东[2]利用液压系统控制多个柔性夹具单元,实现对具有不同装夹面的结构件快速自动定位、夹紧。马鹏举等[3]根据有限元模态分析和频率响应分析设计了一种基于调谐质量阻尼器的抑振辅助夹具,提高了固有频率、降低振动幅值。汪际雄等[4]采用设计专用夹具,优化了飞机薄壁支座零件加工工艺的方案。Yu J H 等[5]提出了一种能够对工件进行零应力装夹,能够消除工件的残余应力,减少工件的加工变形。

本文利用有限元软件Abaqus 仿真分析不同装夹布局下零件的变形量,探讨最优装夹布局,在此基础上,设计一款专用夹具,并进行结构分析。通过制定合理的工序,进行仿真加工和实际铣削,验证设计的专用夹具能够减少零件变形。

1 环形薄壁零件结构及装夹方案分析

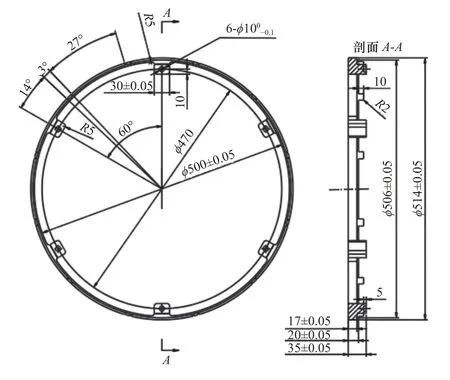

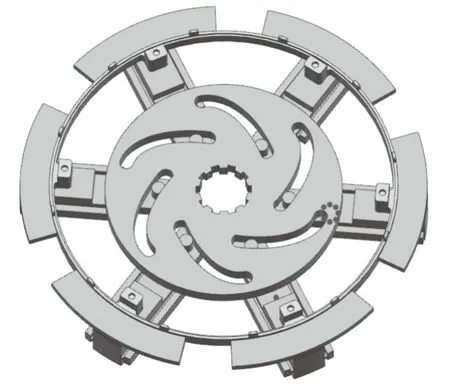

环形薄壁件图如图1 所示。

图1 环形薄壁件图

环形薄壁零件外径为514 mm,径向厚度最小为3 mm,6 个ϕ10 mm 的盲孔、12 个支耳和6 个工艺凸台沿圆周均匀分布。

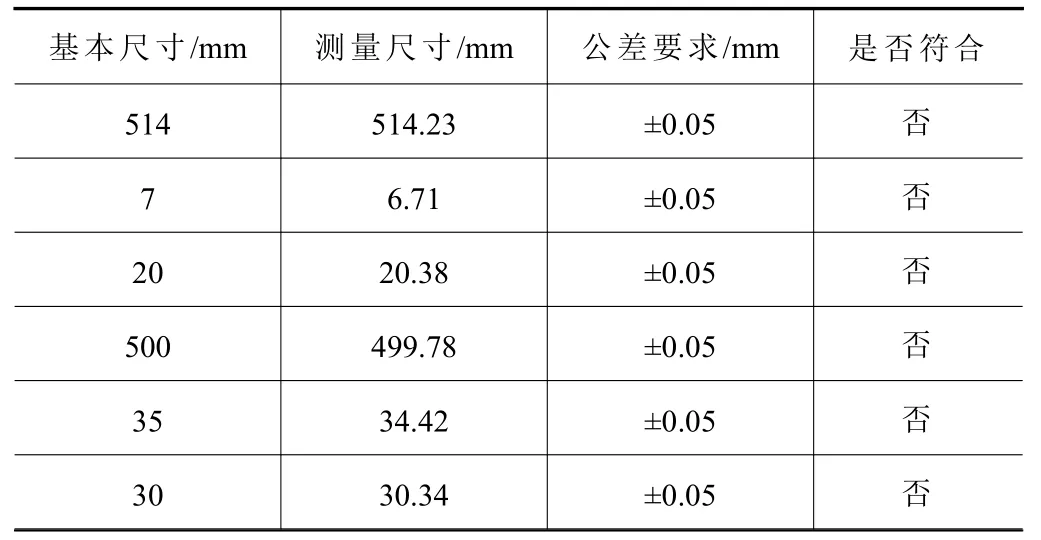

针对零件,传统装夹如图2 所示,传统加工零件尺寸见表1。传统装夹多采用软三爪卡盘,夹具与零件近似于线接触,受力面积小,接触点应力集中,零件承受较大的径向挤压应力,零件变形较大,加工精度难以保证。

表1 传统装夹零件尺寸比较

图2 传统装夹图

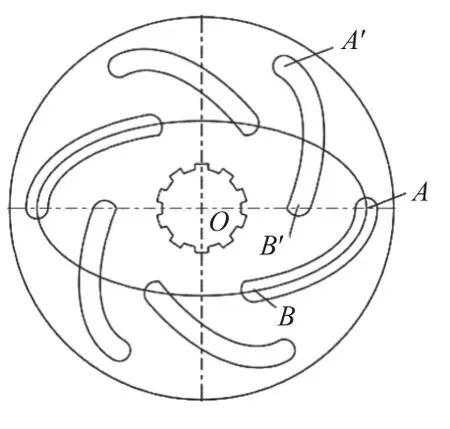

本文以减小零件装夹变形为目标,进行装夹布局优化。新设计装夹布局如图3 所示,夹紧元件由软三爪调整为与零件外径相同的扇形元件,通过在Ai(i=1,2,3,···)上施加径向力Ri(i=1,2,3,···)夹紧工件,这种装夹布局增大了夹具与工件的接触面积,零件的受力分散[6]。

2 装夹布局变形有限元分析

2.1 几何模型

使用 UG 三维软件建立环形薄壁零件与扇形元件的几何模型,并将其输入Abaqus 中,对其进行了应力模拟和计算[7-8]。

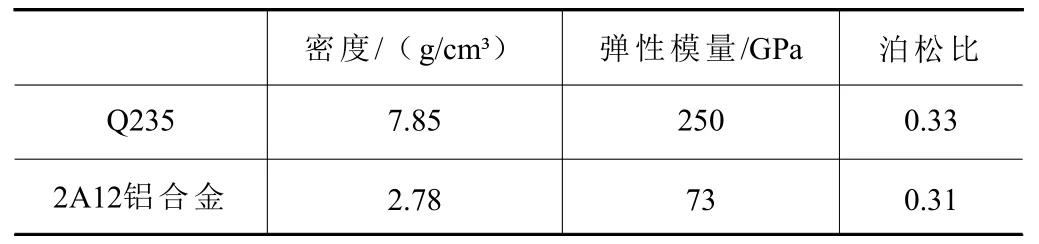

2.2 材料属性

环形薄壁件的材料为2A12 铝合金,扇形元件材料为碳钢。室温下零件的材料属性见表2。

表2 材料属性

2.3 接触设置

扇形元件和零件采用面接触模型,夹紧元件与零件之间接触的切向行为采用罚摩擦公式,摩擦系数设置为0.2。

2.4 网格划分

此次仿真选择单元类型为八结点线性六面体单元(C3D8R),共划分17 840 个单元。

2.5 铣削力计算

零件加工过程中受到铣削力的作用会发生变形,因此对精加工、半精加工阶段的不同装夹布局方案进行有限元分析,计算环形薄壁零件的变形量。保证设计的装夹布局方案能够满足零件加工精度要求,铣削力的通用公式为[9-10]

式中:C为铣削条件系数;v为铣削速度;ap为铣削深度;f为进给量;ae为铣削宽度;d为刀具直径。

将式(1)等号两边取对数并转换为线性方程可得:

按照四元线性模型转化可得线性方程为

通过数据回归分析得到铣削力在x轴、y轴、z轴3 个方向分力的指数公式:

半精加工零件时易发生变形,在此处分析不同装夹布局零件的变形量,将此时的v=68 m/min、ap=6 mm、f=780 mm/min、ae=1.6 mm、d=10 mm、切削液k=1 代入式(4),计算得到Fx=107 N,Fy=179.3 N,Fz=36.1 N。

实际加工中,约束力为铣削力乘以安全系K,实际约束力公式为

式中:铝合金切削系数CF=167;修正系数kF=1.0;ae=0.05;d=0.5 mm;每齿进给量af=0.08 mm;d=10 mm;齿数z=4;ap=6 mm;铝合金材料的基本安全系数K0=1.5;加工性质因数K1=1.2;刀具钝化因数K2=1.3;切削特点因数K3=1.0。将数据代入式(5)中求得实际约束力为F=115.8 N。

2.6 仿真结果

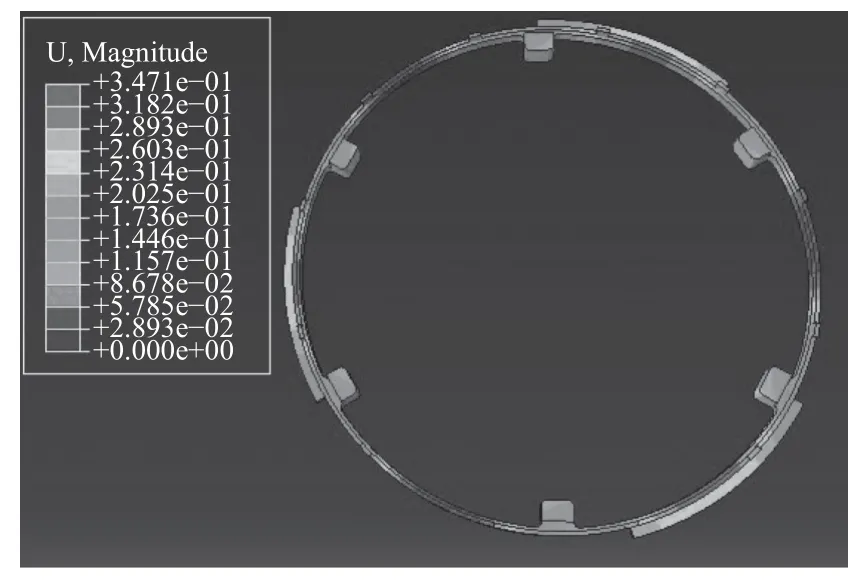

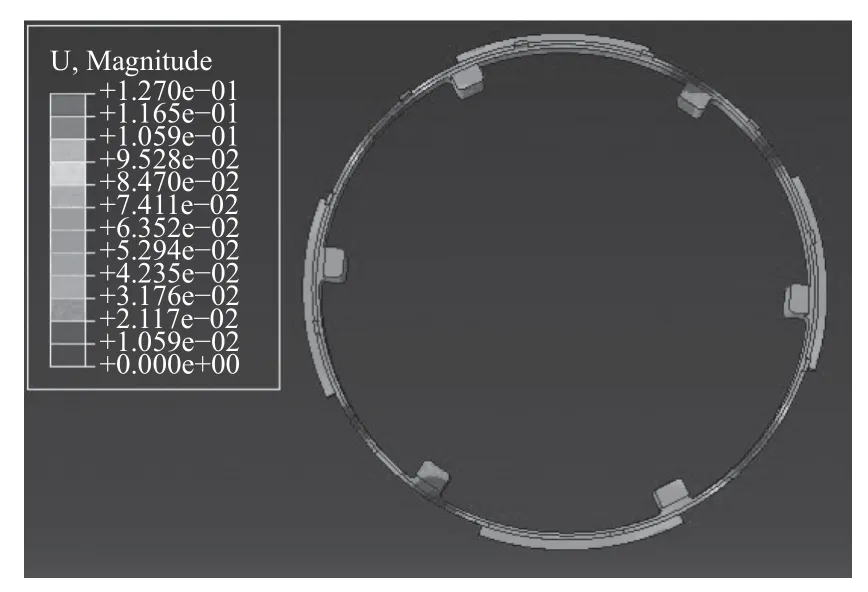

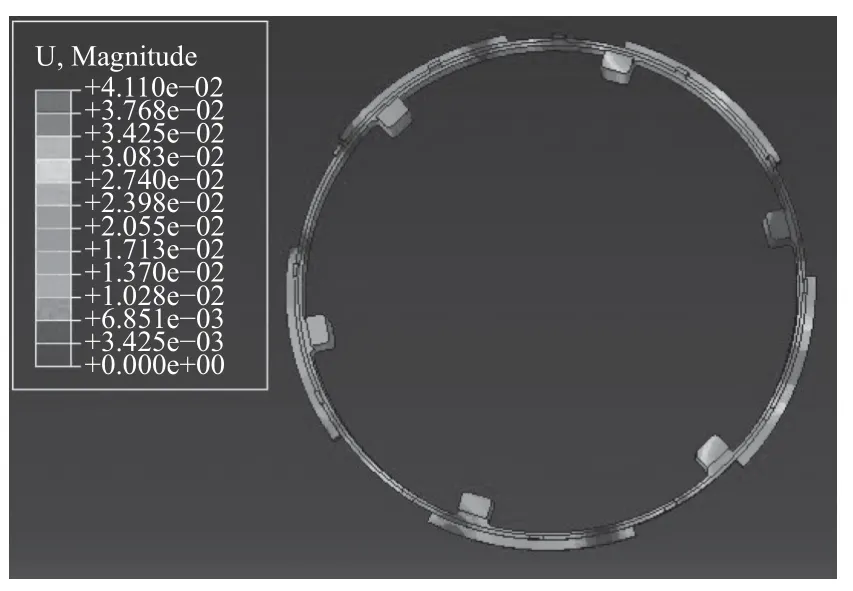

有限元仿真结果如图4~图7 所示,不同装夹布局变形量见表3。从夹具的结构复杂程度、夹紧变形量满足加工精度要求、便于拆卸考虑,选择六点装夹布局。

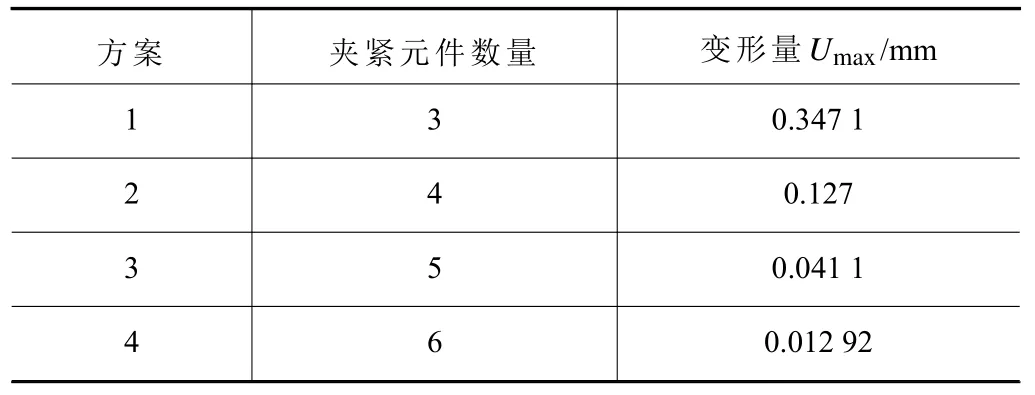

表3 装夹元件数量和变形量

图4 三卡爪变形量

图5 四卡爪变形量

图6 五卡爪变形量

图7 六卡爪变形量

3 专用夹具设计及分析

3.1 夹具机械结构设计

根据有限元仿真得到的装夹布局方案,设计一款专用夹具来抑制零件变形。设计专用夹具如图8 所示。

图8 专用夹具爆炸视图

圆环平台开有定位槽,借助螺母、压板、垫铁将夹具固定在工作台上。圆环平台沿圆周均匀分布六个T 形槽导轨,在其上有环形垫块和扇形定位爪,定位爪的下表面形状与零件毛坯外圆同心。转盘上开有椭圆槽导轨和矩形花键孔,在下部有推力球轴承,支撑转盘转动,圆环平台底部有气缸和曲柄滑块机构,连杆之间采用销轴连接,利用曲柄滑块机构将气缸直线运动转为圆周运动。

3.2 夹具工作原理

专用夹具装夹零件简图如图9 所示。

图9 专用夹具装夹零件简图

T 形柱从圆环平台上的T 形槽穿过,其外侧顶部与定位爪相连,内侧有圆柱轴,圆柱轴滑动设置在转盘椭圆槽导轨中,矩形花键轴穿过转盘上的矩形花键孔,使得矩形花键轴、转盘、T 形柱和扇形定位爪成为一个整体。当夹具装夹环形毛坯时,气缸通过曲柄滑块机构推动矩形花键轴旋转,在牵引力作用下带动转盘转动,使定位爪和T 形柱沿着T型槽导轨向中心靠近,实现对环形毛坯的夹紧;松开环形毛坯时,气缸活塞杆反方向工作,带动矩形花键轴和转盘反方向旋转,定位爪和T 形柱在推力的作用下沿着T 形槽导轨往远离中心的方向运动,解除环形毛坯的夹紧,扇形夹具元件回到装夹前的位置,准备下一次装夹定位。

3.3 气缸的计算选型

气缸结构简单,能够适应恶劣环境,本次夹具执行元件选择气缸。零件在装夹的过程中,装夹零件需要气动增压和减压动作,在装夹过程中要保证动作平稳,选择单活塞杆双作用气缸作为执行元件。

计算气缸缸径[11]:

式中:η=0.6;P=0.3 MPa。

气缸要推动花键轴旋转,理论上:

因此求得气缸内径为28.62 mm,查阅手册取标准值为40 mm,活塞杆直径为14 mm。

换向阀计算:

气缸的耗气量为

气压缸速度太高,气缸密封圈摩擦生热,导致磨损,缩短气压缸寿命;气压缸速度过小,因气体具有压缩性,活塞杆移动不平稳。通过查表选择气缸的平均速度V=50 mm/s。

根据曲柄滑块机构确定气缸的行程。气缸运动轨迹如图10 所示。F点为滑块,连杆之间用销轴连接。A点气缸被完全固定在圆环平台上,ED点连杆绕转轴点D旋转,OB点连杆绕花键轴点O旋转。气缸通过推动ED点连杆使OB点连杆运动到OB′。AF为气压缸未工作时的行程,AF'为工作行程,通过在UG 中测量,气缸的行程距离为

图10 气缸运动轨迹

气缸运动轨迹如图10 所示。

综合考虑气缸内径、活塞杆直径、气缸的运动速度,选择亚德克SCF40×80SCB-08A作为夹具气缸。

3.4 夹具定位分析

定位爪、环形垫块构成夹具的定位装置。6 个沿圆周均布的扇形定位爪保证了对环形零件径向定位,环形垫块固定在圆环平台上来保证轴向定位精度。环形垫块限制了零件绕X轴和Y轴的转动,沿Z轴方向的移动;扇形定位爪则限制了环形薄壁件绕Z轴的转动,沿X轴和Y轴方向的移动。零件的6 个自由度被完全限制。

3.5 夹具行程计算与分析

圆柱轴在椭圆槽里移动带动转盘和扇形元件前进或者后退,圆柱轴圆心到扇形元件下表面的距离为120 mm。转盘结构简图如图11 所示。

图11 转盘结构简图

OA线为椭圆大径,长度为150 mm,椭圆小径为80 mm,角AOB为60°。当T 形柱上的圆柱轴在点A时,此时为夹具的最大行程,用S1 表示。

点当圆环逆时针旋转60°,A点旋转到A'点、B点旋转到B'点,此时T 形柱上的圆柱轴在B'点,为夹具最小行程,OB'=88.144 mm。转盘的最小行程为

4 加工工艺设计

4.1 刀具选择

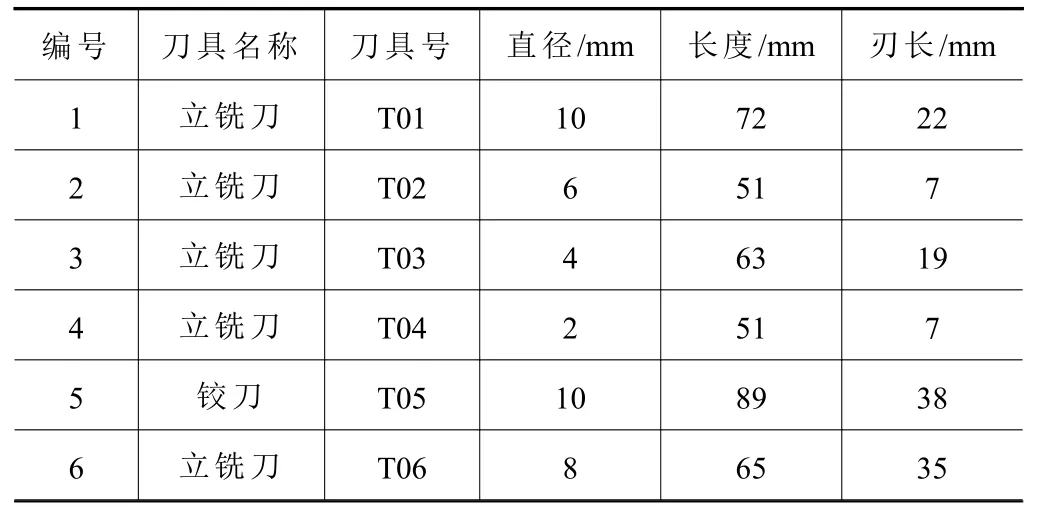

选用高速钢刀具,加工时尽量减少换刀次数。刀具卡见表4。

表4 加工刀具卡

4.2 加工工序安排

遵循“先面后孔,先粗后精,先主后次,基面先行”的原则安排零件加工的工艺过程[12]。加工工序见表5。

4.3 实验及结果分析

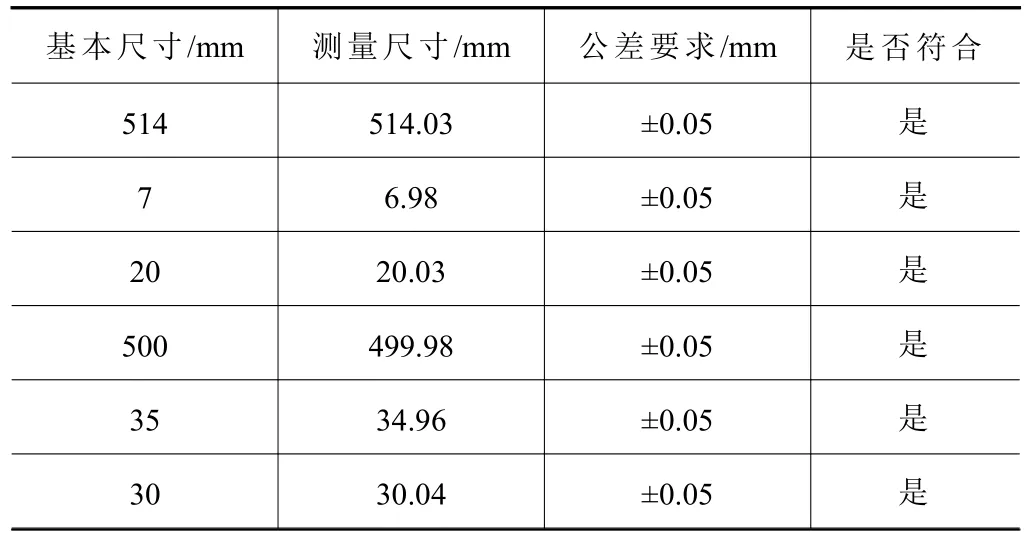

使用 DMU50 加工中心加工环形薄壁零件。采用三坐标测量仪对零件易变形区域检测,结果见表6。铣削后的零件如图12 所示。

表6 零件尺寸比较

采用专用装夹方式加工出的零件均满足图纸公差要求,最大变形量控制在0.05 mm 之内。实验结果表明采用设计的专用夹具能够减小零件变形。

5 结语

对于环形薄壁零件的加工,变形控制变得格外重要。本文通过有限元模拟分析不同装夹布局的变形情况,设计了一款针对环形薄壁结构的柔性专用夹具,该夹具可以通过气缸和曲柄滑块机构,实现装夹不同尺寸的能力,夹紧行程为416.29~540 mm。加工出的零件精度控制在0.05 mm 之内,满足零件公差要求,解决了加工零件变形较大的问题。

———《扇形的认识》教学廖