面向批产的小卫星总装流程优化

张少渤,李圣山,田晓景,韩 毅,张志坚,陈 倬,任清峰

(1.航天东方红卫星有限公司,北京 100094; 2.河北北方学院,张家口 075000)

0 引言

小卫星星座通常由数十颗甚至上万颗卫星组成。目前小卫星研制周期约8~10 个月,其中总装工作时间约占整星研制周期的2/3[1-2],因此总装效率是影响小卫星高效批量化生产的关键。传统的总装模式是由多名装配人员同时完成3~5 颗小卫星的总装工作[2],在效率、过程管理和质量管理等方面均已经无法满足小卫星批量化生产的需求。如要全面提升总装效能,就需要对总装流程进行分析优化[3-5]。

表1 显示,实施PBL教学前,护生评判性思维能力7个亚类中,3个的均值在40分以上,说明护生具有正性评判性思维能力,其余4个均值在30~40分,说明其评判性思维能力处于中等水平;实施PBL教学后,7个亚类中6个的均值在40分以上,说明护生具有正性评判性思维能力,1个的均值在30~40分,说明其评判性思维能力处于中等水平。

本文在分析小卫星总装流程的基础上,采用流程优化方法重构总装流程,以缩短批生产周期,满足小卫星的批量化生产需求。

1 现有小卫星总装流程分析

小卫星总装是指从分系统交付系统装配开始至完成产品装配,并将合格的产品交付发射为止的全过程[6]。目前,小卫星总装主要包括总装工艺设计、总装实施和总装检测等内容。总装工艺主要是依据产品设计图纸和相关文件,结合总装具体实施人员、工装、场地等因素,将总体设计和总装设计等各项设计技术指标形成相应的工艺文件和图样。总装实施是指根据总装工艺文件和图样,将各分系统设备组装成整星的过程,是小卫星总装阶段的核心环节。总装检测是在卫星总装阶段检测卫星的各项特性是否符合设计要求的过程。

现有小卫星总装过程中需要进行多次开合板、试验状态改造和总装项目检测[7-8],流程复杂,研制周期长,总装效率低。具体存在的如下:

1)推进子系统总装周期长

推进子系统总装过程中,管路取样和焊接完成一般需要1 个月,在此期间,无法对卫星结构进行其他热控实施和设备安装等总装工作,占用卫星大量主线时间。

境内丘陵起伏、沟谷纵横,且大部分区域坡度陡,极易产生水力土壤侵蚀。区内地质出露中生界、新生界地层,中生界侏罗系红色地层出露较为完全(除无自流井组以外),遍及全市各县(市、区),有 7 210km2,占总面积的90%。中生界陆相碎屑沉积的红色沙、泥岩,因含泥质较多、沉积年代新、固结程度差,风化最为严重,风化深20~30 m。尤其是侏罗系的遂宁组红色泥岩风化更严重,风化深30~50m,分布在雁江、安岳、乐至大部,面积为3 382km2,占总面积的42.5%。简阳石盘水库曾出现坝基断裂破碎带,风化深度达50 m。丘陵区的沙、泥岩侵蚀更为严重,沟壑密布,冲积扇遍及沟口,随处可见侵蚀地貌。

2)软件落焊操作项目多,等待周期长

星上部分设备在完成测试和大型试验后,需返回研制单位进行软件落焊,卫星设备反复拆装次数增加;软件落焊设备返回后,需重新上星进行回归测试。

①优化测量流程

整星总装过程中需要进行多次漏率检测和设备安装精度测量,对同一指标进行多个状态的反复测量。整星总装检测工作约占16 天,检测周期长。

4)辅线工作项目总装效率低,自动化程度低

总装辅线工作包括热控产品制作、整星标准件和总装直属件出库。批产总装辅线工作项目多,工作量大,辅线工作及时性会影响主线工作进度,因此需进行提前制作。传统模式采用分散式单星手工制作,占用大量人力和资源,总装效率低,产品一致性差。

5)总装工艺文件重复编制

工艺人员根据设计文件和总装技术流程编制总装工艺文件,发生流程更改时,需要重新编写总装工艺文件。文件编写占用工艺人员大量时间,任务重,效率低。

2 小卫星批产总装流程优化思路

批产卫星总装检测是指在总装各个阶段对卫星的各项指标进行检测,包括漏率检测和设备安装精度测量。

批产卫星所有精测项目均采用自动化精测系统(如图2 所示),该系统具有自动比对批产卫星精度检测结果、生成数据一致性比对表等功能。使用自动化精测系统实现了批产卫星所有设备安装姿态的高精度快速测量,显著提升了批产卫星精测效率。

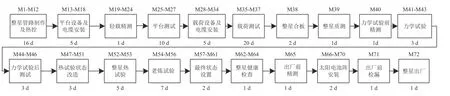

图1 总装流程优化Fig.1 Assembly process optimization

批产卫星具有技术状态稳定、总装时间周期短等特点,所有单机设备交付前已完成产品级测试。针对批产卫星总装主线流程,对其中各环节开展分析,剥离严重制约主线工作顺利进行的非增值环节;对主线流程作业顺序进行调整,以降低人员和设备等待时间,使流程的运作更加顺畅,达到效率最优。

针对总装检测流程,一方面,在对其进行优化分析的基础上合并相似或连续的工作,整合检测项目,以优化检测流程;另一方面,通过引进自动化检测设备,可提高检测效率,降低人员劳动强度。

补机(重联机车)自动制动手柄应用销子固定在重联位,单独制动手柄应放置在运转位。此位置为本机机车在运转位时,补机(重联机车)受机车间制动管软管、总风软管、平均软管压力控制,而发生作用的位置,其缓解应和本机同步。

针对批产总装辅线工作引入标准化制作思路和自动化生产设备进行生产模式升级,以使辅线产品的制作标准化和批量化,提升总装辅线工作生产效率和产品一致性。

总装工艺作为总装实施的依据,是总装过程优化的关键环节。如果实行标准化编制并采用信息化手段,建立批产总装工艺文件体系,则可有效简化反复编写等重复性工作,提高工艺文件编写效率。

3 小卫星批产总装流程优化实施

3.1 总装主线流程优化

对批产卫星总装主线流程进行分析,剥离占用主线的非增值环节,消除人员等待,调整主线流程,减少重复操作和返工操作,提高总装效能和可靠性。

2)设备安装精度测量优化

三是工业废水以及农药残留造成的污染。工业生产中产生的废水,含有很多有害元素,一旦随意排放到水体中,会对水资源造成严重影响,增加水产植物的死亡量。如果人食用了这类水中的产品,会对生命健康造成威胁。农药本身具有一定的毒性且不容易被分解,这也是加剧水资源污染的重要原因之一。

2)一次性总装至最终状态

批产卫星推进子系统管路制作采用“模板管路焊接+整星焊接”的分阶段生产模式,将推进子系统管路取样和大部分焊接等主线工作剥离至辅线。该流程优化后,推进子系统管路制作流程主线周期明显缩短,减少了人员和设备等待,满足了卫星大批量生产需求。

在批产卫星所有设备进入总装前完成所有单机软件落焊工作,整星即可一次性设置总装最终状态,而不再拆下设备返回厂所进行软件落焊,整星相应取消软件回归测试,这样可使流程运作更加顺畅,消除大量总装等待时间,还可降低设备反复拆装带来的操作风险。

3)合理设置试验状态和试验流程

对批产卫星的力学试验、热试验、磁试验和EMC 等大型试验进行优化,只保留力学试验和热试验。批产卫星星内不粘贴热电偶和力学传感器,只保留星外热电偶、热流计和力学传感器。总装过程中只进行一次最终状态合板,热试验和力学试验后,整星无需重复开合板,以减少星外设备反复拆装等重复性工作,使整星主线流程效率最优。

3.2 总装检测流程优化

流程优化是指通过辨析理解现有流程,将其优化后改良产出新流程。常见流程优化方法有剥离非增值环节、标准化制作、优化流程顺序、信息化和自动化[9]。剥离非增值环节是指减少占用主线相关活动的数量,提高活动的质量,对剥离多余活动后的剩余活动进行简化整合。标准化制作是指通过标准化的方式将流程的运作习惯、实施规范、实施程序进行固化,减少人为因素的干扰。优化流程顺序是根据相关流程的侧重点调整流程运作过程和顺序,使各环节的工作流程尽量均衡。信息化和自动化是指通过采用信息化手段和自动化设备提升流程运转效率,减少人员的重复劳动和设备的无效等待。

根据《关于发挥价格杠杆作用促进光伏产业健康发展的通知》,使用光伏发电每千瓦时可获国家补贴0.42元/度,补贴时长:初装二十年。按照上表所计算数据,此二十年间可获国家补贴:(发电功率×楼顶可利用面积×最少可利用日照时间/1000)×国家补贴金额×365 天×20 年=(100W/m2×350m2/单元×5h/天/1000)×0.42 元/度×365 天×20 年=536550 元。

1)漏率检测优化

①优化检测流程

批产卫星漏率检测主要包括3 个阶段:管路制作后单点检漏和系统检漏,力学试验后系统检漏,出厂前系统检漏。将漏率检测项目进行整合,优化管路制作后单点检漏次数,合并力学试验后系统检漏和出厂前系统检漏,实现漏率检测流程的优化。

颠球方面,实验后实验班与对照班的平均颠球个数均有所提高,合作学习法和传统的教学方法都可以提高颠球的个数,通过T检验发现,p值<0.01,具有非常显著差异,说明合作学习法优于传统的教学方法。

②采用高效自动化检漏系统

Sharmila Parmanand用两个话题说明了自己的主要论点,即“由于政体或文化障碍,应该被选举的合格妇女很不公正的被排除在政体之外”和“给妇女提供在议会供职的机会有助于证明妇女不适于做管理工作的传统论调是错误的”。

批产卫星所有漏率检测均采用高效自动化检漏系统。该系统具备以下功能:自动化充排气,实现了批产卫星推进子系统充放气过程中温度、压力的实时自动控制和监测;自动化真空检漏,自动完成真空系统抽气、系统漏率定标和检漏数据采集工作,自动对检漏结果进行计算和汇总,一键式生成测试报告;便携式自动化压力标定,实现了批产卫星按压力标定点自动标定。

区内西北角距西侧山沟塌陷约200 m处,有一个采矿石硐口,2017年10月14日在标高475 m矿硐内曾发生透水事故,说明采矿活动较为强烈。

对批产卫星漏率检测项目进行整合优化,全面采用高效自动化检漏系统,可节省整星漏率检测主线周期4 天,显著提高了检漏效率,解放人力,同时提高了检漏过程的安全性和可靠度。

1)基于模板管路的推进子系统总装流程优化

工信部原材料司处长张文明表示:“我们国家在继续实施扶持国产钾肥发展的优惠政策,保障国产钾肥竞争力和提升自给率的同时也要加快境外钾肥基地建设,实现双轮驱动,巩固国内价格洼地,从国家层面顶层设计,引导企业有序推进‘走出去’步伐。对境外钾肥基地加大支持力度,形成双翼协同保障我国钾肥的稳定供应,提升我国在国际钾肥市场的话语权。”由于各方面条件限制,建设一个大型钾盐生产企业从勘探、设计、建设到出成品至少需要5-7年的时间,建设周期漫长且投资巨大。据了解,目前我国在境外已进入生产运营阶段的企业只有在老挝的中农集团和开元集团,它们是我国“走出去”找钾和采钾的企业佼佼者。

3)总装检测项目多,周期长

批产卫星设备安装精度测量一般分为5 次,分别为推力器安装精度测量与调整、设备安装轻载状态精度测量与调整、力学试验前精度测量、力学试验后精度测量和出厂前精度测量。整合力学试验后精度测量和出厂前精度测量项目,将力学后测量项目调整至出厂前进行测量;优化轻载精度检测项目,除控制分系统推力器和动量轮等执行部件进行精测调整,其他设备只进行实际安装精度检测。

②采用自动化精测系统

批产卫星总装流程优化可以从总装主线流程、总装检测流程、总装辅线工作和总装工艺文件4 个方面开展优化工作。具体总装流程优化项目及方法见图1。

图2 自动化精测系统Fig.2 Automatic precision testing system

对批产卫星设备安装精度测量流程进行整合优化,并全面采用自动化精测系统,可节省整星设备安装精度测量主线周期6 天,大幅提高精测效率,减少精测设备占用。

3.3 总装辅线工作优化

对总装辅线工作进行分析,采用标准化优化思路,将辅线工作产品去型号化管理,建立辅线工作标准化作业规范;研制自动化设备,进行标准化和批量化制作,提升总装辅线工作生产效率和产品一致性。

1)辅线热控产品标准化、自动化制作

老福没把这个消息告诉母亲,怕她受刺激血压升高影响健康,母亲问他找到小宋没有,他含糊地回答说还没有,会找到的,让母亲放心。晚上他睡不着,烟缸里堆满了烟头,屋里的烟味呛得他自己都睁不开眼睛。

5.融合性。着眼国内外最新信息化企业研究成果和最佳实践,融合先进的国际标准;关注 IT战略和企业战略的结合,关注IT运营与企业运营的一致性;反映电力企业“十二五”信息化规划的思想,体现“十二五”规划建设目标和智能电网的需求。

打破星与星之间的壁垒,热控物料去型号化。标准化热控产品统一入库进行管理,库房按工艺配套表提前备料,并做好出库记录,在节省装配出库时间的同时,实现所有热控物料标准化制作和统一调配。建立专业化制作团队,将辅线热控产品按标准化制作要求并采用自动化设备(如图3 所示)批量制作,可将1张多层大料铺设工时由4 人2 h 减少到2 人10 min,生产效率大幅提高,铺设质量和产品一致性显著提升。

图3 自动化敷设设备Fig.3 Automatic laying equipment

2)标准件和直属件标准化、自动化出库

批产卫星采用标准件和直属件标准化、自动化出库的管理模式。根据设备代号将标准件和直属件分类装袋,并对所属设备以代号标示。对库房管理系统和配送系统进行升级,将配套表下发进库房系统,进行一键式出库;标准件和直属件自动配送至总装工位,消除总装现场等待环节,提高设备安装效率。

3.4 批产总装工艺文件体系

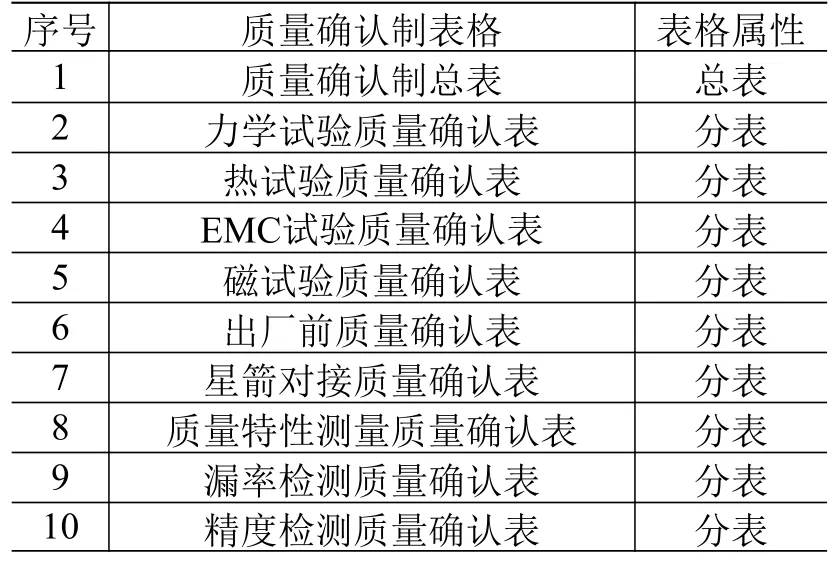

卫星总装过程中,针对不同阶段总装及测试状态需编制相应的工艺文件和检测报告。针对批产卫星,建立结构化工艺体系[10],采用主工艺加模块化工艺,可简化工艺反复编写等重复性工作,提高工艺编写效率。具体措施包括:对批产卫星总装工艺流程、工艺文件、质量记录表格等进行整理、审查、补充和完善,形成一套完整固化的基于“生产基线”的结构化工艺文件;建立定型工艺和模块化工艺(如表1 所示),后续批产星只需按照每颗星的具体流程编制相应的工序目录,然后直接调用定型工艺和模块化工艺文件即可。

表1 结构化工艺清单Table 1 Structured process list

3.5 批产总装质量控制措施优化

结合批产卫星的总装特点,按照从源头抓起、重心前移和加强过程中质量确认的原则,开展批产卫星总装质量确认制[11]工作。总装质量确认制全面覆盖规定的各项工作,确保工作项目无遗漏并纳入流程实施;保证一次总装到位,检测到位,确认到位,确保卫星总装技术状态可控。采取质量确认制表格(见表2),不再编写批产卫星每个总装及检测状态的总装及检测表格和出厂报告。批产卫星直接采用质量确认表格进行出厂评审,优化批产卫星出厂评审流程。

表2 质量确认制表格Table 2 Quality conformation forms

3.6 采取脉动式生产线模式

采用脉动式生产线模式,建立脉动式总装、检测和测试工位,并且按工位建立专业化总装队伍;固化批产模式生产节奏;优化人力、设备、场地和物资等资源配置,确保批量生产质量和效率。

旧路面结构层是否可以利用,如何利用,主要看原旧路结构层是否满足升级改造后是否达到技术标准要求,旧路弯沉值、病害情况等检测评价结论是否满足利用的标准。当沥青路面某段旧路出现局部翻浆、轻微龟裂、纵缝、横缝等病害,但对旧路检测旧路弯沉值达可达到升级改造项目规范要求时,路基结构层可以完全利用。利用路面结构层时,可采用铣刨旧路路面面层,重新加铺面层结构。当罩面段落较短,如果考虑施工的连续性和稳定性因素,建议将旧路作为路床,统一采用在旧路路基上直接加铺补强结构。

二是对于农业保险认知度与农户参保意愿之关系的研究。钟涨宝等[5]发现,随着农户对保费补贴政策认知度的提高,对此项惠农利民政策理解的加深,农户接受农业保险的可能性会提升;S.Ghazanfar等[6]通过对巴基斯坦300户农户数据的分析表明,农户对农业保险的认知度越高,农户越愿意参与农业保险;李琴英[7]认为,无论是兼农型农户、农兼型农户还是纯农型农户,对其购买农业保险的意愿影响最大的因素主要是其对农业保险的认知程度;聂荣等[8]采用辽宁省农户入户调查数据,运用Heckman模型对其进行分析,认为农户对农业保险的认知度越高,其参与农业保险的概率越高。

采用脉动式生产线模式对批产卫星总装流程进行排产,结果表明:设备、大型试验设施、人力资源等占用率降低了22%;相较流程优化前全年平均可完成24 颗卫星总装工作,流程优化后全年平均可完成48 颗卫星总装工作。

4 流程优化效果分析

采用剥离非增值环节、标准化制作、优化流程顺序、信息化和自动化5 种流程优化方法,对小卫星批产总装主线流程、总装检测项目、总装辅线工作项目和总装工艺文件编制工作进行分析优化,提出基于模板管路的推进子系统总装、提前进行软件落焊、大型试验流程调整、漏率检测优化等11 项改进措施,构建了批产卫星总装新流程和新模式。通过整星总装流程优化,总装主线工序由96 个缩减至72 个,单星批产周期由8 个月缩短至3 个月。优化前、后的总装流程分别如图4 和图5 所示。采取脉动式生产线模式对总装流程生产能力进行优化分析,在保证目前测试设备、大型试验设施和人力资源等不变的条件下,批生产效率提高1 倍。

图4 优化前总装流程Fig.4 Assembly flowchart before optimization

图5 优化后总装流程Fig.5 Assembly flowchart after optimization

5 结束语

本文通过对批产卫星总装流程进行分析优化,建立了批产卫星总装新模式,实施效果表明可缩短小卫星批生产周期,提升批产总装一致性,降低设备、大型试验设施、人力资源等占用率,总装流程、生产效率、过程质量管理等各方面均满足批产要求。面对未来的“井喷式”小卫星批产任务,仍需研究如何进一步优化总装流程,主要优化方向包括:开展基于机械臂的智能装配生产线技术研究,不断提高总装效率和总装产品一致性;针对批产卫星力学试验和热试验,开展批量化试验技术可行性研究;采用抽检模式进行大型试验,大幅提高批产卫星试验效率;对批产卫星结构和各分系统进行进一步解耦,各分系统设备单独安装在一块结构板上,采用流水线模式进行并行总装测试,实现批产卫星大规模化生产。