加速寿命试验设计与评估软件ALT511及其应用(一)

黄首清,郭振伟,刘庆海*,刘守文,遇 今,李芳勇

(1.航天机电产品环境可靠性试验技术北京市重点实验室; 2.可靠性与环境工程技术重点实验室;3.北京卫星环境工程研究所; 4.中国空间技术研究院:北京 100094)

0 引言

加速寿命试验[1-2]是在不改变故障模式和故障机理的前提下,用加大应力的方法进行的寿命试验;其优点是可以缩短试验时间,降低试验成本,提高试验效率,使长寿命高可靠产品的寿命与可靠性评价成为工程可行。美空军罗姆航空发展中心于1967 年首次提出加速寿命试验的概念[3],我国从20 世纪70 年代开始开展加速寿命试验方法的研究与应用,提出了多样化的加速模型和试验方法,积累了丰富的应用实践经验,但在应用层面存在一定程度的“不规范、不统一、难应用、乱应用”问题。

加速寿命试验按应力类型可以分为恒定应力、步进应力和序进应力[4]。目前,工程上大多采用恒定应力加速寿命试验,因为其便于操作且结果可信度较高[5];而步进应力加速寿命试验存在算法复杂和流程非标准化等问题,序进应力加速寿命试验还存在对设备要求高等问题。按加速应力的数量,加速寿命试验可分为单应力加速寿命试验和多应力加速寿命试验。其中,按照试验条件的数量,单应力加速寿命试验包括一个应力水平和多个应力水平。具体到加速模型[6],常见的几种单应力加速模型[7]认可度相对较高,包括描述温度应力的阿伦尼斯模型、描述机械应力和电应力的逆幂律模型,以及描述热应力疲劳效应的Norris-Landzberg 模型,但这些模型存在应力适用性和适用区间问题,需要较多的工程经验。而多应力加速模型还停留在研究阶段[8-10],有文献提出将单应力加速模型进行简单的相乘或相加组合成多应力加速模型的方法,但缺少足够的理论和试验数据支撑,可能导致多应力加速试验评估结果失真。此外,实际设计定时截尾加速寿命试验时,常常未考虑试验样本代表性和分散性等因素带来的风险,易造成欠试验。加速寿命模型参数的选取也在一定程度上存在缺少依据或依据混乱等问题。综上可以看出,设计加速寿命试验的技术性和经验性都很强,且各种模型和方法的验证周期可能极长,实际应用中对设计师的要求很高,很大程度上限制了加速寿命试验技术的推广应用。而将成熟的加速模型、试验方法、权威标准和专家经验软件化和工具化是破解上述困局、促进加速寿命试验技术规范高效推广应用的重要手段。

用于加速寿命试验的专用软件很少,少数几个软件将加速寿命试验和分析功能设计为一个模块。例如:加速寿命试验软件的先驱——美国可靠性分析软件ReliaSoft 有ALTA 加速寿命测试数据分析模块[11];美国的数据分析软件JMP Pro[12]、质量管理统计软件Minitab[13],以及国可工软(苏州)科技有限公司的可靠性工程软件ReliaQube[14]均具有加速寿命试验设计和分析模块。这些软件将加速试验方案设计及试验数据统计分析方法流程化,能够满足单应力多个应力水平加速寿命试验和分析的需求,但不具备单应力一个应力水平下加速寿命试验设计和评估功能。然而,在只有极小样本试件的航天器领域,单应力一个应力水平加速寿命试验常常是经济和现实的需求。

针对加速寿命试验技术及其设计分析软件的现状和不足,北京卫星环境工程研究所面向实际工程特点和需求,聚焦航天器极小样本场景以及单应力的施加方式,将成熟的加速模型、试验方法、权威标准和专家经验融入到加速寿命试验设计与评估软件中,开发了加速寿命试验设计与评估软件ALT511。本文重点介绍软件“单应力一个应力水平”模块的选项卡功能和计算方法,并给出应用案例。

1 两类加速寿命试验方法对比

“单应力一个应力水平”和“单应力多个应力水平”两类加速寿命试验方法各有优缺点。

“单应力一个应力水平”试验方法的特点是有加速模型,且加速模型参数已知。该方法具有所需试验样本量少、可提前确定试验时间以及试验成本较低的优点;但该方法依赖文献数据、经验数据和已有试验数据等历史数据,当历史数据不充分时,评估结果的可信度相对较低。

“单应力多个应力水平”试验方法的特点是无加速模型或加速模型参数未知。该方法可不依赖文献数据或历史数据,评估结果的可信度相对较高;但其所需试验样本量多,难以提前确定试验时长,且试验成本相对较高。

在研制经费和周期受限的航天器工程领域,“单应力一个应力水平”试验方法更具现实意义。

2 ALT511 软件基本模块与功能

ALT511 软件的主界面如图1 所示。该软件包括“单应力一个应力水平”、“单应力多个应力水平”、“多应力”、“关于”4 个模块,其中: “单应力一个应力水平”模块有4 个选项卡,分别是输入、加速因子、退化建模和可靠度评估;“单应力多个应力水平”模块也有4 个选项卡,分别是导入数据、每组应力水平寿命分布、加速模型拟合和指定应力水平下寿命值;“多应力”模块仍在开发中;“关于”模块介绍软件版权、开发人员、参考资料等信息。

图1 ALT511 软件主界面Fig.1 The main interface of ALT511 software

ALT511 软件融入了5 种加速模型、3 种寿命分布模型、各类标准5 项以及专家经验数十条;具有以鼠标悬停提示的方式给出专家经验(如图2 所示),以及加速模型曲线、失效概率密度曲线等重要曲线可以自动保存成高分辨率图片等特色功能。

图2 专家经验提示功能示例Fig.2 Examples of expertise tips

3 ALT511 软件使用流程

如图3 所示,ALT511 软件在使用过程中按单应力一个应力水平和单应力多个应力水平2 个模块分别有不同的试验设计和试验数据分析流程,其中:“单应力一个应力水平”的流程包括5 个步骤,可以给出可靠度下限对应的可靠寿命是否满足使用寿命指标,以及正常应力下任意指定时刻的可靠度点估计值和可靠度下限值;“单应力多个应力水平”的流程包括6 个步骤,可以给出加速模型和指定应力水平下的可靠寿命。

图3 ALT511 软件使用流程Fig.3 Process flow of ALT511 software

4 单应力一个应力水平的加速寿命试验设计和评估模块介绍

本节对“单应力一个应力水平”模块的4 个选项卡功能进行详细阐述,其中:“加速因子”选项卡属于试验设计范畴;“退化建模”选项卡和“可靠度评估”选项卡属于试验评估范畴。

4.1 “输入”选项卡

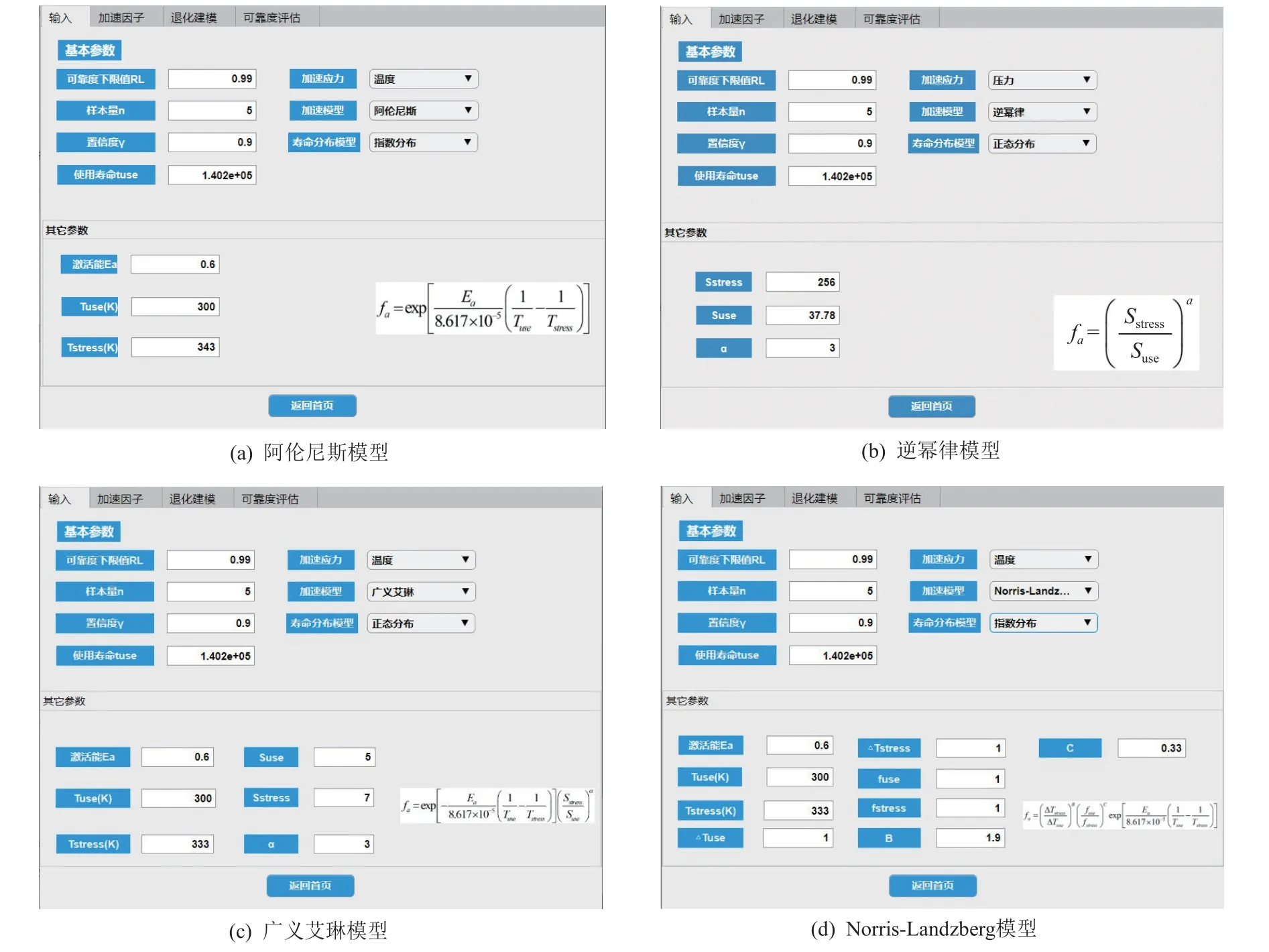

“输入”选项卡主要用于设计要求、加速类型和加速模型3 类参数的输入。设计要求参数包括可靠度下限值、样本量、置信度和使用寿命。加速类型参数包括加速应力、加速模型和寿命分布模型,其中:加速模型有阿伦尼斯、逆幂律、广义艾琳、Norris-Landzberg 和线性模型5 种,其参数设置视模型的不同而变化(如图4 所示),例如阿伦尼斯模型包括激活能、正常温度、加速温度;寿命分布模型有威布尔分布、指数分布和正态分布3 种。

图4 “输入”选项卡中加速模型参数设置Fig.4 Parameter settings for the acceleration models in the tab "input"

4.2 “加速因子”选项卡

“加速因子”选项卡主要用于计算试验时间放大倍数、加速因子和试验时间。试验时间放大倍数是考虑失效时间分散性等因素带来的风险而引入的系数,ALT511 软件提供了计算值和经验值两类计算方法(如图5 所示),且不同寿命分布下试验时间放大倍数的计算公式不同。加速因子则是根据加速模型及其参数直接计算。

图5 “加速因子”选项卡界面Fig.5 Interface of the tab "acceleration factor"

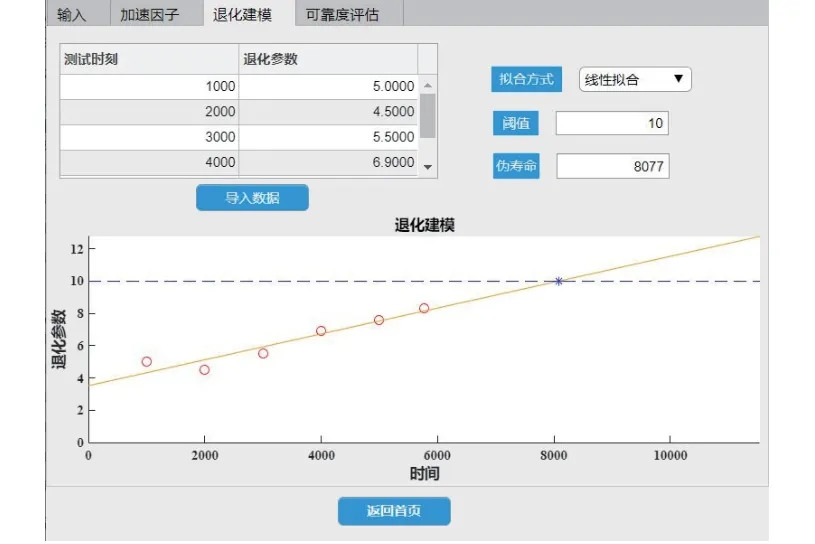

4.3 “退化建模”选项卡

“退化建模”选项卡的功能主要是进行退化建模并计算伪寿命。如图6 所示,点击“导入数据”按钮,可将Excel 文件记录的试验退化数据导入软件并显示在左上角的表格中;用户根据产品特性输入退化参数的阈值,再选择拟合方式(线性拟合、抛物线拟合、三阶最小二乘法和四阶最小二乘法)即可对退化参数进行退化建模,并将拟合结果绘制图形显示在界面下方,同时根据拟合曲线与阈值的交点计算出该产品的伪寿命。

图6 “退化建模”选项卡界面Fig.6 Interface of the tab "degradation modeling"

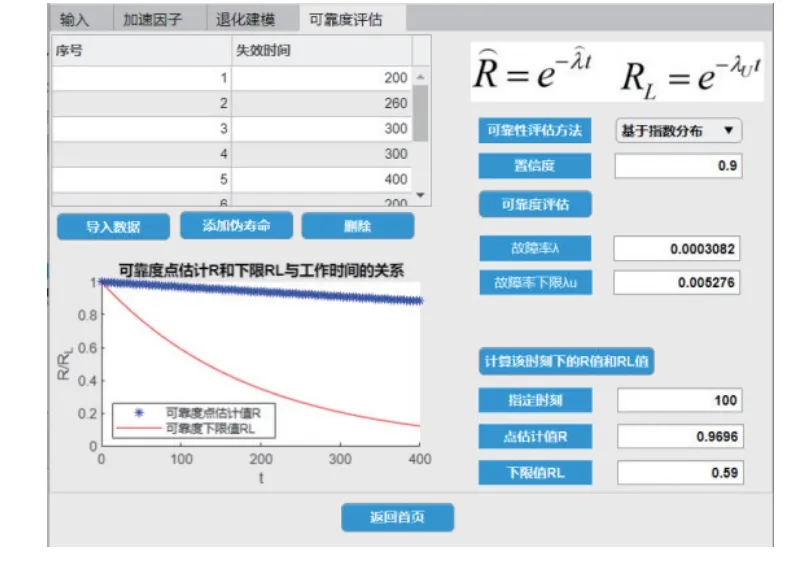

4.4 “可靠度评估”选项卡

“可靠度评估”选项卡主要用来计算可靠度点估计值和可靠度下限值。如图7 所示,点击“导入数据”按钮,能够将Excel 文件记录的失效时间数据导入软件,并显示在界面左上角的表格中;点击“添加伪寿命”按钮,可将“退化建模”选项卡计算出来的伪寿命数据添加到表格中;根据选择的可靠度评估方法(基于威布尔分布、基于指数分布)和输入的置信度,点击“可靠度评估”按钮即可获取正常应力下指定时刻的可靠度点估计值和可靠度下限值,并绘制可靠度点估计曲线和可靠度下限曲线。

图7 “可靠度评估”选项卡界面Fig.7 Interface of the tab "reliability evaluation"

5 计算方法

5.1 加速模型

软件中用到的5 种加速模型[6-7]如下:

1)阿伦尼斯模型

式中:L为寿命值;T为温度应力;A为模型常数;Ea为激活能;k为玻耳兹曼常数,8.617 385×10-5eV/K。

2)逆幂律模型

式中:K和α为模型常数,S为应力。

3)广义艾琳模型

式中:Ea为激活能;S为除温度外的应力。

4)Norris-Landzberg 模型

式中:A、B和C均为与产品材料、设计等相关的常数;ΔT为温度范围;f为温变率;Tmax为高温水平。

5)线性模型

式中a和b为模型有关常数。

5.2 加速因子计算

根据加速模型及应力水平确定加速因子fa的计算方法如下,其中:下标use 和stress 分别为正常应力和加速应力;在无明确历史试验数据支撑情况下,部分常见电子元器件的Ea经验取值可参考美军标MIL-HDBK-338B[15]。

1)阿伦尼斯模型

2)逆幂律模型

3)广义艾琳模型

4)Norris-Landzberg 模型

式中:B和C的取值参考国际行业标准JESD 94A[16],B=1.9,C=1/3。

5)线性模型

5.3 试验时间计算

基于本文方法的加速寿命试验一般可以按式(6)提前确定试验时间,

式中:tuse为产品在正常工作应力水平下的寿命指标要求;fr为考虑评估风险的试验时间放大倍数。依据下面的方式和方法确定fr的取值可以有效地避免欠试验:

1)根据航天标准和相关统计模型[17-18]确定,适用于具有累积损伤特性的功能模块(失效寿命满足威布尔分布)。确定方法是:在无失效前提下,。式中:RL为可靠度下限值;n为样本量;γ为置信度;m为形状参数。

2)根据航天标准确定,适用于具有随机失效特征的功能模块(失效寿命满足指数分布)。确定方法是:在无失效前提下,

3)依据GJB 899—2009《可靠性鉴定和验收试验》[19],适用于具有随机失效特征的功能模块(失效寿命满足指数分布)。确定方法是:在无失效前提下,γ=0.8 时,针对tuse=平均故障间隔时间MTTF(可靠度0.368 下的可靠寿命),fr=1.61/n。

4)根据载人航天工程经验确定,适用于具有累积损伤特性的功能模块(失效寿命满足威布尔分布或正态分布)。例如在无失效前提下,γ=0.7 时:当n=1,则fr≥1.5;当n≥2,每个样本fr≥1。

5.4 伪寿命计算

记录试验过程中失效试验件的失效时间。对未失效的试验件,可对试验中监测数据进行建模与分析,预测试件的失效时间,即伪寿命,步骤如下:

1)建立各试验件监测参数随时间的退化模型,ALT511 软件目前只具备单参数退化建模功能;

2)根据监测参数的失效阀值,求解达到失效阈值所需的时间,将此时间视为该试验件的失效时间。

5.5 试验结果分析

如果加速寿命试验过程中(试验时间ta内)无失效发生,则表示该批试验件在正常应力下,可靠度下限RL对应的可靠寿命优于寿命指标tuse;若有失效发生,则表示RL对应的可靠寿命不满足tuse。但需要注意,这一结果仅说明是否满足可靠寿命下限,并不能估计可靠度和寿命到底是多少。要回答这一问题,需要进行可靠度评估。

5.6 可靠度评估

1)基于指数分布的可靠性评估方法

指数分布可靠性评估模型为

式中:λ为故障率,t为试验时间。

以fa为桥梁,将加速寿命试验下的失效率转换到正常应力下,失效率点估计按式(8)计算,失效率上限按式(9)[20]计算。可靠度点估计和可靠度下限分别按式(10)和式(11)计算。

式中:T为累积试验时间;r为失效数;为卡方分布分位数。

2)基于威布尔分布的可靠性评估方法

威布尔分布评估模型为

式中η为特征寿命。

对于失效数r≥3 的情况,通过求解方程(13)[20]计算形状参数m:

上式中:失效时间分别为t1,t2,···,tr;无失效样本试验时间分别为tr+1,tr+2,···,tn。

对于r<3 的情况,则根据航天器型号工程经验确定形状参数m,即沿用单机取3、改进单机取2、新研单机取1.5。

以fa为桥梁,将加速寿命试验下的特征寿命转换到正常应力下,特征寿命点估计按照式(14)和式(15)计算,可靠度点估计函数和可靠度下限函数分别按式(16)和式(17)计算。

式中的mˆ均为形状参数估计值。

6 软件应用案例

以某航天器轴承组件为试验对象,应用ALT511软件对其进行一个应力水平的加速寿命试验设计和评估。输入和加速因子选项卡中相关参数设置如图8 和图9 所示。该航天器轴承使用寿命tuse要求为16 年(大约140 160 h),可靠度下限RL=0.99,置信度γ=0.9,加速应力为压力(具体为当量动载荷)。根据专家经验,加速模型选择逆幂律模型,指数α按照球轴承的经验值取3。寿命分布模型选择威布尔分布,形状参数m取保守值1.5。当样本量取5 时,软件计算的试验时间放大倍数为12.8。滚动轴承的正常压力(额定当量动载荷)为37.78 N。取加速压力(当量动载荷)为256 N 时,计算出加速因子fa=311.1、加速寿命试验时间ta=5769 h(约240 d)。

图8 航天器轴承加速寿命试验参数Fig.8 Accelerated life test parameters of spacecraft bearings

图9 航天器轴承加速寿命试验加速因子和试验时长计算Fig.9 Calculation on acceleration factor and test duration for accelerated life test of spacecraft bearings

如果在预定的试验时长5769 h 内无失效发生,则表示航天器轴承在正常压力(额定当量动载荷)37.78 N 下,满足可靠度0.99(对应可靠寿命优于16 年)的寿命指标。进一步地,可借助软件开展退化建模,进行可靠性和寿命评估。如图10 和图11所示,根据试验中监测到的振动幅值退化数据,结合阈值,可计算出5 个轴承试验件的伪寿命分别为13 300 h、12 000 h、11 500 h、15 100 h 和8077 h;进而结合4.4 节的可靠度评估方法,计算得出形状参数m=6.3,正常应力下的特征寿命为η=4.024×106h。

图10 航天器轴承退化建模Fig.10 Degradation modeling of spacecraft bearing

图11 基于伪寿命的航天器轴承可靠度评估Fig.11 Reliability evaluation of spacecraft bearing based on pseudo life

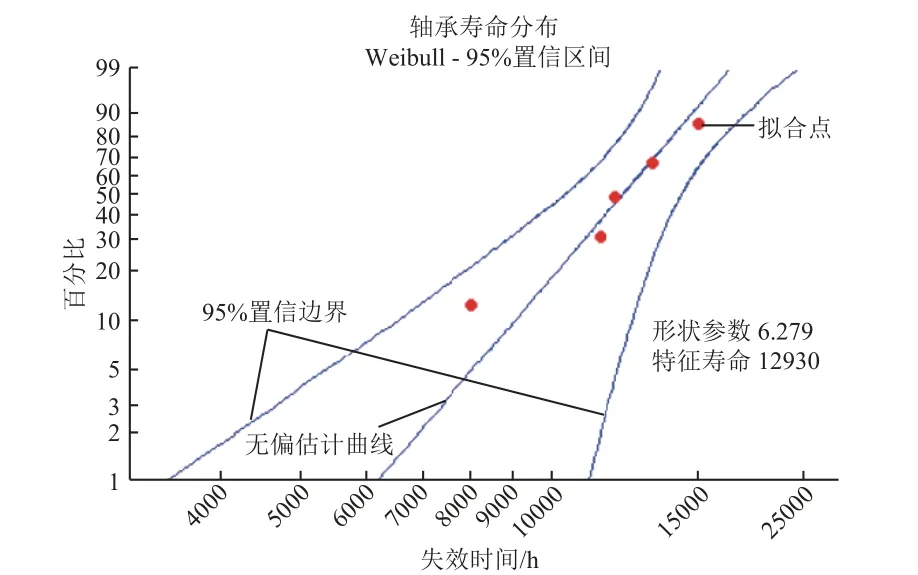

比较Minitab 软件的计算结果,如图12 所示,加速应力下形状参数为6.279,特征寿命为12 930 h,换算成正常应力下的特征寿命为12 930×311.1=4.022×106h,与本软件计算结果基本一致。进一步可得正常应力下的可靠度点估计函数曲线和可靠度下限函数曲线。指定正常应力下的1×106h 时刻,计算得到可靠度点估计值为0.999 8、γ=0.9 时的可靠度下限值RL=0.997;其他任意时刻的可靠度均可以方便算得。

图12 Minitab 软件计算的加速应力下威布尔分布拟合结果Fig.12 Fitting results of Weibull distribution under accelerated stress calculated by software Minitab

7 结束语

针对航天领域可靠性试验时间紧和样本少的情况,北京卫星环境工程研究所开发了加速寿命试验设计与评估软件ALT511,旨在满足航天器单应力一个应力水平、单应力多个应力水平的加速寿命试验和分析的需求。本文重点介绍了单应力一个应力水平的加速寿命试验设计和评估模块,包括输入选项卡、加速因子计算选项卡、退化建模选项卡和可靠度评估选项卡,阿伦尼斯、逆幂律、广义艾琳、Norris-Landzberg 和线性模型5 种加速模型的表达式和加速因子计算式,试验时间放大倍数、加速寿命试验时间、未失效试验件的退化建模和伪寿命计算方法,以及换算成正常应力下的试验结果分布拟合、可靠度点估计值和可靠度下限值计算方法。最后,以航天器轴承加速寿命试验为对象给出了本软件的应用案例,其试验数据分布拟合计算结果如形状参数和特征寿命与Minitab 软件计算结果基本一致。本软件在功能全面性、可视化和工程经验融合方面优势明显,已成功应用于航天器轴承等产品。

由于篇幅所限,对于单应力多个应力水平的加速寿命试验设计和评估模块及其原理将于下期详细介绍。