基于集成学习方法的机电作动器故障诊断框架

张 潇,刘沐阳

(1.中国空间技术研究院,北京 100094; 2.西北工业大学 航空学院,西安 710072)

0 引言

随着机电设备的大型化、复杂化及智能化,因机电设备故障导致停产造成的损失越来越大,设备维护的难度也不断增大,因此准确判断设备当前的健康状态对设备维护具有重要意义[1]。近年来,国内外学者对重大装备的健康管理技术研究给予高度重视。我国的“中国制造2025”项目、《国家中长期科学和技术发展规划纲要(2006—2020 年)》及“863 计划”先进制造技术领域中,都将重大装备和系统的健康状态评估技术作为前沿技术予以重点支持[2]。

作为飞行器控制系统的核心部件,机电作动器(electromechanical actuator, EMA)的健康状态直接关系到飞行器能否正常运行,其健康管理尤为重要[3]。由于航空航天装备对重量和体积有非常严格的限制,难以设计成多冗余结构,所以为了确保EMA的健康工作,必须对其采取科学合理、可行有效的健康管理技术[4]。我国对于EMA 及其相应健康管理技术的研究起步较晚,但得益于国家近年来对国防工业的重视以及学者们的不懈努力,目前已取得诸多优秀成果[5-10]。

设备健康管理技术是一种监测、维护设备运行状态的技术,即通过计算机自动对提取到的参数信息进行分析,再根据分析结果采取相应措施维护设备的正常工作。目前,多采用人工智能与深度学习来实现设备的健康管理。深度学习可以很好地从样本中提取深层信息,准确率较高,但存在模型复杂度过高、收敛速度慢、易过拟合等缺点。相比而言,集成学习方法结构较简单,训练时间更短,泛化误差更低,因此集成学习方法近年来得到飞速发展,成为能与深度学习比肩的优秀算法。其中,Boosting 方法是最早被提出的[11]集成学习方法,也是当前集成学习方法中发展最快速的一种。2001 年,Friedman[12]提出了一种Gradient Boosting算法,并将其与Tree 模型相结合形成了一种梯度提升决策树(gradient boosting decision tree, GBDT)算法,利用梯度值来定位模型的不足,不断迭代来更新整个模型。2016 年,华盛顿大学陈天奇博士[13]提出了一种GBDT 的改进算法——极端梯度提升(eXtreme Gradient Boosting, XGBoost)算法,不同于GBDT 只利用一阶导数的信息,XGBoost 针对损失函数进行二阶泰勒展开,并在目标函数中加入正则项来防止过拟合,且XGBoost 支持并行运算,因此在速度上优于传统GBDT 算法,这些优点使得其被广泛应用于各种领域[14-15]。包括药物生物活性预测和滚动轴承的故障诊断,另外,基于GBDT 的改进算法不断涌现,出现了轻梯度提升机(light gradient boosting machine, LightGBM)[16]、CatBoost[17]算法等很多对于数据预测性能优异的集成学习方法。

将集成学习方法与EMA 的健康管理技术相融合,利用集成学习方法对EMA 的状态进行监测和分类,将会拥有广阔的发展前景。因此,本文以EMA为研究对象,分析其工作原理及故障机理,在MatLab中建立仿真模型以找寻合适的故障参数,进一步搭建实物平台采集故障数据,以验证集成学习方法应用于EMA 故障诊断的有效性。

1 EMA 故障建模分析

EMA 主要由驱动电机、减速机构和传动装置构成,其中:减速机构用于放大电机的扭矩,由齿轮箱构成;传动装置负责将旋转运动转换为直线运动,可由滚珠丝杠或行星滚柱丝杠构成,本文采用后者。EMA 驱动电机(多为永磁同步电机)接收控制信号并按照指令以一定的转速转动,通过减速机构进行减速增扭后利用滚柱丝杠将旋转运动转化为直线运动进行位置或者力输出。下面针对EMA主要构件的常见故障、工作机理以及控制系统进行建模分析。

1.1 永磁同步电机匝间短路模型研究

根据永磁电机的失效数据与工业经验,由匝间短路引起的定子绕组故障是最为常见的故障之一[18],也最难以发现,其特征是短路时被短路相电流增大,从而使线圈发热,严重时烧毁电机。但其故障机理复杂,是多种因素耦合的结果,单独的故障分析难以对该故障进行诊断。而集成学习的状态预测对系统的数据很敏感,但是对于整个系统的运作机理并不需要投入太多关注,因此将电机故障机理视为黑箱有助于简化分析,重点关注系统的输入和输出,而无须深入了解其内部复杂性,使用本文方法可以完成匝间短路故障的高效诊断。图1 为三相永磁同步电机匝间短路故障示意。在接下来的故障模型推导中,假设匝间短路故障发生在a 相,当故障发生在其他相时,推导过程同样适用。

图1 三相永磁同步电机绕组匝间短路故障示意Fig.1 Schematic diagram of a short-circuit fault among turns in winding of a three-phase permanent magnet synchronous motor

当匝间短路故障发生时,绕组短路线圈自成回路,永磁转子旋转时,短路线圈内部形成短路环流,相当于定子上存在4 套绕组,即a 相短路绕组、a 相未短路绕组和b、c 两相正常绕组,4 套绕组的电阻、自感及绕组间互感随短路线圈匝数占比的变化而改变。数学模型可以表示为

式中:uabcf表示相电压,

其中uf= 0 表 示短路绕组的相电压;Rabcf表示相电阻,

其中Rf表 示短路绕组的电阻;Labcf表示自感互感矩阵,

iabcf表示相电流,

其中if表示短路绕组的相电流;eabcf表示反电动势矩阵

假设短路匝数在a 相总匝数中的占比为σ ,则有

对 于 自 感 互 感 矩 阵Labcf,其 中Lbb、Lbc、Lcb、Lcc为b、c 各相绕组的相自感与互感,这一部分参数不需要额外的运算;代表a 相中未短路匝的自感以及与b、c 相之间的互感,Lff、Laf、Lbf、Lcf、Lfa、Lfb、Lfc代表a 相中短路匝的自感以及与a 相未短路匝、b、c 相之间的互感,这一部分电感的计算是电机匝间短路故障建模的难点,文献[19]针对这一问题提出了一致性原则、泄漏原则和比例原则3 种解算原则。

图2 为匝间短路电感简化模型,未短路部分线圈用a 表示,被短路部分线圈用b 表示。

图2 匝间短路电感简化模型Fig.2 Simplified model of a short-circuit inductor among turns

根据一致性原则可得

式中:L表示线圈整体电感;La表示未短路线圈电感;Mab表示互感;Lb表示短路线圈电感。

根据泄漏原则可得到泄漏系数

该值是一个接近于0 的正数,其与电机内部结构、匝间短路故障发生位置等多个因素有关。文献[19]中给出了对于该值的计算方法,但整个计算过程较为复杂,为简化计算,令 ξab为0,则有

根据比例原则可得

式中:na为未短路线圈匝数;nb为被短路线圈匝数。二者与匝间短路匝数比 σ的关系为

根据上述分析,可以获得电感大小关系为

同样利用一致性原则和比例原则,可以得到其余电感参数的大小关系为

1.2 齿轮箱模型研究

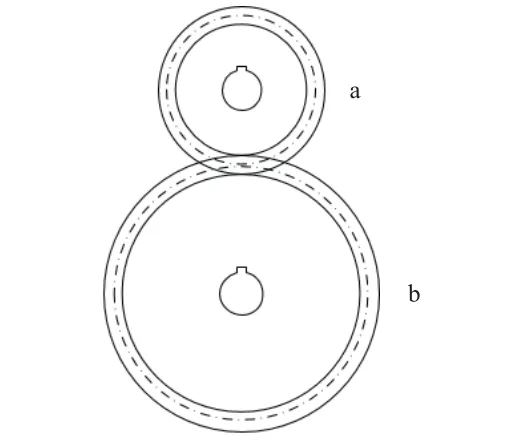

齿轮箱部分以最为典型的圆柱齿轮减速器为例进行建模,其传动示意如图3 所示。

图3 圆柱齿轮减速器传动示意Fig.3 Schematic of cylindrical gear reducer transmission

假设齿轮a 的齿数为Z1, 齿轮b 的齿数为Z2,传动比为i,传动效率为η,T1和T2分别为输入和输出转矩, ω1和 ω2分别为输入和输出转速,可得

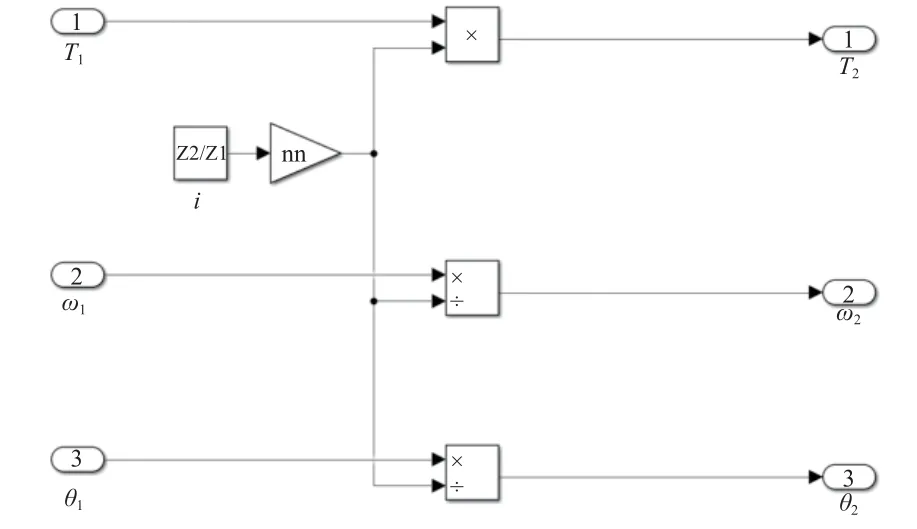

根据式(17),可在MatLab/Simulink 中建立齿轮箱模型,简称GearBox 模型。

GearBox 模型包含:3 个输入信号——T1输入转矩,N·m;ω1输入转速,rad/s;θ1输入角度,rad。3 个输出信号——T2输出转矩,N·m;ω2输出转速,rad/s;θ2输出角度,rad。其内部结构如图4 所示。

图4 GearBox 模型内部结构Fig.4 Internal structure of GearBox model

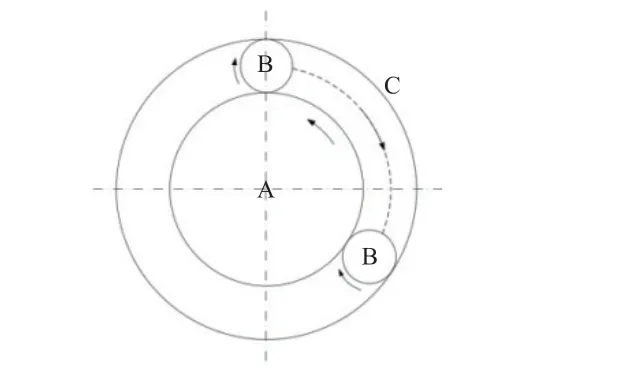

1.3 滚柱丝杠模型研究

行星滚柱丝杠机构是一种可以将输入的旋转运动转换成直线运动输出的机构,主要由丝杠、滚柱和螺母构成,具体工作原理如图5 所示。

图5 滚柱丝杠工作原理Fig.5 Working principle of roller screw

丝杠每旋转1 周,滚柱和螺母会在轴向位移1 个导程。导程是指同一螺旋线上相邻两牙对应点的轴向距离。设丝杠螺纹头数为ns, 螺距为p,导程为s,丝杠的角速度为 ωs, 丝杠上输入的转矩为T,螺母输出的力为F,传递效率为η,则可以得到丝杠的运动学公式

根据式(18),可在MatLab/Simulink 中建立滚柱丝杠模型,简称RollerScrew 模型。

RollerScrew 模型包含:3 个输入信号——T输入转矩,N·m;ωs输入转速,rad/s;θ输入角度,rad。3 个输出信号——F输出力,N;v输出直线速度,mm/s;x输出直线位移,mm。其内部结构如图6 所示。

图6 RollerScrew 模型内部结构Fig.6 Internal structure of model RollerScrew

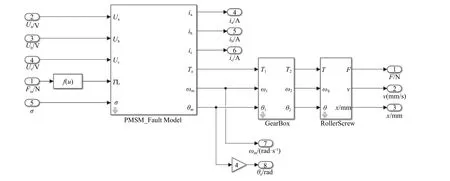

1.4 EMA 控制系统模型研究

根据前文所建立的永磁同步电机匝间短路模型、GearBox 模型以及RollerScrew 模型,形成EMA故障模型结构如图7 所示。

图7 EMA 故障模型内部结构Fig.7 Internal structure of EMA fault model

为寻找合适的故障参数,建立EMA 的电流-转速-位置三闭环控制系统。EMA 控制系统的位移指令设置为50 mm,负载力设置为6000 N;令a 相匝间短路,仿真得到a、b、c 三相电流如图8 所示。可以看到,a 相匝间短路故障发生时,各相输出波动幅度随短路线圈匝数的增加而增大;电机的三相电流将不再对称,并且不对称程度随短路线圈匝数的增加而逐渐加深。

图8 EMA 三相电流对比Fig.8 Comparison of EMA three-phase current

再进行EMA 直线运动仿真,仿真效果以及输出力对比如图9 所示,每幅图中蓝色曲线对应正常状态,红色、黄色、紫色曲线依次对应1%、5%、10%匝间短路状态。可以看到,a 相匝间短路故障发生时,EMA 的输出力和输出直线速度会出现波动,并且波动幅度随短路线圈匝数的增加而逐渐变大;EMA 的输出直线位移基本不变。其中输出力虽然波动较为明显,但造成力波动的因素较多,电机电气故障、机械故障以及其他EMA 组件的故障均有可能;输出直线速度虽产生了波动,但波动幅度过小,实际情况下极易被噪声淹没;输出直线位移则基本不受匝间短路的影响。

图9 EMA 直线运动与输出力对比Fig.9 Comparison of EMA linear motion and output force

综上,本文选择三相电流作为后续电机匝间短路故障诊断的特征量。

2 集成学习故障诊断框架设计

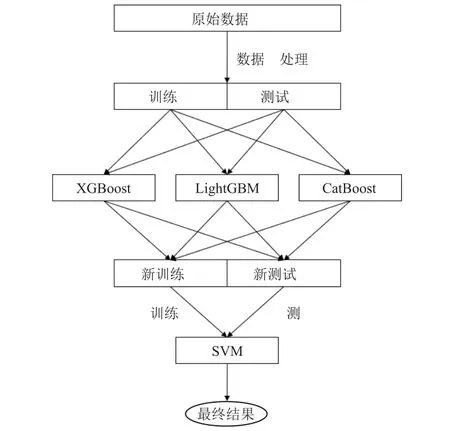

集成学习故障诊断框架整体设计如图10 所示。

图10 集成学习故障诊断框架Fig.10 Fault diagnosis framework for ensemble learning

框架共分为3 部分:1)对采集到的数据进行预处理,生成带有标签的可用数据集,之后根据需要进行特征提取或特征降维,最后将数据集按一定比例划分成训练集和测试集;2)分别创建XGBoost、LightGBM 以及CatBoost 共3 个初级学习器,基于训练集对其进行训练,并使用训练后的模型分别对训练集和测试集进行预测,将结果作为新训练集和新测试集;3)创建SVM 主学习器,基于新训练集对其进行训练,并使用训练后的SVM 模型对新测试集进行预测,将结果作为框架最终诊断结果。

3 试验验证

为验证本文提出的集成学习故障诊断框架的效果,搭建了EMA 故障试验平台进行试验验证。

3.1 硬件平台

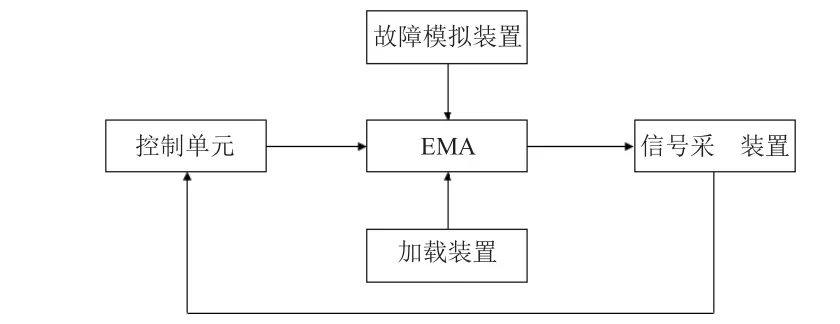

试验平台主要由EMA、控制单元、加载装置、信号采集装置以及故障模拟装置组成,如图11 所示。

图11 试验平台构成Fig.11 Structure of test platform

控制单元负责驱动EMA 以及为EMA 提供位置指令;故障模拟装置负责为EMA 加入故障;加载装置负责为EMA 提供负载以模拟实际工况;信号采集装置负责对EMA 运行过程中的各项数据进行采集,并将控制相关的参数传递给控制单元,实现闭环控制。

EMA 的驱动电机采用永磁同步电机;减速机构采用实验室自行设计的齿轮箱;传动装置采用行星滚柱丝杠。同时,采用光栅尺位移传感器来测量EMA 的输出位移。经过上述部件的选型以及减速齿轮的设计,得到EMA 整体如图12 所示。

图12 EMA 整体结构Fig.12 Overall structure of EMA

当发生匝间短路故障时,永磁同步电机内部的主要变化在于短路相的阻抗减小,三相的阻抗不再平衡,从而造成短路相的相电流增大,继而影响到整个电机的运行。本次故障模拟装置采用非破坏方式,在运动控制卡的电压输出与电机电压输入接口之间串接电阻,通过调整三相串接电阻的大小来模拟电机不同程度的匝间短路故障,如图13 所示。本文试验仅模拟a 相匝间短路情况,因此在切换健康状态时,仅需更改编号Ra对应的电阻阻值即可。

图13 故障模拟示意Fig.13 Fault simulation diagram

3.2 软件平台

软件平台通过LabVIEW 完成开发,其控制策略主要用来实现被测EMA 的运动控制、数据显示和数据存储。按照功能模块的划分,软件平台包括数据采集模块、运动控制模块、数据显示模块以及数据存储模块。各模块在不同的定时下进行循环,以一定的周期有序运行。

3.3 数据采集与方法验证

本试验分别采集了EMA 在20 kN 恒定负载下,工作于正常态以及1%、5%、10%匝间短路态(本文以1、2、3、4 依次表示这几种健康状态)时,位移100 mm、200 mm 以及300 mm 的三相电流数据。本文将同一健康状态下不同位移指令的EMA 匀速运行阶段电流进行整合形成完整电流数据,最终各健康状态下的电流数据矩阵维度为100 000×3。

得到完整电流数据后,需为各健康状态下的电流数据创建标签。在常规分类问题中,最为常见的标签创建方法是通过one-hot 编码来实现,即通过N位寄存器来对N个标签进行编码。创建标签之后,需要对原始数据进行样本划分。在EMA 匀速运行阶段电流呈周期性变化,因此本文将原始数据中的每200 行数据作为一个样本,这样每种健康状态各包含500 个样本,每个样本的维度为200×3。

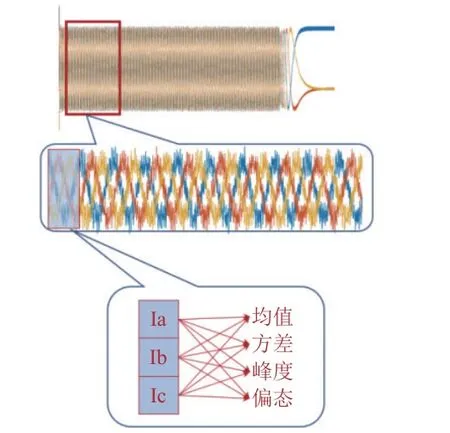

对于维度为200×3 的样本,本文采取每20 行统计1 次均值、平均绝对方差、峰度和偏度的方法,生成40×3 的矩阵;之后对40×3 的矩阵做拉平处理,转变成1×120 的矩阵,最终将样本从200×3 降维至1×120。数据特征提取流程如图14 所示。

图14 特征提取示意图Fig.14 Feature extraction diagram

首先随机打乱整个数据集,之后按照7:3 的比例将其划分为训练集和测试集,并且在划分过程中保证训练集和测试集中4 种健康状态的数据比例为1:1:1:1,即确保训练集和测试集拥有相同的数据分布,以提高机器学习算法的学习效率。最后得到的训练集共包含1400 个样本,测试集共包含600 个样本。

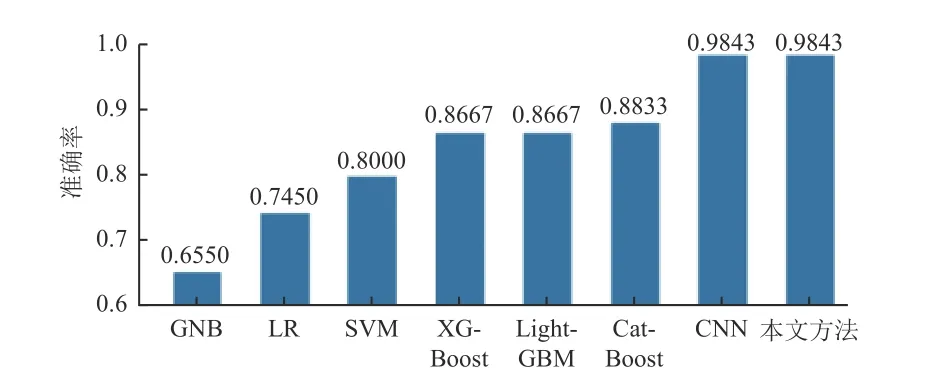

基学习器XGBoost、LightGBM 以及CatBoost的算法在工程化时均进行了优化,以默认超参数便可取得优秀的预测效果。因此,为提高模型的训练速度,本文在对基学习器模型进行初始化时采用各模型的默认超参数;继而采用5 折交叉验证的方法来生成新的特征;最后利用SVM 模型作为主学习器基于新训练集进行模型训练。最终得到的测试集样本预测准确率为98.43%。同时,分别使用高斯朴素贝叶斯(GNB)、逻辑回归(LR)、支持向量机(SVM)等传统机器学习算法,XGBoost、LightGBM、CatBoost等Boosting 算法以及卷积神经网络(CNN)进行故障预测,以与本文提出的集成学习算法进行比较。

图15 显示了各方法的预测准确率对比:XGBoost、LightGBM 以及CatBoost 等Boosting 算法相较于GNB、LR 以及SVM 等传统机器学习方法拥有更高的预测准确率,而本文提出的集成学习方法对上述Boosting 算法进行了整合优化,进一步将预测准确率提升至98%以上,达到和卷积神经网络方法相近的效果。

图15 各方法预测准确率对比Fig.15 Comparison of prediction accuracy of each method

本文方法与深度学习方法的耗时统计包括模型超参数寻优时间以及模型训练时间。本文提出的集成学习方法在训练速度上明显优于深度学习方法,耗时75.67 s,仅为后者的1/4。这是因为深度学习方法模型复杂,超参数众多,需耗费大量时间进行超参数寻优;而本文提出的集成学习框架中,基学习器采用Boosting工程实现算法,不需要进行超参数寻优,主学习器SVM 仅有2 个超参数需要寻优,且用于训练的数据特征维度低,大大缩短了超参数寻优的时间。

4 结束语

本文完成了EMA 故障态三闭环控制建模分析与故障特征筛选,设计了一种基于集成学习方法的故障诊断框架,采用多模块组合的方法建模,对于训练集与数据集的作用清晰,输出数据的可追溯能力强,模型具有更好的可解释性。搭建了EMA 故障试验平台,并完成了故障诊断框架的效果验证,并与高斯朴素贝叶斯(GNB)、逻辑回归(LR)、支持向量机(SVM)等传统机器学习算法以及CNN 等深度学习方法进行对比,结果表明:本文设计的集成学习框架预测准确率达到98%以上,远远高于传统机器学习算法;训练时间相对于深度学习算法可缩短75%,大大缩减了故障诊断的时间以及所消耗的算力资源,具有较强的工程应用价值。