基于MFCC 与PNN 的高精密航天器多余物材质特征识别方法

张 衡,刘海江

(同济大学 机械与能源工程学院,上海 201804)

0 引言

高精密航天器由上万个元器件、上千个节点组成,生产制造包含诸多工艺环节,由于各类工艺技术的限制,在生产过程中难免引入多余物颗粒,须及时排除才能保证产品的质量及可靠性。而在高精密航天器生产过程中,每个工艺环节所对应的最易产生的多余物往往材质不同,故对多余物材质进行识别可对产生多余物微粒的工艺环节进行定位并及时反馈于生产环节,以便从源头及时控制多余物的产生,对改进设计与生产工艺有重要意义[1]。

在基于间接识别法进行多余物材质识别研究领域,国外研究主要集中在美国,Spectral Dynamics公司基于Model4501 检测设备研究了多余物大小、质量等与材质有间接联系的多余物特征和粒子碰撞噪声检测(PIND)输出电压幅值之间的关系[2]。国内研究主要集中在哈尔滨工业大学的多余物检测研究团队,张龙[3]针对星载电源内的通丝、导线皮、橡胶和焊锡粒共4 类多余物材质的识别进行了深入研究,应用小波包算法构建材质特征,采用基于学习矢量量化(LVQ)神经网络的聚类算法进行分类;乌英嘎[4]采用时域与频域特征联合构建材质特征的方法,通过误差反向传播(BP)神经网络算法实现了星载电子设备内的金属和非金属材质多余物的区分。此外,孟偲等[5]通过选取多种时频域特征与梅尔频率倒谱系数(MFCC)拼接组合成特征向量,并基于支持向量机对弹体多余物材质进行识别,识别准确率达到98%;但该方法难以应对大规模的多余物信号样本,且样本追加能力不强。翟国富等[6-7]基于多余物信号敏感频域提出了改进梅尔频率倒谱系数作为分类特征,利用隐马尔科夫模型实现了4 类密封电气设备内的多余物材质识别,识别准确率可达91%;但其仅能识别单类材质多余物,对于含有2 种不同材质的多余物信号无法识别;该研究团队还利用主成分分析法将提取的9 维多余物时域与频域组合特征向量进行降维后,使用支持向量机实现了3 类航天电子设备内多余物材质的分类,准确率为90%,但同样不能识别混合材质多余物信号。燕会臻[8]针对密封继电器内的铜丝、焊锡粒、铝粒、热熔胶粒、聚乙烯粒及硅胶粒共6 种多余物材质的识别进行研究,提出了基于决策树和随机森林的多余物材质识别方法,对金属/非金属的识别准确率为85.7%,对特定材质多余物的识别准确率为71.9%,但对典型材质多余物的识别准确率不足50%;该方法的质量检测灵敏度高,对于硅胶粒多余物可检测到的最小质量为0.6 mg,对其余材质多余物可检测到的最小质量为0.02 mg。翟国富、王世成等[9]提取多余物信号和加速度扰动信号的线性预测系数、频率分布向量和能量分布向量特征量,结合数据融合和神经网络,提出基于LVQ网络–特征级数据融合以及基于BP 网络–决策级数据融合的多余物材质识别方法,实现了军用电子元器件中锡粒、铜丝、橡胶和导线皮的多余物材质识别;但是这两种材质识别算法建立的模型参数需要依据经验选取,材质识别模型复杂,未能够付诸实际应用。陈金豹[10]针对密封电子设备中的导线皮、芯片壳、铝粒和锡粒这4 种多余物材质的识别进行研究,建立了多余物材质概率统计模型,选用多余物材质敏感频域特征,根据概率进行分类决策,提出了基于HMM 和改进型MFCC 的多余物材质特征识别方法,对于4 类多余物的总体识别准确率为91%;但该方法缺乏设备实现,未见与多余物检测设备的结合应用。

综上,目前在基于间接识别法进行多余物材质识别的研究中主要存在以下不足:

1) 单类材质多余物的识别准确率不高;

2) 不能识别2 类材质混合的多余物信号;

3) 多余物材质识别模型复杂,不便于实施。

针对以上问题,本文提出一种基于MFCC 和概率神经网络(PNN)的多余物材质特征识别方法,采用基于能量加权的MFCC 作为表征单个多余物脉冲材质信息的特征向量,以提高单类材质多余物的识别准确率;使用基于粒子群算法(PSO)优化的PNN 模型构建多余物材质脉冲识别模型,在获得脉冲材质类别后,综合测试信号中的所有多余物脉冲分类信息构建多余物材质可信度特征,从而对航天器内多余物材质进行判别,可实现对2 类材质混合多余物信号的识别。多余物材质识别实验中采用回转法采集声信号,实验装置结构简单,便于实施。

1 多余物材质特征参数选择与识别方法

在一个完整的实验信号中有多个多余物脉冲,多余物材质特征参数可基于整段完整信号进行构建,也可基于每个多余物脉冲进行构建。当航天器内存在2 种不同材质多余物时,2 类多余物脉冲个数是不定的,因此在同一类型混合材质实验情况下所获得的整段完整信号复杂且多变,使得基于完整信号进行多余物材质特征参数构建将很难获得类间区分度较大的特征参数;而对单个多余物脉冲特征参数进行分析时,不会存在材质种类数对特征分析的影响,且单个脉冲能简单且直接反映材质碰撞信息,因此需在保证单个多余物脉冲材质分类准确率的基础上对每个脉冲的分类信息进行统计,以获得整个实验信号的多余物材质情况。

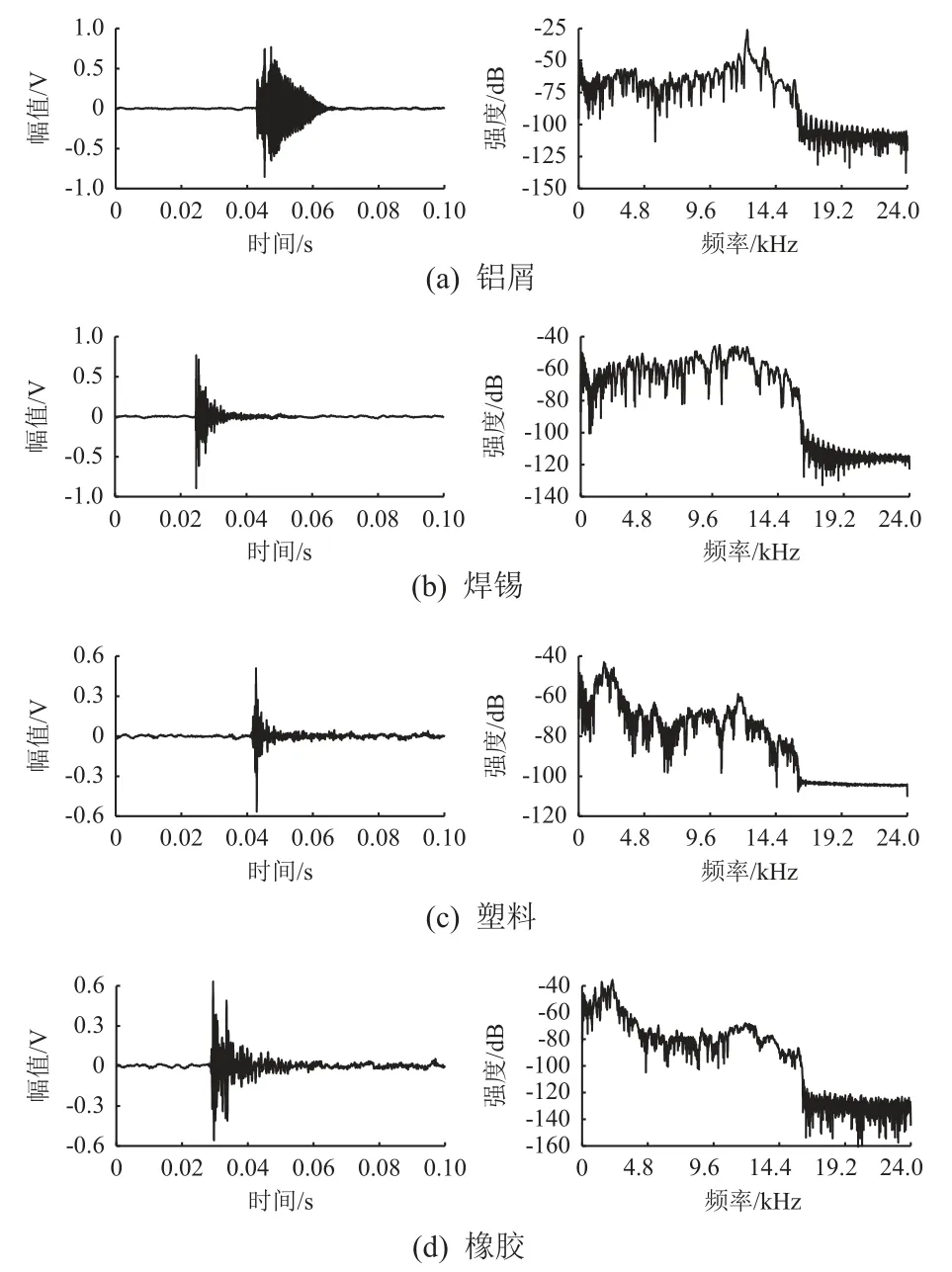

本研究中选取的多余物材质为铝屑、焊锡、塑料和橡胶,在力学实验条件为匀转速20 r/min 下进行多余物检测实验,并对脉冲的时域与频域特征进行分析,图1 展示了不同材质颗粒的时域与频域信号波形。从时域图可看出,不同材质多余物信号的波形疏密程度有着明显不同;从频域图可看出,金属多余物(铝屑、焊锡)的频率集中在9.6~14.4 kHz,且铝屑在频域上明显集中于12 kHz 附近;非金属多余物(塑料、橡胶)的频率集中在1~4.8 kHz,橡胶频谱在2.4~4.8 kHz 段衰减明显。

图1 4 种多余物材质的时域(左)和频域(右)信号Fig.1 Time domain (left) and frequency domain (right)signals of four kinds of remainder materials

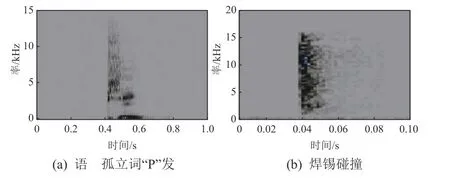

4 种材质脉冲信号本质上同为短时声信号,由于频谱集中区域不同,表现为声信号的音调不同——频率越高音调越高,人耳感知到的声音越尖锐:金属颗粒的碰撞脉冲信号声音尖锐,其能量主要集中在高频段;非金属颗粒的碰撞声信号沉闷,能量较集中在低频段。在声音识别领域中,这类具有较大频域特征区分度的短时声信号与人声带振动产生的短时孤立词语音信号较相似,均为短时振动信号,可用一系列特征量进行表征。语音孤立词发音和焊锡碰撞脉冲信号的时频图对比见图2,可以看出二者在暂态时间上具有一定的相似频率特性。鉴于孤立词识别是语音识别领域中的成熟技术,识别准确率高、速度快,因此,本文充分利用多余物碰撞脉冲与语音孤立词信号的相似性,借鉴语音信号中的孤立词特征参数优点构建了多余物脉冲材质特征参数。

图2 语音孤立词发音和焊锡碰撞信号的时频图对比Fig.2 Comparison of time-frequency diagram between the sound of isolated words and the solder collision signal

2 多余物材质自动检测系统构建

多余物材质自动检测系统(见图3)主要由机械与电气控制集成系统和信号检测系统组成。机械与电气控制集成系统包含机械结构装置和电气控制装置,机械结构装置由设备机架和转动框组成,以提供可供回转的自由度;电气控制装置由控制面板、PLC、内外框驱动系统和回零传感器组成,用于实现实验所需要的运动。信号检测系统由电容式集成传声器和笔记本电脑组成,用于采集与处理信号并自动得出多余物检测结果。

图3 多余物材质自动检测系统Fig.3 Automatic detection system for remainder materials

外框驱动系统驱动航天器以改变其开口端的方位,便于上料和取料。内框驱动系统用于在测试中驱动航天器以转速20 r/min 做轴向匀速回转运动。单次实验持续若干时长,采集1 个测试信号。需要说明的是,为防止多余物卡在航天器内侧壁,实验人员会在实验过程中间歇性地拍击航天器外侧壁,此时航天器继续做匀速回转运动,但暂停声信号采集,待拍击结束后再继续采集。由于拍击前/后实验条件没有改变,故可认为采集到的声信号是连续的。

3 多余物材质特征参数提取

3.1 多余物脉冲提取

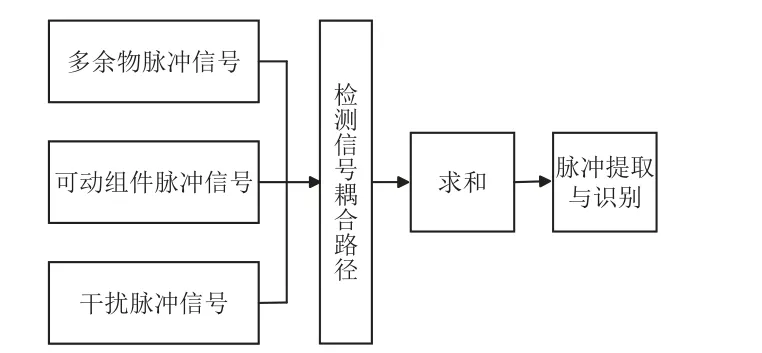

在多余物检测信号x(t)中,除作为目标信号的多余物脉冲信号s(t)外,其余信号均为干扰噪声信号,需要予以消除或抑制。信号组成源如图4 所示,主要包括:多余物脉冲信号s(t);航天器内部可动组件在振动过程中与舱体其他部件发生撞击产生的周期性脉冲干扰信号x1(t);驱动装置中电机、减速器产生的驱动装置噪声信号x2(t);由于航天器的装夹存在间隙产生的工装噪声信号x3(t);地面振动噪声信号x4(t)和环境噪声信号x5(t)。

图4 信号组成源Fig.4 Signal source compositions

对于驱动装置噪声信号x2(t),可通过谱减法来抑制。针对噪声信号x3(t)~x5(t)可采用物理降噪方式进行抑制:通过在工装夹具上加入弹性材料即可消除工装噪声信号x3(t);通过在设备机架与地基间安装隔振材料可消除地面振动噪声信号x4(t);利用隔音室可消除环境噪声信号x5(t)。去噪后,多余物检测信号中的干扰主要由可动组件脉冲信号x1(t)以及少部分去噪后残留的干扰脉冲信号x′2(t)组成,此时的多余物检测信号脉冲耦合模型如图5 所示。

图5 脉冲信号耦合模型Fig.5 Pulse signal coupling model

采用双门限检验法和小波包频带能量检测法对耦合脉冲信号进行处理,提取出多余物脉冲信号和可动组件脉冲信号,再采用脉冲发生时间周期性分析法识别出多余物脉冲信号,最后对识别出的多余物脉冲信号进行编码,可得到1 个测试信号中多余物脉冲的总个数。

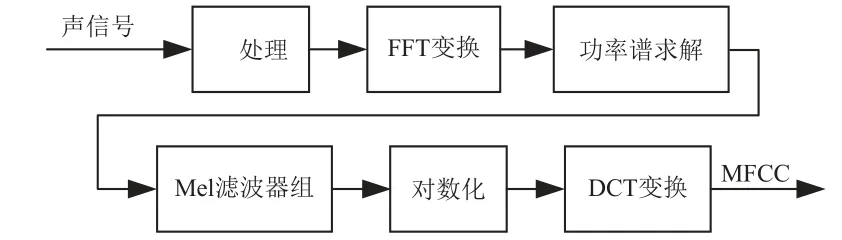

3.2 MFCC

MFCC 是基于人的听觉机理综合反映信号的时频域信息的特征参数,其基本原理是按临界带将声音在频率上划分成一系列三角形滤波器组,即Mel 滤波器组,通过将分帧、加窗后的每帧信号的离散能量谱用Mel 滤波器组进行加权处理,可得到滤波器组的输出对数Mel 能量谱,最后进行离散余弦变换(DCT),即可得到MFCC[11-13],过程如图6所示。

图6 MFCC 特征参数提取过程Fig.6 Process of MFCC characteristic parameter extraction

3.3 改进MFCC 参数的提取

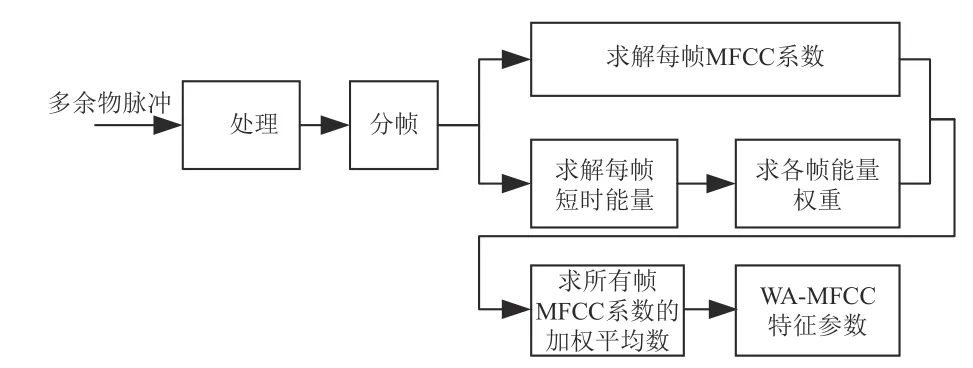

在高精密航天器多余物检测中,由于外部激励为匀速回转运动,多余物在碰撞后极易与壳体发生滑擦,故此类多余物脉冲的持续时间相较其他无滑擦多余物脉冲明显变长,降低了材质信息的比重,且多余物颗粒撞击的随机性使得同一种材质的多余物脉冲信号亦有所差别;但材质信息主要体现在能量集中帧,而多余物滑擦产生的能量干扰明显小于脉冲最高能量段的能量值。因此,为增强信号中多余物材质信息的比重,基于每帧信号的短时能量特征构建加权平均MFCC(WA-MFCC)特征参数来削弱同一种材质多余物脉冲信号的差异性,从而得到可综合反映材质特征的WA-MFCC 特征参数,过程如图7 所示。

图7 WA-MFCC 特征参数提取过程Fig.7 Process of WA-MFCC characteristic parameter extraction

在帧长与WA-MFCC 阶数选择上,由于多余物脉冲信号持续时间基本处于50~100 ms 范围,为优化时域与频域分辨率,选取帧长为10 ms,重叠率为50%,计算24 阶WA-MFCC 作为脉冲特征。

4 多余物材质识别模型建立

4.1 概率神经网络和粒子群算法

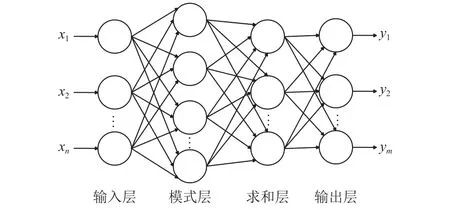

4.1.1 PNN

PNN 是一种基于最小风险贝叶斯决策的层内互连的前馈型神经网络,包括输入层、模式层、求和层和输出层4 层神经元结构,如图8 所示。

图8 PNN 模型Fig.8 PNN model

输入层通过连接权wij与模式层相连,将训练样本数据传递给模式层。每个模式层节点将输入节点传来的数据进行加权求和,然后经过非线性算子运算后传递给求和层,此处的非线性算子运算式为

模式层每个模式单元的输出为

式中:X为输入样本向量;Wi为输入层到模式层连接的权值;δ为平滑因子,其对样本分类有着至关重要的作用。

求和层将对应于样本中同一类的模式层传来的输出(属于某类的概率)进行累加。而输出层接收从求和层输出的各类概率密度函数,概率密度函数最大的神经元输出为1,即所对应的类别为待识别的样本模式类别,其余神经元输出均为0。

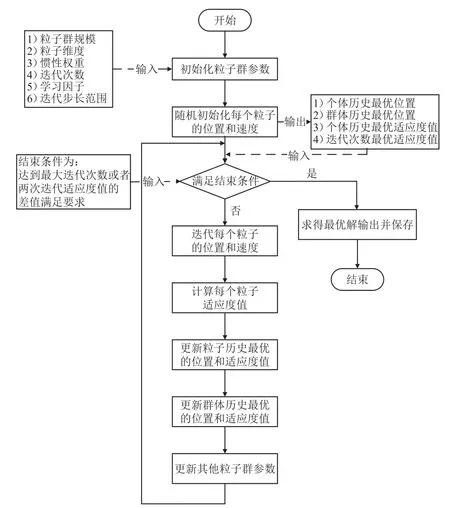

4.1.2 PSO

PSO 是从生物种群行为特征中得到启发并用于求优化问题的,算法中每个粒子都代表问题的一个潜在解,且具有位置、速度和适应度值3 项特征指标,位置用于计算粒子适应度值,速度决定粒子的运动方向与距离,适应度值由适应度函数计算而得,具有表征粒子优劣的作用[14-17]。粒子群算法过程如图9 所示。

图9 PSO 过程Fig.9 Process of PSO

假设在一个D维的搜索空间中,由n个粒子组成种群{X}={X1,X2,···,Xn},其中将第i个粒子表示为一个D维向量Xi=(xi1,xi2,···,xiD)T,代表第i个粒子在D维空间中的位置。根据目标函数可计算出每个粒子位置Xi所对应的适应度值。第i个粒子的 速 度 为Vi=(Vi1,Vi2, ···,ViD)T,其 个 体 极 值 为Pi=(Pi1,Pi2, ···,PiD)T,种群的全局极值为Pg=(Pg1,Pg2, ···,PgD)T。

在每次迭代过程中,粒子通过个体极值和全局极值更新速度V和位置X,更新公式为:

式中:ω为惯性权重;d=1, 2,···,D;i=1, 2,···,n;k为当前迭代次数;c1和c2为加速系数,乃非负常数;r1和r2为分布于[0, 1]之间的随机数。为防止粒子的盲目搜索,一般将其位置和速度限制在一定的区间[-Xmax,Xmax]和[-Vmax,Vmax]。

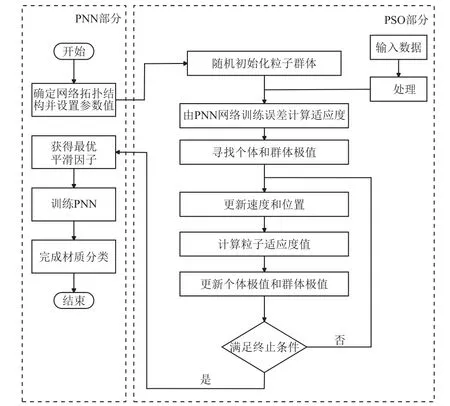

4.2 基于优化PNN 的多余物材质识别模型

PNN 的自适应学习能力以及较强的容错能力主要取决于平滑因子,但传统PNN 存在平滑因子凭经验取值的缺点,故本文选择PSO 对PNN 的平滑因子取值进行优化。以所有个体的预测样本的预测误差的范数作为适应度函数,利用PSO 在0.05~20 范围内对平滑因子参数进行寻优;获得最优平滑因子后,构建基于优化PNN 的单个多余物材质脉冲识别模型,基本原理如图10 所示。在PSO中,设置初始种群规模为20,加速系数c1=1.5、c2=1.5,最大迭代次数为100,惯性权重ω取值范围[0.4, 0.9]。

图10 基于优化PNN 的单个多余物材质脉冲识别模型Fig.10 Pulse feature identification model for singleremainder material based on optimized PNN

单个多余物材质脉冲识别模型的具体实施步骤如下:

1)对输入的每个原始脉冲信号进行WA-MFCC特征提取,获得每个脉冲信号的WA-MFCC 系数作为单个多余物材质的脉冲特征量;

2)确定PNN 网络拓扑结构和简单参数的取值;

3)使用粒子群算法对PNN 的平滑因子取值进行优化,通过适应度函数的变化与终止条件得到最优的平滑因子取值;

4)将获得的最优平滑因子作为输入量输入PNN 模型,并且采用训练样本进行模型训练,训练完成后进行测试集验证,以实现不同材质多余物脉冲的分类。

4.3 多余物的材质可信度构建

为综合1 个测试信号中的所有多余物脉冲信息来识别航天器内多余物材质,本文基于多余物的材质可信度P进行判别。某类多余物的材质可信度P表示在对1 个测试信号中的所有多余物脉冲进行分类后得到的该类多余物的脉冲个数占脉冲总个数的比值,用于表征该类多余物属于该类材质的可信度。

基于多余物材质可信度P进行材质判别的基本方法为:

1)当航天器内只含有1 类多余物时,则认为最高可信度所对应的材质类型为该多余物的材质情况。

2)当航天器内含有i(i>1)类多余物时,则按照可信度值从高到低选取i个材质作为这i类多余物的预选材质类型,然后根据多余物个数设置多余物材质可信度阈值,判断这几类预选多余物材质的可信度P是否大于所设置的阈值Pi——若大于则保留,否则剔除该预选材质。最终以保留后的材质类型(单个或混合)作为航天器内部多余物材质情况描述。

以上方法核心是要获得多余物个数阈值T和不同多余物个数下的多余物材质可信度阈值Pi。为获得航天器内部多余物的个数情况,本文利用实验统计的方法,依据脉冲发生密度来确定多余物个数。定义脉冲发生密度ρ为

式中:N表示1 个测试信号中的有效多余物脉冲个数,通过对编码后的信号进行统计获得,1 次实验获得1 个测试信号;C表示1 次实验中航天器的回转圈数,其值为实验时间和回转速度的乘积。

在相同的测试时间和回转速度条件下,通过对单个多余物、2 个多余物和多个多余物进行实验,获得不同情况下的脉冲发生密度;在多次实验和分析后,利用给定的某个阈值即可对多余物的个数情况进行区分。脉冲发生密度在人耳直观感受上为相同时间内多余物个数越多,撞击的次数也越多。

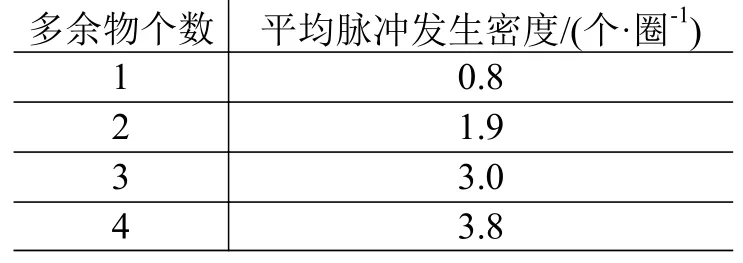

根据实验统计的方法可以得到不同多余物个数情况下的平均脉冲发生密度,如表1 所示;继而可根据实验结果选取合适的多余物个数阈值T来判断航天器内多余物的个数,即:取1.4 作为1 个多余物和2 个多余物的区分阈值;取2.5 作为2 个多余物和3 个多余物的区分阈值;取3.4 作为3 个多余物和4 个多余物的区分阈值。

表1 多余物材质识别实验结果Table 1 Results of feature identification test of remainder materials

本文假设同一个航天器内的每个多余物发生撞击时产生脉冲声信号的概率相同,则可在获得多余物个数i的基础上确定多余物材质可信度阈值Pi为

式中k为容错系数,其值在0~1 间,通过实验确定其为0.4。

综上,利用脉冲发生密度ρ确定多余物个数i后,即可获得对应的判断阈值T,最后基于上文所提及的利用多余物材质可信度P进行材质判别的方法即可实现多余物材质的识别。

5 实验验证与数据分析

5.1 单个多余物材质识别

首先针对4 种常见多余物(铝屑、焊锡、塑料和橡胶)进行单个多余物脉冲信号的材质识别实验。为适应不同多余物质量的情况,每种材质的多余物均选取了4 种不同质量(0.05 g、0.1 g、0.2 g、0.3 g)。

将以上类型多余物人工植入航天器内部,在匀转速20 r/min 的测试条件下,利用多余物自动检测系统采集并获得4 类材质多余物产生的脉冲信号各250 个,共计1000 个实验样本,随机选取800 个样本作为训练集,其余200 个作为测试集。

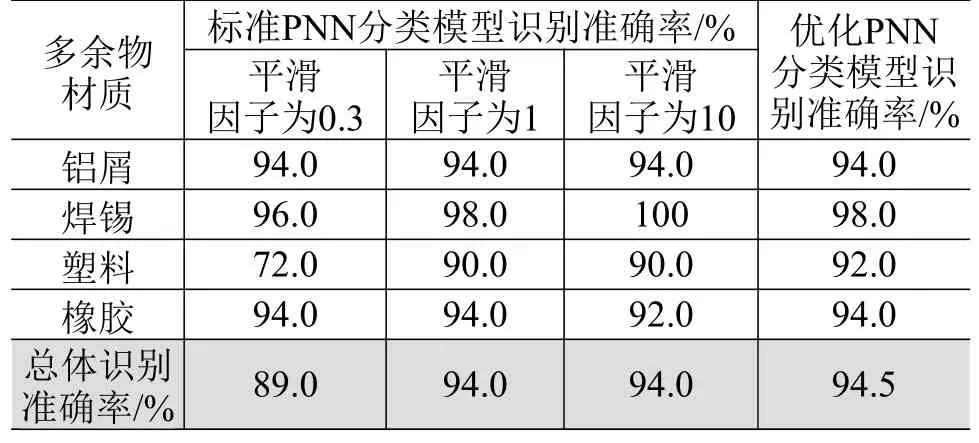

将基于优化PNN 的单个多余物脉冲材质分类模型与不同平滑因子取值下的标准PNN 分类模型进行比较,表2 为二者对单个多余物脉冲材质分类的实验结果。从结果可以看出:对于标准PNN 分类模型,当平滑因子为0.3 时的总体识别准确率为89.0%,当平滑因子为1 和10 时的总体识别准确率均为94.0%,而优化PNN 分类模型的整体识别准确率可达94.5%。这说明基于优化PNN 的分类模型在单个多余物材质脉冲分类中具有较好的性能,提高了分类的准确率。

表2 两种模型、不同平滑因子取值下单个多余物脉冲信号的材质识别准确率Table 2 Identification accuracy by two PNN models for single remainder material with different smoothing factors

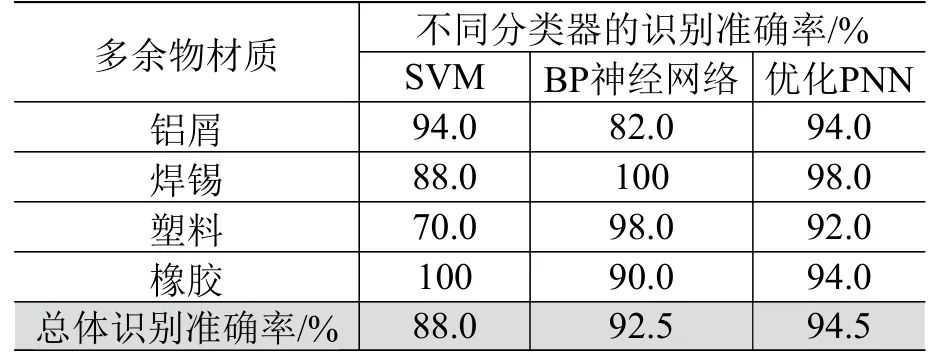

为分析优化PNN 分类模型的分类性能,采用WA-MFCC 特征作为输入参数,对文献[5-6]采用的支持向量机(SVM)、文献[4, 18]采用的BP 神经网络以及本文提出的优化PNN 分类器的识别准确率进行比较,如表3 所示,可以看出优化PNN 模型的识别准确率高于SVM 模型和BP 神经网络模型的。其中,SVM 模型设置惩罚系数C为1,核参数为0.1,核函数选择应用最为广泛的径向基函数(RBF);BP 神经网络模型设置了12 个输入层、13 个隐含层和4 个输出层,学习率Xite=0.1、Alfa=0.01。

表3 不同分类器的识别准确率Table 3 Identification accuracy of different classifiers

5.2 多个多余物材质识别

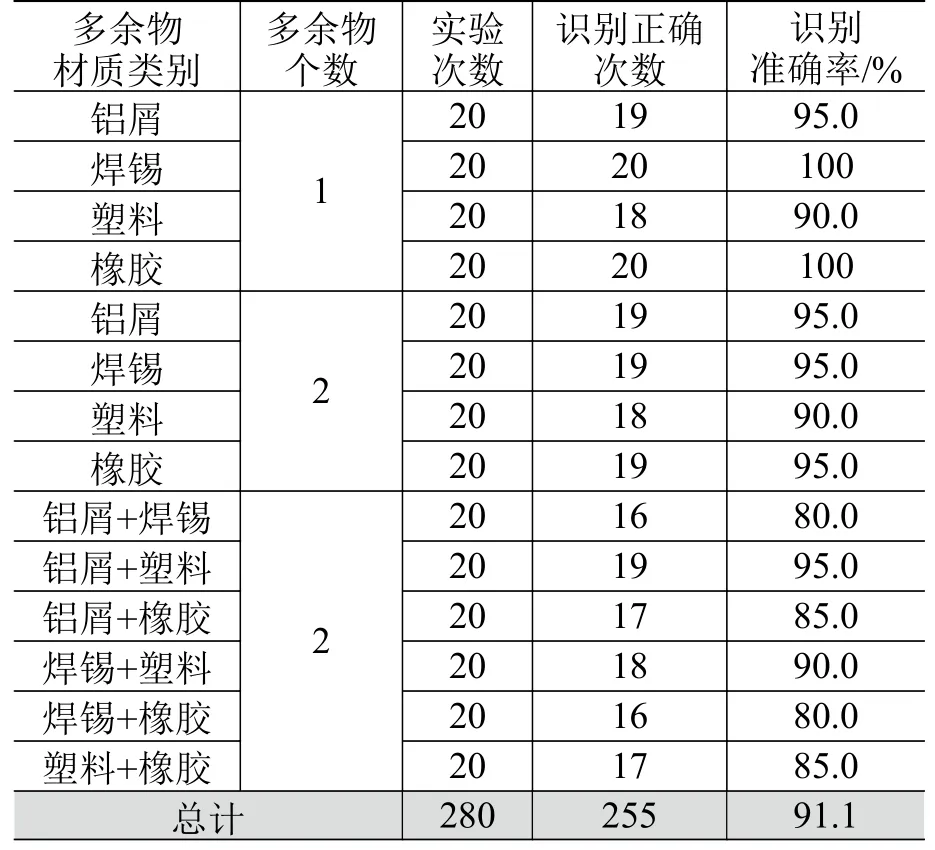

在单个多余物材质分类模型具有较高识别准确率的基础上,最后验证基于多余物材质可信度P判断航天器内部多个多余物材质类别的准确率。考虑到现有航天器制造过程中的多余物防控能力已基本将同一个航天器内的多余物个数控制在很低的水平,本文只对含单个多余物和2 个多余物的情况进行多余物材质识别实验验证:选用280 件人工植入了单个和2 个多余物的实验用航天器进行实验,实验条件为在回转机构转速为匀转速20 r/min 下测试150 s。实验数据统计如表4 所示,可以看到,单个多余物材质的识别准确率均在90%及以上,2 个多余物材质的识别准确率均在80%及以上。这说明本文所提出的多余物材质特征检测方法可以有效识别高精密航天器内部多余物的材质情况。

表4 多余物材质识别实验结果Table 4 Results of feature identification test of remainder materials

6 结束语

本文针对不同材质的高精密航天器多余物信号存在特征重叠、信号可重复性较差的问题,通过设计基于能量加权的MFCC 的多余物脉冲材质特征提取方法,构建基于MFCC 和优化PNN 的单个多余物脉冲材质分类模型,并利用每个多余物脉冲的材质分类信息构建多余物材质可信度,提出了基于MFCC 与PNN 的多余物材质特征识别方法,可实现对铝屑、焊锡、塑料和橡胶4 种典型材质的识别。通过实验验证得到如下结论:

1)采用基于能量加权的WA-MFCC 作为表征多余物脉冲材质信息的特征向量,显著减弱了噪声干扰并提高了多余物材质特征信息;

2)通过利用PSO 优化PNN 的平滑因子取值,构建基于优化PNN 的单个多余物脉冲材质分类模型,可提高模型的识别准确率;

3)综合测试信号中的所有多余物脉冲分类信息构建多余物材质可信度特征,可实现多种类多余物材质的区分;

4)实验表明,在含单个多余物或2 个多余物的情况下,本文所提出方法可以有效识别高精密航天器内部多余物的材质情况,单个多余物材质的识别准确率均在90%及以上,2 个多余物材质的识别准确率均在80%及以上。