风电用高速轴断齿失效分析

张武锋,贾广明,王利峰

(1.江苏省机械研究设计院有限责任公司,江苏 南京 210012)(2.南京华兴压力容器制造有限公司,江苏 南京 211134)

风能以其清洁、可再生、储量大及分布广等优点,受到人们越来越多的关注。在全球探求新能源的今天,风能产业迎来了前所未有的发展机遇,也将成为中国电力系统中的主力电源之一。高速轴是风力发电机组中的重要部件,其以高速运转为特征,驱动发电机发电。高速轴运转过程中需承受较大的应力作用,对其性能要求较高。高速轴材料为18CrNiMo7-6钢,齿面渗碳淬火硬化层深度要求为1.30~1.80 mm,齿表面硬度为58.0~64.0 HRC,心部硬度为33.0~45.0 HRC。

1 检查与结果

1.1 宏观断口形貌

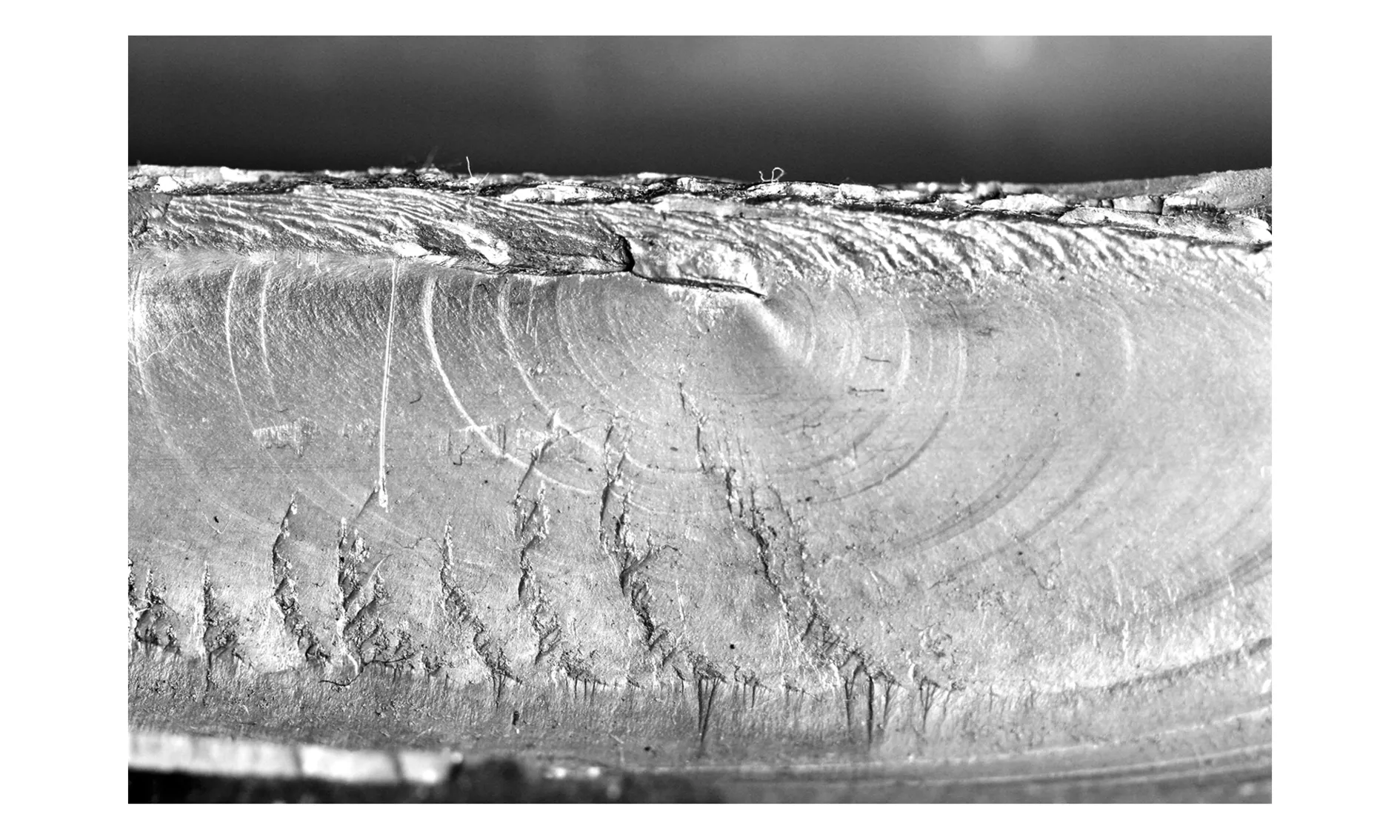

风力发电机上的高速轴安装后仅运行2 a左右,有一个齿发生断裂,其余齿均未有损伤和断裂现象(图1)。齿的断裂面有明显的从裂源处向周边逐步扩展的贝壳状疲劳条带形貌[1](图2)。裂源处于齿啮合面下约3.3 mm,离齿顶约7.5 mm,呈约4 mm长条状平行于齿面特征。

图1 高速轴断齿后的全貌(箭头所指为断齿处)

图2 断口裂源部位的形貌

1.2 微观断口形貌

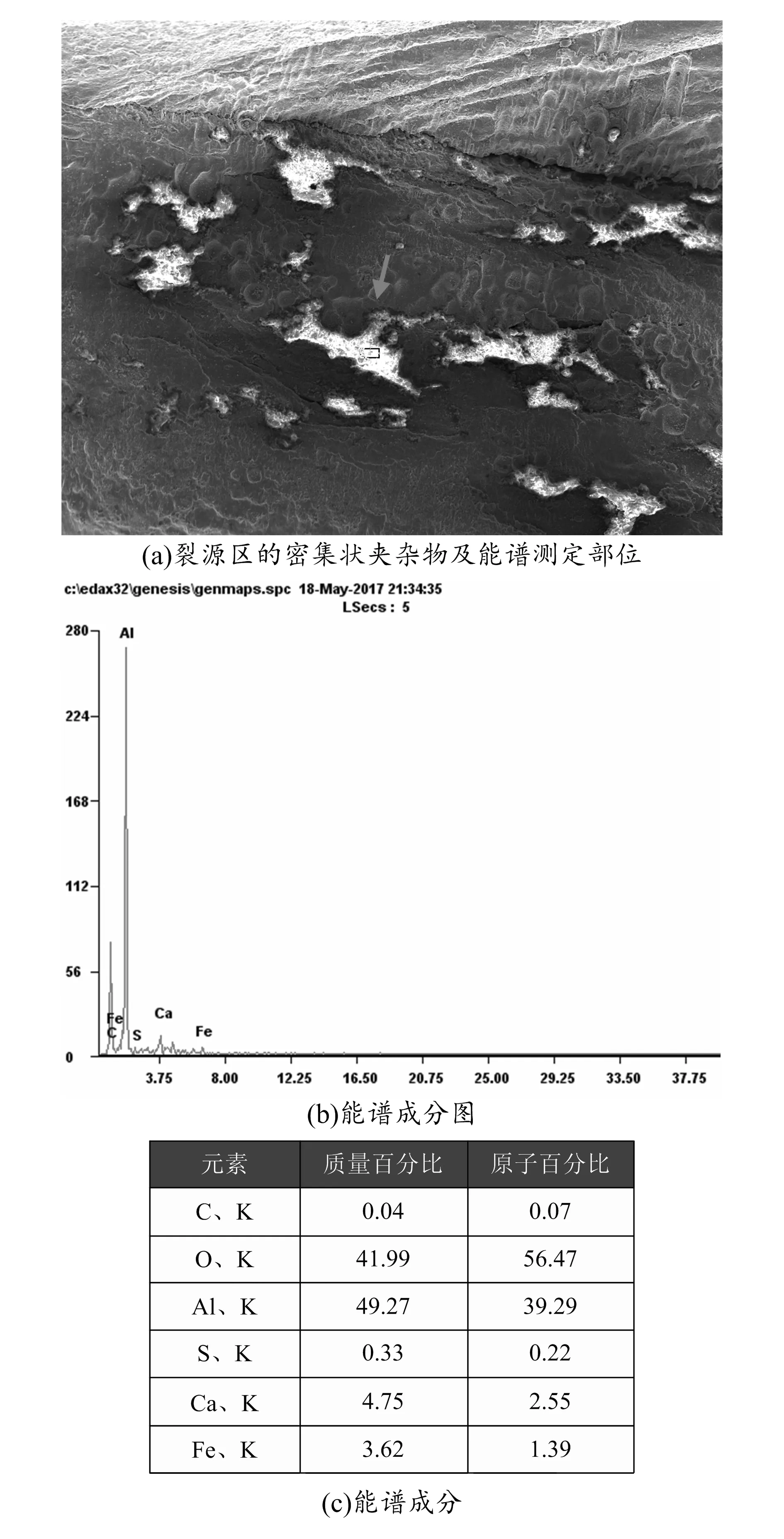

将断口清洗后进行扫描电镜分析[2],裂源区存在白色状的呈密集分布的夹杂物[3],对夹杂物能谱成分进行分析,结果是主要含有较多的Al、O、Ca等元素(图3)。

图3 裂源区的密集状夹杂物形貌及夹杂物能谱成分分析

1.3 硬度测定

齿表面硬度在1/2齿高距齿表面0.1 mm处测定,硬度为715HV1(换算为60.7 HRC);心部硬度在齿根圆与轮齿中心线相交区域测定,结果为39.0 HRC。

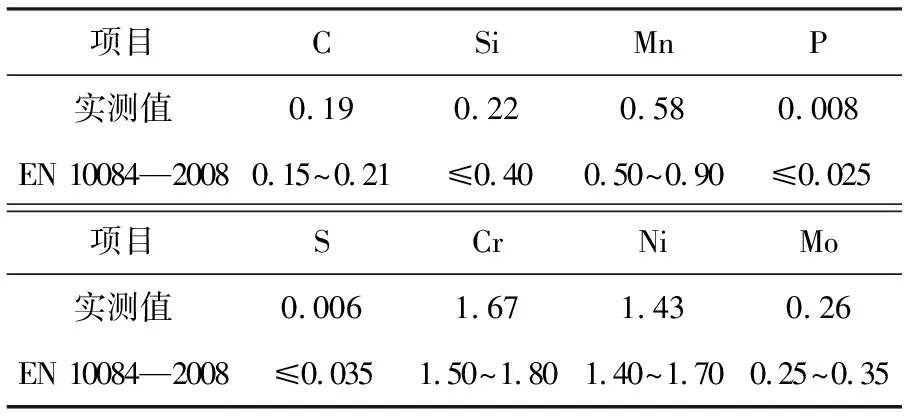

1.4 化学成分分析

材料的化学成分分析结果见表1。

表1 高速轴化学成分分析结果 %

1.5 钢中非金属夹杂检查

在齿的心部(齿根圆与中心线相交处),按GB/T 10561—2005标准进行检查和A法评定,结果A类夹杂物为0.5级、B类夹杂物为1级、D类夹杂物为1级。

1.6 齿面渗碳硬化层深度测定

在1/2齿高处测定,齿面渗碳硬化层深度为CHD550HV1=1.52 mm。

1.7 金相检验

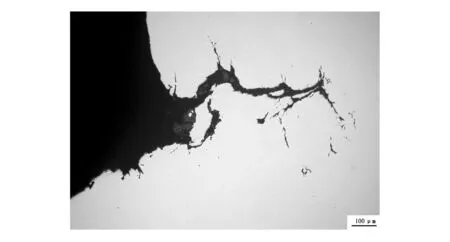

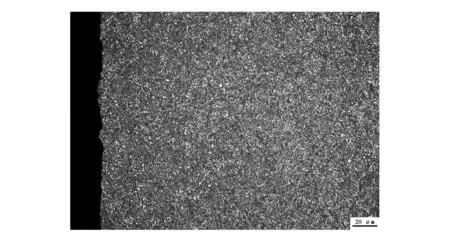

垂直于裂源取样,磨制抛光后观察,裂源处存在较大而密集状的不规则非金属夹杂物[4],如图4所示。从齿部取样,渗碳层表面组织为回火马氏体+细小颗粒状碳化物+少量残余奥氏体(图5),按JB/T 6141.3—1992《重载齿轮渗碳金相检验》标准评定,马氏体为2级、残余奥氏体为1级、碳化物为1级。心部组织(齿根圆与齿中心线相交处)为低碳马氏体+粒状贝氏体(图6)。

图4 裂源处的不规则非金属夹杂物形貌

图5 齿表面渗碳层组织形貌

图6 齿心部组织形貌

2 分析

1)从检查结果可知,高速轴材料化学成分、热处理后的硬化层深度、硬度等均符合相关技术要求。

2)高速轴仅有一个齿发生断裂,断裂面有明显的贝壳状疲劳条带,呈现典型的疲劳断裂形貌。经微观观察发现裂源处存在较大而密集状的不规则非金属夹杂物,能谱成分分析表明,主要为含有较多的Al、O、Ca等元素的钙铝酸盐类夹杂物(图3、4)。该类夹杂物与一般钢中非金属夹杂物的分布大小和形态不同,这种聚集分布的钙铝酸盐类夹杂物是由于钢熔炼去渣不彻底残留所致。当齿表层下存在较大而密集状的不规则非金属夹杂物时,会造成疲劳寿命的显著降低[5],在交变应力的作用下,易在非金属夹杂物处引起应力集中,从而形成微裂纹并缓慢扩展,最终导致齿的疲劳断裂。

3 结束语

本文通过对高速轴裂源处进行理化分析,找出了造成高速轴断齿的主要因素为齿表层下存在较大而密集状的不规则非金属夹杂物。为了避免高速轴在使用过程发生断齿失效,提出以下措施:加强高速轴原材料进厂质量检验,严禁使用非金属夹杂物超标的钢材;对加工成型的齿轮齿部进行超声波探伤,确认无异常现象再进行后续工序。这些措施可减少存在问题的高速轴流向市场,降低风电齿轮箱的故障率,提高风力发电机组的稳定性。