优化烟支滤嘴质量的流体力学鼓轮气孔流场模型构建

孙 莉

(襄阳汽车职业技术学院智能制造学院,湖北 襄阳 441021)

20世纪30年代,第一台烟支滤嘴装接设备研究成功,其卷接原理与烟丝卷制类似。卷制定型设备利用水松纸把烟条和滤嘴进行装接并封口。然而,利用该装接设备制造烟支时,经常出现滤嘴夹带着烟丝导致烟支废品率升高的问题。此外,该设备在制作烟支时,卷接效率不高,且制作速度最高只能达到600 cig/min,所以此装接设备很快就被淘汰了[1-2]。

通过总结烟支滤嘴的现状发现,烟支滤嘴的制作方法虽一直在发展,但在制作过程中仍然存在部分问题,导致滤嘴质量不稳定。因此,研究出能够改进烟支滤嘴质量的方法尤为重要。要提高烟支滤嘴质量就需先从滤嘴的制作过程着手,对制作过程中的部分结构进行数值模拟,然后提出改进策略,最后设计实验模型对改进效果进行验证。本文采用计算流体力学(computational fluid dynamics,CFD)对鼓轮气孔流场进行模拟,根据模拟结果对鼓轮气孔结构进行改进,并通过实验验证了改进策略的可行性。

1 CFD理论与模型构建

1.1 CFD理论基础

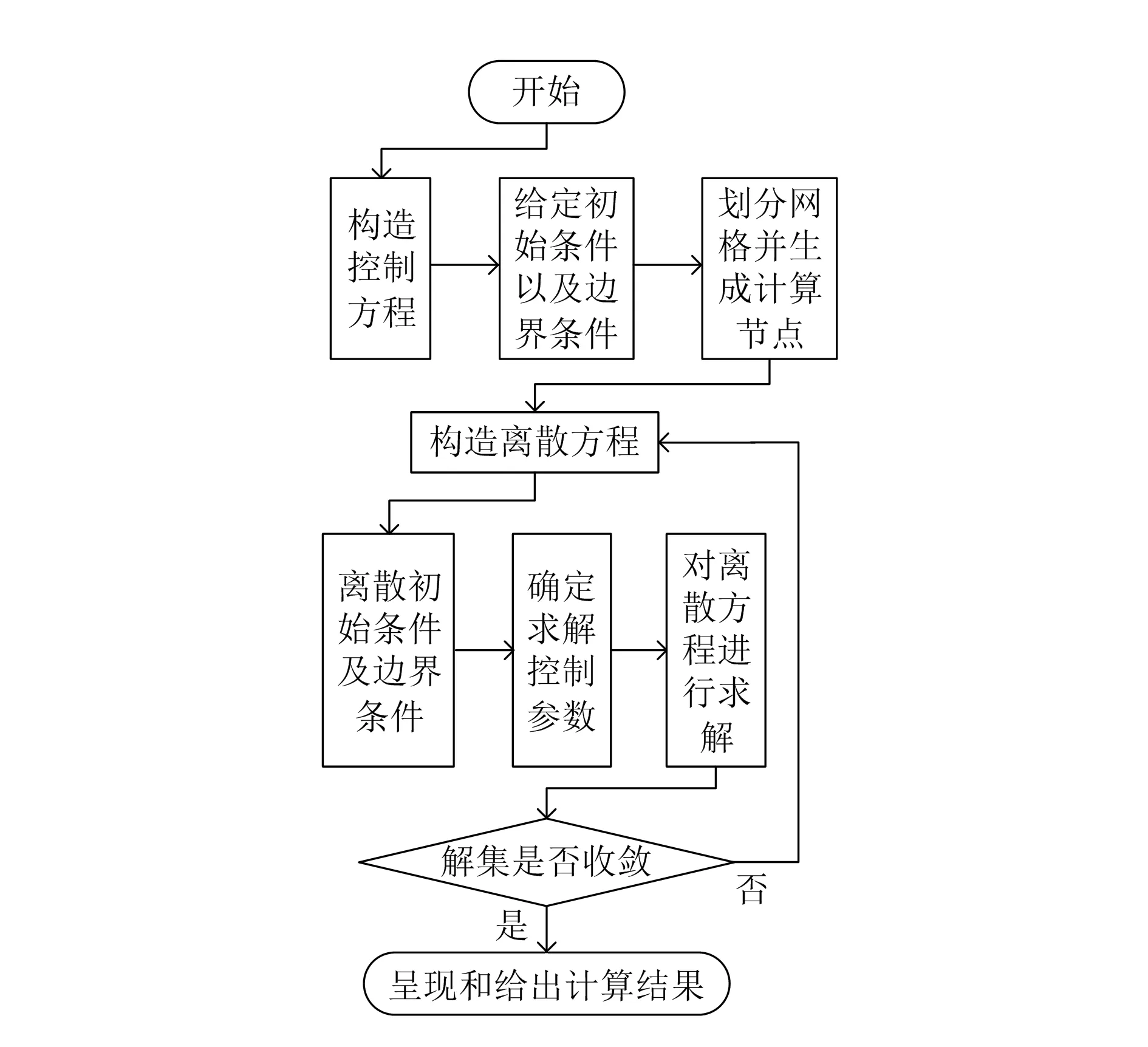

CFD就是通过计算机对流体力学进行求解,然后利用软件的后处理程序,把得到的结果通过可视化的形式呈现,从而得到空间流场的分布结果[3-4]。CFD的求解过程如图1所示。

图1 CFD的求解过程

1.2 CFD计算模型

目前,流体的计算模型较多,如普遍使用的双方程模型、标准k-ε模型、改进后的RNGk-ε和k-ε模型[5-6]。标准k-ε模型在工程中时常被用来计算流体,定义为:

(1)

式中:ε为湍动耗散率,μ为动力黏度,ρ为流体密度,vi和vj为不同坐标分量上的湍动黏度,xi和xj为空间坐标的分量。

(2)

式中:ui为流速分量,Cμ为经验常数,k为湍流动能。

在标准k-ε模型中,k和ε未知,其流动方程为:

(3)

式中:Gk为平均速度梯度,Gb为浮力引起的湍流动能k的生成项,C1ε、C2ε、C3ε为经验常数,YM为可压湍流中脉动张的贡献度,σk、σε分别为k和ε的普朗常数,Sk、Sε为用户给出的源项[7],t为流动时间。

2 烟支滤嘴质量降低的原因概括

对存在质量问题的成品烟支进行分析,得到烟支滤嘴质量下降的原因:

1) 烟组传递不稳定。

滤嘴装接设备工作时,需要通过频闪设备来对各鼓轮上烟支的运动状况进行检查。当生产速度为4 300 cig/min时,烟支由于自身重力在鼓轮上做旋转运动,形成离心力和空气摩擦阻力,导致烟支在鼓轮承烟槽中晃动,所以此时烟组会出现传递不稳定的情况,从而影响滤嘴装接烟支质量[8]。

2) 搓接存在摩擦效应。

通过滤嘴装接系统对烟条以及滤棒进行包接操作时,烟组会在鼓轮与搓板中间以圆周为轨迹来回滚动,搓接过程中摩擦会导致滤嘴表面的水松纸剥离,从而影响滤嘴装接质量[9-10]。

3 鼓轮吸风负压水平预估与受力分析

为了有效增强鼓轮的吸风负压水平,需要预估承烟槽吸风孔的负压吸附水平。按照已知的数据条件完成估算:单支烟支质量为0.895 g,重力为0.008 771 N,则双倍长烟组的重力G为0.017 542 N。

滤嘴卷接设备刚开始运行时,要想使烟支吸附在传动鼓轮的承烟槽里,则一支质量为0.895 g的烟支其吸附能力必须大于或等于0.008 771 N。对烟支鼓轮进行受力分析和计算,烟支鼓轮包括18个承烟槽,每个承烟槽均有8个直径为4 mm的吸风孔,能够产生的吸风范围为0~100.48 mm2,可以对烟组形成0.017 542 N的吸力。另外,由于设备运行时烟支是做圆周运动,而鼓轮的半径r为104 mm,滤嘴卷接系统的转速为5 000 cig/min,因此可计算出鼓轮的旋转周期f为5.55 Hz,角速度ω为5.55×2π rad/s。由此可得烟支在鼓轮上运动的向心力F为:

F=mω2r=0.356(N)

(4)

式中:m为单个烟支的质量。

理想情况下系统运转前所需的负压P为:

(5)

式中:S为烟支被卷接时的受力面积。

系统运转后所需的负压P1为:

(6)

4 烟支滤嘴质量改进策略

按照压强的相关理论可知,如果气压保持不变,增大物体本身的压强和受力面积,就可以增加物体所受力的大小。按照该结论对设备进行改进,如果将负压孔的外层进行小幅度的扩大,理论上是能够让承烟槽里的烟组自身承受的负压吸附水平增强,烟支不容易出现缺陷,烟支的质量会有一定提升。

鼓轮中,承烟槽含有4个吸风负压孔,未改进前传统的负压孔的孔径为4 mm,且孔的形状是圆形,配气阀和承烟槽之间的距离为50 mm。对鼓轮吸风负压孔进行改进设计,将吸风负压孔外层的孔径进行小幅度的扩大,将其改进成长6 mm、宽5 mm、高2.5 mm的立方体表面气孔。

5 仿真实验设计

实验采用Fluent平台,利用烟支在鼓轮承烟槽传送时产生的压强进行流场数值模拟操作,同时对烟支在承烟槽里所承受的压力场的具体分布状态进行仿真。第一步,通过Fluent平台里有关差分迭代的数值计算模块对承烟槽的吸风负压流场进行有限元方程组的搭建;第二步,对有限元方程组进行求解;第三步,通过平台计算气压流场的压力分布状态、气流速度、烟支所受到的压力结果并进行图示,从而可以更加直观地获取烟支表面压强及应力的分布等信息。

此外,实验还将对鼓轮承烟槽负压吸风孔进行研究。第一步,利用SolidWorks平台完成鼓轮的建模操作;第二步,利用Fluent平台对承烟槽的单侧面吸风负压孔形成的压力场进行研究,同时按照k-ε湍流模型构造物理模型,其他参数保持默认值;第三步,利用SIMPLE算法对负压孔里面流动气体的速度和气场压力进行仿真研究。整个实验过程中,将模型的残差值(收敛精度)设置为0.001,同时对模型的流场进行初始化处理,使模型的收敛迭代步数为1 000。

6 结果与分析

6.1 改进前鼓轮单侧承烟槽负压孔压力场模拟结果

经过仿真实验,得到鼓轮原有承烟槽的负压孔剖面压力云图、剖面速度云图以及烟支表面压力分布云图,如图2所示。

图2 改进前承烟槽负压孔剖面压力、速度及烟支表面压力云图

由式(3)可知,在鼓轮中,当烟支受到自身重力和离心力时,如果负压孔的负压大小为-3 717 Pa,那么此时系统就可以达到烟支的制作要求。由图2可知,当烟支靠近承烟槽底部时,烟支表面每个负压孔所产生的压强估计值为-4 725 Pa,此时系统也满足了5 000 cig/min的烟支生产要求。此外,从负压孔的剖面速度云图可知,烟支在靠近承烟槽底部时,烟支两边的气体流速大,此时负压在缓慢增强。因此,当烟支靠近承烟槽底部时,入槽速率加快。

6.2 改进后鼓轮单侧承烟槽负压孔压力场模拟结果

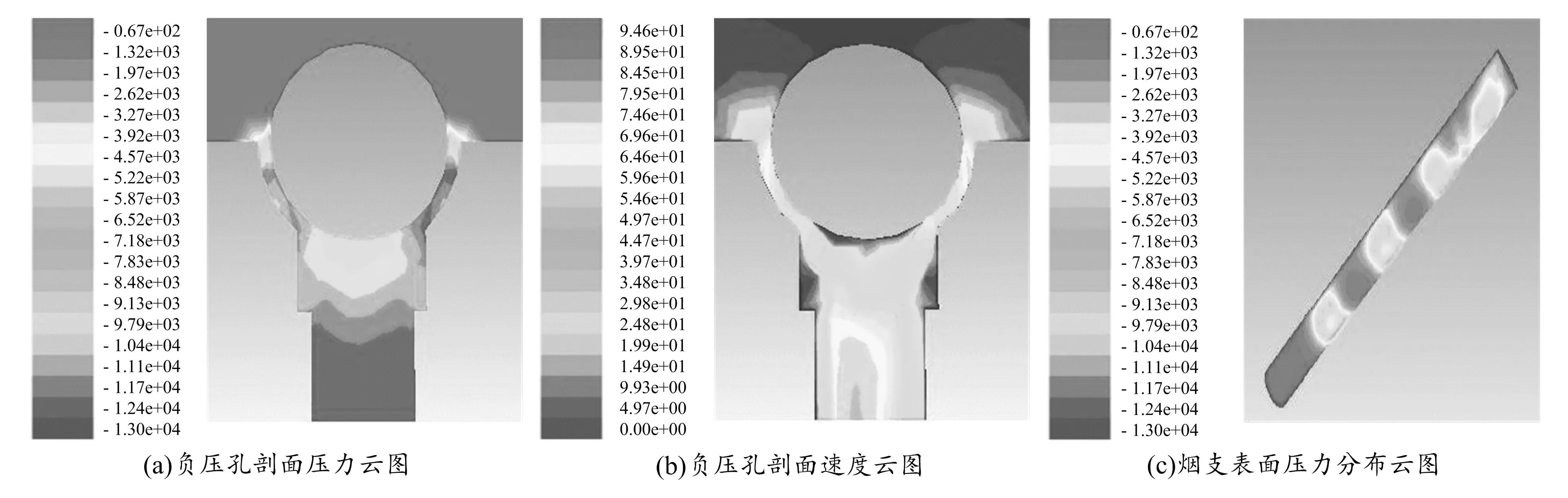

经过仿真实验,得到鼓轮改进后承烟槽的负压孔剖面压力云图与剖面速度云图以及烟支表面压力分布云图,如图3所示。

图3 改进后承烟槽负压孔剖面压力、速度及烟支表面压力云图

由图3可知,当负压的差值为-12 000 Pa时,

系统正常运作,此时负压孔对烟支的压强大小为-5 880 Pa,明显小于图2中负压孔对烟支的压强(-4 725 Pa)。由此可知,改进后承烟槽负压孔在烟支外表产生的压力场大小有一定增强。仿真结果表明,对承烟槽负压孔进行改进后,取得了较好的效果,且当负压差相等时,承烟槽内部的烟支稳定性得到了一定的提高。

7 结束语

为提高烟支滤嘴质量,以鼓轮作为研究对象,首先利用CFD理论对承烟槽吸风负压孔的工作状态进行了数值模拟计算,然后通过Fluent平台对鼓轮运作时内部的气流场进行建模和仿真,同时对烟支质量出现问题的原因进行了总结分析,并结合数值模拟结果对鼓轮进行改进,最后利用改进前后的鼓轮模型对烟支表面所产生的压力进行仿真实验。实验结果表明,改进后承烟槽能够明显增强烟支的稳定性,这对提高烟支滤嘴的质量有较大的参考价值。本文不足之处在于,改进后的滤嘴装接系统还没有投入实际的生产中,因此其合理性还有待研究,后续将针对以上不足继续进行实践。总体来说,本文的研究对烟支滤嘴质量的提升具有一定的借鉴意义。