圆锥滚子轴承外圈跳动自动测量系统研究

周 坪,何贞志,李远博,周公博,王 惟,闫晓东

(1.中国矿业大学机电工程学院,江苏 徐州 221116)(2.江苏省矿山机电装备重点实验室,江苏 徐州 221116)(3.江苏师范大学机电工程学院,江苏 徐州 221116)

滚动轴承是承载轴的零件,被称为“机械的关节”[1]。而圆锥滚子轴承作为旋转机械的关键部件,其质量直接关系到设备的运行健康和使用寿命[2]。对其进行严格的出厂检测,是保障机械质量的一个关键环节[3-4]。圆锥滚子轴承的外圈跳动值作为反映其旋转精度的一个重要参数,包括轴向和径向跳动[5],与轴承的振动和预紧量等基本性能密切相关,也是轴承选用、安装与调整的重要依据之一。

目前有关学者就轴承跳动、尺寸误差等对旋转精度的影响开展了相关建模及仿真研究,以明确其影响机理。余永健等[6]采用数值模拟的方法研究了滚子几何误差对圆柱滚子轴承旋转精度的影响;Zeng等[7]通过建模和试验验证,定量分析了尺寸误差对刚性轴轴承系统旋转精度的影响。对于旋转精度的表征,相关参数的测量尤为重要,特别是轴承跳动的测量。孟艳艳等[8]针对被测轴承套圈端面受压不均衡的问题,开发了一种适用于直径为80~400 mm的大型轴承的压力可调式轴向跳动测量装置;Yang等[9]开发了一种可用于不同轴向载荷和速度的滚动轴承动态精度测量仪。

综上分析,圆锥滚子轴承由于其特有的滚子形态,在加工、装配等过程中相较于其他轴承更易产生几何或装配误差,对其开展跳动测量工作尤为关键。虽然已有许多专家学者开展相关研究,但目前仍存在以下不足:1)现有技术主要依靠相关手动或半自动测量仪单一地对径向或轴向跳动进行人工测量,效率低且易产生测量误差;2)采用自动测量装置进行检测,但现有测量装置一般利用电机同轴带动负荷块旋转以驱动轴承外圈旋转,旋转过程中二者难以保证严格同轴,进而存在固有误差。

因此,本文面向工业应用实际,以圆锥滚子轴承为对象,结合机械与电气控制技术,开发了一种基于快慢电机混合驱动、可同时实现轴承外圈轴向与径向跳动测量且无轴线偏差所致固有误差的自动化测量系统。

1 检测原理

圆锥滚子轴承外圈跳动检测原理如图1所示,待测轴承内圈固定在基座上,采用传感器架固定轴向传感器(指示仪表2)和径向传感器(指示仪表1),传感器探头分别与外圈轴向端面和外表面接触。然后对轴承施加载荷使其旋转,通过轴向和径向传感器采集数据,数据的极差即为待测轴承外圈的轴向和径向跳动值。

表2 测量结果分析

图1 圆锥滚子轴承外圈跳动检测原理

为对轴承外圈跳动进行精确测量,避免噪声干扰,径向和轴向跳动传感器一般采用差动电感式位移传感器。采用差动构型的电感式位移传感器结构及工作原理如图2所示,测量过程中,工件的运动通过测杆使衔铁相对中间位置产生位移,进而引起线圈电感量变化,然后通过配套电路转变为电压信号并进一步处理成可用信号输出[10]。

图2 传感器结构图

传感器工作时,以衔铁上移为例,上下线圈的电感量为:

(1)

(2)

式中:L0为初始电感量,L1为上线圈电感量,L2为下线圈电感量,Δδ为待测位移,δ为初始位置时衔铁与上下铁芯的间距。

结合式(1)、(2)可得待测电感值L:

(3)

由于高次项约等于0,故传感器灵敏度K为:

(4)

根据上述分析发现,差动电感式位移传感器的输出电压与被测位移近似呈线性关系,且几乎不受电源等噪声的干扰,测量精度更高,可用于轴承外圈跳动的测量[11]。本文轴向和径向传感器分别选用三门峡中原量仪股份有限公司生产的DGC-6PG/A和DGC-8ZG/C型电感传感器,其主要性能指标见表1。

2 系统机械结构设计

根据上述测量原理设计圆锥滚子轴承外圈跳动自动测量系统。如图3所示,测量系统总体机械结构主要由平移升降装置、定心负荷装置、气动卡盘组件和传感器测量装置等部分组成。

1—升降架;2—主体支架;3—负荷直线导轨;4—第一气缸;5—轴承托盘;6—传感器测量系统;7—主体平板;8—气动卡盘组件;9—待测轴承;10—负荷块组件;11—负荷块托盘;12—慢速电机;13—快速电机

如图4所示,径向及轴向测量系统结构中,可动支架一侧通过滑块与径向直线导轨及第二气缸相连,另一侧与固定有径向传感器的传感器架相连组成径向测量系统;轴向传感器架一端固定在系统平板上,另一端与轴线传感器铰接组成轴向测量系统;限位块固定在主体支架上,确保各部分准确到达工作位置。

1—轴向传感器架;2—轴向传感器;3—待测轴承;4—径向传感器;5—径向传感器架;6—限位块;7—可动支架;8—第二气缸;9—径向直线导轨

负荷块组件结构如图5所示,定位柱穿过托盘中心开设的锥孔,柱顶与快速电机下端相连,柱底设有配重块,定心盘固定在配重块底部。定心盘底部也设有锥面,快速电机与慢速电机协同控制以实现组件转动。

1—快速电机;2—慢速电机;3—轴承外圈;4—滚动体;5—轴承内圈;6—保护头;7—定心盘;8—配重块;9—定位柱

气动卡盘组件结构如图6所示,卡盘主体顶部沿周向均匀布置3个气爪,分别通过气爪架上对应设置的条状槽固定,主体底部固定在主体平板上且中心设有升降架,轴承托盘固定于该升降架上。

1—气爪;2—气爪架;3—卡盘主体

综上所述,与现有检测装置相比,本测量系统具有以下优点:通过径向及轴向测量系统采样并处理数据,可同时获得轴承外圈的径向和轴向跳动值,效率更高;轴承直接与负荷块组件相连,重心降低。同时,由负荷块组件带动轴承转动,可以保证轴承旋转轴线与负荷块组件转动轴线完全同轴,避免产生固有误差。实际测量过程中,负荷块组件可根据实际工况更换,在定心过程中进一步降低由负荷倾斜和偏心引起的误差,使测量结果更加准确可靠。

3 系统软硬件设计

在系统机械结构设计的基础上,本节对测量系统的电气控制系统软硬件进行设计。

3.1 测量系统硬件

如图7所示,圆锥滚子轴承外圈跳动测量系统的硬件由控制系统和检测系统组成。

图7 测量系统硬件结构示意图

其中,控制系统借助接口电路令可编程逻辑控制器(programmable logic controller,PLC)可以控制快慢两个电机,使负荷块组件和轴承旋转,同时配合电磁阀实现对两个气缸的控制以完成水平和竖直运动,检测系统通过数据采集卡汇总径向与轴向传感器的采样数据,进而输送至工控机中进行分析处理,完成检测。

触摸屏通过RS-232与PLC连接,从而实现控制过程的显示与调试。控制系统和检测系统通过接口电路和数据采集卡连接,进而完成PLC与工控机的数据交互。检测过程中,PLC传输采样信号到工控机,轴向与径向传感器分别与待测轴承外圈接触,拾取轴承外圈的跳动信号并通过数据采集卡将其转换为数字信号传输给工控机,然后对数据进行分析、存储和显示等,进而实现轴承旋转精度的准确判断。

3.2 测量系统软件

3.2.1控制程序总体流程

测量系统软件包括动作控制和跳动检测两部分,整体控制流程如图8所示。

图8 控制程序流程图

该系统的具体测量过程如下:

1) 待测轴承放置于托盘后下降至预定位置,气爪扩张,卡住轴承内圈,待轴承无法移动后负荷气缸下降,带动负荷块组件完成定心,使轴承进入正确测量位置。为避免定心失误产生误差,实际操作中可反复升降负荷块组件,使轴承实现精准定心。

2) 定心后启动电机,轴承旋转0.5 s后第二气缸启动,推动可动支架直至其与限位块接触,无法继续移动,此时测量传感器探头刚好与轴承外圈端面及外表面的正确测量位置接触。

3) 传感器调整完毕后进行采样,采样过程中负荷块组件至少旋转两圈。采样完成后电机关闭,负荷气缸上升,带动负荷块组件脱离轴承。同时,第二气缸后撤,0.3 s后气爪收缩,脱离轴承内圈,轴承托盘升至工作平台,取出待测轴承。

4) 分别对采样得到的径向和轴向信号进行处理,求其极差,进而得到轴承外圈跳动值。

为实现上述检测过程的自动化以提高检测效率,通过电开关分别将电机、气缸和传感器与控制器相连。但控制器出错可能会导致设备损坏,故在轴承定心盘下方增加保护头。当待测轴承未放置但系统仍运行时,保护头将首先与卡盘组件接触,限制负荷块组件的继续运动,进而阻止径向传感器的探头与定心盘碰撞,实现保护功能。

3.2.2数据采集处理程序

在跳动检测过程中,采用LabVIEW开发数据采集与处理程序,包括外圈跳动采集与平滑滤波处理程序、结果显示程序等。

本系统采用的均值滤波是典型的平滑滤波方法,平滑滤波处理程序如图9所示。输入为采集的跳动结果(数据采集卡获取的位移传感器输出信号)和滤波长度(一次平滑处理所取的数值个数),输出为轴承外圈跳动值。

图9 平滑滤波处理程序

均值滤波原理如下:

X={x0,x1,x2,…,xm}

(5)

(6)

Y={y0,y1,y2,…,ym-l+1}

(7)

式中:X为原始的一维数组;Y为滤波处理后的一维数组;xk、yi为一维数组X和Y中的数,下标表示数据在数组中的位置;(m+1)为一维数组X的长度;l为滤波长度。

如式(5)~(7)所示,从i=0开始,按顺序从X中获取一个l的数据,求其均值,并作为新的检测结果存入Y中i=0的位置。最后,计算Y中最大值和最小值之差,作为最终的跳动值输出。对比式(5)和(7)可以看出,Y的长度比X小一个l,如i=1 023,l=10,则Y中仅包含1 014个点。图9中,波形图2显示经平滑滤波后的Y;跳动1为l=0时的结果,即未经滤波的跳动值,可用做平滑滤波处理的对照组。

结果显示程序如图10所示。由于采集卡采集到的传感器信号是-10~10 V电压信号,而对应的传感器(DGC-8ZG/C)满量程是±0.6 mm,故二者之间需要借助式(8)进行转换。此外,还应再加上修正值,以消除系统误差。

图10 结果显示程序

(8)

式中:A为电压信号,V;x为位移量,μm。

4 实验与结果分析

本节在机械结构与系统软硬件设计的基础上,开发圆锥滚子轴承外圈跳动自动测量系统样机,对其开展测试并完成结果分析,验证所开发自动化测量系统的有效性。

4.1 样机系统

圆锥滚子轴承外圈跳动自动测量系统样机如图11所示。在快速电机和慢速电机的协同作用下,负荷块组件使待测轴承到达正确测量位置并带动其旋转,检测系统完成对轴承外圈跳动值的测量。

图11 圆锥滚子轴承外圈跳动自动测量系统样机

4.2 实验与分析

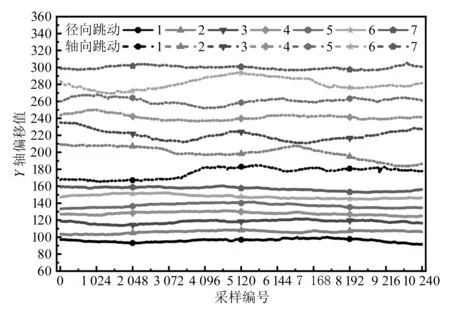

为验证所开发系统的有效性,开展重复性检验。采用图11所示的外圈跳动自动测量系统样机对某公司生产的32013型圆锥滚子轴承重复测量7次,每次测量采集10 240个数据,其采样数据Y轴堆积图如图12所示,轴承外圈跳动值及其测量均值如图13所示。

图12 采样数据Y轴堆积图

图13 外圈跳动值及其测量均值

由图12和图13可得,轴向采样数据波动大,其跳动值也较大,径向采样数据曲线较平缓,其跳动值相较于轴向也小。此外,图13所示外圈跳动值及其测量均值曲线起伏较小,多次测量结果基本相同,间接说明该圆锥滚子轴承外圈跳动自动测量系统具有良好的测量一致性和可靠性。

根据图13所示实验数据,借助式(9)~(11),在显著度α=0.05下对系统的测量精度进行验证[4],测量结果分析见表2。

(9)

(10)

δlim=±tασ=±2.447σ

(11)

由表2可知,所设计的轴承外圈跳动自动测量系统径向跳动单次测量误差小于±1.8 μm,轴向跳动误差小于±16 μm,证明其具有良好的一致性,满足实际应用需求。

5 结束语

本文针对现有圆锥滚子轴承外圈跳动自动化测量方法的不足,研究并开发了一种效率更高、精度更优的圆锥滚子轴承外圈跳动自动测量系统,可同时获得轴承径向和轴向的外圈跳动值。该测量系统采用多机构交互动作的机械结构,包括平移升降装置、定心负荷装置、气动卡盘组件和传感器测量装置等部分;电气控制系统和数据处理软件模块采用PLC、工控机和LabVIEW协同控制,实现了外圈轴向与径向跳动的同步自动化测量;开发测量系统样机并对其开展重复性测量实验,结果表明该系统对圆锥滚子轴承外圈跳动的测量具有良好的一致性及有效性,满足测量要求,为实际应用提供了良好的技术基础。