煤矿设备智能润滑养护系统研究与应用

赵振疆,陈 涛,麻荣福,李海山,江 帆,王 耀

(1.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830014)(2.中国矿业大学机电工程学院,江苏 徐州 221116)

近年来,我国煤矿设备的技术水平显著提高,并朝着大型化、智能化与高端化发展。良好的润滑是机械设备正常运转的基础,据统计,设备产生故障的原因有80%来源于润滑状态不良,并且40%以上的故障可因润滑良好而避免[1]。相比于普通的工业机械,煤矿设备长期运行在恶劣的工作环境中,且所受载荷大、冲击频率高、粉尘污染严重,对煤矿设备的润滑提出了更高的要求。

传统设备润滑借助油枪手动加注润滑的方式[2],由于润滑点多、工作环境恶劣、不停机加注危险性大等问题,难以精准控制加油时间和加油量,很容易出现少油缺油,从而影响煤矿设备的正常运行和使用寿命。此外,人工润滑需设备停机,降低了煤矿综合生产效率。为解决人工润滑的不足,面向集中自动润滑的智能润滑控制系统应运而生,通常采用上位机控制润滑泵[3]的方式对各个润滑点进行润滑。国外集中润滑系统最早可以追溯到德国的林肯公司提出的以双线润滑代替人工润滑,国内由于对润滑工作的忽视,直到20世纪末才开始引进润滑系统。2002年,武钢炼铁厂进口瑞士的智能润滑系统[4]并对其进行改进,现场应用结果表明该系统降低了成本,实现了各润滑点的精确润滑。2009年,莱芜钢铁公司将以PLC为核心的集中润滑系统[5]应用于辊道电机轴承,实现了逐点润滑。同时,国内的相关领域学者们也进行了大量研究。李美华等[6]针对顶驱装置传统润滑方式的不足,设计了一种基于动力水龙头的集中润滑系统,大大提高了顶驱的工作效率和自动化程度。刘玉忠[7]将自动集中润滑系统应用到采煤机的润滑中,大幅提高了润滑油加注效率,减少了采煤机检修耗时。

与人工润滑相比,集中润滑系统能够做到定时定量供油[8],并且节约人力和综合运营成本。传统的集中润滑多采用单点集中润滑,且更新换代慢,智能化程度低,难以适应现有生产发展的需要[9]。为了提高煤矿设备润滑效果和生产效率,本文开发了一种煤矿设备智能润滑养护系统。

1 智能润滑养护系统方案设计

智能润滑养护系统设计方案如图1所示,系统主要由上位机PLC、泵站、智能分配箱、输油管路等部分构成。

图1 智能润滑养护系统

智能润滑养护系统启动后按照事先预定好的程序自动运行,在上位机PLC系统中设置好各个泵站润滑点的供油量和润滑间隔,启动泵站,润滑脂由加油泵加入润滑泵中,润滑泵将润滑脂输送到各个智能分配箱,智能分配箱再根据各个润滑点的工作情况通过控制内部的电磁给油器的启闭分配润滑脂,同时智能分配箱内部配有温度和流量传感器,实时监控润滑点的润滑状态,并通过采集终端将润滑点的润滑状态传输到上位机PLC系统实时显示出来。

1.1 泵站

泵站的作用是给智能润滑养护系统提供动力,其主要由润滑泵、加油泵、压力传感器、重力传感器等组成。泵站通过润滑泵给智能分配箱输送油脂,在润滑泵出口和主管路之间设有压力传感器测量系统压力,实时监控润滑泵内部的压力。由于润滑点数量较多,输送距离也不尽相同,因此根据输送距离的远近设计了3种不同的泵站。

1)高变压比快速增压气动泵站。

远距离润滑场景对泵站的需求是高压力和大排量。高变压比快速增压气动泵站系列采用气动泵马达为驱动动力,增压变比最大达84∶1,泵送压力能达到56 MPa,每分钟排量可达14.7 L,可适用油脂黏度范围大,适用于大排量远距离润滑。

2)HG系列高性能液动润滑泵站。

与远距离输送相比,用于中等距离润滑场景的泵站在保持较高压力和较大排量的同时,对精度也有较高要求。液动润滑泵HG系列应用了新一代脂类输送泵技术,采用液压马达为驱动动力。润滑泵站集成有液压电磁控制阀、溢流阀和节流阀,最大进口压力达24 MPa,每分钟排量可达7.6 L,同时通过调整集成的节流阀可调节泵送润滑剂量和压力,可以泵送轻制油和高黏度脂类,适用于中距离润滑系统场景。

3)矿用高压电动润滑泵站。

对于近距离润滑场景,对泵站的需求是高精度。矿用高压电动润滑泵站的最大工作压力为35 MPa,每分钟排量可达1.2 L,同时泵站内置安全阀、油位和压力传感器。此泵站适用于皮带机、链条和开齿等小排量、近距离且润滑点分散的应用环境。

1.2 智能分配箱

智能润滑养护系统能够实现对各个润滑点的精准给油,主要依靠智能分配箱内部的电磁给油器和采集终端,其液压原理图如图2所示。每台智能分配箱配有一路进油口连接油箱,多个出油口分别对应每个润滑点。每个出油口的电磁给油器互不干扰,其通电和断电只受PLC控制。从润滑泵注入智能分配箱的润滑脂中通常夹带有杂质,为了防止堵塞油路,需要在分配箱入口安装过滤器,将润滑脂中的杂质过滤掉。当智能分配箱收到来自PLC的控制指令时,给需要进行润滑点位的电磁给油器通电,根据电磁给油器通断时间的长短和次数精确控制每一个润滑点润滑脂的注入量。同时为了实现对单个润滑点的流量监控,每一个润滑点都配有单独的油量传感器,通过采集终端将采集到的流量信息传输到主控制器。采集终端主要由远程I/O模块、继电器和PNP型接近开关构成,采用MODBUS TCP/IP通讯协议,主要作用是将传感器采集的数据传输到主控器进行处理。

图2 智能分配箱液压原理图

当需要扩大润滑范围时,只需要增添智能分配箱的数量或者增加新的润滑点和电磁给油器。

1.3 输油管路

输油管路分为主油管路和支油管路两种。根据输油的距离和润滑位置的不同,主油管路采用φ18~φ27 mm不锈钢管,使用插接焊连接;支油管路采用φ8 mm的TPU(热塑性聚氨酯弹性体橡胶)高压软管,使用卡套式连接。

2 PLC控制系统设计

2.1 硬件设计

针对煤矿设备的工作环境,主控制器需要满足以下要求:

1)适应复杂环境和强振动等恶劣条件;

2)各个润滑部位距离远,需要实时监控润滑点的润滑状态,能够远程控制润滑;

3)控制系统需有较高的可靠性且易于维护,要留有充足的裕量方便进行系统功能的拓展。

西门子的S7-1500系列PLC自带以太网模块,通讯稳定可靠,采用一种新型的背板总线技术,具有较高的带宽和传输速率。S7-1500系列PLC完全符合煤矿设备工作环境的要求,因此本系统采用西门子的S7-1500系列PLC作为主控制器。

2.2 系统控制流程

智能润滑养护系统上位机PLC的功能主要分为两部分:1)控制泵站供油以及电磁给油器的启闭;2)实现系统远程控制和润滑点润滑状态的实时监控。

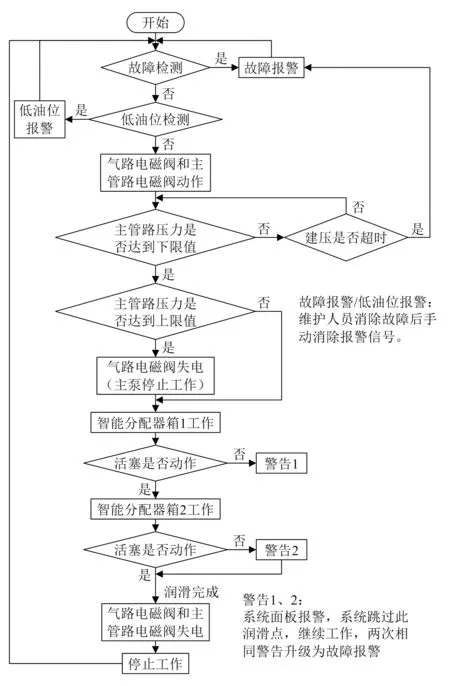

智能润滑养护系统的控制流程如图3所示,系统启动后会先进行故障检测和油位检测。如果出现故障或油位过低,系统就会发出警报,以提醒维修人员消除故障或补充油脂,如果没有报警信号,打开气路电磁阀和主管路电磁阀,整个系统开始建压。当主管路的压力分别达到上、下限后主泵停止工作,在此过程中如果建压超时系统会发出故障报警。建压完成后系统根据各个润滑点的润滑状况通过泵站和智能分配器箱向各个润滑点输送润滑脂。当所有润滑点加注完成后,气路电磁阀和主管路电磁阀失电,整个系统停止,等待下一次润滑指令。

图3 智能润滑养护系统控制流程

智能润滑养护系统的信息处理功能如图4所示,控制器接到主控系统PLC的指令,通过控制电源的开关分别控制电磁给油器的阀组和采集终端。采集终端将收集到的润滑状态信息传输给控制器,控制器对接收到的信息进行处理并通过交换机传输给主控系统PLC,实现系统的远程控制和润滑状态实时监控功能。

3 智能润滑养护系统的优势

3.1 适时适量按需供油

传统集中润滑系统对各个润滑点的润滑量主要是靠人工经验来确定,事先设定好润滑量和润滑周期,一般不做更改。但是,对于不同的润滑点和相同的润滑点处于不同的润滑状态,对润滑脂的需求量就会不同,如果不按需分配,很容易造成过量润滑和润滑不足。本系统采用当前业内高效稳定的工业以太网通讯[10],实时监测润滑脂在管道内的压力信号、泵站连续油位信号等信息,各润滑点的润滑状态实时显示在远程上位机PLC上。同时每个润滑点都配备单独的电磁给油器和油量传感器,在实时监控润滑点润滑状态的基础上实现对单个润滑点注脂量和润滑周期的精准调控。

3.2 故障实时显示

传统集中润滑系统的润滑状态监测设备、油位信号反馈和报警装置一般都是独立的,需要依靠人工进行巡检,速度慢、成本高。本文所设计的系统自带故障处理知识库,在润滑点的参数信息实时显示在远程上位机PLC后,系统将收集到的数据与自带的故障处理知识库进行对比并将结果显示出来,准确反映各个润滑点的故障类型,以协助维护人员处理故障。

3.3 模块化设计

传统集中润滑系统结构臃肿、可靠性低且出现问题后难以排查。本系统软件采用模块化编程方式开发,各模块相对独立、结构清晰、接口简单,更便于系统功能扩展及后期维护。

4 应用分析

以某活性炭公司智能润滑养护系统试点项目为例。根据生产线润滑点集中程度以及输送距离的远近,系统共设19个泵站,其中17个为气动泵站,其余2个为电动泵站,总共612个润滑点位。润滑系统总界面如图5所示,工作模式有自动模式、半自动模式和手动模式3种。界面还有对润滑脂在管道内的压力、泵站连续油位和润滑点状态的实时显示,对出现故障的部分进行黄色标注,以便工作人员进行检修和维护。

图5 某活性炭公司智能润滑养护系统

如图6所示,该公司在疫情时投入使用该系统,解决了因疫情员工无法返工造成的设备润滑养护问题,实现了部分人员缺岗情况下的正常生产。系统自2022年1月投入运行至今,累计节约人工成本约20万,油脂消耗量减少约20%。未发生一起因润滑不及时引起的设备故障或检修等非正常停机。

图6 现场应用照片

5 结束语

随着煤矿设备的发展,传统的集中润滑越来越难以满足矿山机械润滑的需要,亟须研发一套矿山机械智能润滑养护系统。因此,为每个润滑点配置电磁给油器和油量传感器,并基于PLC采用先进的以太网通讯技术设计了智能润滑养护系统的上位机软件系统,实现了对油量的精准供给和实时监测,大大减少了停机维修时间,提升了设备利用率和生产运营效率,对发展矿山机械设备预测性维护、精准管理和远程运维的新模式具有重大意义。