矿山装备曲轴激光再制造数值模拟及性能调控

王云飞,程延海,周嘉利,耿汝伟,万义兴,Valerii Cherniienko

(1.中国矿业大学机电工程学院,江苏 徐州 221116)(2.乌克兰国家科学院巴顿焊接研究所,乌克兰 基辅 03150)

矿山装备工作环境苛刻,具有重载启动和负载不均衡的特点[1],对发动机造成极大的负担。曲轴是矿山装备柴油发动机的关键零部件,因其服役周期长,并在服役过程中承受冲击载荷,所以容易发生磨损,并产生裂纹,缩短了曲轴的使用寿命。由于曲轴价格昂贵,更换成本高,因此需要一种经济、高效、绿色的再制造手段,以修复曲轴表面缺陷,实现曲轴的再利用。激光熔覆是对工件表面进行再制造的重要技术,利用高能密度激光束将熔覆粉末和基体表面快速熔化和凝固,形成冶金结合,获得组织致密的涂层。景奉全等[2]采用铁基粉末对曲轴表面损伤部位进行激光熔覆,获得了形貌良好的熔覆层。激光熔覆技术在曲轴再制造上具有重要的应用价值[3]。

Cr3C2-NiCr具有良好的耐高温、耐磨、耐腐蚀性能,适用于高性能要求涂层的制备,是曲轴激光熔覆再制造理想的熔覆材料。罗靖川等[4]利用超声速火焰喷涂技术制备了具备良好的抗高温冲蚀性能的Cr3C2-NiCr涂层。孟玲玉等[5]对超声速火焰喷涂的Cr3C2-NiCr涂层进行激光重熔,改善了涂层表面,获得了组织更致密的涂层。然而,曲轴修复对涂层厚度有硬性要求,使用喷涂技术难以达到后处理加工的厚度要求,而且激光重熔这种对涂层的二次加工技术会延长曲轴修复的加工时间,并使得修复过程的参数控制更加困难,不利于降低修复成本,所以利用激光熔覆技术实现曲轴表面涂层的一次成型具有高效率、低成本的优势。近年来,激光熔覆的数值模拟发展迅速,许明三等[6]建立了轴面激光熔覆的数值模型,分析了激光功率和扫描速度对熔池温度场和流场的影响。Wang等[7]建立了平面激光熔覆的多物理场耦合模型,结合元胞自动机方法,研究了熔覆过程熔池流动及微观组织的形成,并通过摩擦磨损实验验证了曲轴激光熔覆Fe45粉末的可行性。Zhang等[8]建立了单轨平面和双轨平面激光熔覆模型,分析了熔覆层搭接对应力分布的影响,证明了预热对减少熔覆层裂纹的积极作用。总体而言,激光熔覆的模拟研究已基本完善,但在曲面基体上的激光熔覆模拟相对较少,并缺少实际工况下的实验验证,难以对再制造提供可靠的理论指导。

本文利用生死单元技术,建立了9组在曲轴表面激光熔覆Cr3C2-NiCr涂层的有限元模型,分别设置激光功率为1 200 W、1 500 W、1 800 W,扫描速度为10 mm/s、16 mm/s、23 mm/s,分析了激光功率和扫描速度对熔池温度及冷却速度的影响,并用红外摄像仪进行温度场验证,为合理制定矿山装备发动机曲轴再制造的工艺参数提供理论依据。

1 激光熔覆Cr3C2-NiCr数值模型的建立

1.1 几何建模及单元划分

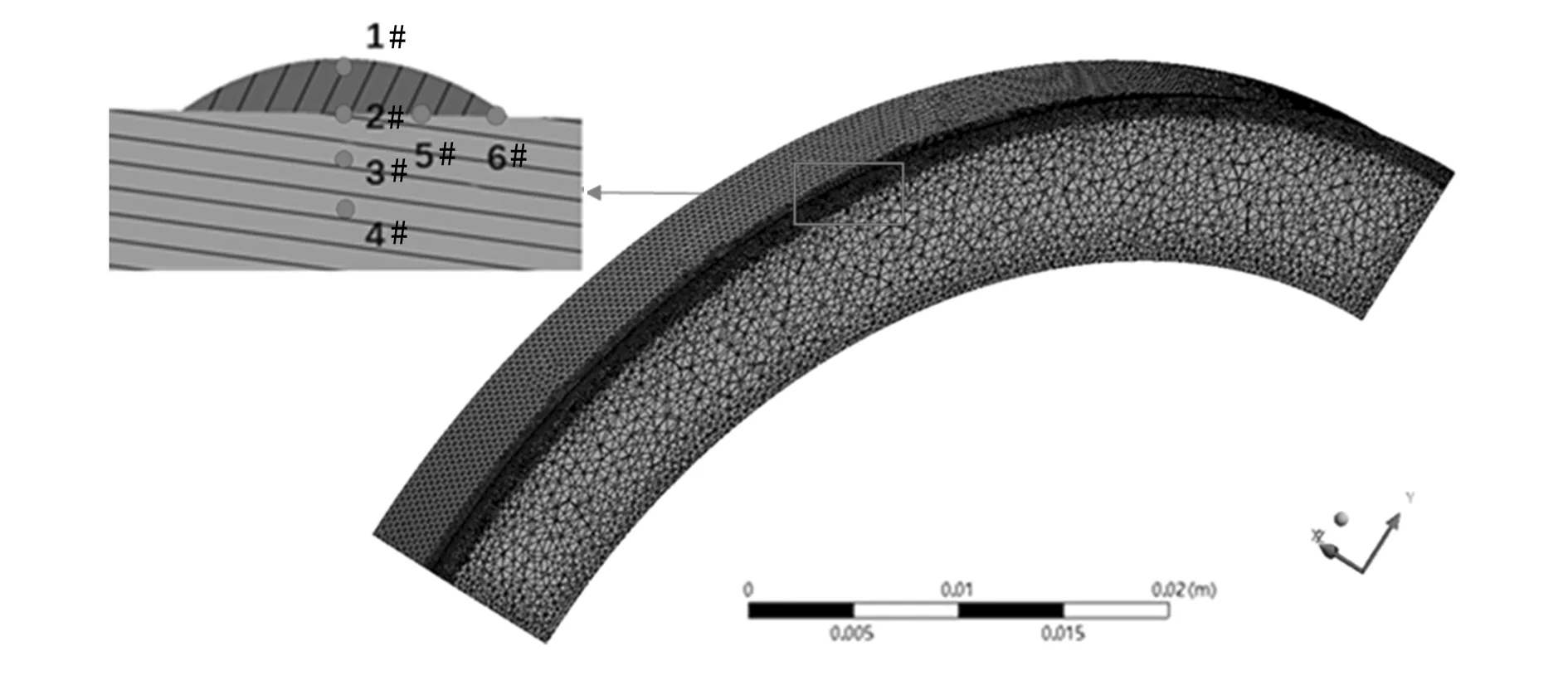

曲轴的主轴颈和连杆轴颈是磨损最严重的部位,取主轴颈周长的1/4,轴径为φ105 mm,宽度和厚度分别为15 mm、10 mm,作为数值模型的基体部分。基体表面设置宽度3 mm、高度0.5 mm的熔覆层,并分为数个生死单元。单元类型为solid291热单元,为了提高精度,对熔覆层附近的单元进行细化处理。在模型中部设置6个监测点(如图1),观察熔池及基体的温度变化。

图1 曲轴表面激光熔覆的有限元模型

1.2 基材及熔覆粉末性质

本文选取曲轴表面作为基体,表1为曲轴材料的牌号及成分,熔覆粉末为Cr3C2-NiCr,其中Cr3C2占比50 wt.%,NiCr(Ni∶Cr=4∶1)粉末占比50 wt.%。

表1 材料牌号及成分表

由于材料的密度、热膨胀系数、热导率、比热容等热物理学性质会对模拟结果造成很大的影响,因此本文使用JMatPro软件计算获得基体和熔覆粉末的热物性参数,结果如图2所示。

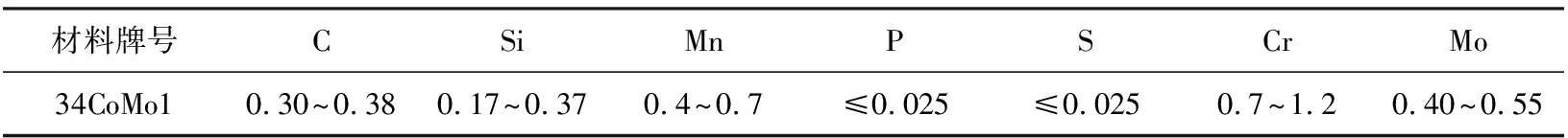

1.3 热源模型

激光熔覆利用高能激光束实现熔覆过程的能量输入,激光束的光照强度一般呈高斯分布,本文选用半椭球型体热源(如图3)进行模拟。

图3 半椭球型体热源模型

若x方向上热源半径r与高斯光束的束腰半径相等,则功率密度从热源中心处q0降至边缘处q0/e2,假设y和z方向呈现同样的高斯分布[9],其热流分布函数q(x,y,z)为:

(1)

式中:(x,y,z)为热源坐标;P为激光功率;λ为激光利用率,本文选取60%;r1为光斑半径,本文设置为1.5 mm;r2为热源深度,由于激光在熔覆过程中持续运动以及材料对激光能量的吸收和反射作用,激光热源的深度一般比光斑半径小,按经验设置为1 mm。

1.4 边界条件

激光熔覆的边界条件主要有热源、热对流和热辐射,加工面的边界条件为

(2)

其他表面的边界条件为

(3)

式中:q为热流密度;h为对流换热系数,取5 W/(m2·K);σ为Stefan-Boltzmann常数;ε为辐射传热系数,取0.6;T为模型温度;T0为环境温度,设为22 ℃。

2 结果与讨论

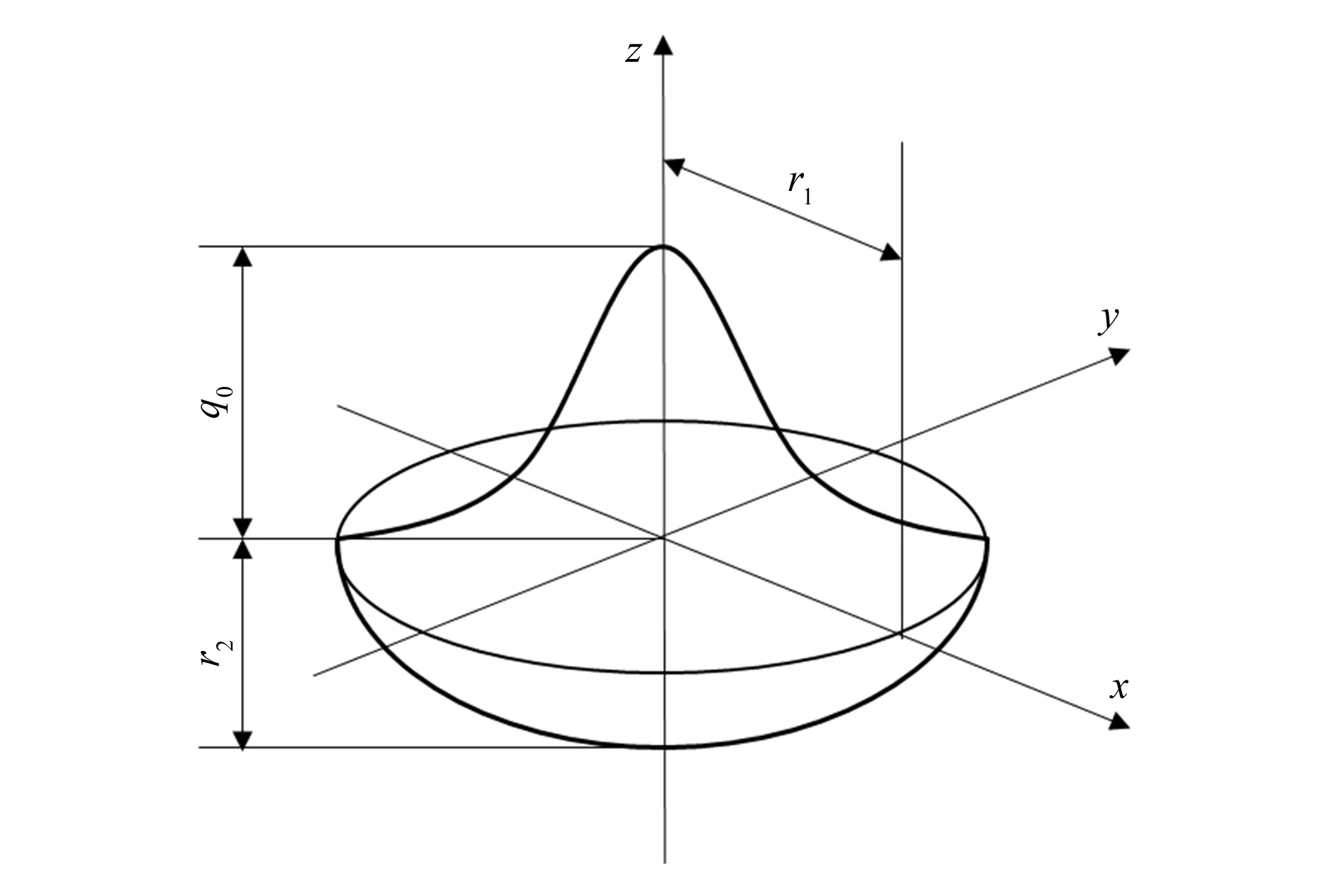

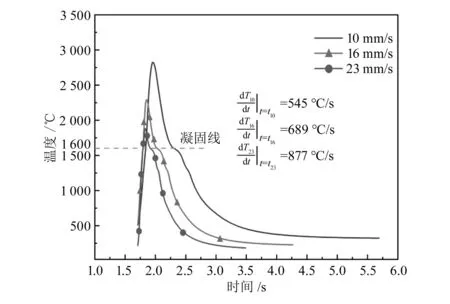

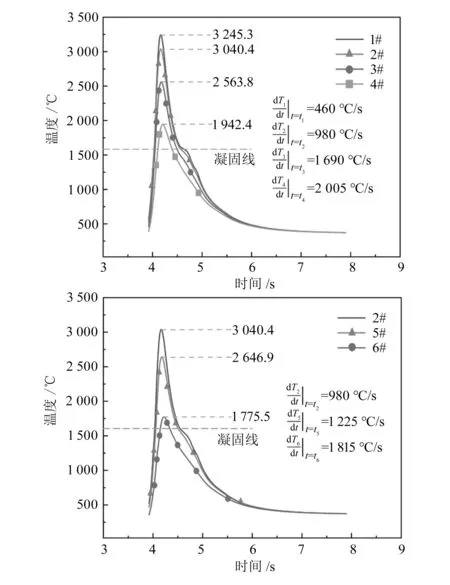

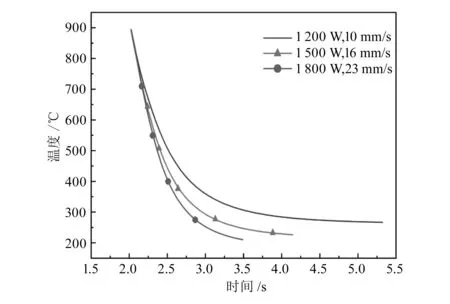

熔覆粉末采用的是Cr3C2-NiCr混合粉末,若使NiCr合金粉末与Cr3C2金属陶瓷粉末充分熔化成液体并混合,则熔覆温度应该超过Cr3C2的熔点而低于其他物质的沸点,即1 890~2 700 ℃。高能密度激光束保证激光熔覆过程中的热能输入,其功率和扫描速度会直接影响熔池的温度、形貌及冷却速度。当扫描速度为16 mm/s,激光功率分别为1 200 W、1 500 W、1 800 W时,熔覆层表面点1#处的温度曲线如图4所示,峰值温度分别为1 896 ℃、2 293 ℃、2 662 ℃,熔池温度随着功率的增加而升高。利用JMatPro软件计算得到Cr3C2-NiCr的凝固点为1 600 ℃,在相同的扫描速度下,越高的激光功率意味着单位时间内的能量输入就越大,导致熔池和基体的温度升高,由于凝固时的温度是确定的,受热传导的影响,较多的热能从熔池温度最高的部分转移到熔池边缘凝固的部分,使熔池凝固时的冷却速度随着功率的升高而下降。图5显示了点1#在不同扫描速度下的温度曲线。当激光功率不变时,随着扫描速度的增加,单位面积内的能量密度减小,熔池和基体的温度下降,加快了凝固部分和基体间的热传导,使熔池凝固时的冷却速度加快。

图4 点1#在扫描速度16 mm/s时的温度曲线

图5 点1#在功率为1 500 W时的温度曲线

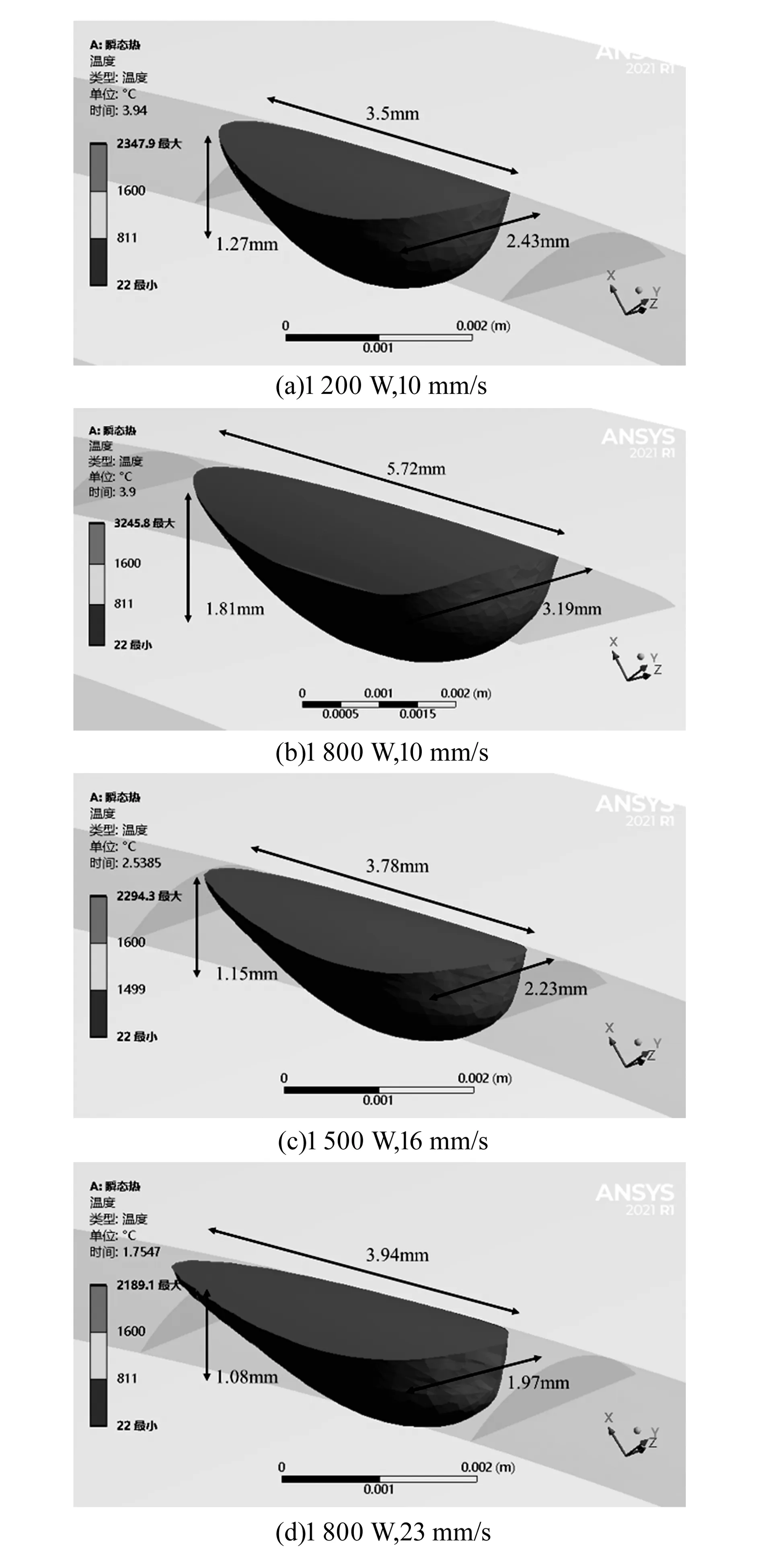

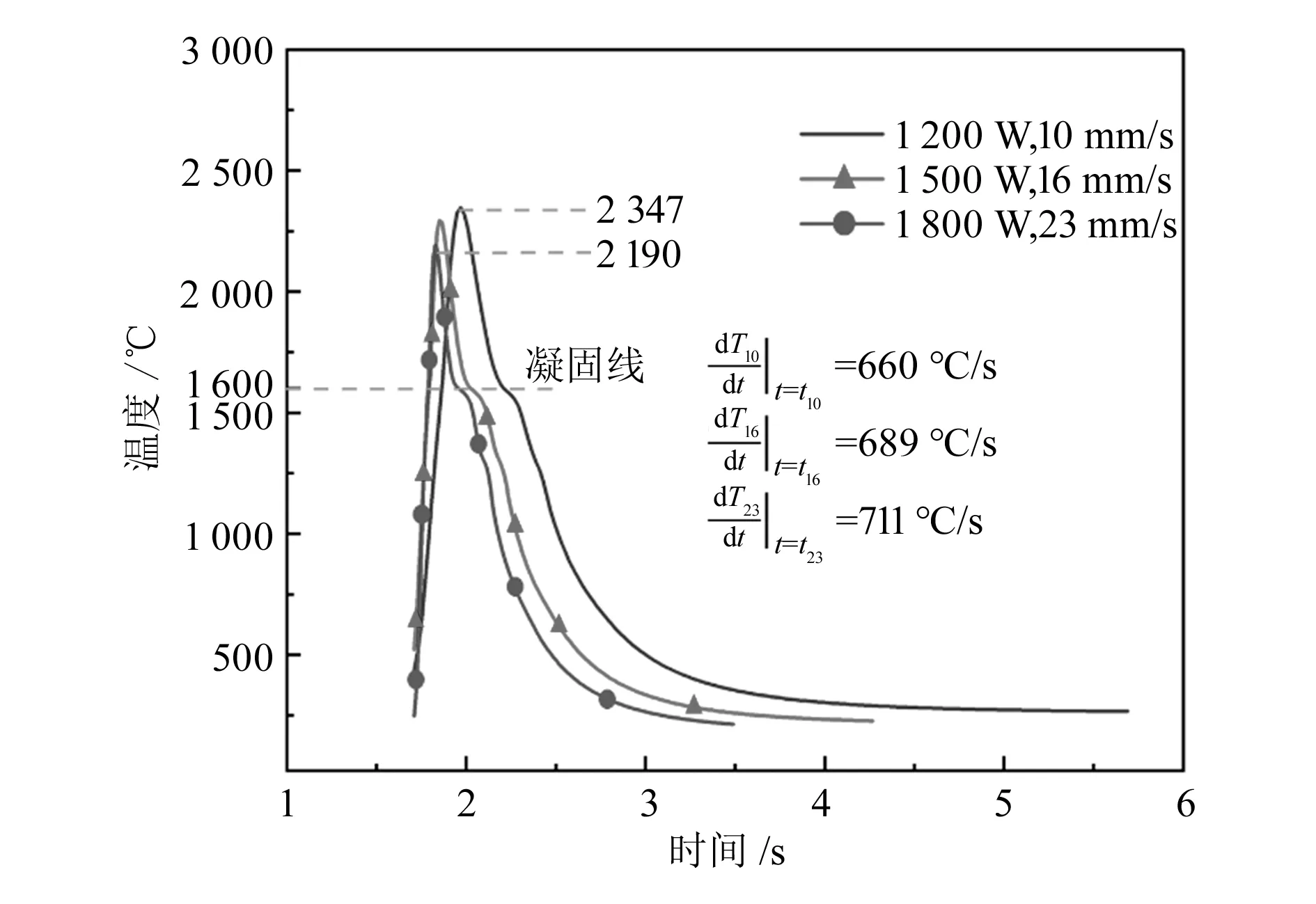

熔池的冷却速度越大,过冷度越大,凝固产生的晶粒越细小[10]。为了获得组织致密、性能良好的熔覆层,可以通过控制扫描速度来提高熔池的冷却速度,并搭配合适的功率来保证熔覆材料的熔化混合。图6和图7显示了不同熔覆参数下的熔池形貌以及温度曲线。从图6(a)和(b)可以看出,提高激光功率会使熔池尺寸增加;从图6(b)和(d)可以看出,扫描速度的增加会使熔池的尺寸减小;从图6(a)、(c)和(d)中观察到,当功率和扫描速度从1 200 W、10 mm/s增加到1 800 W、23 mm/s时,熔池的长度从3.50 mm增加到3.94 mm,而宽度和深度分别从2.43 mm、1.27 mm减小到1.97 mm、1.08 mm。由此可见,激光功率对熔池的长度影响比较大,提高扫描速度可以减小熔池的宽度和深度,而稀释率和热影响区与熔池的宽度和深度密切相关,所以提高扫描速度可以有效地减小激光熔覆的稀释率及热影响区。此外,适度提高功率和扫描速度可以使熔池温度稳定在所需的范围内(如图7所示),最大温度差仅为157 ℃,并使凝固时的冷却速度提高。进一步加大功率和扫描速度,可以有效地提升冷却速度,有助于熔覆层组织细化,减小基体的热影响区。随着科技的进步,现已开发出超高速激光熔覆技术[11],扫描速度可达50~500 m/min,制备的熔覆层组织致密、性能优异,发展前景广阔。

图6 不同参数下的熔池形貌

图7 不同参数下点1#的温度曲线

由于熔池内部温度分布不均,热交换途径不尽相同,熔池内部的冷凝特性也存在差异。当功率为1 800 W、扫描速度为10 mm/s时,熔池内部纵向和横向的温度分布曲线如图8所示,熔池温度从激光作用中心向边缘递减,这是由于激光热源的高斯分布特性以及基体对激光的反射吸收造成的。熔池温度从热源中心向边缘递减,而熔池边缘凝固速度自上而下递减。受基体热传导的影响,凝固边界的冷却速度自上而下、自中心向边缘递增,这就导致微观组织从底部的平面晶逐渐向中心的等轴晶过渡[12]。

图8 熔池内部的温度曲线

激光熔覆通过在基体表面熔覆特定的熔覆材料来改善工件的性能,熔覆过程中难免对基体造成热损伤[13],相当于对基体进行淬火。基体热影响区紧靠熔池的部分存在过烧现象,离熔池较远部分的温度也会达到淬火温度,使奥氏体晶粒变得粗大。淬火冷却速度则会影响马氏体的析出,图9显示了3组参数下点4#冷却到900 ℃后的温度曲线,可以观察到热影响区的冷却速度仍然受功率和扫描速度的影响。在较高的功率和扫描速度下,基体热影响区的冷却速度快,而在较低的功率和扫描速度下,热影响区的冷却速度较慢,使其在较高的温度下维持一段时间。当淬火冷却速度大于临界冷却速度时,就会使马氏体析出,尤其对于中碳钢和高碳钢而言,越高的冷却速度会产生越多的马氏体,使基体与熔覆层结合处硬度升高,脆性增强,产生内应力甚至开裂。而在较低的功率和扫描速度下,较低的冷却速度可以减缓马氏体的析出,并且由于基体的“保温”作用,可以进一步防止应力的产生和开裂。因此,选择激光熔覆参数时应考虑基体材料的淬硬性,若采用较高的功率和扫描速度在含碳量较高的基体上熔覆,很可能出现结合强度低甚至熔覆层脱落的情况。

图9 不同参数下基体热影响区冷却曲线

3 实验验证

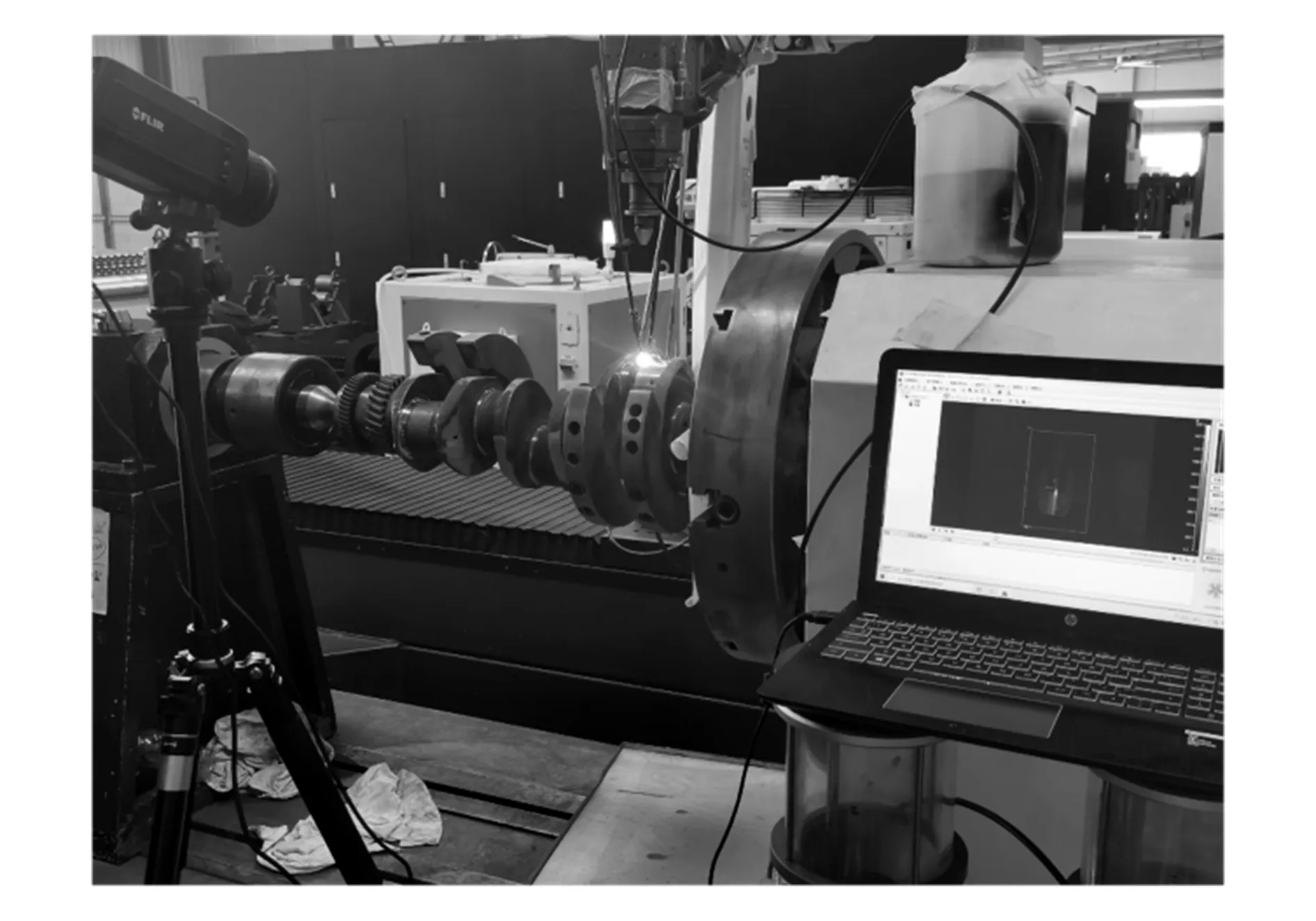

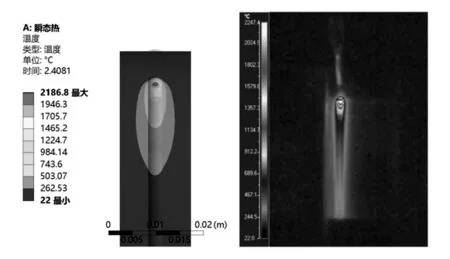

为了获得更好的成型效果,选择激光功率1 800 W、扫描速度23 mm/s作为熔覆参数进行曲轴再制造,如图10所示。从图11可以观察到红外摄像仪下的温度场有明显的拖尾现象,与模拟结果一致,图12所示的曲轴激光熔覆的温度稳定在2 100 ℃左右,与模拟得出的熔池温度基本符合,说明模型可靠。图13中的熔覆层形貌良好,表面无气孔和裂纹,并且厚度适中,为后续的车削等后处理加工预留了余量,符合激光熔覆再制造要求。

图10 曲轴再制造

图11 模拟与实际温度场对比

图12 红外摄像仪拍摄的温度曲线

图13 曲轴表面激光熔覆层形貌

4 结论

1)激光功率与熔池温度呈正相关,激光扫描速度与熔池冷却速度同向增长,通过控制激光功率和扫描速度可以实现熔池温度和冷却速度的正向调控,改善熔池的微观组织。

2)为了保证熔覆粉末和基体的熔化结合,可以同向调整激光功率和扫描速度使熔池温度稳定在一定的范围内,并且较高的激光功率和扫描速度可以减小热影响区。

3)熔池温度从热源中心向熔池凝固边界递减,受热交换的影响,熔池凝固边界的冷却速度自上而下、自中心向边缘递增。

4)激光熔覆参数的选择应考虑基体淬火后的硬脆性,若基体含碳量大,硬度高,应选择较低的功率和扫描速度进行熔覆。