轨枕-环氧沥青砂浆-高胶道床界面黏结性能研究

周彦冰 石晨光 陈辉民 王 轩 王厚植 杨 军

(东南大学交通学院 南京 211100)

0 引 言

使用如改性沥青、环氧沥青等替代性材料对道砟进行固化处理,既可减少安全隐患,也可以降低成本,提高性能[1].在沥青混合料中添加高弹性橡胶颗粒,并通过控制级配和成型工艺,制备高胶沥青混合料.高胶沥青混合料具有相对较低的刚度、良好的承载能力和应力分散能力,应用了该沥青混合料技术的弹性道床称为高胶沥青弹性道床(下称高胶道床).

装配式施工是指把传统施工中的现场作业转移到工厂进行,在工厂预制产品[2].该方法施工便捷,降低成本,适合高胶道床的生产.但是,预制高胶道床有两个问题需要解决:①高胶道床需要和轨枕保持黏结;②对于轨枕因误差而与道床间的空隙,需要找到可以便捷、快速地填充空隙的材料.环氧沥青混合料具有强度高、高温稳定性能、抗疲劳性能以及抗侵蚀性能等特点[3],并且,环氧沥青砂浆是一种不同于普通沥青砂浆的热固性材料,具有良好的黏结强度和流动性.

目前,对于黏结材料的研究通常采用室内试验和数值模拟相结合的方法[4-5].丁敏[6]通过有限元软件研究防水黏结层的模量对层间剪应力的影响,并推荐模量较小的材料作为防水黏结层.此外,界面黏附受到许多因素影响,如物理因素、材料类型和外部环境[7-8].赵胜等[9-10]针对目前关于黏结材料的用量确定方法并不明确,分别从层次分析法和变形能的角度提出了确定用量的优化方法.黄余阳阳[11]以SBS、SBR改性乳化沥青、普通乳化沥青和热沥青等6种黏结材料作为研究对象,得到了黏结材料、用量、混合料级配等因素对结构抗剪强度的影响.

文中选择环氧沥青砂浆作为黏结材料,确定最佳配合比、最佳用量及该用量下高胶沥青混合料-环氧沥青砂浆-水泥混凝土结构的黏结性能.通过Abaqus建立混凝土轨枕-环氧沥青砂浆-高胶道床(下称轨枕-道床)结构的模型,验证装配式施工的可行性.

1 材料制备与试验方案

1.1 原材料

将粒径为2.36 mm以下的细集料、矿粉与沥青的混合物称为沥青砂浆.细集料采用与粗集料同一厂家的石灰岩颗粒,胶结料中沥青组分采用江苏某公司生产的I-D型SBS改性沥青,环氧组分采用东南大学黄卫院士团队研制开发的国产环氧树脂及固化剂.

1.2 制备工艺

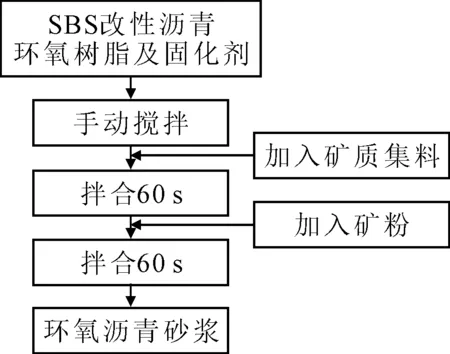

在190 ℃烘箱中加热SBS改性沥青,称量所需矿质集料并在200 ℃的烘箱中加热.拌和工艺流程见图1.

图1 环氧沥青砂浆制备拌和工艺流程图

1.3 成型小梁试件和抗压试件

通过静压成型的方式成型300 mm×300 mm×50 mm的环氧沥青砂浆车辙板,使车辙板在60 ℃的烘箱中养生3 d后,采用沥青混凝土切割机在将车辙板切割成多个160 mm×40 mm×40 mm的棱柱体试件用于小梁弯曲试验,小梁弯曲试验后的两个半棱柱试件将用于抗压试验.

1.4 成型复合试件

参照混凝土III型轨枕和高胶道床,通过车辙板模具分别成型并养护好与实际工程相同材料和工艺的水泥混凝土板和高胶沥青车辙板,各板尺寸均为300 mm×300 mm×50 mm,并通过上述试验得出的最佳配合比的环氧沥青砂浆作为黏结材料,将其按照不同的用量黏结水泥混凝土板和高胶沥青车辙板,分别形成不同用量下的高胶沥青混合料-水泥混凝土复合试件,用量分别为:15,16,17,18和19 kg/m2.待养生完成后将5块复合试件均切割成5 mm×5 mm×7 mm的小试件,用于界面拉拔试验和斜剪试验,见图2.

图2 试验试件

1.5 试验方案

1.5.1小梁弯曲试验

将小梁弯曲试件放入环境箱在25 ℃下保温4 h,再通过MTS以中心加荷法对环氧沥青砂浆棱柱体试件进行小梁弯曲试验,测试其小梁弯曲强度.将试体侧面的中心放在MTS传力杆正下方,试体长轴垂直于底座的垂直圆柱,通过传力杆以(50±10) N/s的速率均匀地将荷载垂直地加在棱柱体相对侧面上,直至试件折断.小梁弯曲强度Rf以MPa为单位,为

Rf=1.5FfL/b3

(1)

式中:Ff为折断时施加于棱柱体中部的荷载,N;L为支撑圆柱之间的距离,mm;B为棱柱体正方形截面的边长,mm.

1.5.2抗压试验

通过压力机对小梁弯曲试验破坏后的半棱柱体进行抗压试验.半截棱柱体中心与压力机压板受压中心差应在±0.5 mm内,棱柱体露在压板外的部分约有10 mm.在整个加荷过程中以(2 400±200) N/s的速率均匀地加荷直至破坏.抗压强度Rc以MPa为单位,为

Rf=Fc/A

(2)

式中:Fc为破坏时的最大荷载,N;A为受压部分面积,mm2(40 mm×40 mm).

1.5.3流动度试验

通过沥青混凝土刘埃尔流动性试验仪进行刘埃尔流动度测试.步骤如下.

步骤1将刚拌合好的环氧沥青砂浆沿桶的边沿注入桶内,将支架立于桶的边沿,预热的落锤通过支架的导孔垂直置于试样表面的正中央.

步骤2放下落锤,记录落锤上两个刻度线通过导孔的时间间隔,即为环氧沥青砂浆的流动性.

1.5.4斜剪试验

环氧沥青砂浆应控制用量.用量不足时,不能形成连续、均匀的薄层,无法提供足够的黏结力;反之,涂刷过量,层间会形成软弱夹层.同样影响拉拔强度和抗剪强度.

将不同用量的复合试件放入环境箱在25 ℃下保温4 h,采用810MTS单轴伺服液压机对保温后的复合试件进行匀速剪切,加载速率为5 mm/min.

根据MTS记录的最大荷载值,计算复合试件在斜剪试验下的层间剪切强度.

p=(F/A)×sin30°

(3)

式中:p为层间剪切强度,MPa;F为剪切力峰值,N;A为试件面积,m2.

1.5.5界面拉拔试验

将不同用量的复合试件放入环境箱在25 ℃下保温4 h,采用拉拔仪,对保温后的复合试件进行匀速拉拔,加载速率为10 mm/min.

根据拉拔仪记录的最大荷载值,计算复合试件在拉拔试验下的黏结强度:

p=F/A

(4)

式中:p为黏结强度,MPa;F为拉拔力峰值,N;A为试件面积,m2.

2 轨枕-沥青块单元吊装力学分析

2.1 配合比设计

根据泰波级配理论的最大密度曲线为

Pi=(di/D)n×100%

(5)

式中:Pi为粒径为di的通过百分率;D为矿质混合料的最大粒径,此处为2.36 m;n为实验指数,此处参照Superpave,取n=0.45.

根据JTGF40—2017《公路沥青路面施工技术规范》推荐沥青膜计算为

Pb=TF×SA

(6)

式中:Pb为沥青用量(沥青质量占沥青混合料总质量的比率);TF为沥青膜厚度,μm;SA为集料比表面积,cm2/g;SA根据美国AI给出的式(7)估算.

SA=10×[0.41+0.004 1P4.75+0.008 2P2.36+

0.016 4P1.18+0.028 77P0.6+0.061 4P0.3+

0.122P0.15+0.327 7P0.075]

(7)

式中:Pi为粒径为di的通过百分率.

以混合料耐久性能为评价指标,结合集料的随机空间分布数学模型,建立了一种新的沥青膜厚度预测模型——The VIRTUAL Model.该模型预测沥青膜厚度为8.5~13.5 μm.结合该研究结果,本文假定环氧沥青砂浆的平均沥青膜厚度取为9.5 μm[12].

矿粉相比于其他细集料来说,其比表面积较大,且在沥青用量计算公式中其系数也较大,所以矿粉的含量不仅仅影响砂浆的集料组成,对沥青用量也有极大影响,对砂浆的性能影响较大.

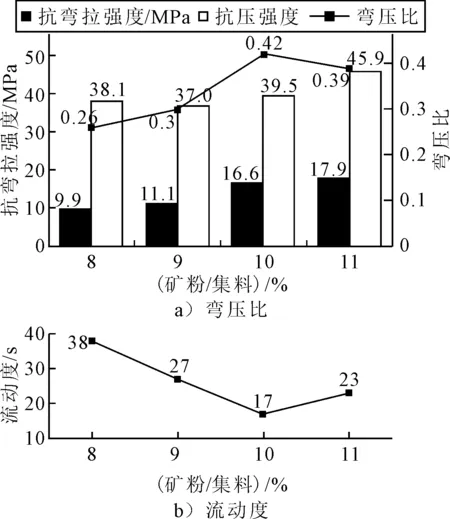

环氧沥青砂浆试件抗弯拉强度与抗压强度的比值称为弯压比.弯压比用来表示砂浆的柔韧性,弯压比越大,砂浆的柔韧性就越好,易于成型,便于施工;反之,弯压比越小越容易开裂[13].优异的弯压比可以使得砂浆在与其他材料黏结时容易形成很好的黏结界面,附着强度高,为后续施工工作节约时间和成本.此外,考虑到环氧沥青砂浆需要填充轨枕和道床之间可能存在的空隙,所以也需要考虑环氧沥青砂浆的流动度.因此,综合考虑弯压比、流动度确定环氧沥青砂浆中的矿粉的比例以确定最佳配合比.

由式(1)可确定矿粉/集料大致在8%~11%,故分别选择矿粉与集料的比值为8%、9%、10%、11%的四组计算其最佳油石比,并测试其弯压比和流动度,测试结果见图3.

图3 不同配合比下环氧沥青砂浆小梁试件的弯压比基和流动度

由图3可知:当矿粉占集料的比例不足10%时,环氧沥青砂浆的弯压比和流动度随着矿粉比例的提高而提高;而当矿粉占集料的比例达到10%后,环氧沥青砂浆的弯压比和流动度随着矿粉比例的提高而降低.因此,选择矿粉/集料为10%作为环氧沥青砂浆的最佳配合比.

2.2 黏结性能测试

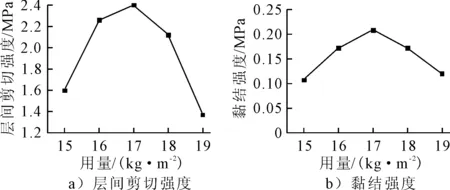

不同用量下环氧沥青砂浆黏结后的复合试件层间剪切强度和黏结强度,见图4.

图4 环氧沥青砂浆不同用量下复合试件层间剪切强度和黏结强度

由图4可知:环氧沥青砂浆用量在17 kg/m2时,复合试件层间剪切强度和黏结强度达到最大值,分别为2.40和0.57 MPa.

综合剪切试验和拉拔试验的试验结果,发现对于复合试件而言,环氧沥青砂浆作为黏结材料的最佳用量均为17 kg/m2,并将之作为轨枕—道床结构黏结材料用量的控制依据.

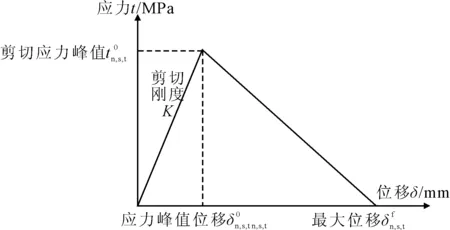

2.3 黏结行为设置

2.3.1黏结行为定义

在Abaqus中,根据实际的黏结材料试验结果,胶合力学理论将黏结材料的黏结行为变化曲线看成是一个三角形,见图5.通过对2.1的复合试件黏结性能测试结果分析,计算Fmax、δinit和δfail,并将上述参数代入Abaqus的接触作用模块,模拟环氧沥青砂浆的黏结行为,其中Fmax是最大黏结强度,δinit是Fmax对应的界面位移,δfail是黏结材料失效时的界面位移量.

图5 黏结行为变化曲线

基于斜剪试验和界面拉拔试验计算得到界面法向和切向张力-位移关系,由黏聚力模型理论可知:模型共涉及到法向及切向方向的张力-位移关系.本文前面通过试验得到的法向张力-位移关系以及切向方向的张力-位移关系参数见表1.选用最大名义应力准则(maximum nominal stress)为起始损伤判据,采用BK(Benzeggagh-Kenane) 准则为破坏演变准则.最大名义应力准则的定义为:当任何一个名义应力比值达到1时,损伤开始.即当计算结果中某处的初始损伤变量CSMAXSCRT数值达到1时,该处表面的环氧沥青砂浆开始出现断裂,随后开始裂缝扩展状况,此时判定环氧沥青砂浆难以满足轨枕-道床结构的吊装要求[14].

表1 黏聚力模型参数

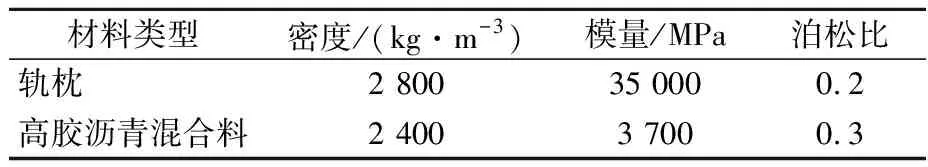

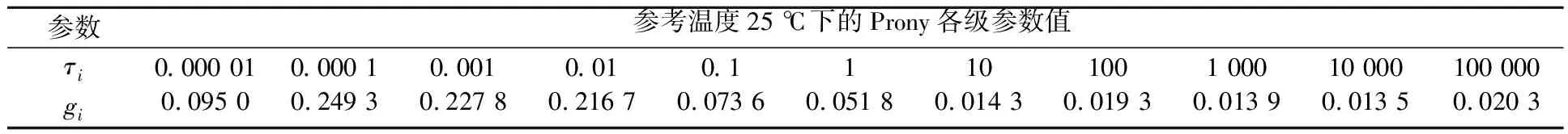

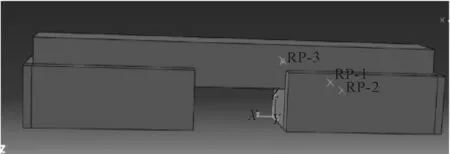

2.3.2参数设置

模拟的轨枕-道床单元由下列部分构成:长2.6 m、宽0.32 m、高0.26 m的混凝土Ⅲ型轨枕和长1.05 m、宽0.5 m、高0.35 m的高胶道床,见图6.有限元模型中,轨枕采用均质、线弹性、各向同性的假定,而道床作为一种沥青混合料,是典型的黏弹性材料.在不同的温度和加载频率作用下,沥青混合料的力学特性变化很大.因此,采用Abaqus内置的黏弹性材料模型,即采用Prony级数输入沥青混合料的黏弹性参数.材料参数分别见表2~3.

表2 材料计算参数

表3 高胶道床的prony参数

图6 轨枕-道床单元

2.4 结果分析

2.4.1静态分析

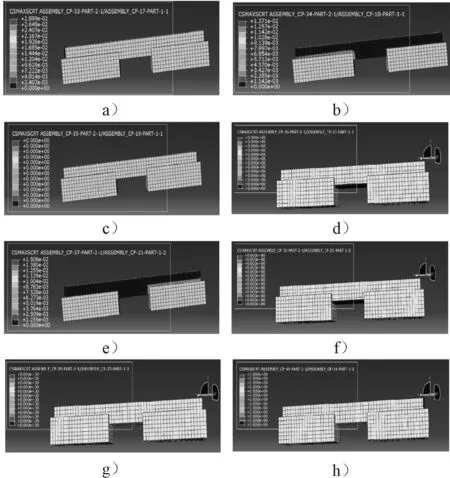

在standard分析中,需要通过接触对的形式(node-surface)定义轨枕和高胶道床的接触界面,界面共分为8对接触面.在轨枕底部施加固定端约束,施加范围分别在于道床相邻的左右各0.1 m范围内,同时施加全局范围内的重力,轨枕-高胶道床单元在自重作用下的静态吊装计算结果,见图7.

图7 轨枕-道床单元在静态吊装状态下的环氧沥青砂浆损伤萌生情况

由图7可知:轨枕-高胶道床单元在静态吊装的过程中,仅有一对接触面的CSMAXSCRT在3×10-2左右,有两对接触面的CSMAXSCRT在1.5×10-2左右,远小于1,其余各对接触面的CSMAXSCRT均为0,且损伤萌生的位置均出现在道床与轨枕的竖直面相接触处.这表明在静态吊装过程中,环氧沥青砂浆的剪切强度和黏结强度足以满足要求,且相对薄弱面在道床与轨枕的竖直面相接触处.

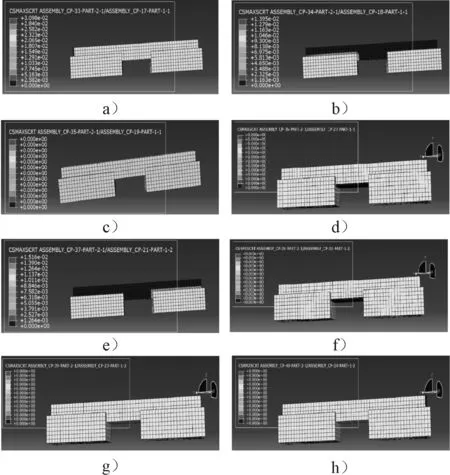

2.4.2动态分析

在动态力学分析中,在轨枕底部设置边界条件,控制轨枕在竖直方向缓慢移动,范围与静态分析相同,同时施加全局范围内的重力,以此来检测环氧沥青砂浆的黏结性能是否足以拉起高胶道床,使其完成整个吊装过程.轨枕-道床单元在自重作用下的动态吊装计算结果,见图8.

图8 轨枕-高胶道床单元在动态吊装状态下的环氧沥青砂浆损伤萌生情况

由图8可知:轨枕-道床单元在动态吊装的过程中,仅有部分接触面的CSMAXSCRT相较于静态吊装有所增长,但仍然远小于1,且损伤萌生的位置与静态过程类似,也是出现在道床与轨枕的竖直面相接触处.这表明在动态吊装过程中,轨枕-道床结构对环氧沥青砂浆黏结强度的要求虽然有所提高,但是环氧沥青砂浆的黏结强度仍足以满足要求,且相对薄弱面在道床与轨枕的竖直面相接触处.

综上所述,针对轨枕-道床单元,无论是静态吊装还是动态吊装,环氧沥青砂浆的黏结性能均可以满足要求,保证吊装过程中的安全和稳定,为轨枕-道床结构实现装配式施工技术提供了可能.

3 结 论

1) 对于高胶沥青混合料-水泥混凝土复合试件,当环氧沥青砂浆的用量在17 kg/m2时,复合试件的层间剪切强度和黏结强度均达到最大值,分别为2.40和0.57 MPa.

2) 通过试验确定的模型能较好地反映轨枕-道床结构在吊装过程中的黏结材料的损伤开裂行为,为轨枕-道床结构的装配式施工研究提供了有效的理论分析工具.

3) 环氧沥青砂浆的初始损伤变量CSMAXSCRT在动态吊装和静态均远小于1,验证了环氧沥青砂浆黏结的轨枕-道床结构可以满足实际工程中装配式施工的需要.