复合材料夹芯板螺栓连接渐进失效分析

张一鸣 严仁军

(武汉理工大学高性能船舶技术教育部重点实验室1) 武汉 430063) (武汉理工大学船海与能源动力工程学院2) 武汉 430063)

0 引 言

纤维增强复合材料夹芯结构具有结构效率高、重量轻等特点,近年来在民用基础设施和建筑工程中得到了广泛应用[1],随之带来了复合材料夹芯板与金属材料连接的安全性与可靠性问题.复合材料的连接形式按照连接方式和中间媒介一般可分为三种:机械连接、胶接和胶螺混合连接[2].其中机械连接更容易控制连接质量,更加安全可靠,能够传递大的荷载,易于拆卸.但需要在接头处开孔,开孔处则会产生应力集中,使得接头的整体强度大幅下降.同时由于复合材料夹芯板相比层合板的结构形式更加复杂,因而接头的失效模式、极限承载力也更为复杂.

采用基于有限元软件的渐进失效分析方法可以将接头失效过程中的应力场变化及损伤扩展可视化,相比试验方法更易于操作且成本更低.梅俊杰[3]提出了包含纤维拉压失效、基体拉压失效、纤维基体剪切失效、分层失效四种失效模式的复合材料三维刚度退化模型,并结合三维Hashin失效准则建立层合板螺栓连接有限元模型对接头的应力和渐进失效过程进行模拟,得到的结果与试验测得的结果吻合良好.Mccarthy等[4]基于Hashin三维失效准则建立了复合材料层合板三钉双搭接结构的三维有限元模型,并将接头的载荷位移曲线和层合板表面孔周的应变与试验结果进行对比,验证了方法的合理性,在此基础上研究了孔隙大小对接头应力与损伤分布的影响.陈夏良[5]编制了基于Shokrieh-Hashin准则的USDFLD和VUSDFLD复合材料三维渐进失效分析子程序,在验证有限元方法后,研究了复合材料夹芯板沉头螺栓连接结构的孔周接触应力和渐进失效过程,分析了铺层顺序、端径比、刚度退化系数、配合精度等对接头失效荷载的影响.

由于夹芯板结构形式复杂,且面板与芯材间存在脱黏现象,对接头的失效模式及极限承载力具有较大影响.文中采用渐进失效方法对复合材料夹芯板-钢板螺栓连接静态拉伸试验进行模拟,对比了接头的载荷-位移曲线及接头破坏模式.研究了单剪搭接接头的孔周应力分布规律,并分析了搭接形式、宽径比、端径比及孔径对接头承载力的影响.

1 复合材料夹芯板螺栓连接三维渐进失效模拟方法

1.1 复合材料的失效判据及刚度退化模型

复合材料的失效模式包含纤维和基体的拉压失效、纤维基体的剪切失效、复合材料的层间失效等.文中采用Shokrieh-Hashin准则作为复合材料的失效判据,并结合了文献[3]提出的刚度退化模型.

刚度退化方式为:当纤维发生拉伸或压缩破坏时,将E1、μ12、μ13、G12、G13退化为初始值的14%,当基体发生拉伸或压缩失效时,将E22、μ12、μ23、G12、G23退化为初始值的20%倍,当发生纤维基体的剪切失效时,将μ12、G12退化为初始值的5%,当发生复合材料的分层失效时,将面外弹性系数E33、μ13、μ23、G13、G23退化为初始值的5%.

1.2 夹芯板单钉搭接静态拉伸试验模拟

对文献[6]中的GFRP夹芯板螺栓接头静态拉伸试验进行模拟,试验件几何模型见图1.

图1 模型配置与几何尺寸

接头由三部分组成:钢制螺栓、搭接钢板、复合材料夹芯板,其中夹芯板由三块环氧树脂玻璃纤维增强复合材料层合板及一块PVC泡沫芯材通过环氧树脂粘接而成,复合材料上面板与下面板厚度为3 mm,铺层顺序为[0/45/90-45],夹芯板连接区域的中间层合板厚度为6 mm,其铺层设置为[0/45/90/-45/0/45/90/-45],试验使用的螺栓型号是M14,制成材料为35#钢.试验采用位移加载方式,接头左端固定,右端施加轴向拉伸载荷,至接头发生破坏,加载速率为1 mm/min.接头的材料参数见表1~4.

表1 GFRP层合板的弹性参数

表2 GFRP层合板的强度参数 单位:MPa

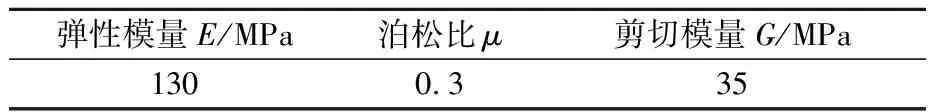

表3 PVC泡沫的弹性参数

表4 PVC泡沫的强度参数 单位:MPa

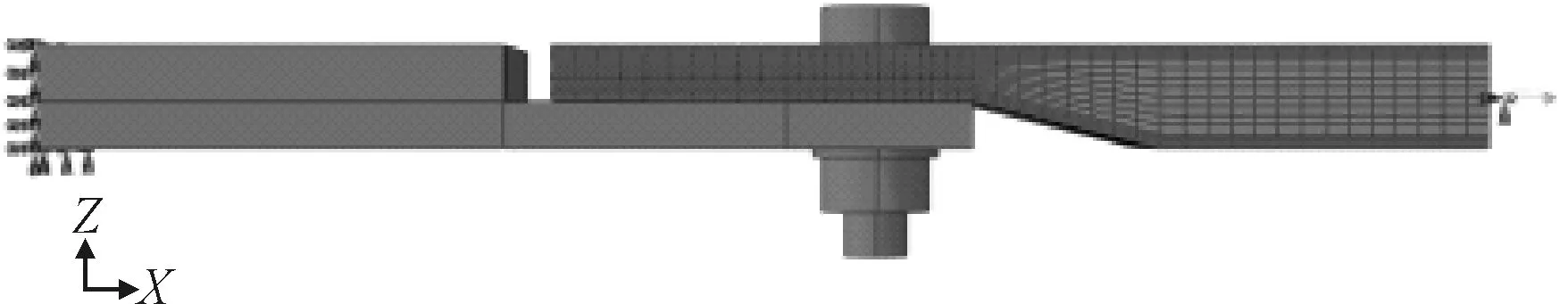

在ABAQUS中采用三维实体建模的方法构建复合材料夹芯板螺栓连接模型,见图2.采用Explicit准静态法[7]模拟接头的加载过程,对于接头构件间的接触行为,采用通用接触模拟,其中法向行为用硬接触定义,切向行为用罚函数法定义且摩擦系数根据文献[6]取值为0.2.

图2 复合材料夹芯板螺栓连接有限元模型

通过有限元计算得到接头的载荷-位移曲线,并与试验结果进行对比,见图3.最终本文模拟得到的接头的极限承载力为29.774 kN,试验得到接头极限承载力为30.75 kN,其相对误差为3.17%,在5%以内,因此本文对复合材料夹芯板螺栓连接承载力的模拟精度较高.

图3 有限元计算结果与试验结果对比

将ABAQUS数值仿真得到的接头失效模式与试验观察到的接头破坏现象进行对比,见图4~6.由有限元计算的结果可以得出:①接头在连接区域出现严重的复合材料面板之间的脱黏现象;②夹芯板的下面板出现基体沿板宽呈45°方向被拉断的现象;③接头孔周区域出现大面积的复合材料分层现象.

图4 胶层失效有限元与试验结果对比

图5 接头下面板基体失效有限元与试验结果对比

图6 接头孔周分层失效有限元与试验结果对比

2 孔周应力分析

将接头的加载方式由在耦合点处施加位移载荷改为施加大小为5 kN的集中力,并以螺栓孔轴线与剪切面的交点为坐标原点建立柱坐标系,提取了外载荷为5 kN时接头各角度铺层螺栓孔受挤压面接触角度θ为-90°~90°范围内节点的径向应力和周向应力,见图7.

图7 各角度铺层孔周径向应力和周向应力

由图7可知:

1) 螺栓孔周的径向应力为负值,这是螺栓孔受到螺杆挤压使得各个角度铺层产生面内压缩导致的,对于0°铺层,孔周径向应力呈对称分布,当θ=0°时,达到峰值,并且随着接触角θ的变大,径向应力值不断降低,最终在θ=±90°时,降至几乎为零.对于±45°铺层,径向应力的分布是不对称的,与0°相似的是,其在近乎θ=±45°的位置(即纤铺层纤维方向)达到峰值,并随着θ向-90°减小、向90°的过程逐渐降低至零.相比较而言,90°铺层的孔周径向应力明显小于其他铺层,和其他铺层相同的是,在接触角θ接近±90°时,径向应力几乎为0,这是因为在螺栓孔未变形前,螺栓与孔周的接触角涵盖从-90°到90°共180°的接触范围,但是随着螺栓孔受挤压发生变形呈近似椭圆状,螺栓与孔周接触的范围也在不断缩小,此时±90°的位置已经不是接触面,因而径向应力大幅降低.

2) 对于周向应力,其值为正,是拉伸应力,对于0°铺层,最大周向应力出现在曲线的两端即θ=±90°的位置,当接触角度靠近0°时,周向应力也会随之降低.对于±45°铺层,周向应力分别在近乎45°和-45°的位置达到最大,沿着挤压面呈非对称分布,对于90°铺层,随着θ不断地偏离0°角,其周向应力先上升后下降至峰值.对比挤压面的孔周径向应力,可见周向应力的分布规律恰好与其相反,又因为一点的周向应力与径向应力正交,故可知周向应力最大点处方向也是与铺层纤维方向平行的,这就说明了铺层的纤维方向是孔周径向应力和周向应力的主要承载方向.

3 极限承载力影响因素分析

3.1 搭接形式对夹芯板极限承载力的影响

保持螺栓的螺杆与夹芯板和钢板接触面积不变,将单剪搭接形式变为双剪搭接形式,并且采用相同的材料参数、失效准则、刚度退化系数等,建立了对应的有限元模型,见图8.其中钢板的厚度为5 mm.

图8 复合材料夹芯板单钉双剪搭接有限元模型

经有限元计算,得到复合材料夹芯板单钉双剪搭接接头的极限承载力为32.104 kN,相比较单剪搭接接头提升了7.8%,因此双剪搭接接头拥有更强的承载能力,这与文献[7]中得到的结论一致.图9对比了两种搭接形式的接头在破坏时刻螺栓孔壁上基体失效的分布情况,夹芯板单剪搭接接头孔壁上的损伤分布在厚度方向呈阶梯形,靠近下面板的位置失效范围较小,越靠近上面板,失效范围越大,而夹芯板双剪搭接接头孔壁上的损伤则更加均匀,厚度方向上失效程度基本一致.

绿色是普洱的自然本色、生命底色、发展特色,是普洱最大资源禀赋。厚植绿色根基,传承绿色文化,发展绿色产业,构建绿色社会,打造绿色品牌,推动经济社会高质量跨越式发展,既是普洱贯彻习近平生态文明思想的必然要求,也是促进人与自然和谐发展,打造绿色发展的普洱样本,争当生态文明建设排头兵的具体行动。绿色普洱是中国的,也是世界的,为人类绿色发展贡献智慧和力量,是普洱义不容辞的责任。

图9 两种搭接形式接头的孔壁基体失效对比

3.2 宽径比和端径比对夹芯板极限承载力的影响

以双剪搭接接头为研究对象,其他参数不变,改变接头的宽径比和端径比,其中宽径比W/D取值为2、2.5、3、4、5,端径比E/D取值为1、1.5、2、2.5、3,计算分析了共25组不同宽径比端径比组合的夹芯板接头,计算得到各组接头的极限承载力见图10.

图10 宽径比和端径比对接头极限承载力的影响

由图10可知:

1) 对于宽径比W/D而言,双剪搭接接头的极限承载力随着宽径比的增加而增大,当W/D处于2~2.5的范围时,除去E/D=1的接头,随着宽径比的增大,接头的极限承载力飞跃式地提升,而当W/D处于2.5~5的区间时,随着宽径比的增加,接头的极限承载力提升较为缓慢,甚至当端径比E/D=3时,接头承载力还出现了随宽径比增大而减小的现象.

2) 对于端径比E/D,承载力随之变化的规律与宽径比类似,随着E/D的增大,接头的承载力整体呈现先增大后减小的趋势,除去W/D=2的接头,当E/D处于1~1.5的范围时,随着端径比的增加,接头的极限承载力同样飞跃式地提升,随后端径比增加,接头的极限承载力提升速度放缓,当E/D增加到2.5时,大部分接头的承载力开始下降.

3) 横向对比图中的承载力变化曲线,发现当W/D=2或是E/D=1时,接头的承载力明显低于其他组参数配置.

宽径比的变化会影响接头整体的拉伸刚度,甚至改变接头的失效模式.图11为当端径比E/D=2.5,W/D分别取2、2.5、3接头最终破坏时基体的失效区域对比.

图11 宽径比对接头失效模式的影响

同样地,端径比的变化会影响接头的剪切刚度进而改变接头的失效模式,图12为当宽径比W/D=4,E/D分别取1、1.5、2接头最终破坏时基体的失效区域对比.

图12 端径比对接头失效模式的影响

当E/D=1时,失效萌生于夹芯板外边缘区域并向孔受挤压面扩展,随后沿着板宽方向继续扩展直至接头发生破坏,值得注意的是基体的失效为拉伸失效,这是因为螺栓孔离孔边过近,在受到螺栓挤压时,板边缘的抗弯刚度较低,产生较大的面内弯曲变形,夹芯板外边缘产生较高的拉伸应力,见图13.通过以上描述的接头破坏过程的特征可以判断出接头整体破坏表现为劈裂破坏[8].

图13 夹芯板外边缘面内弯曲变形产生的横向拉伸应力

随着端径比的增加,接头的基体失效由夹芯板外边缘向螺栓孔挤压面的扩展逐渐转变为由螺栓孔受挤压面向外扩展,虽然E/D=1.5时基体的失效仍然贯穿孔周到夹芯板外边缘,但实际上基体的失效主要为由螺栓孔受挤压面向外扩展的基体压缩失效,同时沿着板宽方向的基体拉伸失效程度也明显降低,这是大部分接头在E/D由1变为1.5时极限承载力飞跃式提升的原因.

对于夹芯板双剪单钉搭接接头,表5为各种宽径比、端径比水平的接头整体破坏模式.由表5可知:当W/D<2.5时,接头整体主要为拉伸破坏,当E/D<1.5时,接头整体主要发生劈裂破坏,当W/D=2.5且E/D>1.5时,接头整体发生拉伸与挤压混合破坏模式,当1

表5 夹芯板双剪单钉搭接接头破坏模式汇总

3.3 孔径对夹芯板极限承载力的影响

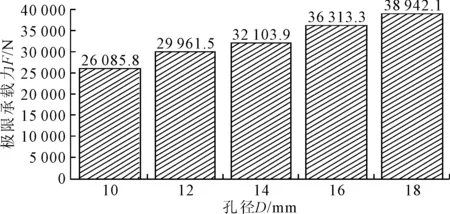

不改变其他参数,采用理想无间隙配合方式,研究双剪搭接接头在螺栓孔孔径D分别取10,12,14,16,18 mm时极限承载力的变化,计算结果见图14.

图14 孔径对接头极限承载力的影响

由图14可知:随着孔径的增大,接头的极限承载力大致呈线性上升的趋势.以D=10,14,18 mm的三种接头为例,分析三者在接头破坏时刻的基体失效的分布情况,见图15.

由图15可知:三种接头整体均表现为挤压失效,基体失效均由螺栓孔受挤压面萌生并向夹芯板板长方向扩展,不同的是当D=10 mm时,失效区域类似矩形形状,随着孔径的增加,四种失效模式的范围在增大,形状也逐渐趋于扇形,且扇形的圆心角也随之扩大.

基于此现象,提取了接头在外载荷为5 kN时第一层0°铺层的孔周径向应力,见图16.由图16可知:当D=10,12 mm,且孔周接触角θ在-30°~30°时,夹芯板孔周的应力集中比较明显,因此损伤区域形状接近于矩形,随着孔径的增加,孔周的应力集中程度逐渐下降,孔周受力更加均匀,因此损伤的范围沿着螺栓孔环向扩大,沿着板长方向缩小.

图16 五种孔径水平接头0°铺层的孔周径向应力对比

4 结 论

1) 夹芯板单钉单搭接接头0°、90°铺层的孔周应力大体上呈对称式分布,45°、-45°铺层的孔周应力分布不对称;铺层的最大孔周径向应力和周向应力方向均与铺层纤维方向保持一致.

2) 夹芯板单钉双剪搭接接头的极限承载力相比单剪搭接接头提升了7.8%,且其螺栓孔壁在厚度方向上损伤分布更加均匀.

3) 宽径比与端径比的变化会改变夹芯板单钉双剪搭接接头的整体破坏模式,当W/D<2.5时,接头主要为拉伸破坏,当E/D<1.5时,接头主要发生劈裂破坏,当W/D=2.5且E/D>1.5时,接头发生拉伸与挤压的混合破坏模式,当1

4)孔径的改变会影响接头孔周损伤的环向均匀程度,当D=10 mm时,失效区域类似矩形,随着孔径的增加,孔周的应力集中程度逐渐下降,孔周受力更加均匀,因此损伤的范围沿着螺栓孔环向扩大,沿着板长方向缩小.