基于温度自调节的温拌沥青混合料路用性能与疲劳性能研究

陈 芳, 杨秋菊

(新疆交通建设集团股份有限公司, 乌鲁木齐 830011)

沥青路面在服役环境复杂的西北地区,常出现各种病害,因高寒、高热等气候环境导致其出现开裂、水损害[1-3]。为提高该地区沥青路面的使用寿命,降低其病害出现几率,一些先进的改性剂或修复剂掺入了沥青混合料,如聚氨酯、自修复微胶囊、相变材料等[4-5]。其中,掺入相变材料被认为是在温度变化频繁地区缓解路面服役状况的有效技术之一,且被广泛关注。该材料在高温环境下能激发内部的储能机制,在低温环境中能释放部分热量可自适应环境温度,从而达到减少极端环境对路面破坏作用[6]。

在材料制备方面,苗成成[7]利用水性聚氨酯反射涂料制备了具有温度自调节的相变材料,并探究了其协同降温功效。此外,将相变材料注入微胶囊,并将其掺入沥青混合料,是实现温度自调节的另一有效途径[8]。研究表明相变材料的掺入并不会对沥青的路用性能造成显著影响。当前,相变材料在沥青路面中的应用重点是掺入各种沥青混合料,并进行性能比较和评估。谭海勤[9]研究了PEG2000/硅溶胶相变材料的配比和掺量对沥青混合料调温效果的影响,通过路用性能测试得出最佳掺量为3%;郭伍军等[10]通过室内车辙试验,论证了相变材料在降低温度和改善车辙方面的功效;符适等[11]通过室内试验分析了自调节材料掺量对空隙率、稳定度及路用性能的影响,并指出可降低密集配路面24 ℃~4 ℃;张瑜[12]通过跟踪现场试验路,评价了相变自调温材料在冬季和夏季的应用效果,并指出该材料可有效降低沥青混合料对温度的敏感性;武昊等[13]研究了相变材料对多孔沥青混合料的路用性能和抗凝冰性能,发现复合作用下能提高32.6%的融冰效果;另外,相变材料也被应用于沥青微表处混合料以提高其融冰速率[14]、多孔水泥混凝土提高缓凝效果[15]等。目前,相变材料也被应用于结构的优化中,如改善多层复合结构的降温效果[16]。

由此可见,相变材料在改善复杂气候环境下沥青路面的服役状态具有显著的效果,但随着我国大力推崇绿色环保沥青路面材料,将相变材料与环保沥青路面结合是实现路面生态设计的重要战略之一。目前将相变材料应用于温拌沥青材料中的研究报道极少,为此,本文开展基于温度自调节的温拌沥青混合料设计研究,分析不同相变材料掺量下对沥青混合料温度调节性能、路用性能不同工况下的疲劳性能,并以此推荐适宜的温度自调节温拌沥青混合料配合比,以支持复杂服役环境地区的生态化沥青路面设计。

1 原材料和试验方法

1.1 原材料及其特性

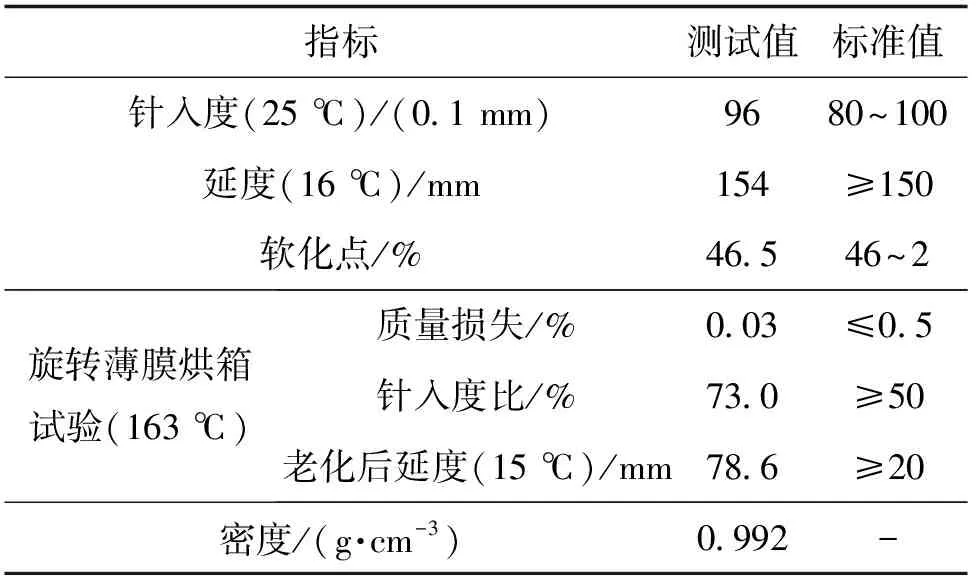

本研究立足新疆某公路项目,结合当地高寒、重交通等服役环境,选择90#基质沥青。按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)对沥青的基本特性进行测试,结果如表1所示,各项技术指标均满足规范要求。集料为玄武岩碎石和石灰岩矿粉,其中,碎石的最大粒径为16.0 mm,密度为2.820 g/cm3~2.910 g/cm3,矿粉表观密度为2.710 g/cm3。按照《公路工程集料试验规程》(JTG E42—2005)对集料的压碎值、吸水率、含泥量等物理性质进行测试,结果均满足试验要求。按照《公路沥青路面施工技术规范》(JTG F40—2004)选择了AC-13的级配中值,集料的合成级配如图1所示。

图1 AC-13级配曲线

表1 90# 石油沥青基本特性

选用沈阳某科技公司的温拌剂,密度为0.92 kg/cm3,20 ℃粘度为520 mPa·s,其余各项均满足试验要求。此外,根据前期研究和试验,确定温拌剂的掺量为0.6%,搅拌时间为10 min,并基于等效原理确定温拌沥青拌合温度。选用的相变材料来源于深圳某材料科技公司,是一种长方体颗粒型的调温材料,将其直接与集料混合均匀后按照标准流程拌制沥青混合料,主要技术指标如表2所示,其中相变形式为固固相变,即在加热80 ℃后仍为固态。

表2 相变材料基本特性

1.2 相变-温拌沥青混合料配合比设计

根据《公路沥青路面施工技术规范》(JTG F40—2004)的技术要求,基于相变特性的温拌沥青混合料路用性能的研究,主要设计流程包括最佳油石比及温拌沥青拌合温度确定,不同相变材料掺量下的路用性能试验,并在此基础上,综合考虑各项性能确定最佳配合比设计参数。

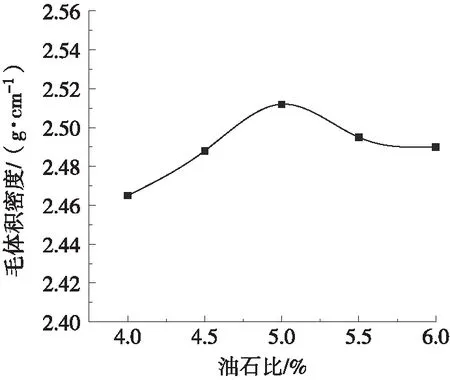

1.2.1 确定最佳油石比

以基质沥青为基础,参考已有研究设定最佳基准油石比为5.0%,以梯度为0.5设计候选集,即油石比为4.0%、4.5%、5.0%、5.5%、6.0%。按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中规定的马歇尔试验法,绘制出不同沥青用量下的毛体积密度、稳定度、流值、空隙率指标,以此确定最佳油石比,试验结果如图2所示。由图2可知,油石比为5.0%时,各项指标均满足要求。

(a) 毛体积密度

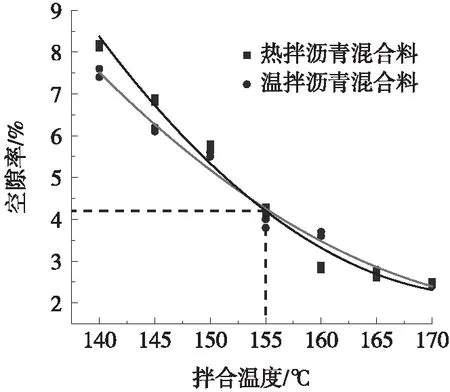

1.2.2 确定温拌温度

温拌沥青混合料的拌合温度根据等效原理确定,即以普通热拌沥青混合料体积参数为基准,通过测试不同拌合温度下温拌沥青的空隙率,绘制出空隙率随拌合温度的变化曲线,如图3所示,以寻找达到设计空隙率的温度值。图3结果表明,该温拌沥青混合料的拌合温度为155 ℃。

图3 温拌温度的确定

1.2.3 路用性能试验

为探究相变材料掺量对沥青混合料的影响,选择了0%~0.5%的掺量,即0%,0.1%、0.2%、0.3%、0.4%、0.5%,共6组,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的要求成型试件,分别对上述形成的相变-温拌沥青混合料的调温性能、低温抗裂性、高温稳定性、水稳定性进行测试。其中,采用标准马歇尔试件,结合埋入式温度传感器监测温度变化情况;采用间接拉伸试验、车辙试验、冻融劈裂试验分析其路用性能。

1.2.4 耐久性能试验

在上述基础上,除基本路用性能及调温性能外,利用三点弯曲试验分析了冻融和老化作用下混合料的疲劳损伤特性,并通过拟合分析相变-温拌沥青混合料长期疲劳性能。

2 试验结果及分析

2.1 温度调节性能

不同相变材料掺量下的调温效果如图4、图5所示。其中,图4(a)和图5(a)表示混合料随着时间延长温度逐渐下降过程中,相变材料对温度降低的抑制作用(温度和、温度差),即升温效果;图4(b)和图5(b)代表相变材料的降温效果;上述2种情况分别代表了混合料在低温和高温条件下服役环境,相变材料的作用是在低温条件下可一定程度上抑制温度的下降或下降速率,或高温条件下温度的升高或升高速率。图4、图5结果表明,无论是降温还是升温条件下,温拌沥青混合料的调温效果均随相变材料掺量增加而显著提升。以0%掺量试验组为基准,达到相同环境温度时,相变材料能延缓降温或延缓升温的时间约5 min~30 min,且延时效果与掺量呈显著正相关。

(a) 相变材料的升温效果

(a) 相变材料的升温效果

由图4(a)和图5(a)可知,对于升温情况,不同掺量下的温拌沥青几乎均在30 min后达到稳定,其中0.1%~0.2%掺量下的升温效果不显著,稳定后的升温范围分别为-0.05 ℃~0.4 ℃、-0.05 ℃~0.8 ℃,而0.3%~0.5%升温效果则非常显著,分别为0.2 ℃~1.2 ℃、0.6 ℃~1.95 ℃、0.7 ℃~2.7 ℃,最大升温效果与掺量呈显著的正相关。

而对于降温效果,由图4(b)和图5(b)可知,对达到同一高温时间的延迟与升温效果的规律一致。其中,0.1%~0.2%掺量下降维效果分别为-0.35 ℃~1.4 ℃、-0.7 ℃~1.5 ℃,2种掺量下的长期降温效果差异不显著,而类似地,0.3%~0.5%掺量下的最大降温效果分别为-3.45 ℃、-4.17 ℃、-4.9 ℃,长期降温效果分别为-2 ℃、-3.1 ℃、-3.2 ℃。与升温效果不同的是,降温效果在70 min~90 min内出现了降温效果的峰值,且掺量越大,峰值越高,而0.3%~0.5%掺量下的变化率最大。

2.2 路用性能

2.2.1 高温稳定性

考虑到新疆地区沥青路面的服役环境,除60 ℃的标准试验温度外,还设置了40 ℃的试验环境,不同相变材料掺量下的动稳定度如图6所示。图6(a)车辙试验结果表明,不管是何种试验温度,温拌沥青混合料的动稳定度随着相变材料掺量增加而逐渐降低,表明其高温稳定性越差,最大可降低0.06%~24.2%动稳定度。

(a) 动稳定度

与未掺入相变材料的对照组相比,每0.1%的相变材料将造成平均0.70~0.76的高温稳定性损失,且从图6(b)可知,0.2%~0.3%时的损失速率变化较其他掺量平缓。而对于不同的试验温度,60 ℃的动稳定度低于40 ℃的,随着相变材料的掺入,其动稳定度衰减率比40 ℃的低0.45%~1.97%,且0.2%~0.3%掺量下对应的衰减速度更平缓,平均降低10.7%~13.1%动稳定度。这是因为相变材料在拌合过程中具有相对较大的颗粒尺寸,分布不均匀是导致其高温稳定性受影响的原因之一,因此随着掺量的增加,动稳定度的衰减率逐渐增高。另外,其内部含有的不饱和酸将影响沥青混合料的粘结性,使得在高温条件下与集料的粘结力下降,这从图6中相同掺量下不同温度对应的衰减率可得到相应验证。

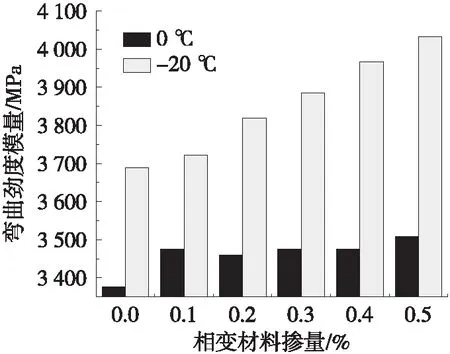

2.2.2 低温抗裂性

通过对不同相变材料掺量下成型的试件进行低温下小梁弯曲试验,测试其最大抗弯拉强度,并计算弯曲劲度模量,结果如图7所示。由图7(a)可知,在相同掺量下,随着温度降低,弯曲劲度模量显著增加,且在低温条件下增加的效果越显著。

(a) 弯曲劲度模量

无论是何种测试温度,随着相变材料掺量的增加,弯曲劲度模量逐渐增加,表明相变材料将降低低温抗裂性约0.01%~0.1%。以0 ℃下的试验结果为基准,计算出不同掺量在不同试验温度下的劲度模量增长率,结果如图7(b)所示。在相同的试验温度下,随着相变材料的掺加,弯曲劲度模量的增长率先增大后减小,且在0.3%处出现拐点。

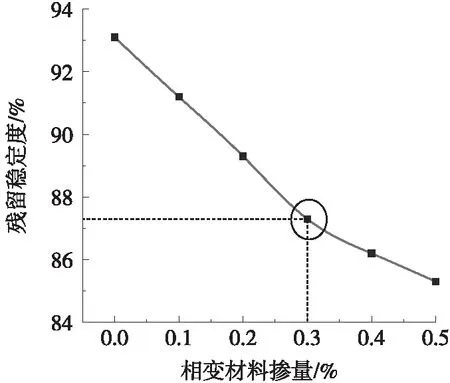

2.2.3 水稳定性

分别按照浸水马歇尔试验和冻融劈裂试验测试了不同相变材料掺量下温拌沥青混合料的水稳定性,结果如图8所示。从图8(a)可知,随着掺量的增加,残留稳定度成二次型曲线下降,其中在0.3%掺量下达到拐点。而劈裂强度比则随着相变材料掺量增加呈先增加后减小的趋势,且在0.3%掺量下达到峰值,此时抗水损害的效果最高。

(a) 残留稳定度

产生上述差异的主因:残留稳定度试验是在水浴环境(60 ℃)下进行的,此时沥青相对较软,相变材料的增加易导致这种效果被放大,从而使得残留稳定度持续下降;劈裂强度是在25 ℃下进行,此时沥青材料和相变材料并不会因试验温度受显著影响,而随着掺量的增加,内部不均匀性使得其粘结性变差,从而降低劈裂强度比,即抗水损害性能降低。

2.3 抗疲劳性

对不同掺量下的相变-温拌沥青混合料进行了三点弯曲小梁疲劳试验,考虑新疆地区高寒强紫外线的服役环境,分别进行了常规条件下的疲劳性能测试,以及冻融循环、老化条件下的疲劳性能测试,试验结果如图9和表3所示。相关结果分析如下:

(a) 疲劳寿命-冻融

表3 不同掺量下在不同测试环境中的疲劳性能损失量

1) 总体上,不论在何种条件下开展疲劳测试,结果均表明,随着相变材料掺量的增加,疲劳寿命逐渐减小,且存在显著的正相关,表明在获得调温效果和疲劳寿命之间应取得平衡。

2) 尽管不同冻融循环次数下的疲劳寿命随相变材料掺量的变化总体呈下降的趋势,但存在差异性。随着冻融次数增加,疲劳寿命次数衰减率将增大,且15次冻融条件下的疲劳寿命与相变材料掺量几乎成显著的线性相关。此外,从不同冻融次数产生的衰减效果可知,掺量在0.2%~0.3%内的疲劳寿命衰减率较为平缓,且相较对照组,其疲劳寿命衰减率为24.3%~56.2%、20.3%~60.1%,而0.4%将达到最大值,为72.0%。

3) 老化作用下产生的疲劳性能衰减率与对照组相似,相较对照组相比,掺量为0.1%下的疲劳寿命下降幅度最小,为7.62%~21.23%,而0.4%时达到最大值,为25.36%~39.89%。这表明随着相变材料掺量的增加,产生的疲劳寿命衰减量呈先减小后增大再减小的趋势,且在0.2%处达到峰值。

综上所述,根据相变-温拌沥青在不同环境中的温度调节性能及调解率(推荐掺量为0.2%~0.3%),高温稳定性(推荐掺量为0.2%~0.3%)、低温抗裂性及水稳定性能(推荐掺量0.3%),以及不同工况下的疲劳性能(推荐掺量为0.1%或0.3%),综合考虑成本的影响,本文推荐用于温拌沥青的相变材料的掺量为0.3%,此时可综合考虑上述调温性能、路用性能及疲劳性能,从而实现在新疆高寒、高紫外线等地区得到应用和进一步推广。

3 结论

本文通过室内试验,基于相变材料特性制备了相变-温拌沥青混合料,研究了不同相变材料掺量下对沥青混合料的温度调节性能、高温稳定性、低温抗裂性以及水稳定性,以及常规条件下、冻融条和老化条件下的疲劳性能,并基于此得出了相变材料的最佳推荐用量,主要得出如下结论:

1) 相变-温拌沥青混合料的调温效果与相变材料掺量呈显著的线性相关,0.1%~0.5%掺量下能延缓升温或降温时间5 min~30 min,最大升温、降温效果分别为2.7 ℃、4.9 ℃。

2) 相变-温拌沥青混合料的动稳定度随相变材料掺量增加而降低,0.1%~0.5%的相变材料将造成0.06%~24.2%的高温稳定性损失,且0.2%~0.3%时的损失速率变化较其他掺量平缓,为10.7%~13.1%。

3) 随着相变材料的掺加,沥青混合料弯曲劲度模量逐渐增加,其增长率先增大后减小,尤其不利于低温条件下维持低温抗裂性,且在0.3%处出现拐点,此时将降低0.5%的低温抗裂性。

4) 残留稳定度和劈裂强度比与相变材料的掺量呈现不同的规律,表明相变材料的水稳定性受试验温度的影响,其敏感性高,但0.3%掺量时是2种水稳定性演化曲线的拐点或峰值点。

5) 相变-温拌沥青混合料的疲劳寿命随相变材料掺量的增加逐渐减少,在掺量为0.2%时冻融条件和老化条件下的疲劳性能损失均达到峰值,综合考虑各项性能,推荐采用0.3%作为相变材料的最佳掺量。