基于MOGA遗传算法的摩擦型高强螺栓设计参数优化研究

黄少威, 黄林杰, 孙 卓

(1.广东承信公路工程检验有限公司, 广州 511400; 2.广州大学, 广州 510006)

随着中国钢铁产能和新型高强桥梁用钢研发技术的不断提高,极大地推动了装配化和模块化钢结构的迅猛发展[1],实现快速装配化施工是现代桥梁的发展目标之一。摩擦型高强螺栓因其适用于承受动力作用,整体刚度好,是现代装配式钢桥的一种重要连接方式,而诸如盖板厚度、中板厚度、孔径等设计参数的合理性是避免高强螺栓提前发生滑移、剪切等破坏的关键[2]。中美欧[3-5]的钢结构设计规范对比分析表明,目前各国规范在螺栓材性方面规定比较接近,但对摩擦型高强螺栓的设计参数取值存在一定差异,而高强螺栓设计参数则直接影响其力学性能。摩擦型高强螺栓设计参数与力学性能相互关系,以往研究主要采用物理模型试验与数值模拟相结合的研究方法[6-8],但数值模拟主要采用多因素单目标的方法,难以综合考虑多目标的影响。基于此,本文根据以往试验结果,拟采用多因素多目标的数值模拟方法对M20高强螺栓设计参数进行优化研究,旨在为进一步细化摩擦型高强螺栓规范的相关规定提供借鉴和参考。

1 摩擦型高强螺栓数值分析模型

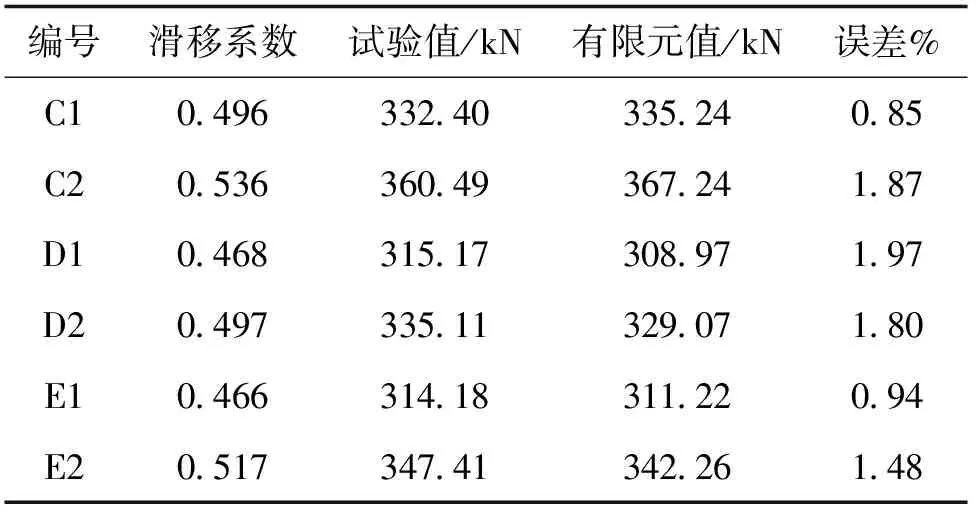

我国现行规范[9]正式颁布于2011年,国内摩擦型高强螺栓的相关试验主要集中于2005年左右。为验证有限元模型方法的准确性,经综合比较,本文建立了与文献[7]试验试件相同的有限元模型。模拟过程中尽可能让模型加载条件与实际试验条件保持一致,并将有限元计算结果与实测数据进行对比,验证模型的可行性。考虑研究方法的同一性,本文研究对象仅针对M20型螺栓连接方式。根据文献[6]的研究结果,大圆孔和短槽孔的使用不会对安装以后螺栓的预拉力产生很大影响,这2种孔型螺栓的滑移性能与标准孔相差不大,故本文进行有限元建模时仅对圆心扩孔型螺栓进行研究。本文对文献[7]中所给出编号为C1、C2、D1、D2、E1、E2的试件进行数值模拟,其中C1、C2试件为标准孔,D1、D2、E1、E2试件为大圆孔,如表1所示。摩擦型高强螺栓构造上主要由盖板、中板、螺帽、螺栓以及垫圈5大构件组成,所采用材质为20MnTiB钢的10.9级高强摩擦型螺栓[9],试件具体构造和尺寸如图1所示。加载方式采用在有限元模型盖板端施加固定约束,而中板端施加位移荷载。根据承载力随位移的变化情况,确定板间位移为1 mm时所对应的承载力为抗滑移荷载。

单位:mm

表1 数值模型的试件尺寸构造

本文采用ANSYS对摩擦型高强螺栓建立有限元模型,其中螺栓及螺帽采用圆柱体Solid187单元模拟,高强螺栓预紧力采用Prets179预紧单元模拟,各接触面状态由接触单元Conta174和目标单元Targe170模拟。中板与盖板、垫圈与螺栓及垫圈与盖板之间接触面采用Frictional类型接触进行模拟,并将摩擦系数设置为0.45,螺栓杆身与孔壁之间接触采用Frictionless类型接触模拟。通过定义预紧单元,螺栓预紧力选定螺栓圆柱表面采用bolt pretension工具模拟施加,能较好反映真实环境下螺栓的预紧过程,拉伸荷载则通过displacement命令对中板端面直接施加面荷载。根据文献[8]的研究成果,在施加预紧力时预拉伸单元的受力,以及预紧力及水平拉力所导致的材料屈服均为高度的非线性行为,弹塑性材料模型采用了双线性随动强化模型。为了可准确得到模型力学响应,在求解器中将初始增量步设置为0.002,最小增量步为1×10-5,最大增量步设置为1,最大增量步数为1 000,并采用直接法进行求解。为减少模型计算成本,提高求解效率,只建立对称半结构模型进行分析,有限元模型如图2所示,计算结果如表2所示。

图2 基本试件的对称半结构有限元模型

表2 数值计算结果与文献试验数据的对比分析

从表2可以看出,有限元数值计算结果与试验实测结果比较接近,误差在2%之内,表明有限元模型较为准确,可进行下阶段的数值模拟分析。

2 摩擦型高强螺栓参数灵敏性分析

灵敏性分析是一种评估由于设计变量或参数变化引起的结构响应特性变化率的方法。在进行结构优化设计时,灵敏性分析的结果可为最优解的确定提供搜索方向,在结构参数较多的情况下,确定对结构响应影响较大的主要结构参数,可为结构优化缩减计算成本。为研究不同参数对摩擦型螺栓力学性能的影响,确定不同力学性能所对应的最佳参数范围,本节先将高强螺栓模型进行参数化,并通过参数灵敏性分析,从而筛选出对高强螺栓性能影响较大的变量,为后续优化研究提高效率和针对性。

2.1 设计参数及试验设计

1) 设计参数

根据图1摩擦型高强螺栓的构造特点,其力学性能主要受盖板厚度t1、中板厚度t2、孔径d1、螺帽厚度t3、垫圈厚度t4、垫圈内径d2、垫圈外径d3和螺帽直径d4这8个设计参数的影响,并将其作为灵敏性分析的设计变量。根据规范[9]相关规定以及以往研究成果[7],确定了各设计参数的取值范围,如表3所示。

表3 主要尺寸参数及其取值范围 mm

2) 试验设计

试验设计是一种安排试验和分析试验数据的数理统计方法,其能够通过合理的试验方案、较短的试验时间及较少试验样本点数目,来达到以较低试验成本就能得到理想的试验结果的目的。土木工程最常采用的试验设计方法是正交试验设计法,但在本文的研究中,所涉及的影响因子有8个,每个因子的水平亦难以细分,所设计的试验样本数量将十分庞大。而最优拉丁超立方体设计法[10]是一种伴随系统工程思想和计算机技术快速发展应运而生的试验设计方法,是在随机拉丁超方设计的基础上进行的改进算法。相较正交试验设计方法,该方法能以同样的样本点数考虑更多不同情况下的组合,具有更好的空间分布性及样本均匀性。基于此,本文在试验设计时采用最优拉丁超立方体设计方法对设计变量进行抽样,共抽取了81个随机样本点,并利用有限元模型计算各样本点所对应的抗滑移承载力、预紧力、中板应力及摩擦应力等力学响应值。

2.2 灵敏性分析

通过将8个设计参数作为灵敏度分析的输入变量,并以抗滑承载力、预紧力、中板应力和摩擦应力4大摩擦型高强螺栓力学性能重要指标作为输出变量,对摩擦型高强螺栓连接系统进行多参数多性能指标的灵敏性分析。根据有限元模型计算结果,其典型应力分布如图3所示,灵敏度计算结果如图4所示。从图4可以看出,4大力学性能的灵敏度受不同设计参数的影响,主要影响规律如下:

(a) 中板应力分布

(a) 抗滑承载力

1) 抗滑承载力灵敏度影响较大的3个变量为盖板厚度t1、孔径d1和中板厚度t2,灵敏度大小分别为54.1%、19.4 %、7.3%。而另5个变量螺帽厚度t3、垫圈厚度t4、垫圈的内径d2、垫圈外径d3和螺帽直径d4灵敏度很小,接近于零,可认为与抗滑承载力无明显相关关系。

2) 考虑预紧力灵敏度影响较大的2个变量为盖板厚度t1和中板厚度t2,灵敏度大小分别为31.7%和17.8%。而另6个变量孔径d1、螺帽厚度t3、垫圈厚度t4、垫圈内径d2、垫圈外径d3、螺帽直径d4灵敏度相对较小。

3) 中板应力灵敏度较大的3个变量为盖板厚度t1、中板厚度t2和孔径d1,灵敏度大小分别为31.3%、20.9%和8.8%。而另5个变量螺帽厚度t3、垫圈厚度t4、垫圈内径d2、垫圈外径d3、螺帽直径d4灵敏度很小,接近于零,可认为与中板应力无明显相关关系。

4) 摩擦应力灵敏度较大的3个变量为盖板厚度t1、螺帽直径d4和孔径d1,灵敏度大小分别为21.6%、17.6%和12.8%。而另5个变量中板厚度t2、螺帽厚度t3、垫圈厚度t4、垫圈内径d2及垫圈外径d3摩擦应力灵敏度较小,可认为与摩擦应力无明显相关关系。

经综合分析考虑,摩擦型高强螺栓抗滑承载力、预紧力、中板应力及摩擦应力4大力学性能指标主要受4个设计变量盖板厚度t1、中板厚度t2、孔径d1和螺帽直径d4的影响。以上设计变量对其性能影响最大的原因在于它们直接关联几何形状、接触面积、刚度以及载荷分布等关键因素。其中较大的盖板厚度会直接影响其受力面积、分散载荷,从而降低中板和螺栓的应力集中;较大的中板厚度可提供更大的刚度、降低连接中的位移,有助于提高抗滑承载力;较大的孔径可提供更大的接触面积,从而增加摩擦力,有助于提高抗滑承载力;较大的螺帽直径可提供更大的预紧力,增加连接的紧固度,有助于提高抗滑承载力。

3 基于MOGA遗传算法的设计参数优化

1) 多目标优化数学模型

由于研究所涉及摩擦型高强螺栓连接的力学性能指标与设计变量较多,属于4目标4因子的数学关系,且考虑高强螺栓连接本身受力的复杂性,难以用一个统一的确切函数关系来描述力学性能与参数之间的关系。而此类问题的以往研究更多采用单目标优化的数学方法,存在局部最优问题,即优化后有的力学性能提升明显,而有的力学性能反而下降。为解决该问题,获得高强螺栓综合最优性能,对高强螺栓进行多目标优化,研究设计参数对最大抗滑承载力、最大预紧力、最大中板应力和最大摩擦应力4个子目标同时进行优化时结构最优性能的影响。基于此,建立的多目标优化的数学模型见式(1):

Minimizefm(x)m=1,2,…,M

S.Tgj(x)≤0j=1,2,…,M

hk(x)=0k=1,2,…,K

(1)

2) MOGA多目标遗传算法

构建完可靠、精确的多目标优化数学模型后,尚需合适的求解特定问题的优化算法。遗传算法作为结构优化设计近年兴起的多目标优化算法,能够利用生物学中遗传与进化的机制模拟自然进化过程,通过由代之间潜在解构成的种群实现多向及全局性的搜索。相对传统的准则法和规划法,遗传算法可不考虑目标空间凹凸性、目标函数的可导性,寻优过程易获得全局最优解,尤其在复杂的多目标问题上优势更大[11]。MOGA多目标遗传算法是应用较为广泛的一种遗传算法,属于NSGA-II[12]非支配排序算法的变种,支持多目标以及多约束问题的求解,较为适合解决全局最大或最小值问题,同时可规避局部最优的陷阱。

3) 多目标优化结果与分析

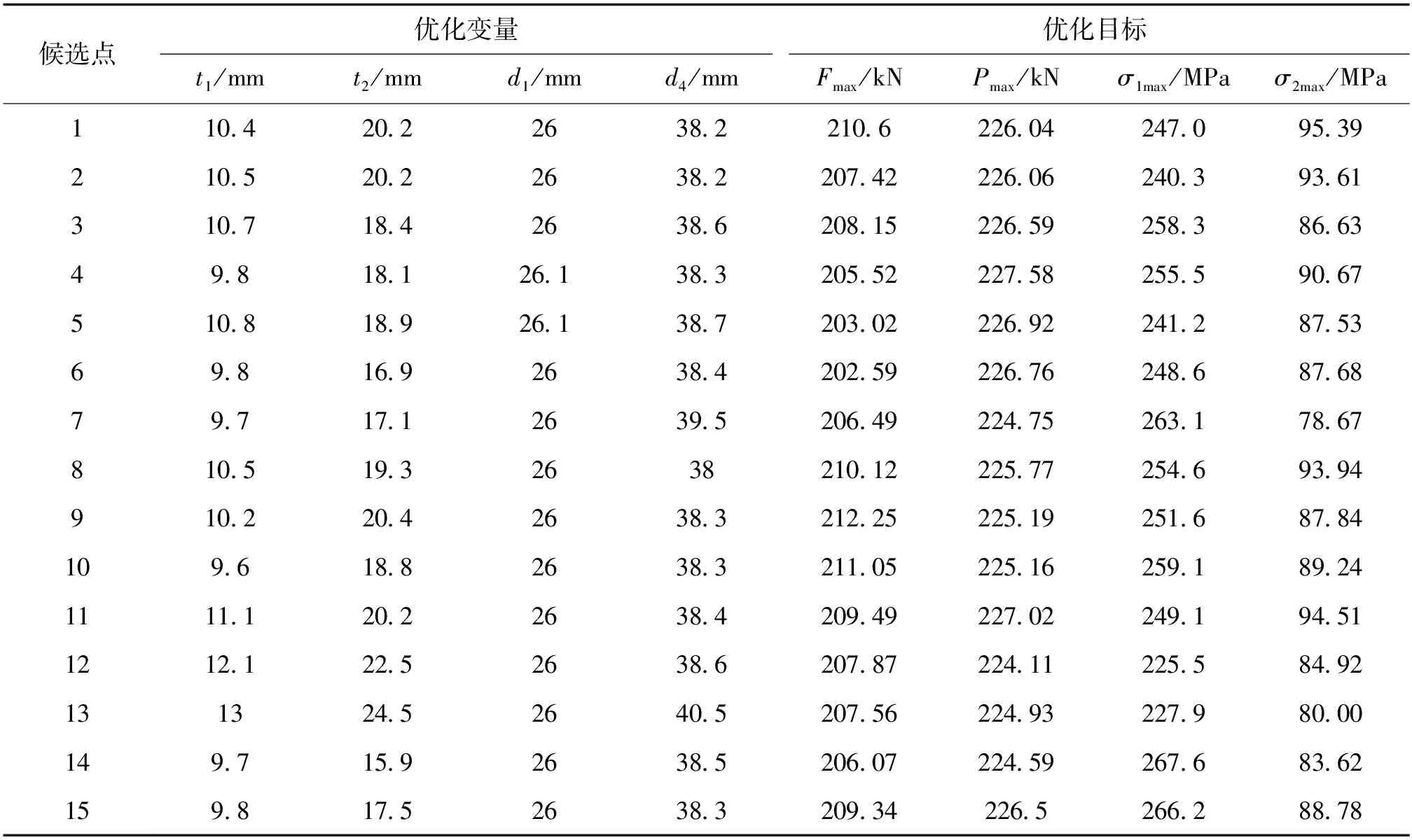

现将盖板厚度t1、中板厚度t2、孔径d1、螺帽直径d4作为设计变量,以抗滑承载力F、预紧力P、中板应力σ1、摩擦应力σ2这4个状态变量作为约束条件,同时以Fmax、Pmax、σ1max、σ2max为优化目标,建立多目标优化模型。利用MOGA多目标遗传算法对摩擦型高强螺栓进行多目标优化,挑选优化效果较好的15个候选点结果进行分析,各候选点设计量值及目标计算结果如表4所示,相对初始值变化量如表5所示。

表4 各候选点优化后设计变量及优化目标结果

表5 优化候选点相对初始值的变化量 %

从表4和表5可以看出,优化后设计变量t1取值范围为9.6 mm~13 mm,相对变化范围为-19.7%~8.0%;t2取值范围为15.9 mm~24.5 mm,相对变化范围为-33.70%~2.2%;d1取值范围为26 mm~26.1 mm,相对变化范围为0%~0.3%;d4的取值范围为38 mm~40.5 mm,相对变化范围为-5.0%~1.30%。总体而言,经过多目标优化,相较表3初始值,摩擦型高强螺栓连接盖板厚度t1平均减小了9.1%,中板厚度t2平均减小了16.7%,螺帽直径d4平均减小了4.3%,而孔径d1则无明显变化。此外,优化候选点的盖板厚度与中板厚度比值均大于0.5,与规范[9]规定一致。针对M20高强螺栓设计参数优化结果表明,初始选定的孔径26 mm、直径38 mm螺帽能充分发挥高强螺栓性能,但盖板和中板偏大,难以满足螺栓连接性能要求。

从表4和表5还可以看出,优化目标Fmax取值范围为202.59 kN~212.25 kN,相对变化范围为0.8%~5.6%;Pmax取值范围为224.11 kN~227.58 kN,相对变化范围为2.8%~4.4%;σ1min取值范围为225.5 MPa~267.6 MPa,相对变化范围为31.00%~55.4%;σ2max取值范围为78.67 MPa~95.39 MPa,相对变化范围为11.30%~49.50%。相较表3初始值,经过优化后,各方面性能相比优化前均有提升。由表5可以看到,优化后目标Fmax、Pmax、σ1min、σ2max较优化前变化范围分别为:0.8%~5.6%、2.8%~4.4%、31.00%~55.4%、11.30%~49.50%。总体而言,经过多目标优化,钢板应力σ1和摩擦应力σ2两个性能指标提升明显,分别提高了46.3%及14.8%左右,抗滑承载力F和预紧力P两大性能均提高3.6%左右。中板应力σ1、摩擦应力σ2优化效果明显,而抗滑承载力F、预紧力P优化效果一般。优化结果表明,初始值和优化候选点设计参数能充分发挥螺栓的抗滑承载力和预应力,但因盖板和中板偏厚,其摩擦应力难以充分发挥,随着厚度降低,钢板应力随之提高,材料性能得到充分发挥。

综上,针对M20摩擦型高强螺栓,盖板厚度在0.44d(d为螺栓直径)、中板厚度在0.83d附近取值以及孔径取值为26 mm、螺帽直径取值为38 mm时,螺栓各项力学性能指标均较为均衡稳定。

4 结论

本文采用验证的摩擦型高强螺栓数值分析方法,首先对其力学性能主要影响参数进行了灵敏性分析,然后通过MOGA遗传算法对高强螺栓设计参数进行了多目标优化,主要结论如下:

1) 参数灵敏性分析表明,摩擦型高强螺栓抗滑承载力、预紧力、中板应力及摩擦应力4大性能指标主要受盖板厚度、中板厚度、孔径及螺帽直径4个设变量的影响。

2) 根据灵敏性分析结果,采用MOGA遗传算法对摩擦型高强螺栓进行了多参数多目标优化,优化结果表明,盖板厚度为9 mm、中板厚度为17 mm、螺栓孔径为26 mm及螺帽直径为38 mm时,螺栓各项力学性能指标均较为均衡稳定,能充分发挥螺栓连接性能。

3) 必须注意的是,目前我国摩擦型高强螺栓为定型产品,其适用连接钢板厚度等亦有相关规定。利用本文提出的方法,可供进一步细化规范相关规定参考。