不同爆破方法相结合的硬岩基坑开挖施工技术*

刘作岩,苏 杭,韩丽丽,孙培富,白晓宇

(1.青岛中建联合集团有限公司,山东 青岛 266100;2.青岛理工大学土木工程学院,山东 青岛 266520)

0 引言

随着城市建设的快速发展,城市基坑施工除了对基坑自身稳定保持高标准之外,对周边建筑物沉降变形也要进行严格控制。硬岩深基坑施工,不仅要考虑开挖深度、地下水位变化、基坑防渗等问题,还要考虑基坑底部石方的爆破处理[1]。爆破过程中产生的振动效应会影响邻近建(构)筑物的稳定,从而危害人民的生命安全[2]。已有学者对基坑爆破开挖开展了研究[3-6]。杨桂桐[7]采用Sarma法对我国高边坡爆破开挖动力稳定性进行了研究和分析,基于极限平衡理论并运用条分法计算出表示边坡稳定性的动态安全系数。陈文宇等[8]结合有限元数值模拟和现场监测结果,得到了基坑爆破开挖对邻近建筑物的动力响应规律。王薇等[9]基于橘子洲车站基坑实测数据和数值模拟结果,分析了不同炮孔布置方式的爆破差异。马海鹏等[10]对长沙某基坑石方爆破开挖区域开展了试验研究,根据多次试爆数据总结出符合基坑开挖区实际情况爆破振速的计算公式,提出并采用了爆破振动的综合控制措施。任慧敏等[11]采用连续-非连续数值模拟方法(CDEM)分析不同延迟时间及炮孔距离对爆破效果的影响,提出优化炮孔间距的有效方法。史鹏等[12]对深圳地铁某基坑施工进行数值模拟,分析爆破施工对周边建筑的影响规律,并得到爆破施工的炸药单耗量控制值。

在硬岩地层深基坑工程中,由于岩层整体性较好,需采用爆破方式开挖,传统的爆破方法容易对支护结构的稳定性造成不良影响,甚至威胁基坑周边建筑物的安全稳定,难以得到广泛应用,亟需开发针对硬岩地层的爆破方法[13]。廖建东[14]针对大连地铁5号线山花街站基坑,对CO2爆破致裂技术进行提炼和创新,总结出该技术的具体施工工艺流程。孔祥瑞[15]结合理论实践和现有技术经验,在精细化爆破应用的关键环节做了大量研究,总结出相应的施工流程。秦晓伟[16]指出,装药量和起爆顺序是控制爆破影响的关键参数。赵银超[17]针对TB水电站工程,采用复合消能爆破方法对硬岩基坑进行爆破开挖,并通过大量现场试验验证了基坑开挖采用复合消能爆破的可行性。

以上研究大多采用单一的微差爆破[18]、浅孔爆破[19]等对硬岩基坑进行开挖,难以满足复杂环境下基坑安全高效的开挖要求,且大部分均未考虑施工对周边建筑物特别是文保建筑的影响。本文基于青岛市博物馆扩建工程项目,综合考虑周边环境与工程地质条件,采用不同爆破方法相结合的基坑开挖施工方法,在保证邻近既有文保建筑安全稳定的前提下,实现了硬岩基坑土石方开挖高效施工。

1 工程概况

青岛市博物馆扩建工程建筑面积55 561.35m2,其中地上面积31 998.32m2,地下面积23 563.03m2。地形北高南低,原始地面标高6.410~11.760m,最大高差5.35m。整个地下车库有6个基底标高,开挖深度3.00~18.58m。该拟建场地北临苗岭路,南依梅岭东路至香港东路,西侧与秦岭路接壤,东侧与云岭路相连,交通极为便利。基坑北侧边缘轮廓线距离博物馆老馆地下1层库房基础边线约7.00~15.80m;西侧距最近的排污管线约6.00m;南侧距最近的用地红线约5.30m;东侧距室外挡土墙基础边线约9.00m。

土石方工程施工主要包括土方开挖、石方爆破及土石方清运施工,其中土方开挖部分的工程量为41 000m3,石方开挖部分的工程量为138 000m3。

2 土石方开挖

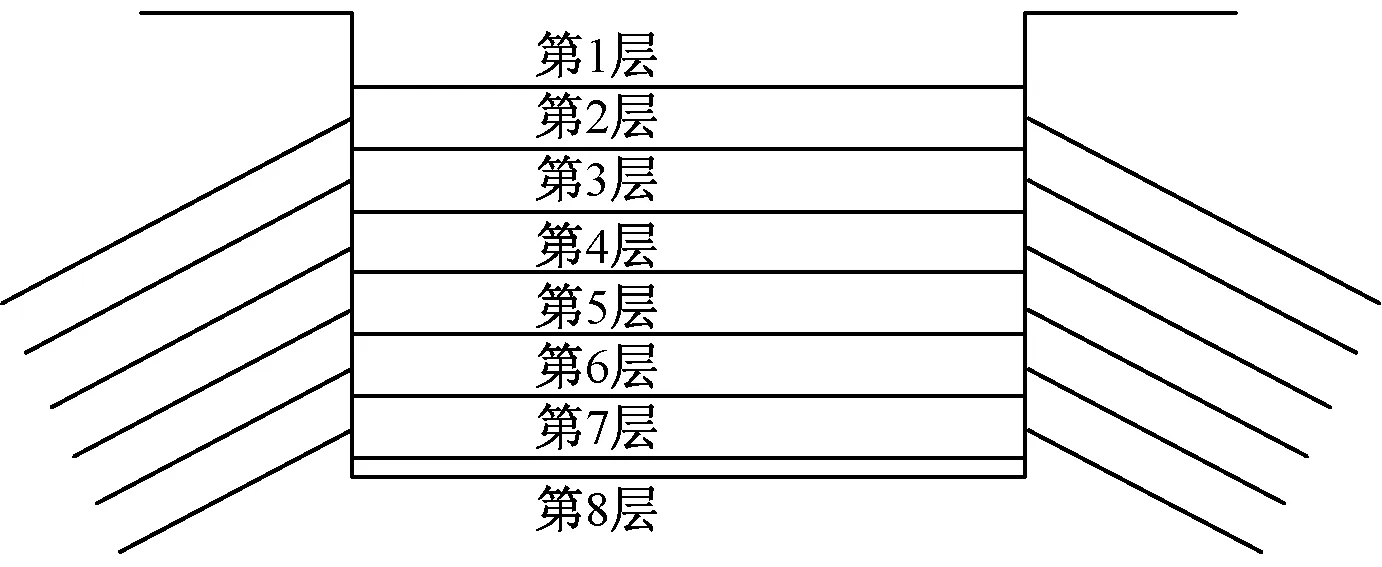

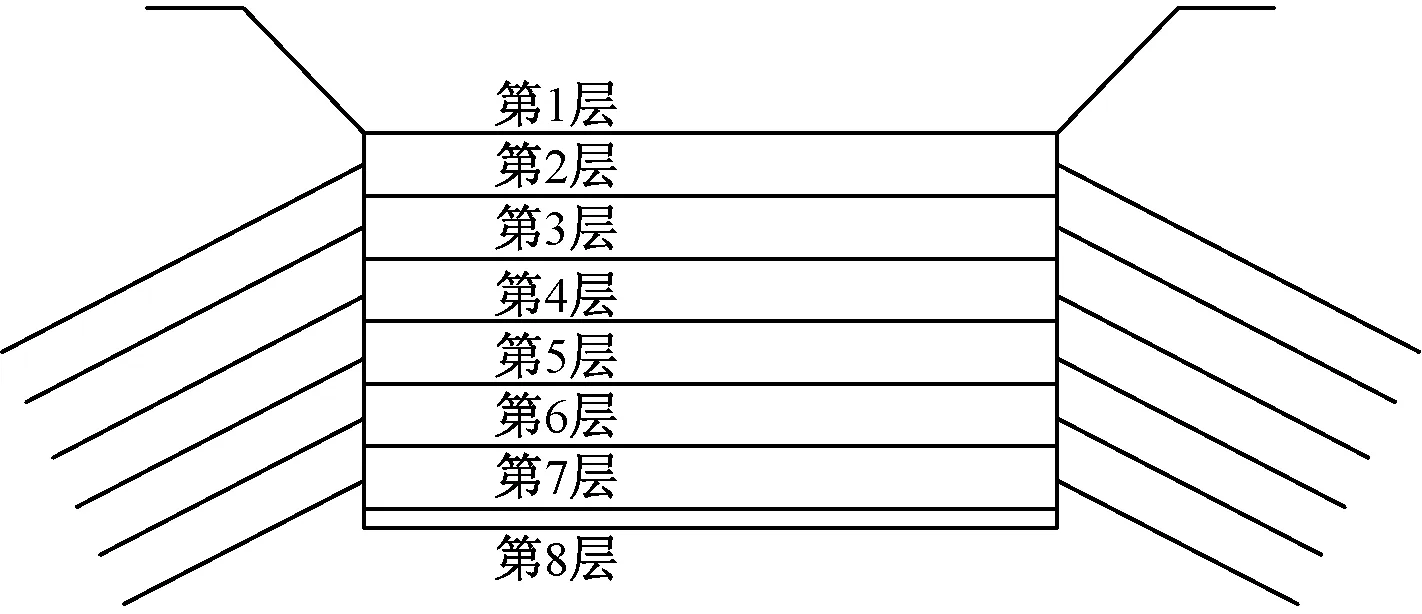

本工程土方开挖部分采用分层开挖的施工方法,每层开挖厚度根据支护设计图纸锚杆位置确定,每层开挖后层底标高低于支护锚杆0.5m,分层厚度2.0~2.5m,分6~8层进行开挖,如图1,2所示。

图1 基坑直立开挖分层Fig.1 Layering for vertical excavation of foundation excavation

2.1 土石方开挖施工

根据现场实际情况,结合地质勘察报告,本工程土石方开挖划分为4个施工区域,并根据支护段中每道锚杆的标高分层开挖。根据本工程支护设计,基坑采用放坡直立开挖方式,4-4,6-6,8-8支护单元采用直立开挖,开挖断面如图1所示;1-1,2-2,3-3,5-5,7-7支护单元采用坡顶放坡,基坑下部采用垂直开挖方式,开挖断面如图2所示。分层开挖深度根据支护锚杆位置确定。

图2 基坑放坡直立开挖分层Fig.2 Layering for vertical excavation of foundation excavation slope

1)第1层开挖 本层土层以杂填土为主,可直接将松土运至指定堆放地点。为了给钻孔设备的放置和钻孔施工留下足够的工作面,该层开挖至第1层锚杆布置位置以下1m。开挖完该层所有支护部分的工作面后,挖掘机应退到开挖范围的中心部分,然后再进行剩余土方开挖。

2)第2层开挖 本层开挖以支护工作面的第2层锚杆深度下0.5m为基准,根据各支护段锚杆位置的不同,开挖深度也会发生变化。挖掘机将所有锚杆工作面开挖完毕,再次进入中心开挖范围内进行场内土石方的开挖外运。在现场土石方开挖过程中,由于部分区域被开挖至风化岩石,因此在该层施工过程中,需要推土机将强风化的岩石进行松动。必要时,推土机将松散的强风化岩石块推至挖掘机的装载位置,提高工作效率。

2.2 土方开挖技术措施

土方开挖前先绘制土方开挖图,对各项技术措施进行周密部署,并在预留工作面上设置宽度不小于1 000mm的排水沟。

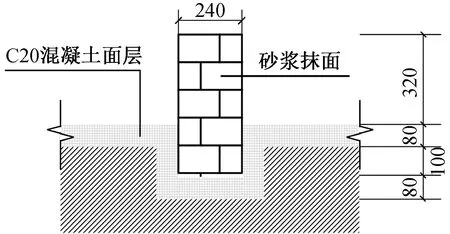

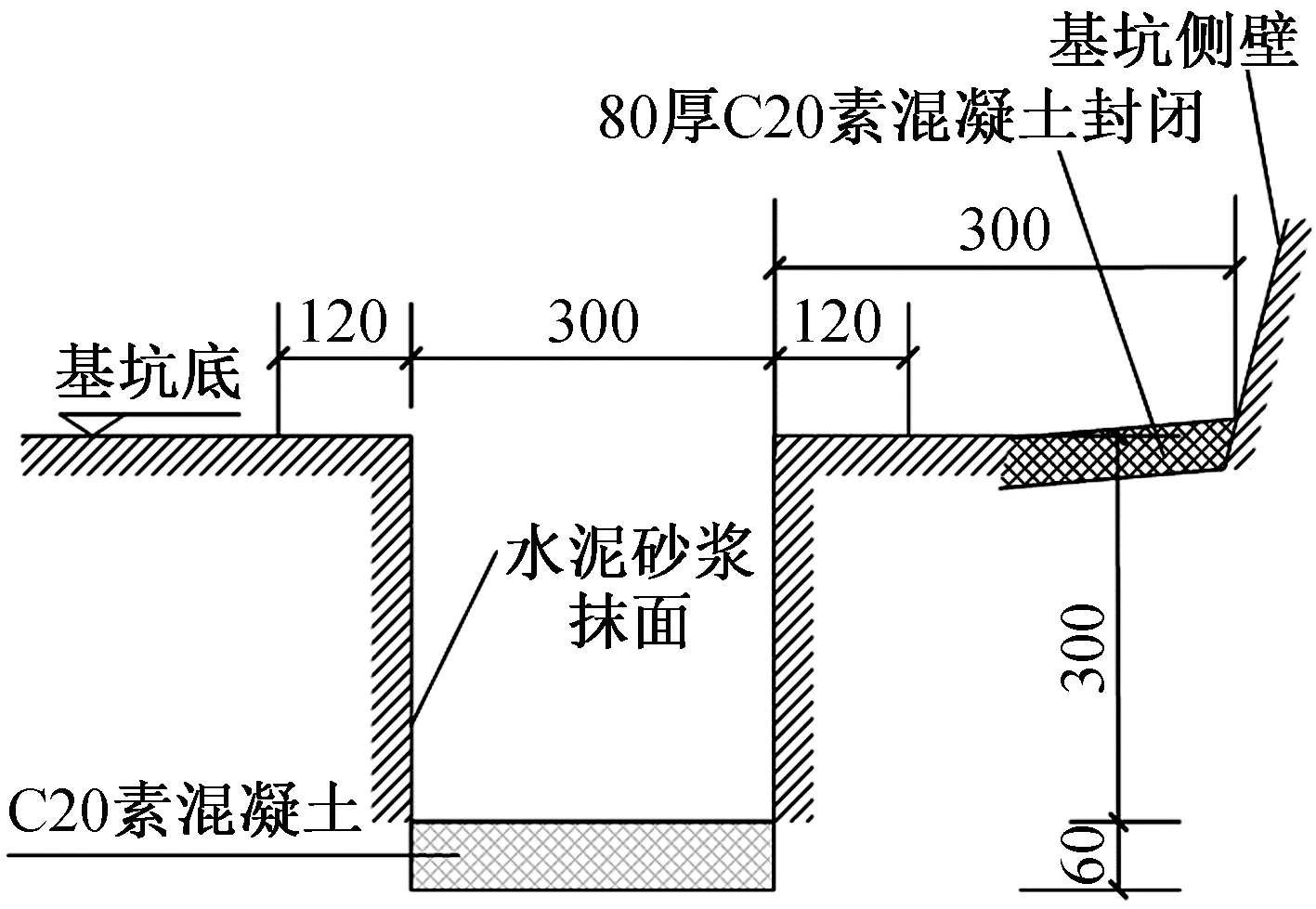

1)基坑降水措施 根据现场水文条件和支护结构设计采用集水明排降水措施。在坡顶设置截水墙。截水墙的作用是防止地表水排入基坑,采用水泥砖砌筑,高度320mm,宽度240mm,使用M10水泥砂浆砌筑和抹面,截水墙具体砌筑方法如图3所示。在每层开挖坑底设排水沟和集水井,排水沟高300mm,宽300mm,集水井直径1 000mm,深1 000mm,间距30~40m,排水沟和集水井采用与截水墙同样规格的水泥砖砌筑,设置在与建筑物基础边缘≥0.5m处,距离坡脚≥300mm,集水坑布置在基坑转角处,排水沟排水坡度0.1%~0.2%,坡向集水坑,如图4所示。

图3 截水墙做法Fig.3 Water cut-off wall practice

图4 排水沟做法Fig.4 Drainage practice

2)基坑开挖 在保证各挖土机间距不小于10m、作业区域互不干涉的情况下,可采用多台机械同时开挖,缩短工期。挖土方向为自上而下,逐层进行。

3)人工配合清坡 采用少量人力在机械开挖盲区(边角、沟槽)将松土转移机械作业半径范围内,再通过机械运输至指定堆放地点。

4)土石方清运 及时清运已挖出的土方,在基坑边侧临时堆土时,临坡距离≥3m,堆土高度不超过1.5m,以保证边坡稳定。

3 爆破开挖

本工程岩石部分采用静态爆破、微差爆破和破碎锤破碎。由于受博物馆内文物的影响,不影响博物馆正常开放,基坑开挖应严格控制爆破振速,减少振动传递。场地北侧在老馆1/2范围内采用静态爆破+破碎锤,南侧采用微差爆破+破碎锤。

3.1 静态爆破

静态爆破施工工艺流程:施工前准备→设计布孔→测量定位→钻孔→装药→进入下一循环。

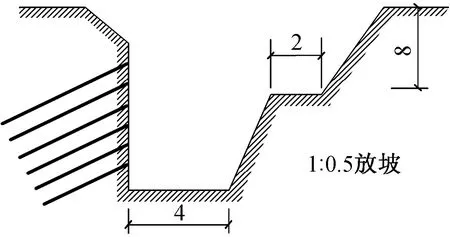

1)施工前准备 爆破前需要了解拟建场地的工程与水文地质条件。并根据爆破对象的实际情况(岩石性质、节理、走向等)确定钻孔参数、钻孔分布和破碎顺序。沿北侧基坑边设置坑底4m宽减振沟,减振沟深度到基础垫层底,减振沟按支护设计分层施工、分层支护,另一侧分台阶按1∶0.5放坡,减振沟由东侧开始,按爆破方案分层分段爆破、出渣、支护,减振沟设置好后再进行大面积爆破施工,减振沟设计如图5所示。

图5 减振沟剖面(单位:m)Fig.5 Vibration reduction trench profile(unit:m)

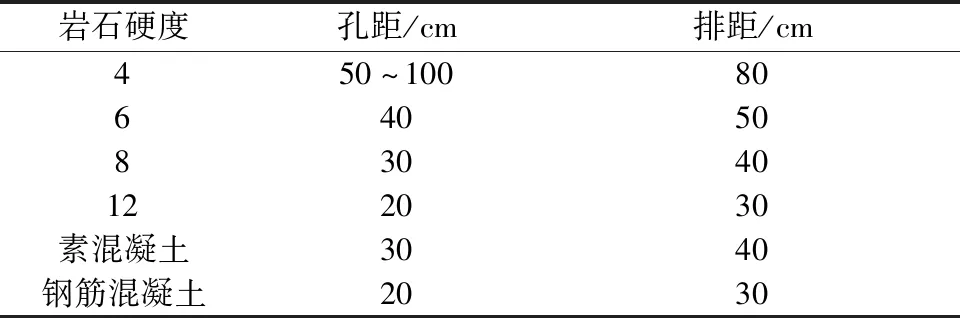

2)设计布孔 首先要确定多个临空面,保证破碎对象与空气充分接触,破碎效果更好,钻孔方向与临空面平行。参考岩石硬度布孔,孔距和排距的大小与岩石硬度呈负相关,具体布置如表1所示。

表1 孔距与排距布置Table 1 Layout of hole spacing and row spacing

3)钻孔 钻孔直径选择须合理,钻孔过小或过大都达不到预期破碎效果,钻头直径可根据拟建场地工程地质情况而定。钻孔内余水和余渣须吹洗干净,防止钻孔产生的碎屑与药剂混合影响药剂效力发挥。

4)装药 在药剂中加入30%的水(质量比)搅拌成流塑态(搅拌后有自由水)后,立即注入孔内并确保药剂密实。针对超长钻孔,可多分几次倒入,再逐段捣实。若岩石出现开裂现象,可向裂缝中加水,支撑药剂持续反应,获得更好的效果。

3.2 石方微差爆破

3.2.1爆破参数设计

1)最大允许单段装药量设计

爆破规模按式(1)确定:

Q=R3(V/K)3/α

(1)

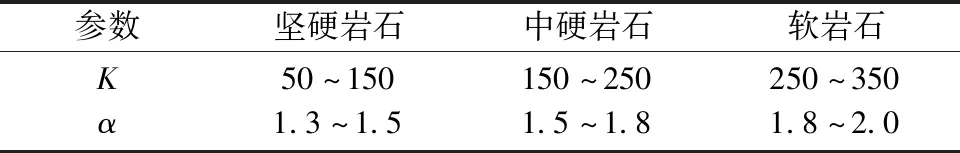

式中:Q为单段药包质量(kg);R为控制点到爆源位置的距离(m);V为控制点地质振动速度,本工程取V≤1.5cm/s;K,α为与爆破点地质有关的系数,取值范围如表2所示,本工程取K=250,α=1.8。

表2 不同岩性的K,α取值Table 2 K and α of different lithologies

2)最大允许单段装药量计算

根据拟建场地工程地质条件并选取合适的参数,计算出理论最大允许单段装药量如表3所示。

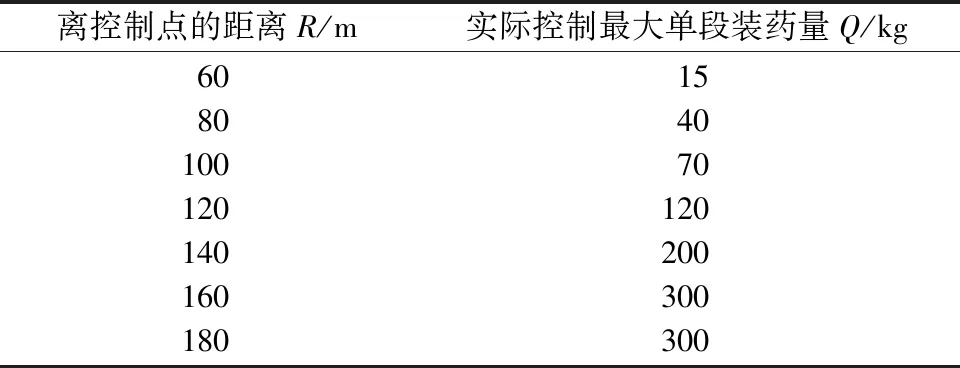

在实际施工过程中,为了加强对控制点的保护,需对单段最大装药量进行调整,如表4所示。

表4 实际控制最大单段装药量Table 4 Actual control maximum single charge

3.2.2爆破设计

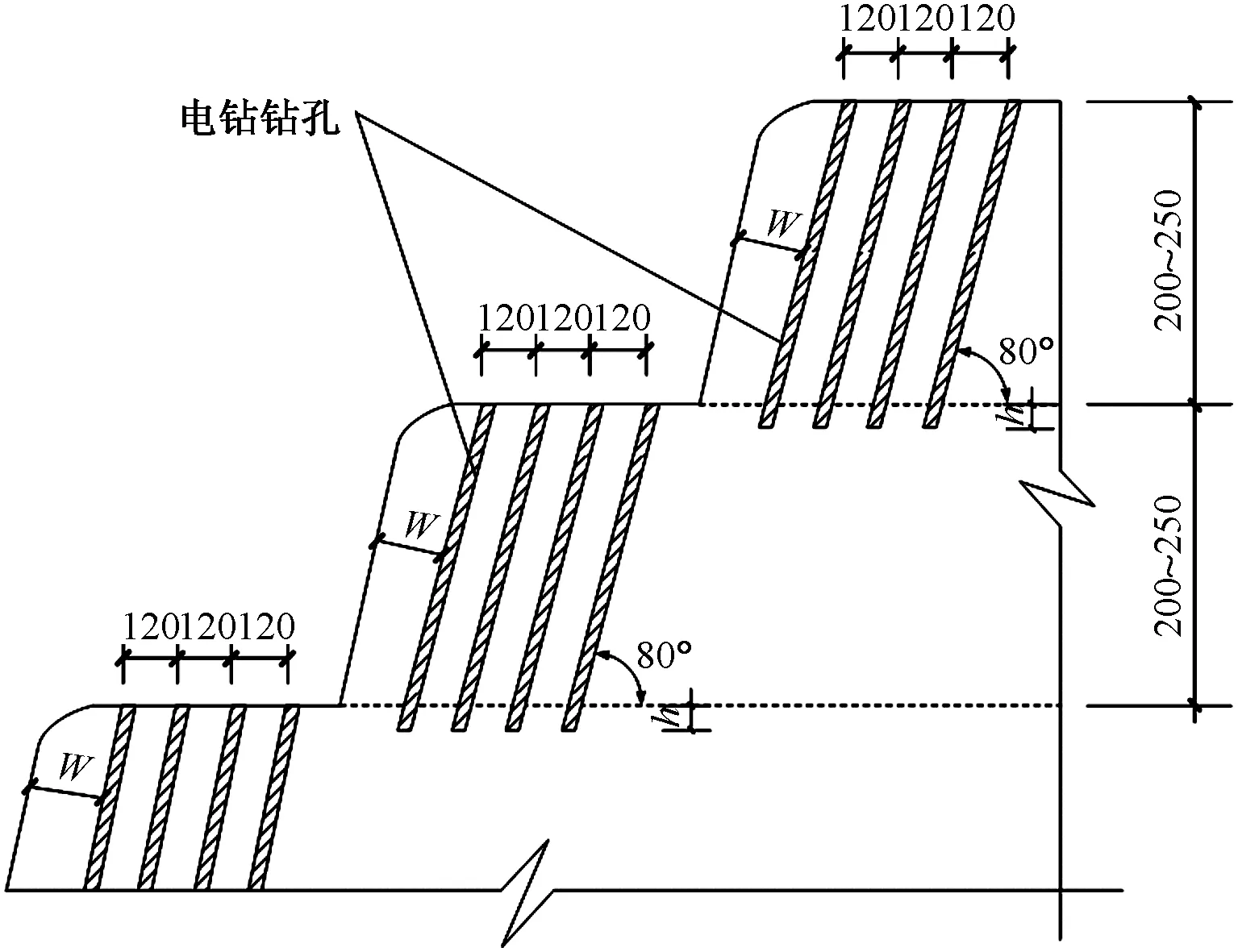

参考GB 50201—2012《土方与爆破工程施工及验收规范》,结合类似条件下爆破施工的实践经验,本次石方微差爆破的爆破参数选择如表5所示,其钻孔具体布置如图6所示。

表5 石方微差爆破设计参数Table 5 Design parameters of rock millisecond blasting

图6 纵断面钻孔布置(单位:cm)Fig.6 Vertical section of drilling layout(unit:cm)

3.2.3爆破网络设计

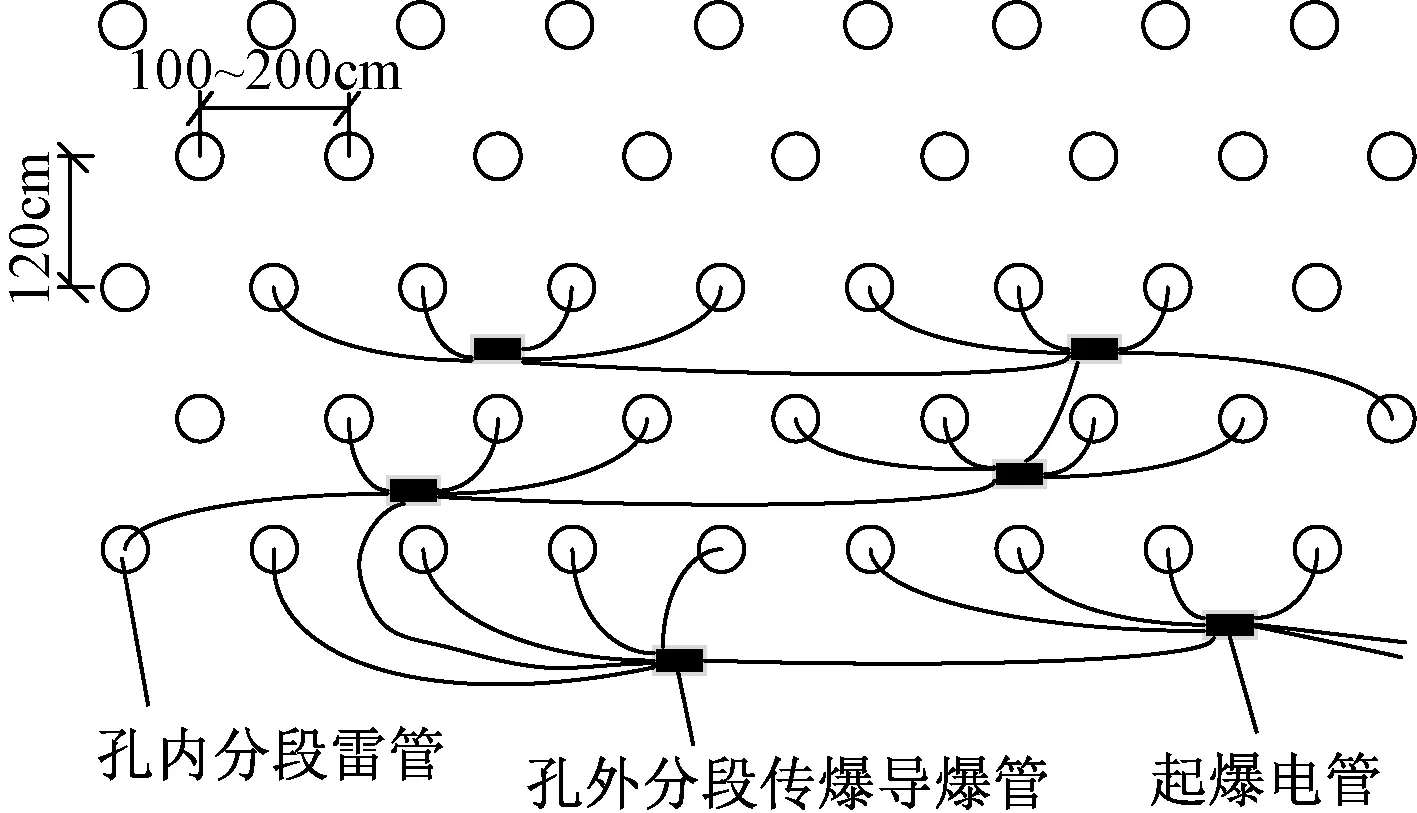

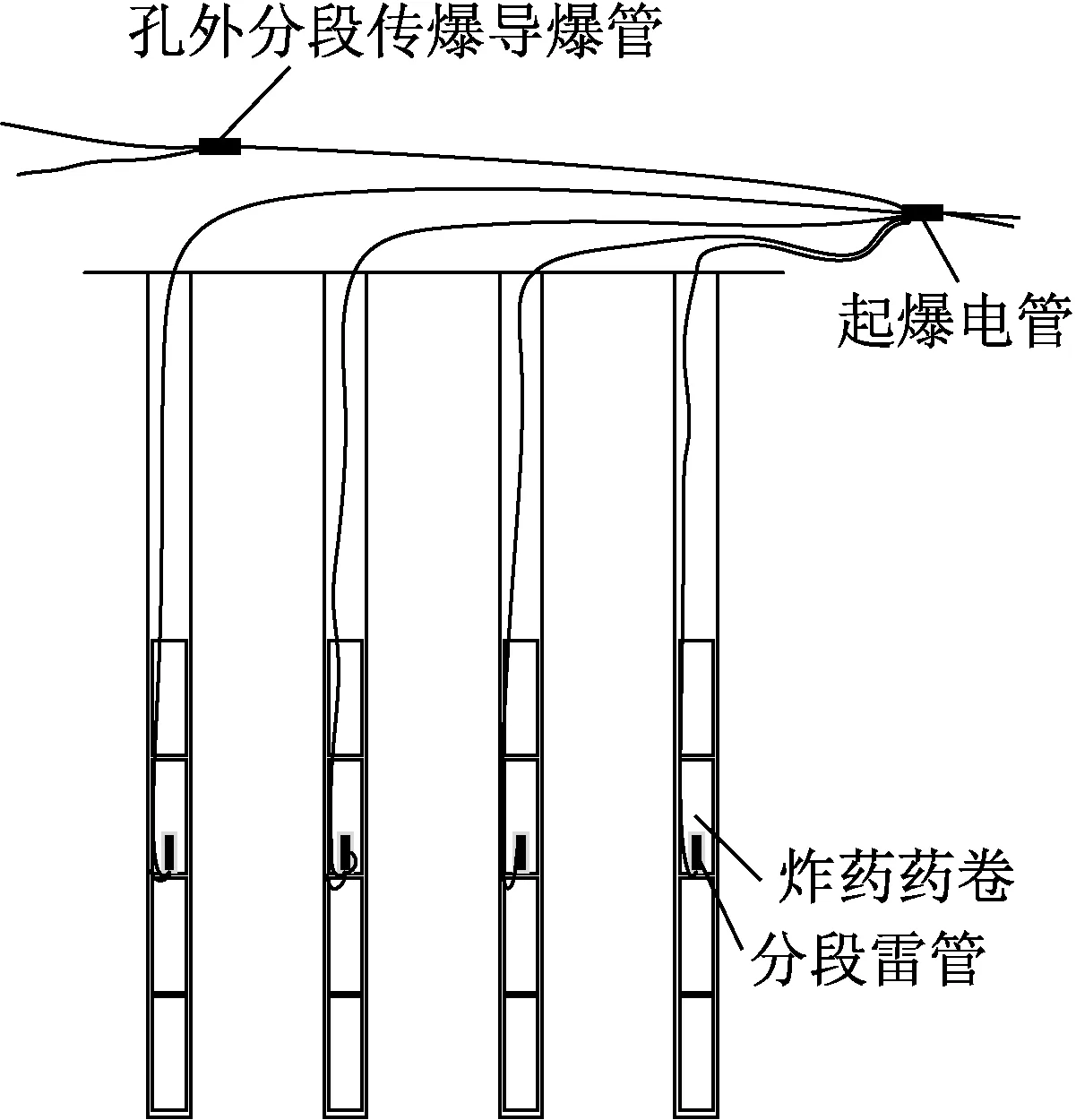

采用非电毫秒微差起爆网络,并按照不同距离以及相应单段最大装药量分段,在最大区段起爆的剂量不能超出安全允许值,网络连接方式使用并联网路。具体施工方法及爆破网络如图7,8所示。

图7 爆破网络连接平面Fig.7 Blasting network connection plan

图8 爆破网络连接剖面Fig.8 Blasting network connection section

3.2.4爆破施工工艺

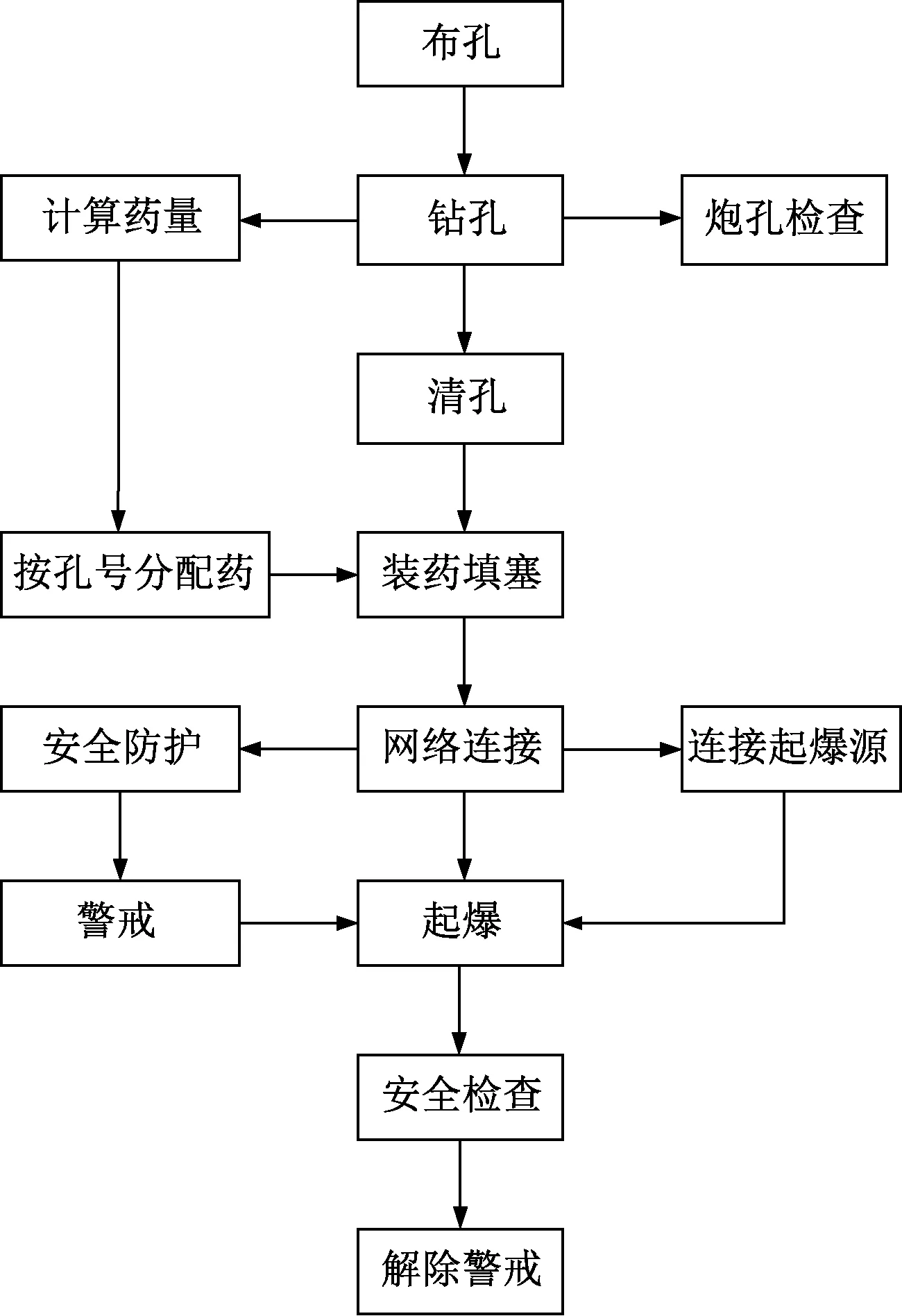

本工程石方微差爆破施工工艺流程如图9所示。

图9 石方微差爆破施工工艺流程Fig.9 Construction process of stone millisecond blasting

1)布孔 根据本工程的爆破设计方案进行布孔,布孔时应避免布设在岩石风化较为严重的区域。为保证各炮孔的爆破方量大致均匀,炮孔方向调整时,炮孔方向尽可能微调。

2)钻孔 根据所设计的爆破参数进行钻孔,炮口间距相互平行,钻孔角度铅直,各炮口高度齐整。各炮口深度偏差应控制在不超过炮孔设计深度的5%,若出现钻孔太浅、少孔或孔距过大时必须按规定进行补钻。

3)清孔 炮孔成型后,清理炮孔内的杂质,并检查炮孔深度、孔距、排距等是否按爆破参数设计要求进行设计。

4)装药填塞 既要严格按照实际最大单段药量设计进行装药,又要根据现场地质情况(软层、裂缝等)随时调整装药量和装药结构,甚至取消装药,并适当增加相邻炮孔中的药量。为防止出现盲炮,炸药的引爆雷管必须牢固地植入药包中。将填塞物装入炸药上方炮孔进行填充,填塞材料的种类取决于炮孔的含水情况:当炮孔无水时,可用细砂和土作为填塞材料;当炮孔有水时,则采用粗砂作为填塞材料。为保证填塞密实,需要边填塞边将填塞物捣实。

5)联网 采用并联网络进行连接,并严格控制起爆的延时时间和单段药量,安装后应及时检查网络连接是否通畅。

6)起爆 根据起爆信号的发出立刻进行起爆。

7)安全检查 对于可能产生迟爆、炮烟等威胁人身安全的原因,需要留一定的爆后观察时间。爆后观察内容主要包括:盲炮、边坡堆积状况、邻近建筑物及一些永久设备(包括天然气管道)损坏情况、爆破器材的剩余。

8)解除警戒 起爆后,查看区域内有没有盲炮或其他危险隐患,方可汇报请示解除警戒。

4 结语

1)地质条件不良及周边建筑变形控制要求较高的情况下往往需要采取多种爆破施工方法配合使用来满足基坑的顺利开挖。单一的爆破方式难以满足基坑岩石爆破开挖高效快速施工和周边文保建筑的安全。

2)邻近文保建筑的开挖区域采取静态爆破,对远离建筑物的开挖区采用微差爆破技术,并通过爆破参数设计严格控制微差爆破最大单段装药量,有效减轻了爆破过程中产生的振动波对临近基坑的文保建筑物产生的不良影响。

3)邻近建筑物基坑边设置坑底减振沟,既能减小对支护结构稳定性的影响,又能保护邻近基坑博物馆及场馆内的文物,为国内类似地区基坑工程开挖施工提供参考和借鉴。

4)采用静态爆破与微差爆破相结合的硬岩基坑施工技术,在保证周边建筑安全的同时又能实现基坑安全高效施工。