煤矿巷道TBM适应性技术研究及应用*

于庆增,张 啸,宁向可

(中铁工程装备集团有限公司,河南 郑州 450016)

0 引言

近年来,我国煤矿行业发展迅速,每年新掘巷道长度超过12 000km,规模巨大[1]。目前以钻爆法为主的岩巷机械化作业线主要有两种方式,一种是气腿式凿岩机配耙斗式或铲斗式装岩机作业线;另一种是全液压钻车配侧卸装岩机作业线。第1种在我国应用较多,掘进速度一般为 60~70m/月。常规钻爆法虽然具有可随地质条件变化及时调整施工方案、设备拆卸方便可回收重复利用、成本低等优点,但也存在较多缺点,如掘进速度慢、施工工序繁杂、对围岩扰动影响大、超欠挖现象严重、工人劳动强度高、施工环境恶劣、安全性差等。巷道掘进在煤矿生产中占据十分重要的位置,事关矿井采掘接替和高质量发展;但岩巷机械化高效掘进是许多矿井岩巷掘进面临的技术瓶颈问题,采掘失衡矛盾愈加突出[2-5]。

近年来,全断面岩石隧道掘进机(以下简称“TBM”)技术不断进步,已在公路、铁路及引调水工程中广泛应用,具有自动化程度高、无需爆破、施工效率高的优点,是目前广泛采用的隧洞施工设备[6-9]。鉴于TBM能够实现掘锚一体模块化集成,煤矿企业迫切希望改变传统开挖模式,将TBM应用于煤矿的巷道掘进,并推进TBM的智能化掘进[10]。为满足煤矿岩巷智能掘进工程建设需求,攻克TBM在超小转弯、高瓦斯等复杂困难条件下应用的相关技术难题,自主研制煤矿岩巷TBM智能连续快速掘进技术迫在眉睫[11]。

1 矿用TBM面临的难题

TBM技术在煤矿巷道的应用推广得到业内重视,从2019年开始,每年都有新的煤矿掘进项目采用TBM进行施工,矿用TBM数量激增,据统计,2021年采用矿用TBM施工的项目达16个以上。虽然TBM在煤矿领域已初步显示出优势,但其面临的技术难题不同于传统隧道(洞),对煤矿施工的特殊环境及要求认识不足,将导致TBM在煤矿领域的应用表现不理想甚至完全失败。通过对大量煤矿巷道洞径、地质、长度等参数分析,目前煤矿巷道TBM施工面临的难题主要包括6个方面。

1)转弯半径小 煤矿巷道采用TBM法掘进主要包括运输大巷、瓦斯抽排巷等,而以瓦斯抽排巷数量更多,瓦斯抽排巷线路围绕煤层走向,主要用于煤层开采过程中的瓦斯抽排,线路转弯半径小、数量多,且水平和垂直转弯共存,对TBM转弯适应性和灵活性要求高。还存在巷道单条长度不长且带有一定坡度,拐弯通常大于90°且转弯半径≤100m的难点。

2)复杂地质变化快 煤矿岩层多以沉积岩层为主,岩性较软,且受煤层富含瓦斯及强烈开采扰动的影响,造成巷道掘进时生产条件恶劣。同时工程施工前通常缺乏详细地质调查,地形地质复杂、地域差别大,无前期资料可参考。TBM主机和后配套设计需进行优化,需考虑如何通过断层破碎带和防止软岩大变形卡机。

3)支护理念不同 煤矿巷道普遍的支护形式为锚网结构,很少采用铁路、水工隧洞的拱架和喷混凝土支护结构。煤矿巷道支护理念为“掘支同步”,即开挖的围岩必须及时完成支护,避免片帮、塌方等安全风险。而且锚杆和锚索支护要求垂直于洞壁,即法向锚杆或锚索,对锚杆或锚索的支护角度、支护数量、压盘及外露长度有严格要求,因此矿用TBM支护系统创新设计,需考虑如何满足煤矿巷道支护要求,提高支护效率和质量。

4)逢掘必探 煤矿巷道掘进需要具备“逢掘必探”功能,即先探后掘,避免掘进煤层或者瓦斯含量突变。而非煤TBM探测与掘进是分开的两项工序,即采用千米钻机提前探测掘进前方状态,然后TBM掘进,完成一定长度后,再停机探测,转换效率低,影响掘进进尺。必须开发适应煤矿巷道掘进的TBM“逢掘必探”技术。

5)煤矿深井巷道罐笼尺寸小 煤矿巷道在地面以下较深的位置,TBM零部件需要通过现有的运输通道(竖井罐笼或者已建好的城门洞断面平硐)运输至洞内组装位置,其允许运输的结构件尺寸和质量受限,同时井下组装质量要求严格。在煤矿井下进行组装,TBM装备设计必须满足罐笼最大不可拆卸件的下井尺寸和质量要求,在大部件分块设计的基础上,整机长度要尽量短,以减少运输、组装、转场工作量。以首山一矿为例,其罐笼要求最大不可拆卸件尺寸(长×宽×高)<5 400mm×1 500mm×2 000mm,最大件质量<14t。对于上百吨的TBM关键部件,需突破大尺度部件分块路线与结构稳定性匹配技术。

6)安全风险高 深井煤矿工程中的潜在风险高,对各种因素如岩石强度偏低、高地应力、瓦斯突出等风险均要进行全面考虑,《关于加快煤矿智能化发展的指导意见》中明确提出,掘进工作面减人提效,固定岗位无人值守与远程监控。矿用TBM须配置实用性强的远程控制系统。

2 矿用TBM适应性技术

2.1 不同直径不同转弯半径TBM结构适应性关键技术

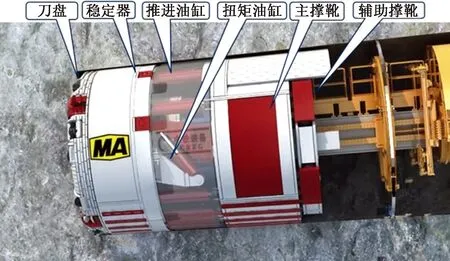

1)主机结构 矿用TBM主机基于双护盾TBM设计理念,创新主机结构设计,缩短前盾和支撑盾整体长度,采用“前盾+伸缩盾+支撑盾”的结构形式,前大后小成倒锥形布置,保持与洞壁合理的间隙。其中前盾与支撑盾之间、伸缩前盾与伸缩后盾之间采用浮动式铰接设计,可实现小于10倍开挖洞径的转弯。设备掘进时,推进油缸提供刀盘掘进的推力,可以通过对推进油缸控制,实现TBM的小转弯调向和纠滚。

基于煤矿巷道4m级和6m级两种直径,开发了平行布置加扭矩梁结构和V形布置两种主机推进系统结构,两种结构推进油缸周向均匀布置在前盾与支撑盾之间。推进油缸平行布置结构简单,控制方便,推进与扭矩传递分开,扭矩装置占据两侧空间,小直径TBM布置困难,适应于6m级TBM(见图1a)。V形布置是相邻2个推进油缸成V形设置,控制相对烦琐,推进与扭矩传递并行,取消扭矩装置,小直径TBM布置有优势,适用于4m级TBM,可兼顾盾体内部人员作业空间问题(见图1b)。

图1 小转弯半径TBM主机结构适应性技术Fig.1 Adaptability technologies of TBM structure for small radius turning

2)皮带机及后配套结构 小转弯皮带机采用短、窄皮带架设计,皮带架可灵活调节,为浮动式支撑结构。后配套采用紧凑型设计,缩短了整机长度。

2.2 适应复杂地质条件的双支撑技术

敞开式TBM转弯半径一般在20倍洞径以上,而护盾式TBM转弯半径可做到10倍洞径,深井煤矿巷道连续小转弯多,只能采用护盾式TBM,但护盾式TBM在软弱破碎围岩情况下撑靴或稳定器无法撑到硐壁上,导致无法掘进或者无法换步的问题。针对煤矿复杂地质条件,研制出双支撑双推进脱困TBM(见图2)。其主机结构由前向后依次布置刀盘、前盾、前盾稳定器、主推进装置、支撑盾及主撑靴、支撑盾后侧的反力环,反力环和支撑盾之间连接有辅助推进装置(辅助撑靴)。在正常地质条件下,由主撑靴撑紧硐壁,稳定器辅助换步;在软弱破碎地质条件下,当稳定器或主撑靴无法撑紧硐壁,不能提供有效的推进力时,使用辅助撑靴撑紧围岩,通过辅助推进装置进行换步或者通过辅助推进装置提供反力点进行掘进,使TBM在隧洞内不安装管片且在软弱破碎围岩情况下仍能够实现掘进或者换步,保证掘进作业正常进行,大幅提高了不良地质条件下矿用TBM的快速通过能力。

图2 双支撑双推进TBMFig.2 Double-support and double-thrust TBM

2.3 支护技术

2.3.1分级分区联合支护方案

煤矿巷道在TBM掘进后,针对巷道自稳时间短,特别是岩体节理裂隙发育、断层结构面丰富、岩体软弱破碎的区域,围岩流变特性明显,巷道支护困难,不容易实现长期稳定的难题,分析出TBM掘进过程中对围岩的扰动损伤过程,揭示出“围岩-TBM-支护”相互作用关系及力学行为特征。基于此,矿用TBM主机区域向后依次配置钢筋排、钢拱架锚杆支护、网片支护和锚索支护的组合式支护系统(见图3),强化矿用TBM初期支护能力、提升支护设备适用性,解决了单一支护方式工作范围无法覆盖拱顶及帮部的问题。

图3 矿用TBM支护Fig.3 TBM support system for mine

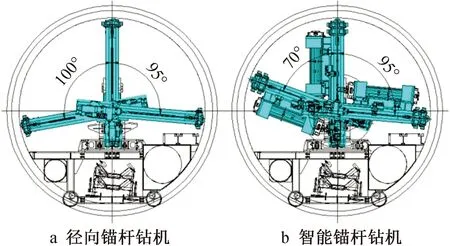

2.3.2智能法向锚杆技术

煤矿巷道施工作业规程中对锚杆支护有严格的要求,必须使用垂直于岩面的法向锚杆进行支护作业,并且煤矿井下作业环境较差,作业难度较大,目前煤矿巷道锚杆作业多采用风动钻机进行打孔作业,当岩石硬度较高时,存在打孔速度慢、环境不友好的问题、人工接杆、拆杆耗费时间长等因素均导致作业效率低下。矿用TBM锚杆系统配置如下:矿用TBM配置多套(3套以上)相互独立的锚杆钻机,其中3号锚杆钻机为智能锚杆钻机,可实现一键控制,自动实现定位、钻孔、接杆、退钻功能。3套钻机前后依次布置在支撑盾后部的滑车上,其中1号、2号锚杆钻机布置在第1节滑车主框架上,钻孔方向垂直于洞壁(法向),钻孔范围覆盖拱顶>195°(见图4a);3号锚杆钻机布置在第2节滑车主框架上,配置钻杆库(8根钻杆),具备自动接钻杆功能,一次钻孔作业深度≥10m,钻孔范围覆盖拱顶>165°(见图4b)。TBM配置的锚杆钻机采用液压冲击式凿岩机,在岩石硬度160MPa时仍能保持较高的钻孔速度,解决了钻孔效率难题,3号锚杆钻机配置的自动换杆装置形成了一键启动、自动作业的深孔智能化法向锚杆钻机系统,解决了人工接杆、拆杆耗费时间难题。

图4 锚杆钻机Fig.4 Anchor drilling rigs

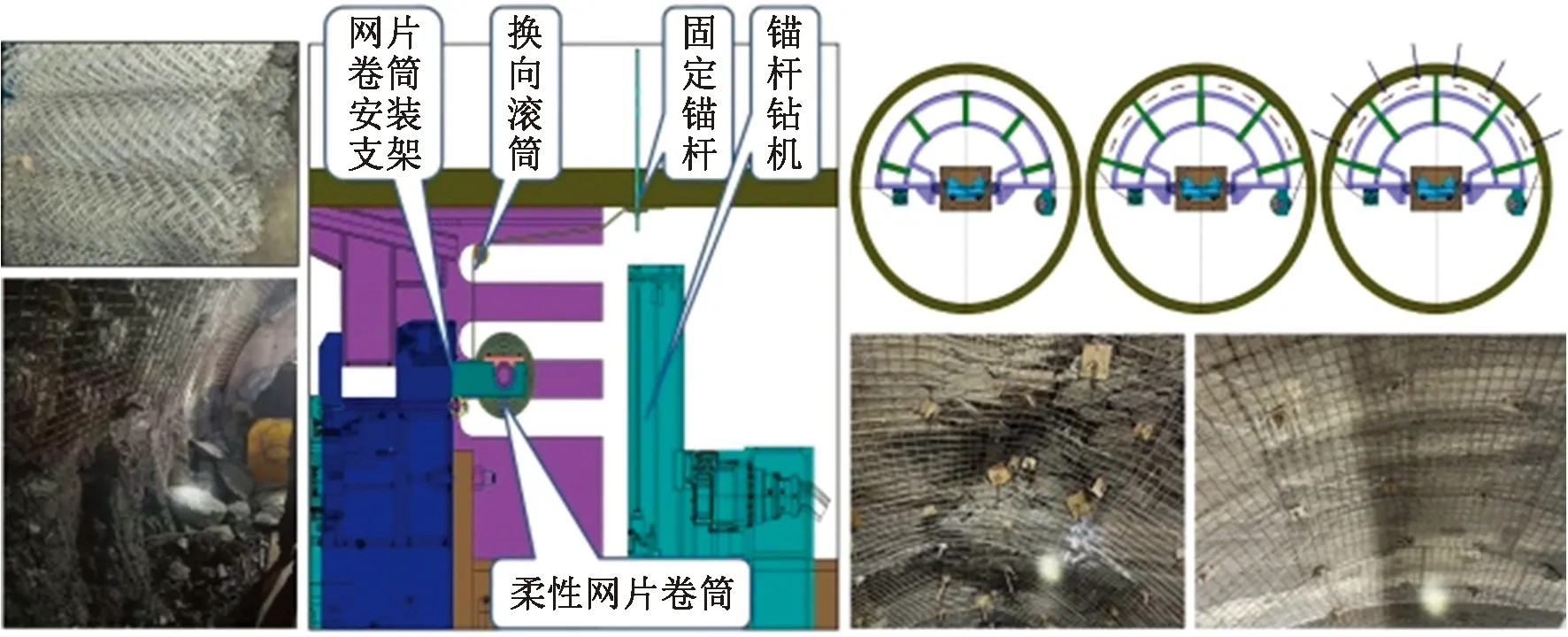

2.3.3柔性网片快速铺设技术

与常规山岭隧道施工不同,煤矿巷道地质多以泥岩、砂岩、灰岩等为主,岩石硬度整体不高,且整体较破碎,网片支护量非常大,且目前多以人工铺设网片的方式进行,网片铺设速度慢,且在破碎围岩段存在岩石掉落砸伤作业人员的风险。

针对煤矿巷道施工连续铺网支护的需求,根据煤矿巷道的服务年限,基于矿用TBM开发了柔性网片快速铺设机构,实现了轴向、环向等两种柔性网片快速铺设,提高了网片铺设效率。完善了锚杆+网片支护匹配工艺,将矿用网片与TBM相结合,实现了机械化减人的目标。

此方案柔性网片的延伸铺设方向与TBM掘进轴线方向一致,机构主要包括固定在驱动箱或盾体上的柔性网片卷固定支架、柔性网片卷、固定在盾体上的网片换向滚轮等(见图5)。TBM掘进过程中,人工将成卷的柔性网片安装在固定支架上,并将柔性网片的端部绕过固定在盾体上的换向滚轮,拖出盾体外侧,利用锚杆钻机在柔性网片的端部进行锚杆支护,将柔性网片端部固定在隧洞岩壁上,TBM掘进时,柔性网片会自动被拖出,再利用锚杆钻机以要求的间距将网片固定在洞壁上;当柔性网片全部被拖出后,再安装新的柔性网片卷即可。

图5 柔性网片快速铺设技术Fig.5 Fast laying technology of flexible mesh

2.4 超前探测技术

矿用TBM上搭载常态化多自由度大钻深超前钻机,实现煤矿巷道“逢掘必探”的作业需求(见图6),具备沿巷道轴线施工超前探孔及帮控探孔功能,实现了上、下、左、右4个区域全覆盖,具备角度调节功能,钻机工作状态可在前方探孔和帮控探孔间快速转换,实现150m钻探无卡钻、无断杆、快速高效。

图6 多自由度大钻深超前钻机Fig.6 Multi degree of freedom advance drilling rig

1)常态化超前钻机 主机后方的滑车上布置1台超前钻机装置(见图7),主要由超前钻机、摆动支架、摆动油缸、固定支架、俯仰油缸组成,配置独立液压系统。其正前方预留2个孔位,探测距离不小于120m。在俯仰油缸带动下,具备大范围俯仰角度调节功能,周边沿一定外插角钻孔范围不小于拱顶180°。

图7 超前钻机装置Fig.7 Advance drilling unit

2)配置矿用手持式浅孔轨迹仪 适用于煤矿井下地质勘探孔、瓦斯抽放孔、探放水孔、注浆加固孔等的钻孔轨迹记录。

3)配置矿用瞬变电磁仪 进行超前孔底水文地质勘探,其基本原理是将探头放置于浅孔孔底,在孔外按照一定的角度间隔旋转发射线框,逐点测量孔底的接收探头数据,形成孔底的超前探测。

2.5 适应罐笼TBM分块设计技术

常规TBM刀盘、主驱动、主轴承、盾体等主要结构件承受载荷大,遵循在满足道路运输条件的情况下,尽量少分块的原则。但矿用TBM关键部分结构尺寸满足道路运输条件下,仍不适应煤矿巷道的运输要求,矿用TBM关键部件需继续分块,但TBM各部件不是独立的,而是相互配合连接的,因此在分块设计过程中需要考虑连接结构的影响。

针对刀盘和盾体分块是否具备连接螺栓安装位置、刀盘分块是否影响刀具布置数量及其结构强度、盾体分块是否影响推进油缸安装及其组装工艺制定、驱动箱分块是否满足强度及其安装精度要求、台车分块是否满足拖拉强度等问题,提出了刀盘、主驱动箱、盾体、台车应对不同边界的拓扑构型设计方法,开发了同一部件不同分块数量设计策略,解决了分块连接与结构布置高度协调的难题。

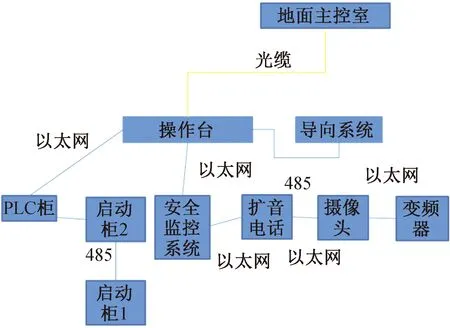

2.6 深井巷道地面远程控制技术

基于矿用TBM机身位姿精准测量、定向导航与纠偏、设备群协同与数字孪生驱动等基础理论和技术,构建了“AR+VR”远程决策、“视觉+”位姿测量以及“UWB”人机定位集成系统,解决了智能决策、精确定位、轨迹规划和设备群碰撞预警难题,实现了TBM精准定位、定向远程智能掘进。矿用TBM设置井下和地面两套控制室,其灵活性、适应性增强;控制室多场景布置可实现隧道内工作面少人化,破解人-机-环共生安全问题(见图8)。

图8 远程控制技术Fig.8 Remote control technology

2.7 智能“两闭锁”技术

1)风电、瓦电闭锁 矿用TBM整机按照风电闭锁、瓦电闭锁设计,在新鲜风流和污风风流中分别配置矿用防爆气体检测系统,智能监测CH4,CO,O2,CO2,H2S等气体含量;在安全监控系统专用防爆计算机上进行显示,并设置报警点和断电点,当检测到含量超标时,自动报警或整机断电。配置风速及风量智能检测系统。每15天至少进行一次风电闭锁和甲烷电闭锁试验。

2)配电与驱动系统 向掘进机整机提供电力供应,分配电能,并控制电机运行,为各系统动作提供动力源。配置符合煤安标准的专用变压器、专用电缆、专用开关。

3 工程应用

3.1 小半径转弯技术应用

1)应用于贵州聚鑫煤矿的“贵能二号”TBM,开挖直径6.03m,采用主机小半径转弯技术,实现煤矿巷道的连续化施工,做到了“短巷长掘”,累计掘进3 500m,一期工程贯通,已顺利完成4个直径60m转弯,实现折返180°的转弯。

2)应用于河南平宝煤业的“平宝号”TBM,开挖直径4.33m,完成了180°折返、直径40m转弯,也是全球矿用TBM首次在直径40m超小转弯施工领域应用成功。

3.2 双支撑技术应用

应用于山西惠源煤矿副斜井(1号回风巷)的“宏源号”TBM,需要穿越地质构造带、采空区、薄煤层、灰岩等特殊工况区,3次穿煤施工、过地质破碎带施工,配置了独立辅助撑靴机构。

3.3 超前钻机技术应用

“贵能二号”TBM配置的超前钻机系统,可实现2h安装不少于30m钻杆;12h钻孔153m,平均12m/h(含接杆);2h退钻杆153根,平均退钻时间1根/min。

3.4 大尺度分块技术应用

煤矿巷道TBM均采用大尺度分块技术,实现矿用TBM 6m级刀盘分6块,4m级刀盘分5块,6m级盾体分7块,并首次应用主轴承、驱动箱分块技术(见图9)。

图9 大尺度分块技术应用Fig.9 Application of large scale blocking technology

3.5 TBM地面远程操控

“平宝号”TBM配置地面远程操作系统,实时动态显示、检测TBM设备掘进参数,保存施工及设备运行数据。在遇到瓦斯突出等风险时,井下人员撤出,切换地面操作,实现无人化、智能掘进。该远程操控技术已在国内文登抽水蓄能水电站、贵能聚鑫煤矿等多个项目成功应用。

4 结语

现代化大型矿井已具备引入全断面掘进机的条件,全断面掘进机满足深井巷道建设的需求,该技术将成为深部煤矿岩巷建设的重要发展方向。通过对矿用TBM适应性技术进行分析,得到下列结论。

1)煤矿巷道与铁路、水工隧洞在工程背景方面有很大差异,需根据煤矿巷道的难点分析进行量身定制。煤矿巷道服务年限、巷道走向、围岩支护方式、复杂地质条件都会影响TBM的设计。

2)目前针对煤矿巷道工程特有的超小半径转弯、软弱围岩破碎带、瓦斯突出、安全性差等难题研发出了具有针对性的“主机结构适应性技术、双支撑双推进技术、支护技术、“超前探测、大尺度分块技术、智能两闭锁”等新技术。

下一步将继续开展智能化掘进和支护、信息化平台集成关键技术,加快TBM在煤矿中的推广应用步伐。