智能顶升模架支承动力系统研究与应用*

骆发江,栗世伟,孟召虎,汉光昭,姜 浩,蒋学智,张雪梅,张立冬

(1.中建三局集团有限公司,湖北 武汉 430000;2.中建三局集团西北有限公司,陕西 西安 710000;3.甘肃省土木建筑学会,甘肃 兰州 743000)

1 工程概况

保利·天汇项目位于兰州市七里河区西北物资市场(见图1),西侧紧邻河湾堡东街,南侧紧邻西津西路,北侧为兰石用地,东侧为甘肃商业储运股份有限公司。北地块东侧区域为政府规划学校用地,暂未开始施工。总建筑面积约26.6万m2,地上建筑面积约20.6万m2,地下建筑面积约6.0万m2。本工程12号楼采用高层建筑高效施工装备集成平台“住宅造楼机”进行施工。

图1 工程效果Fig.1 Engineering effect

2 支承系统设计

2.1 总体设计

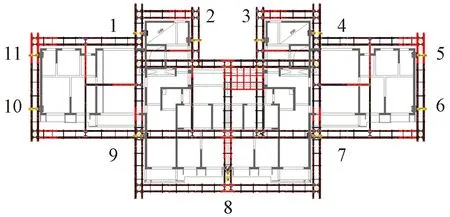

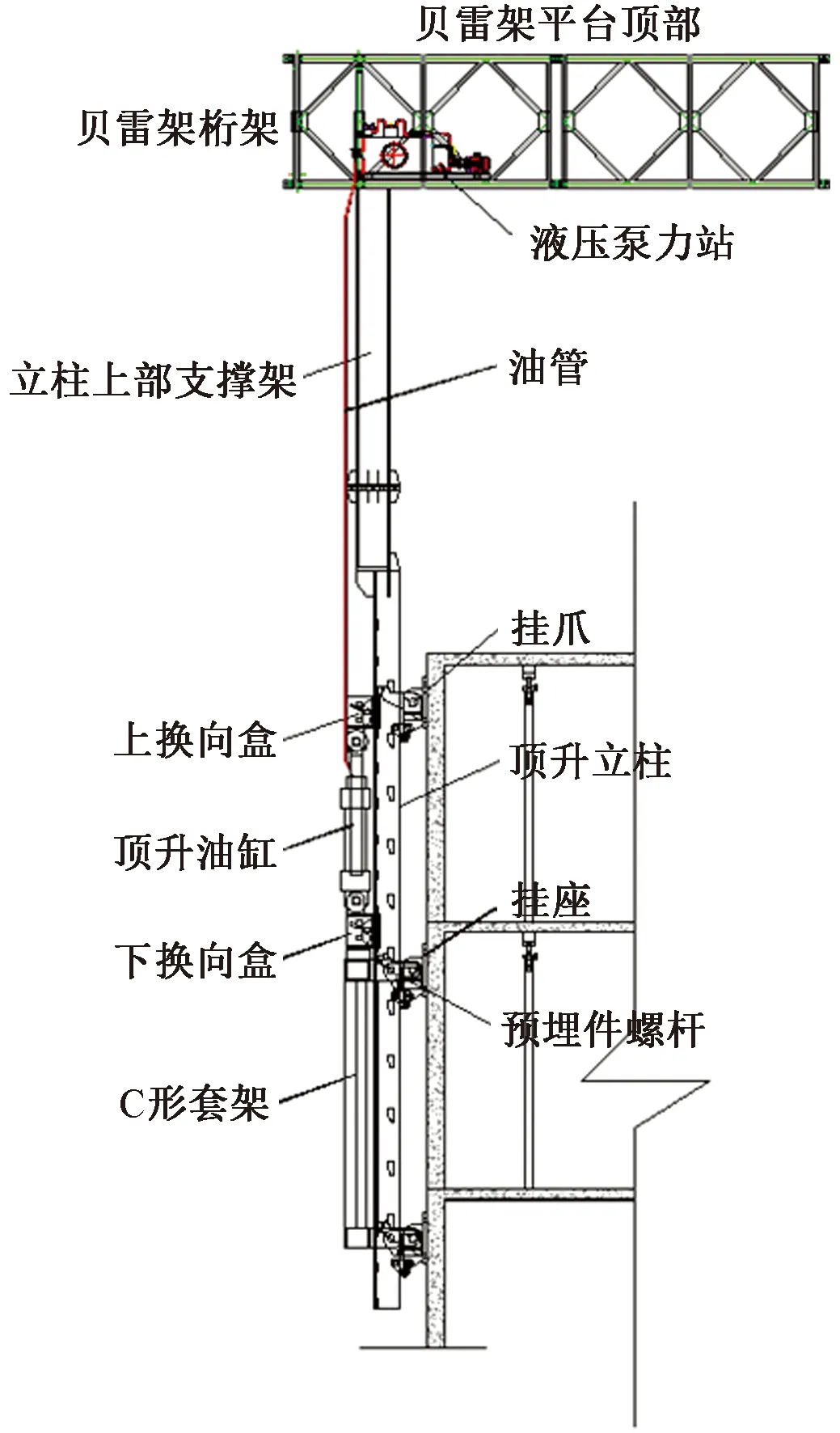

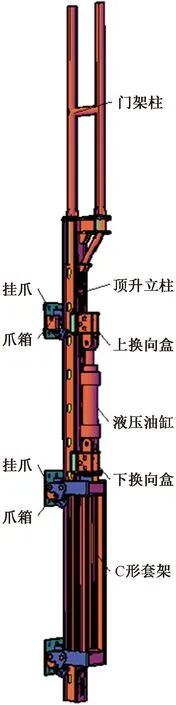

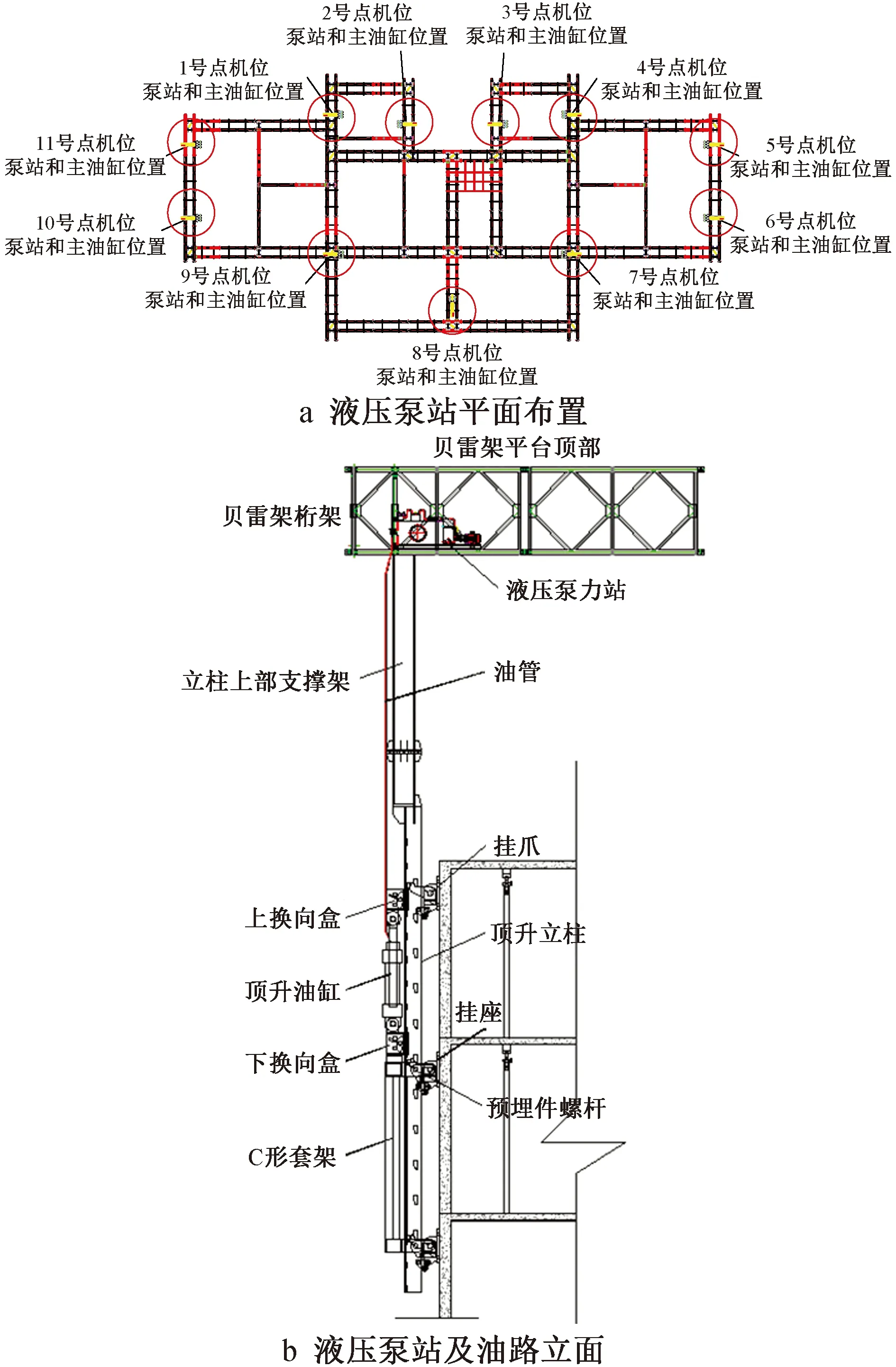

智能顶升模架设计为11个支点同步顶升,共有11组顶升机位,每个机位包含1个动力泵站,1个支承立柱,套架各1组,1个顶升油缸,上下各1个换向盒,其中动力泵站与主油缸采用一对一的形式分布在各支点的支承立柱上方。支承与顶升系统平面布置。

由于本项目结构平面为左右对称布置,支点按照外墙外圈布置,东西方向跨度较大且平面内凹外凸的地方较多、南侧景观阳台及飘窗悬挑结构多。根据墙体位置,本项目智能顶升模架采用11个支点,如图2所示。支承与顶升系统如图3,4所示。

图2 支承与顶升系统平面布置Fig.2 Plane layout of support and lifting system

图3 支承与顶升系统综合立面Fig.3 Support and lifting system integrated facade

图4 顶升系统Fig.4 Lifting system stereogram

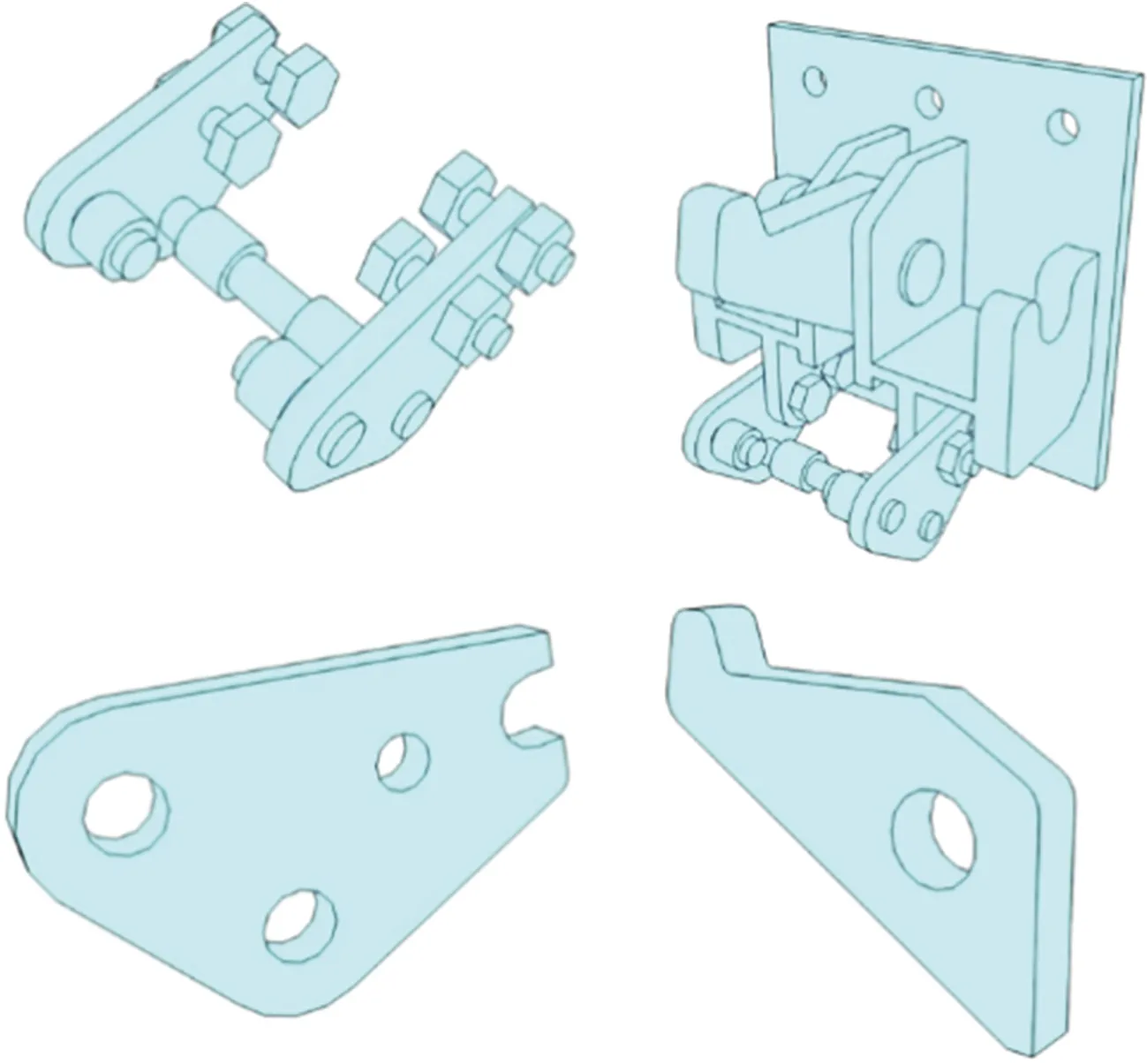

2.2 附墙支座

附墙支座尺寸为600mm×600mm×400mm,支座材料主要为板材拼焊,材质Q355B;销轴、翻转钩爪采用42CrMo锻件;限位导向轮支架采用螺栓与附墙支座固定,具有一定适应性,导向轮材料采用耐磨自润滑铜轴套,如图5所示。

图5 附墙支座组成Fig.5 Composition of wall bearing

2.3 导轨立柱

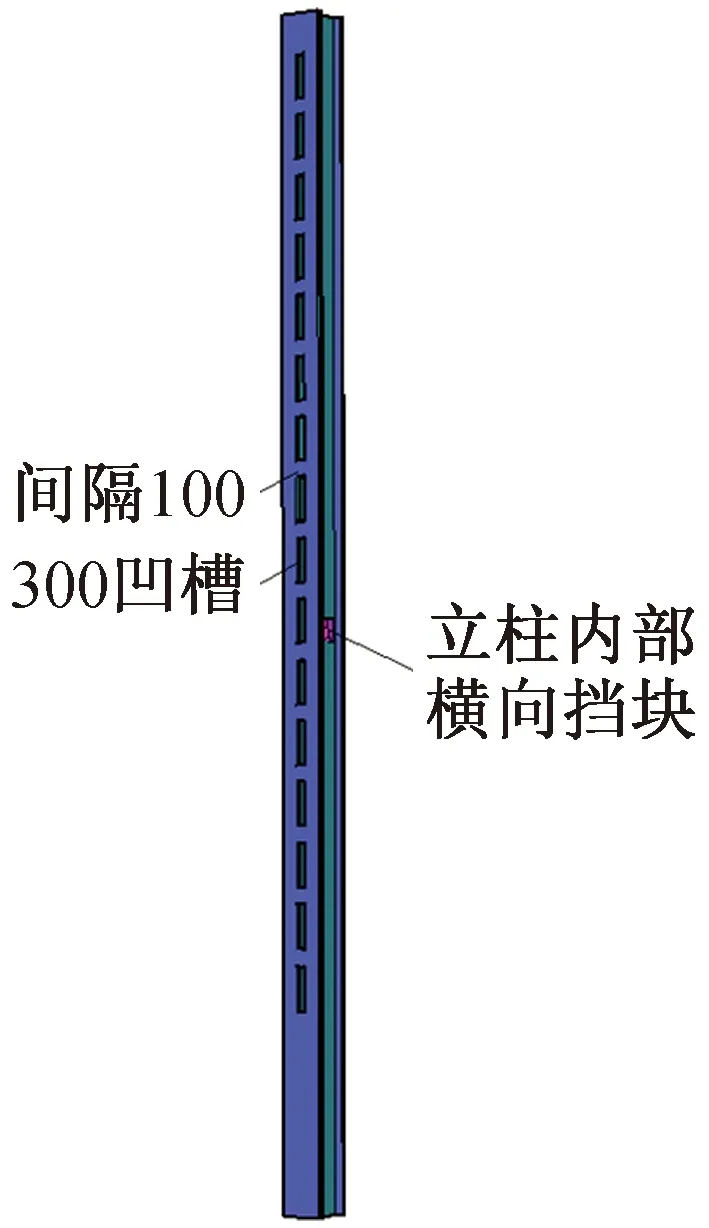

顶升立柱为单根立柱,立柱上每隔100mm有300mm长的凹槽,与顶升油缸的400mm形成对应。爬升时利用顶升油缸顶升立柱,每次顶升400mm,立柱支承起整个贝雷架平台进行顶升。顶升立柱结构如图6所示。

图6 顶升立柱组成Fig.6 Composition of jack-up column

2.4 套架

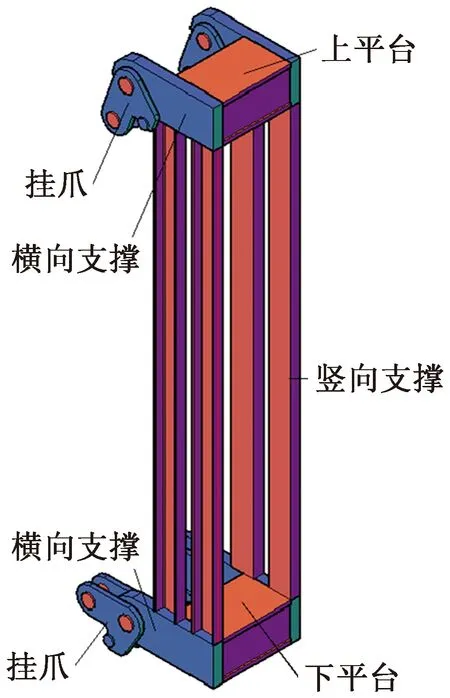

套架在顶升立柱时承受竖向荷载传递到支点位置挂座上的作用,呈现为倒三角形,分布在立柱左右两侧,并卡在立柱侧壁内,上平台用来放置顶升油缸,立柱顶升时油缸作用通过上平台传递给整个套架,并通过套架上的挂爪传递给爪箱和结构。下平台用来连接下换向盒,如图7所示。

图7 套架构成Fig.7 The structure of the bracket

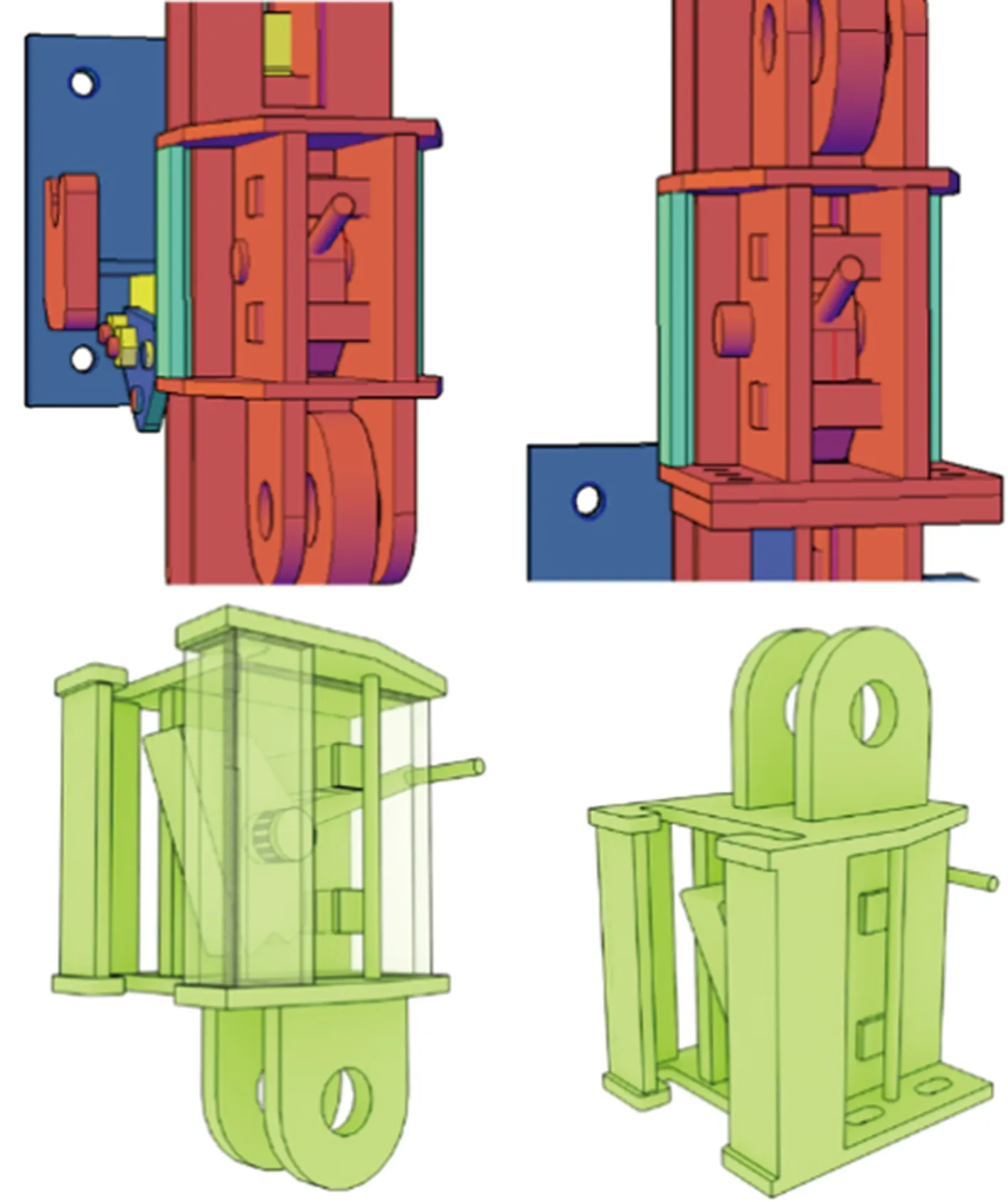

2.5 换向盒

换向盒主要作用为在液压油缸将立柱顶升到位后,通过手动调整换向盒方向进行套架提升。同时换向盒也作为液压油缸每个顶升动作以及回收动作时的传力装置。上、下换向盒结构是相同的,变换方向均需要手动进行调节,如图8所示。

图8 换向盒组成Fig.8 Composition of reversing box

3 液压系统设计

3.1 轻量化液压油缸设计

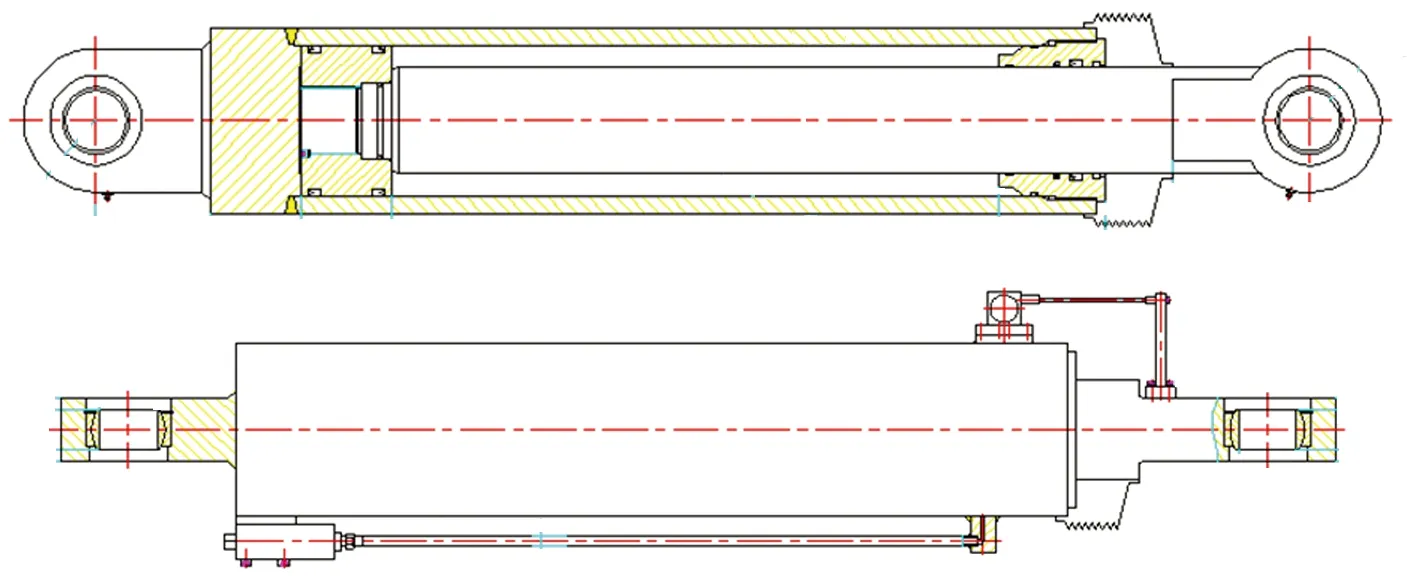

顶升主油缸性能要求:①顶升能力70t;②顶升最大行程800mm;③单缸顶升速度10mm/s;④自锁功能:当突然断电或失压情况下,油缸自锁装置启动,停留在断电或失压前的状态。主油缸与上换向盒采用刚性连接方式。

油缸设计如图9所示,液压泵站布置如图10所示。

图9 顶升主油缸设计Fig.9 Design of jack-up main cylinder

图10 液压泵站布置Fig.10 Layout of hydraulic pump station

3.2 液压油缸同步控制系统

控制系统主要包括液控系统和电控系统两个分系统,实现对11个油缸控制。其中液控系统主要包括泵站、各种闸阀和整套液压管路,通过控制各闸阀的动作控制整个系统的动作和紧急状态下自锁。

电控系统主要包括1个集中控制台、连接各种电磁闸阀与控制台的数据线、油缸行程传感器、油缸压力传感器、油缸行程限位等,实现对整个系统电磁闸阀动作的控制与监控,对油缸顶升压力的监控、对油缸顶升行程的同步控制与监控。

液压系统利用同步控制方式,通过液压系统机构调节控制11个油缸的液压油流量,从而达到11个油缸的同步顶升要求。其中行程控制设置为不超过800mm,4个油缸为1套控制,其中任意1个油缸顶升行程与另外3个任意1个超过3mm后即自动补偿,油缸压力控制考虑到施工荷载的不均匀,以顶升开始前初始压力为基准,顶升过程中若压力出现急剧变化,超过0.3MPa进行紧急制动。

电柜控制11个支点油缸同步顶升,液压泵站安装完毕后应调试各个泵站顶升速度保持一致。实际工作时,系统自动选取行程最小的液压油缸作为基准值,每个油缸的行程与之对比,把行程差显示在控制柜主页面上,如果行程差达到20mm,系统自动把行程差数值为20mm的油缸停下,其他支点位置油缸继续支出,直到各支点位置的行程差值小于15mm后,11个支点再继续同步支出顶升,循环往复。待11个油缸全部到达设置的工作位630mm后,电柜系统自动断电,1个顶升过程结束。

如遇液压系统的显示值超过预设值,包括液压位移计失灵、系统突然断电、油泵故障、系统超压、系统欠压、有杆腔超压、无杆腔超压等,显示页面立即亮起红色警示灯,控制电柜立即断电,液压油缸开启自锁功能,直至故障消除,手动重启电柜,继续顶升。

4 设计计算

4.1 支承系统计算

4.1.1施工阶段分析结果

根据受力分析得知,力的作用点位于套架顶面往上2 950mm的立柱中心,此时套架不受力,力全部通过立柱传递给套架处的埋件,施加荷载为竖向力309kN,x向水平力14kN,y向水平力18kN,x向弯矩-21kN·m,y向弯矩25kN·m。上支座与导轨接触处局部应力集中,其余应力均<250MPa。

4.1.2顶升阶段分析结果

根据受力分析得知,力的作用点位于套架顶面往上5 900mm的立柱中心,此时立柱受水平力,竖向力通过油缸传递给套架,再传递给套架处的埋件,施加荷载为竖向力307kN,x向水平力28kN,y向水平力-57kN,x向弯矩-28kN·m,y向弯矩35kN·m。

应力分析为上换向盒舌头顶面与导轨接触处局部应力集中,其余应力都<300MPa。

4.2 墙体承载力试验

4.2.1试验概况

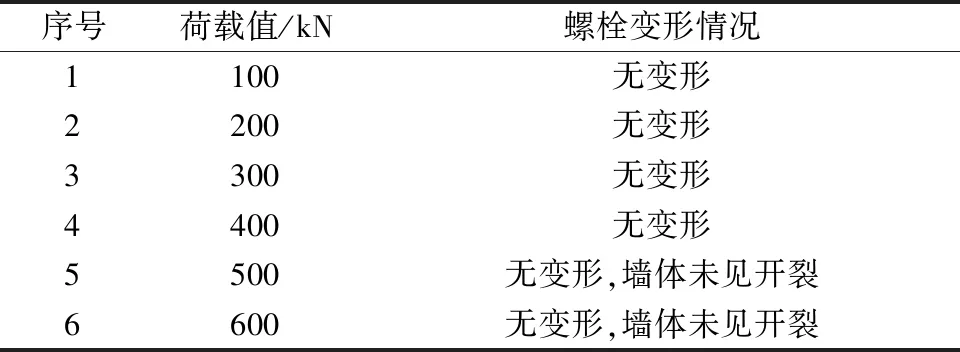

试验用智能顶升模架支撑架体为钢构件,分上部横梁与下部支点两部分,横梁采用H200×200型钢,与墙体之间进行植筋连接,植筋采用HRB400级钢筋。支点上顶面采用1对H200×200型钢,下部采用φ150×5方钢管,支点与墙体之间采用螺栓连接,千斤顶以每100kN逐级加载,加载至600kN,检查墙体及对拉螺栓的受力和破坏情况,判定整个系统的强度与刚度是否满足GB/T50344 —2004《建筑结构检测技术标准》荷载试验要求。

4.2.2试验方法

本智能顶升模架的支撑系统与建筑墙体连接,依据本试验对象特点,上部横梁两处植筋连接点编号为上部植筋连接1~9,下部植筋连接1~4;下部支撑处螺栓连接编号为1~6;在最大荷载确定为600kN,参照《建筑结构检测技术标准》附录H中H.1.4进行每100kN分级加载,保持在规定要求的“每级荷载不宜超过最大荷载值的20%”范围内,并按照H.1.6规定的要求进行位移测量。试验的具体要求如下。

1)检测加载作用下的测点位移及螺栓连接的变形情况。

2)检测在固定荷载持续作用下的测点位移变化情况以及螺栓连接的变形情况。

3)检测卸载过程中的测点位移与卸载后残余变形。

4.2.3主要仪器设备

荷载传感器及应变仪、电子百分表(均依法进行了检定),加载装置(台座、千斤顶、反力梁等)。

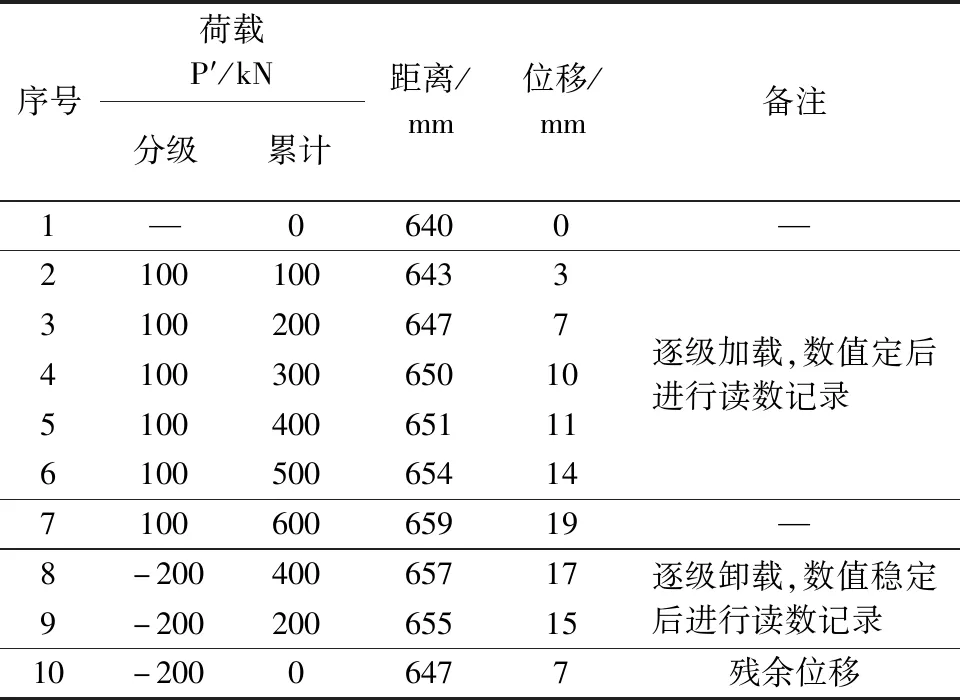

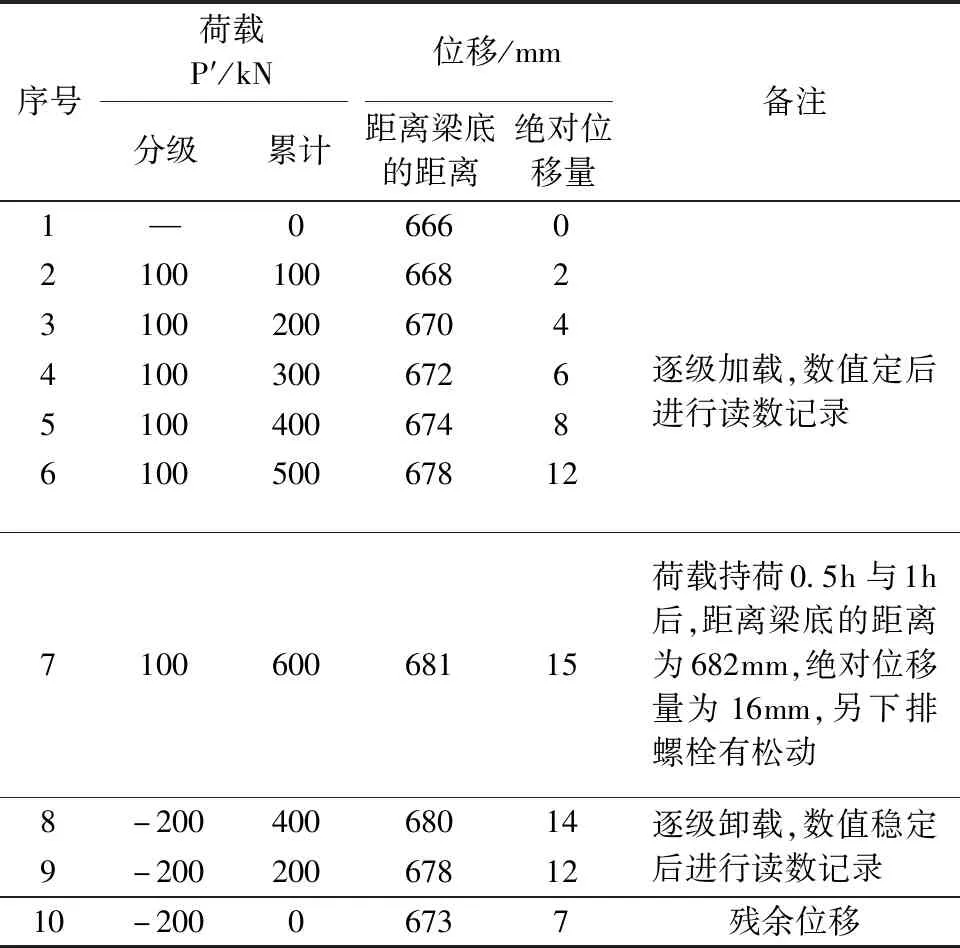

4.2.4加载过程

按照要求每级加载后直到变形值在15min内不再明显增加时进行读数记录,加载至最大荷载值时,持荷时间保持为1h再进行读数记录,然后分级卸载,整个过程中在每级加卸载后,同时检查记录构件及构件连接处是否存在开裂等现象,试验过程如表1~3所示。

表1 测点1试验加载Table 1 Test point 1 loading

表2 测点2试验加载Table 2 Test point 2 loading

表3 加载过程螺栓变形Table 3 Bolt deformation during loading process

4.2.5试验结果

本次智能顶升模架支点部位的墙体承载力试验结果如下。

1)测点1 以每级100kN进行逐级加载,加载至600kN时,位移为19mm,保持600kN荷载值不变,加载0.5,1h后位移值均保持为19mm,后以每级200kN进行逐级卸载,卸载至0kN时位移值为7mm,静置10min后再次测量位移值仍保持为7mm,故卸载后的残余变形为7mm。

2)测点2 以每级100kN进行逐级加载,加载至600kN时,位移值为15mm,保持600kN荷载值不变,加载0.5,1h后位移值均保持为16mm,后以每200kN进行逐级卸载,卸载至0kN时位移值为7mm,静置10min后再次测量位移值仍保持为7mm,故卸载后的残余变形为7mm。

4.2.6结论与建议

根据试验检测结果,在距离墙体700mm处加载至600kN时,荷载-位移曲线基本为线性关系,智能顶升模架下步支撑部位未发现墙体开裂现象,距离结构楼面以下350mm处的墙体承载力满足要求。

5 支承动力系统安装

5.1 支承动力系统安装

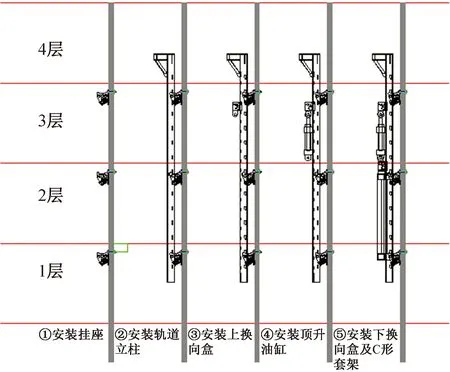

支承动力系统安装顺序如图11所示。

图11 安装顺序Fig.11 Installation sequence

1)第1步 挂座安装

首先安装各顶升机位的3台挂座,挂座单个重约200kg,利用W6015塔式起重机直接安装。挂座吊装之前,在剪力墙上进行螺栓洞口预留,通过6根M42螺栓(经结构计算,上排安装2根,下排安装2根即满足受力要求,在条件允许的情况下,可安装6根螺栓)将挂座固定在剪力墙上,挂座安装完成后,必须校核竖向挂座,保证各列竖向3个挂座在一条铅垂线上。

2)第2步 轨道立柱安装

轨道立柱单个重约1t,利用W6015塔式起重机直接吊运安装即可。利用挂座钩爪承担立柱的竖向荷载,利用挂座构造及限位块防止轨道立柱的倾覆。安装完轨道立柱之后,必须严格校核如下项目:①上下挂座的平面定位是否有偏差(≤2mm);②整个轨道立柱的垂直度以及与柱头的平面角度是否符合要求。

3)第3步 上换向盒安装

换向盒重约20kg,可利用电动葫芦及人工直接安装。将上换向盒套在轨道立柱上,通过换向舌将换向盒卡位在轨道立柱上。顶升作业时,上下换向盒利用换向舌与轨道立柱挂槽的相互作用使轨道立柱及套架爬升。

安装完上换向盒之后,必须严格校核如下项目:①上下挂座的平面定位是否有偏差(≤2mm);②轨道立柱的垂直度是否符合要求。

4)第4步 顶升油缸安装

顶升油缸单个构件重约100kg,利用W6015塔式起重机直接吊运安装。将油缸吊装至已经固定好的上换向盒下方,用销轴将油缸上部与上换向盒进行连接,同时采取加固措施保证两者不滑落。

5)第5步 套架及下换向盒安装

套架单个构件重约500kg,下换向盒与套架栓焊为一个整体,利用W6015塔式起重机直接吊运安装。将套架嵌套在轨道立柱上,利用两者构造形式使套架只能沿轨道立柱上下方向滑动。用销轴将下换向盒与油缸下部连接,使下换向盒与套架挂在油缸下方,此时调整挂座挂爪与C形钩爪的位置,解除上换向盒与轨道立柱的连接,使套架落在挂座上,并承担上方的下换向盒、油缸、上换向盒的竖向荷载。

安装完套架之后,必须严格校核如下项目:①油缸垂直度是否符合要求;②轨道立柱的垂直度是否符合要求;③套架是否水平(≤2mm)。

6)第6步 动力及同步控制系统安装

11个顶升油缸分别由11组动力泵站控制伸缩,单组动力泵站重约1t,采用W6015塔式起重机吊装至各顶升机位的支撑立柱上方,随后将液压油管由动力泵站沿着支撑立柱向下连接至顶升油缸组,液压油管采用管夹连接在支撑立柱上,管夹与支撑立柱焊接连接。

本工程的智能顶升模架顶升控制系统集成在1个同步控制柜里,控制柜质量控制在1t以内,满足塔式起重机起重性能要求。控制柜与动力泵站的信号电缆采用线架固定在钢平台下弦,保证布设线路清晰、美观。

5.2 液压系统安装施工

5.2.1动力及同步控制系统安装

11个顶升油缸分别由11组动力泵站控制伸缩,单组动力泵站重约1t,采用W6015塔式起重机吊装至各个顶升机位的支撑立柱上方,随后将液压油管由动力泵站沿着支撑立柱向下连接至顶升油缸组,液压油管采用管夹连接在支撑立柱上,管夹与支撑立柱焊接连接。

5.2.2油缸安装

顶升油缸单个构件重约100kg,利用W6015塔式起重机直接吊运安装。将油缸吊装至已经固定好的上换向盒下方,用销轴将油缸上部与上换向盒进行连接,同时采取加固措施保证两者不滑落。

6 结语

本文通过对支承动力系统的设计、计算、施工应用,论证轻型支承系统的可实行性。通过小行程液压系统应用,使用控制系统控制油缸系统实现自动化操作,通过模拟支承系统实际受力情况,600kN荷载下,未发生墙体开裂现象,论证了结构墙体承载力可支撑造楼机,确保了施工安全性。