大直径超长灌注桩泥浆重复利用及分布式压浆施工技术*

王 琦,贺江平,穆耀青

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

1 工程概况

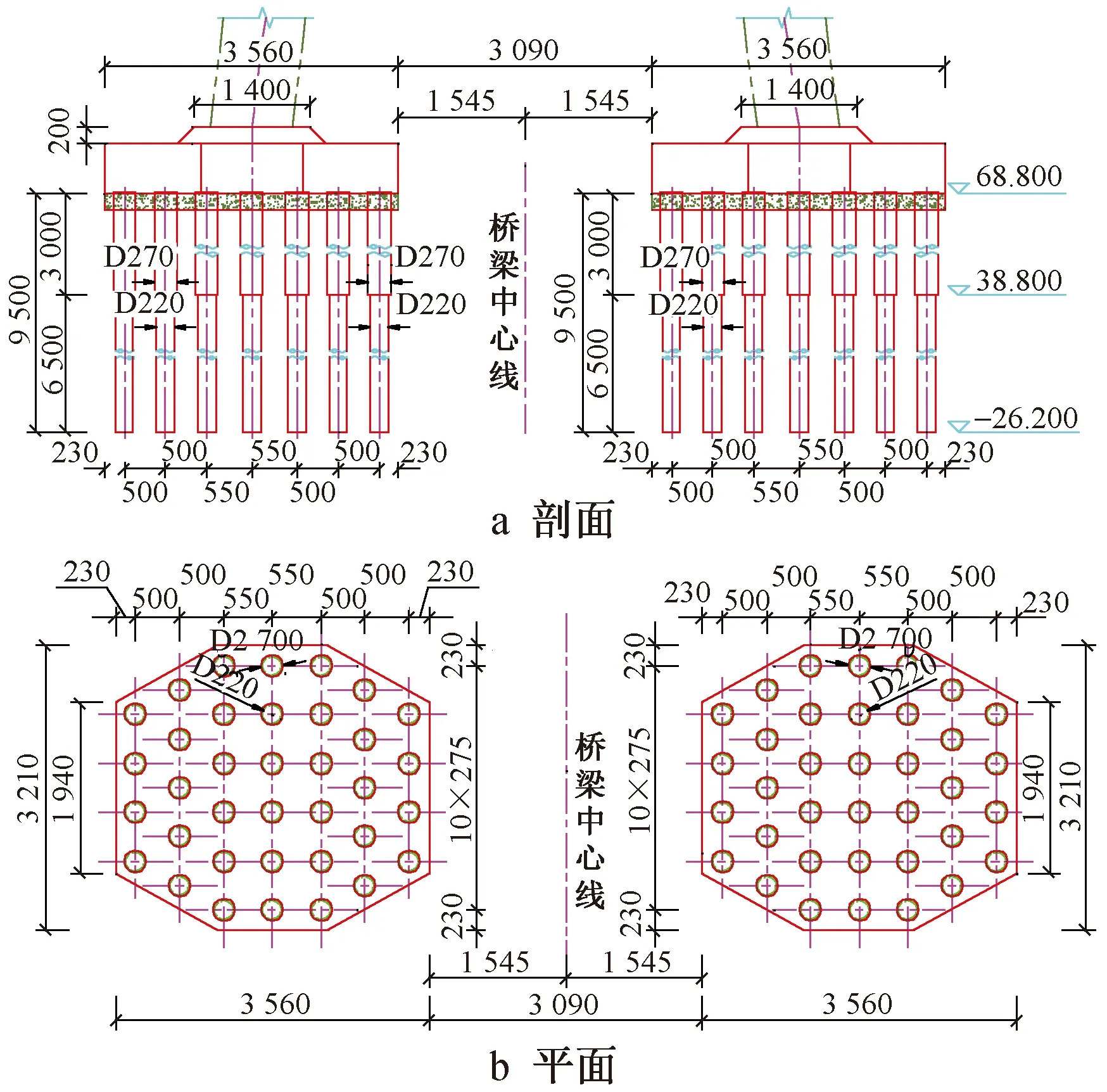

黄河特大桥主桥为双塔双索面组合梁斜拉桥(见图1),桥跨布置为(110+135+520+135+100)m,采用半飘浮结构体系,主梁为整幅双边钢箱梁断面,索塔采用钢壳混凝土樽型塔,两侧各布置23对钢绞线斜拉索,分离式承台,群桩基础;辅助墩、过渡墩均采用单桩基础。索塔单个承台下设置36根直径2.7~2.2m钻孔灌注桩,梅花形布置(见图2),桩长95m,采用临时钢管施工,桩基采用C35水下混凝土。

图1 安罗高速黄河大桥Fig.1 Yellow River Bridge on Anluo Expressway

图2 桩基布置Fig.2 Pile foundation layout

索塔基础位于黄河湿地自然保护区,环保要求高,地质以粉砂、细砂为主,该河段河床宽浅,水流散乱,冲淤变化迅速,属游荡型河道。设计最高通航水位+88.140m,最低通航水位+79.780m(1985国家高程基准),基本风速26.9m/s。

2 桩基施工难点

安罗黄河特大桥地处河南郑州黄河湿地自然保护区,据调查,该区有陆生野生脊椎动物216种,国家3级保护鸟类25种,桩基施工[1]产生的废弃物会破坏周边环境的土质和地下水,对野生动植物特别是对湿地鸟类的影响极大。为降低施工难度、风险以及工程造价,设计单位提出采用桩端及桩侧分布式后压浆技术,可将最大桩长控制在100m以内,显著提高桩基承载力,但施工难度大;传统钢护筒拔除采用履带式起重机配合振动锤,对栈桥承载力要求高,设备投入较大,施工经济性差。因此,在黄河湿地自然保护区桩基施工过程中,采取了泥浆自循环钻进、分布式压浆以及钢护筒气顶法拔除等关键施工技术。

3 桩基施工关键技术

桩基施工总体采用泵吸反循环施工工艺,泵吸反循环原理是利用离心泵的抽吸力量,使钻杆内流体上升的一种钻孔工艺。整体施工工艺如下:搭设水中栈桥和钻孔平台,在造浆池内制备泥浆,利用泥浆自循环系统实现桩基泥浆零污染零排放,终孔后以第1次钻机清孔,一清后使用超声波检测仪沿声测管检孔,分节下放钢筋笼,采用空压机气举二次清孔,浇筑混凝土至设计高程。待混凝土强度满足要求后桩检、采用桩基分布式后压浆、压浆完成后采用气顶法拔除钢护筒。

3.1 桩基泥浆自循环系统

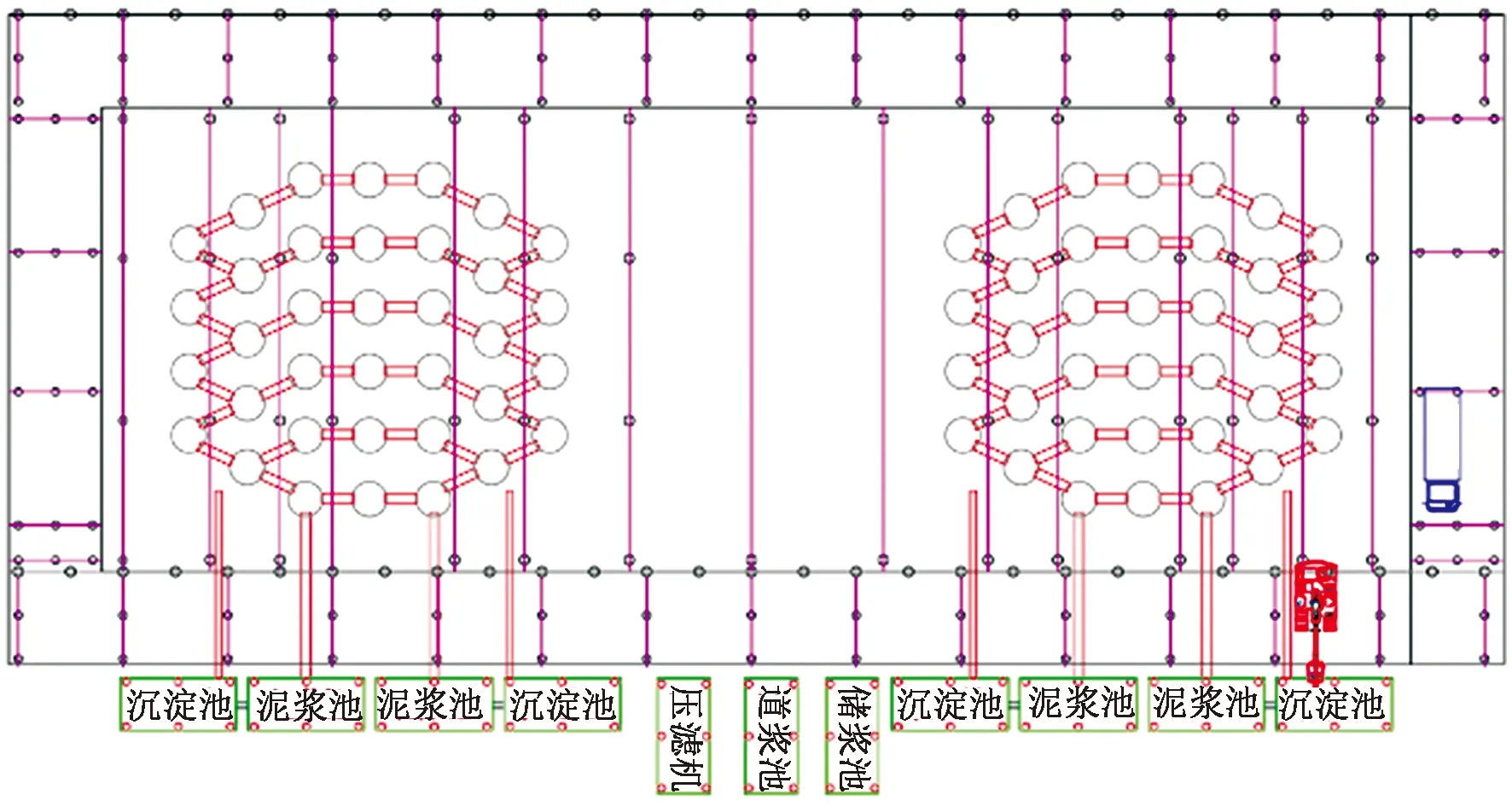

传统桩基施工中泥浆都会大量溢出,对自然条件影响很大,研发一套桩基泥浆零排放自循环系统,最大限度保护自然环境。钻机钻进利用离心泵形成负压将带钻渣泥浆经钻杆排放至沉淀池内,沉淀后的优质泥浆以自流的方式沿串联管继续返回护筒内循环使用,桩基临时护筒全部采用800mm串联管连通,混凝土浇筑过程中溢出的泥浆通过泥浆泵抽到储浆池中临时储存,桩基全部施工完成以后其余泥浆通过压滤机压成泥饼外运处理,过程中需时刻关注泥浆各项性能指标及黄河水位情况,确保泥浆指标符合规范要求并始终维持孔内泥浆液面高于护筒外水位2m以上,最终实现泥浆零污染零排放的环保目标。泥浆管路布置如图3所示。

图3 泥浆管路布置Fig.3 Mud pipeline layout

3.2 桩基分布式后压浆

分布式压浆有别于传统的直管+环管组合压浆,优势明显:①分布式压浆质量优于传统环管压浆,可实现压浆点位离散性分布,实现小间距多点位分布压浆,相较于传统环管压浆具有压浆效果更可控、浆液分布更均匀等优点;②分布式压浆可依据地质构造特点,在同一压浆管内使用不同的压浆加固材质和不同的压浆参数进行压浆加固;③分布式压浆止浆塞可在压浆管内随意移动,可依据需要在压浆加固区域内不断压浆加固;④分布式压浆可利用基桩内原声测管,通过串联压浆器实现桩端桩侧组合压浆,减少钢筋笼连接时接头数量,能有效提高施工工效[2-5]。

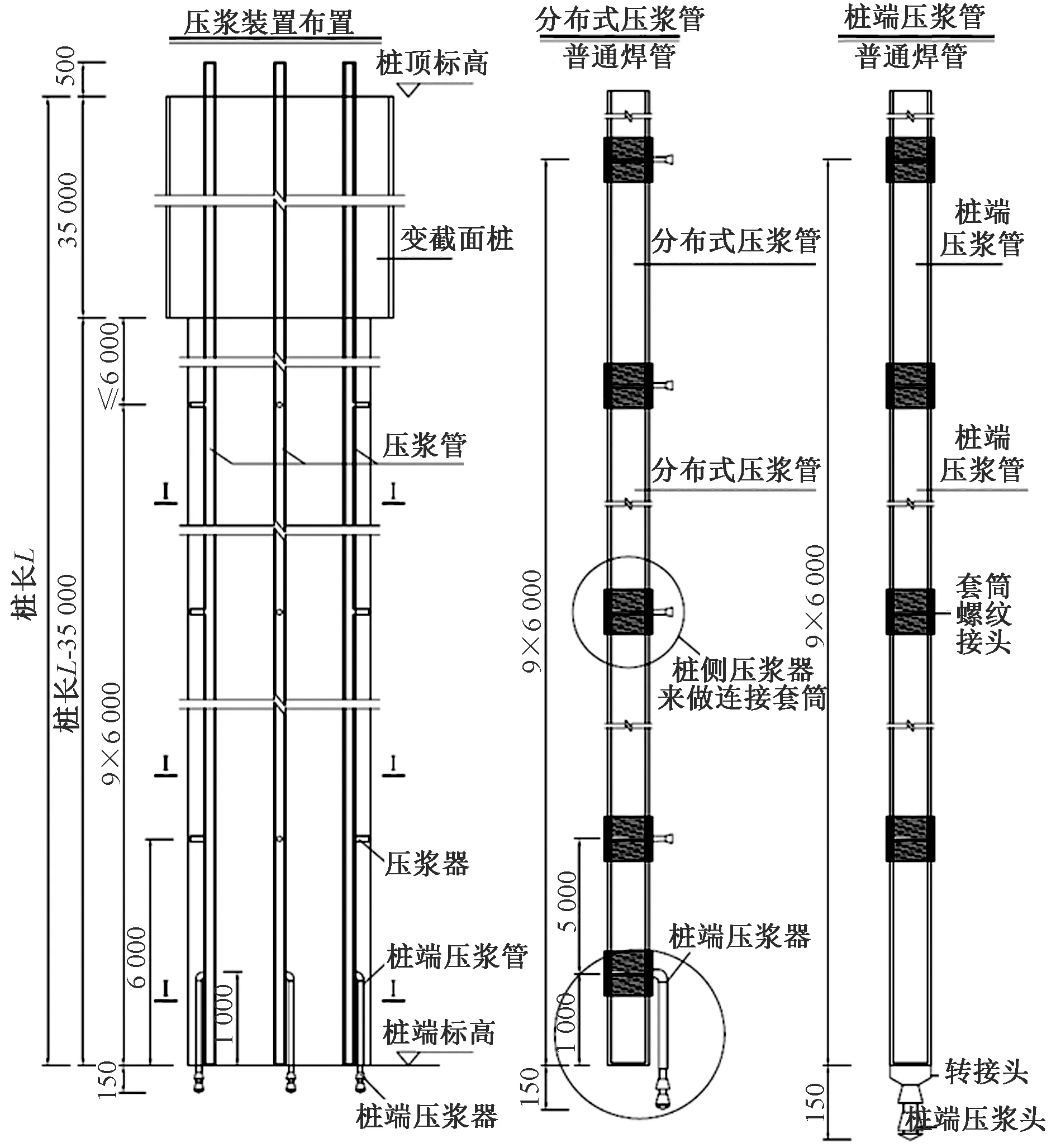

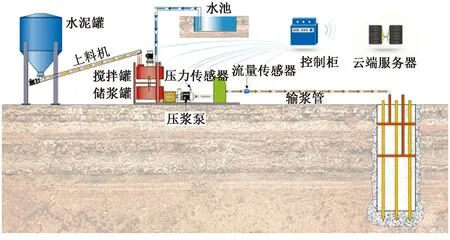

压浆管分为3个分布式压浆管加1个桩端压浆管(见图4),钢筋笼下放同步预埋绑扎压浆管,成桩12~24h后清水开塞、桩检,2~3d后进行桩基后压浆,压浆浆液配制采用P·O42.5普通硅酸盐水泥,水灰比控制为0.5。分布式压浆系统由预埋压浆器、压浆芯管、提升设备、智能压浆设备组成,预埋压浆器通过螺纹与声测管串联,压浆芯管由膨胀式止浆塞与出浆口组成,压浆时通过提升设备将压浆芯管沿声测管长度方向向下放入声测管内部,通过提升设备提升至预埋压浆器位置,通过控制压浆器上下止浆塞膨胀固定压浆芯管于注浆位置,通过智能压浆设备完成压浆,桩端浆液2.5t,桩侧共布置10层,每层1.25t。运用智能化压浆系统对压浆过程进行实时监测与控制(见图5),根据流量、压力等传感器数据,及时调整浆液的配合比和压浆泵的转速,并把压浆过程的数据和视频上传至云平台供项目管理方查看。

图4 分布式压浆Fig.4 Distributed grouting

图5 智能化压浆系统Fig.5 Automatic grouting equipment

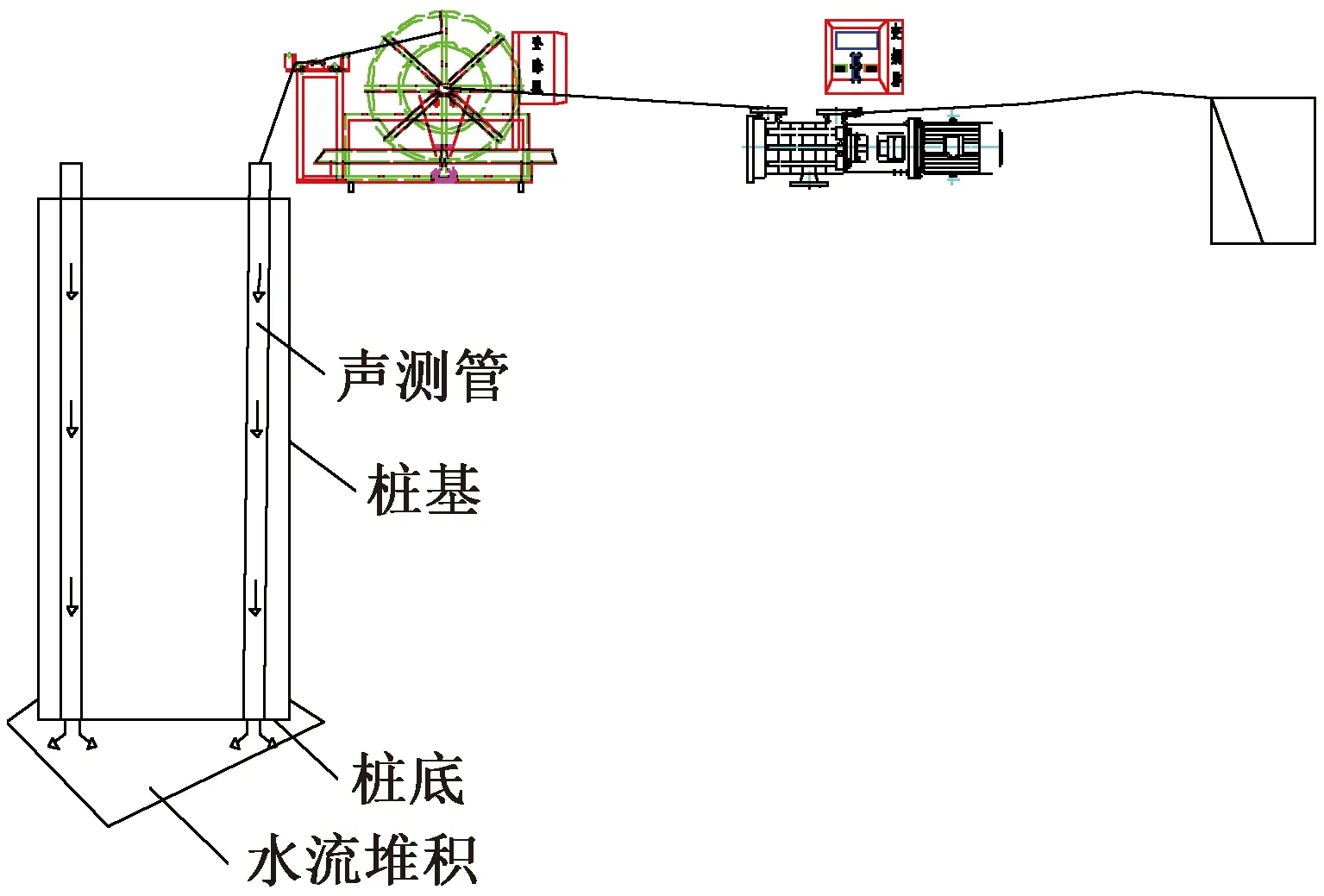

因大桥桩基孔深较长、孔内水压较大、声测管接头数量较多,导致孔内泥浆渗入声测管造成堵塞,难以进行桩检,根据智能化压浆设备创新研制出一种自动化冲洗装置。本冲洗装置由卷线盘、电机、变频控制器、高压水管、高压水泵和导向定滑轮组成(见图6)。在声测管顶端固定导向定滑轮,控制高压水管通过滑轮沿声测管下放;启动卷线盘电机控制高压水管下放,并可通过变频控制器调节下放速度;当声测管堵塞无法继续下放时,暂停下放,调节高压水泵增大水压进行冲刷;待声测管疏通后,继续下放水管,直至声测管疏通完成,冲洗完毕后改变电机运转方向提收水管。

图6 冲洗装置构造Fig.6 Structure of flushing device

3.3 气顶法钢护筒拔除

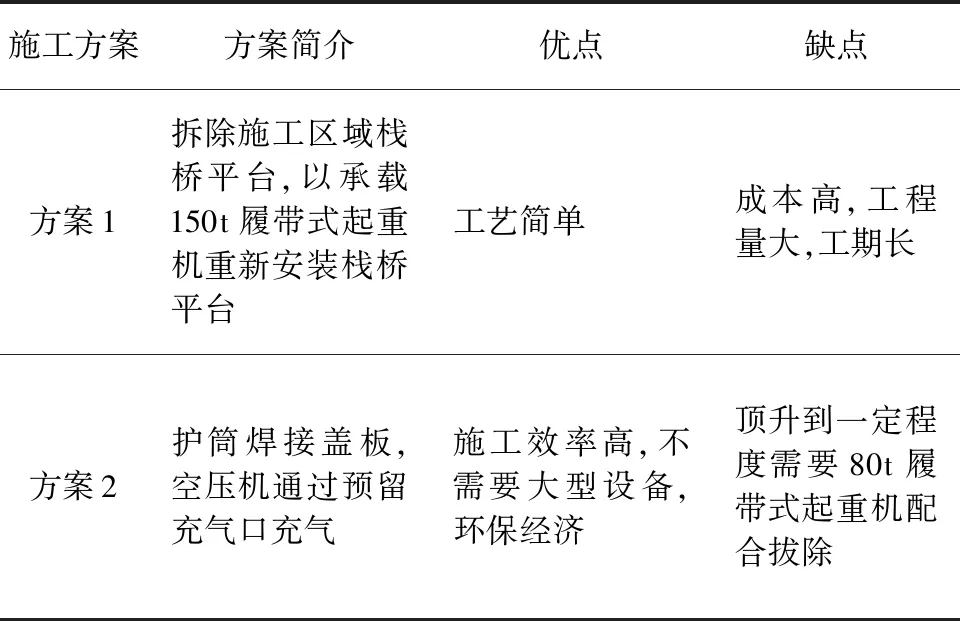

待压浆完成后进行钢护筒拔除,对拔除方案进行比选:方案1为150t履带式起重机+DZ150型振动锤拔除;方案2为利用空压机顶升至剩余2m,80t履带式起重机拔除。方案比选如表1所示,分析认为:采用方案2,可降低施工成本、绿色环保且施工效率高。

表1 钢护筒拔除方案对比Table 1 Comparison of steel casing removal schemes

利用盖板焊接钢护筒内进行封堵形成密闭空间,钢板周围与护筒之间整体焊接,预留通气孔道;当空压机开始工作时,气流在密闭的护筒内部形成正压,钢护筒在内外压差的作用下上升;通过调节空压机的压力大小控制护筒被气顶的速度;在护筒提升至埋深1m时,空压机减压至护筒内压力与大气压相等,利用履带式起重机将护筒拔出地层,转运护筒至材料放置区,重复利用于副桥桩基[6-7]。

4 结语

安罗黄河高速大桥桩基施工采用泥浆自循环系统,充分利用泥浆循环管路,促进泥浆重复利用,实现泥浆零污染零排放,避免污染生态环境。优化后压浆方案采用分布式压浆技术,声测管、压浆管双管合一,节约接口数量;调整桩端压浆器间隔为6m,压浆分布更均匀,显著提高桩基承载力,降低基础规模;并运用智能化建造技术对压浆过程进行实时监测和控制,压浆量、压浆压力自动采集并实时上传,以保证工程质量。采用空压机+80t履带式起重机拔除钢护筒工艺,操作简单、环保且经济。最终完成主桥72根桩基施工,所有桩基均为I类桩,为同类型尤其是黄河湿地自然保护区桩基施工提供借鉴和参考。