汽车轮罩类深拉延模的调试方法改进

文/严文超,唐荣·一汽大众汽车有限公司成都分公司

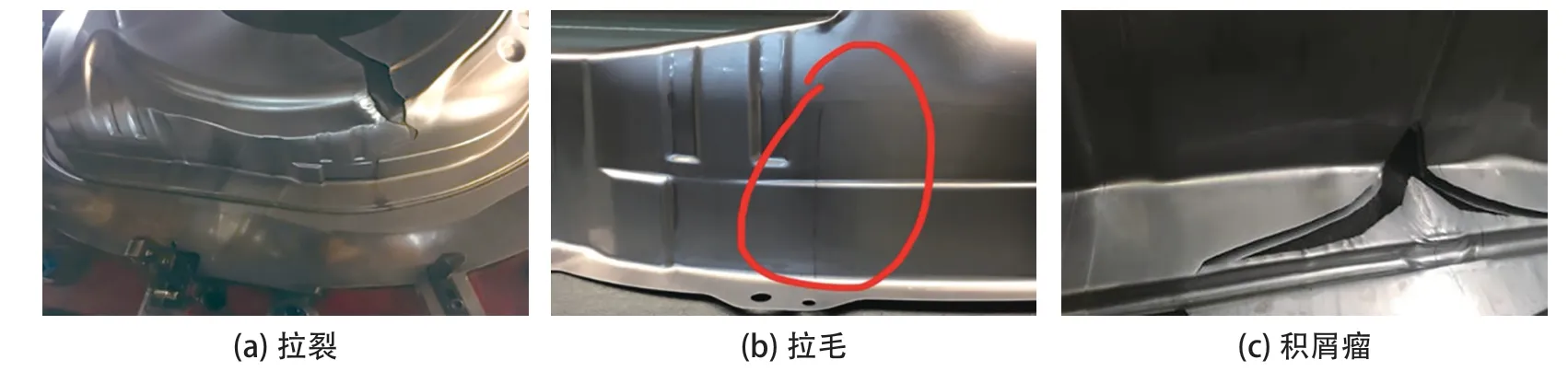

深拉延模具包括轮罩内板、轮罩外板、门内板、带备胎槽的地板、行李厢内板等一系列模具,此类深拉延件最常见的缺陷为拉毛、积屑瘤、拉裂、缩颈、起皱等。汽车深拉延模具能否生产出尺寸、表面、刚性、变薄率合格,且匹配面、焊接面平整的零件,对整车质量起着至关重要的作用。因此,需要深拉延模具在生产过程中具有相当高的稳定性,稳定性表现在大裕度,高适应性,高温度变化适应性,高油量变化适应性,高压缩空气波动适应性,要具备这些性能,就必然要对深拉延模的调试有一套精准的调试方案。

本文主要论述了汽车轮罩类深拉延模调试方法的改进,此种调试方法的改进能有效地解决深拉延模在生产过程中产生的常见缺陷,对生产效率的提升起着决定性的作用。

拉深成形

拉深成形是指用平面板坯制作杯形件的冲压成形工艺,又称拉延,拉延模按拉延深度习惯性地分为深拉延和浅拉延,一般拉延深度超过150mm 的称为深拉延。一般情况下,浅拉延尽量做成纯胀形,而深拉延多采用拉胀复合模,这类模具对走料要求较高。通过拉深可以制作成筒形、球形、盒形、阶梯形、带凸缘的和其他复杂形状的空心件。采用拉深与切边、冲孔、翻边整形等多种工艺组合可制成形状复杂的汽车外覆盖件。汽车轮罩外板、轮罩内板、门内板、行李厢内板、带备胎槽的地板等拉延深度较深(一般在150mm 以上),这类模具通常采用拉深成形,其工作过程为:制作汽车外板的平面板坯一般采用0.6 ~1.0mm 厚的薄板料,相对来说成本比较低且易成形。板料在凸模的作用下,产生塑性变形,压边圈压住的环形部分或近似环形部分的板料被凸模拉入到凸模与凹模之间的间隙内而形成零件。

深拉延模是否稳定,主要由压料面的状态决定,压料面的关键点为管理面、拉延筋、筋槽R 角、外压料面。以筋为界,筋的里侧称为管理面,也叫内压料面,筋的外侧称为外压料面。深拉延调试理念:“里紧外松”,即管理面全部着实色,外压料面着虚色。

一汽大众深拉延传统的调试方法

⑴压料面的研修:模具钳工在研压料面时始终带着平衡块研配。

研配压料面过程中平衡块始终着色,研修过程中所有平衡块同时撤垫片。意味着操作过程中既要以平衡块为基准,又要以凹模压料面为基准来研压料面,根据凹模压料面数控加工测量报告、压边圈平衡块安装面测量报告、凹模平衡块接触面测量报告显示,凹模压料面与平衡块安装面、平衡块接触面的误差走势存在差异(图1),这时,就出现了两个无法统一和调和的基准,就像一个人要向东走,同时也要向西走。模具钳工在研修时可操作性不强,而由于平衡块的存在,分担了部分气垫压力,导致作用在压料面的力减小,“里紧外松”的理念不能真正实现,目视已经达到目标,实则外压料面还紧(还有硬点),导致误判。具体表现:当钳工看到着色已经“里紧外松”的状态时停止研修,进入零件调试阶段。

图1 综合误差趋势

⑵深拉延模调试。

在调试过程中默认压料面已到位,选择不动。如果产生拉裂缩颈,钳工大概率选择调整筋槽R 角大小或者降低拉延筋高度;如果产生起皱,钳工大概率筋槽R 角烧焊或者筋烧焊加高。模具在生产过程中不稳定,原因为带着平衡块研修压料面不能真正达到“里紧外松”的要求,平衡块分担了部分气垫压力,钳工目视看压料面是达到了要求,实际上外压料面还不够“虚”,在批量生产过程中,外压料面上板料拉亮(隐性硬点所致),加上走料多,温度升高,摩擦系数变大,出现缩颈、拉裂、拉毛、积屑瘤,严重影响生产。

由上图分析可知,压料面要同时满足凹模压料面误差(与凹模压料面服贴),又要满足平衡块接触面和安装面的叠加误差,是不可能实现的。

创新的深拉延模调试方法及理念

压料面的研修流程

⑴拆掉所有平衡块或者平衡块不着色。

⑵以凹模压料面为唯一基准,带板料研修压边圈压料面保证管理面(内压料面)百分之百压实,外压料面虚色(指星星点点的着色,实质是外压料面稍微大于一个料厚,以保证外压料面的板料在走料时由于切向压应力作用不起皱)。

⑶磨平衡块,保证高度等高,两面见光,备用。

⑷装上两面见光的平衡块,在平衡块上放置小段铅丝,带板料压到研压料面的高度,测量铅丝厚度,在平衡块下加上测量厚度的垫片,平衡块全部装上。

⑸带板料压件到2/3 行程时,在此高度继续研修压料面,主要研磨外压料面硬点,保证管理面在板料拉深变薄后仍能着色(相当于把外圈再做虚一点,管理面自始至终都压料)。

⑹第五步完成后进入调试零件环节,调试时优先调整筋槽R 角,筋的高度不轻易动,基本理念是:筋起主要的拽料作用,管理面辅助拽料,外压料面控制板料在走料过程中不起皱(筋本身在成形时没有压料,由于筋成形所产生的皱是无法消除的),所以,调试时尽量不轻易降筋的高度。

带平衡块研压料面时,压料面的硬点不明显,因为部分气垫压力被平衡块分摊了,作用在压边圈压料面上的力减小,不易分辨硬点的真实性,导致工作效率低下。完成以上六步,调试完成。

实际应用

下面举个案列:NF 后轮罩外板拉裂、缩颈、起皱、拉毛、积屑瘤的调试,模具结构见图2。

图2 NF 后轮罩外板模具结构

⑴缺陷问题。

NF 轮罩外板复制模具由于压料面与筋、筋槽的配合问题,长期拉裂、缩颈、起皱、拉毛、积屑瘤,见图3,生产不顺畅,停台时间严重超标,无法切换。严重影响车间生产效率,此问题必须解决。

图3 缺陷类型

⑵现状。

老模具压料面大面积烧焊,裂纹、砂眼、气孔、焊点与母材硬度差,导致拉毛、缩颈、开裂、起皱,停台严重超标,处于完全不可控状态。复制模具不能批量生产,前100 件可以生产,100 件后拉裂、缩颈、起皱同时出现,切换时间节点拖期。

⑶措施。

重新按新模具研压料面,研修后的模具见图4。

图4 研修后模具

⑷思路。

压料面研修按创新方法进行。筋主要起控制走料作用,内压料面压死,外压料面虚(轮罩类深拉延,外压料面可做空,相对内压料面有≤0.20mm的高差,即内压料面为+0.20mm,外压料面为0),除了筋成形时产生的皱外(此皱无法避免),外压料面保持在走料过程中皱不加大。筋高度一般不轻易降低,根据大众标准规定,钢板的拉延筋高度是5mm,检查拉延筋高度局部为3.5mm,分析原因为前期厂家在研修压料面时外压料面着实色,调试时零件开裂,为了止裂,降低了筋的高度。

⑸方案。

凹模降铣1.5mm,保证筋的高度,重新按照创新的深拉延模调试方法研修压料面,重新研修凸凹模型面着色。

⑹拉毛和积屑瘤的处理。

深拉延模走料多,速度快,温升快,板料与模具的摩擦力大,易刮料屑(无论是镀锌板还是冷轧板),每一件刮一点料屑,料屑累积到一定程度就变成积屑瘤,所以积屑瘤本质上是由拉毛引起的,解决了拉毛,就解决了积屑瘤,因此首要问题是解决拉毛问题。

使用400#、600#、1000#、2500#砂纸依次抛光,将表面粗糙度抛光到Ra0.25μm 以下,相当于镜面,称为抛光质量合格,见图5。抛光合格,模具批量稳定后,表面做镀铬或PPD 处理,拉毛和积屑瘤消除。

图5 抛光合格后模具

⑺改善效果。

创新的深拉延调试方法运用,NF 轮罩外板复制模具成功切换,停台和废品得到了有效控制,实践证明,此调试方法可靠适用,能有效解决深拉延模具稳定性问题。改善后停台情况见图6。

图6 改善后停台情况

小结

深拉延模压料面研修时,不带平衡块研修,气垫压力全部作用在压料面上,硬点非常明显,工作效率高,压机的平行度无需考虑,压边圈在气垫作用下自动找正,与凹模压料面服贴。这种研法可以有效地去除外压边圈硬点,从而使管理面压得更实。同时考虑拉延筋与管理面、外压料面的关系,即筋成形中的主导作用,管理面使板料均匀流动不失稳的作用,进一步明确了外压料面在深拉延中只是起控制板料流动过程中皱不加大的作用,所以,用此方法调试的深拉延模裕度大,能适应板料机械性能的较大波动和大线生产时油量的波动,能有效解决摩擦系数随温度升高而增大的问题。在生产过程中将模具受气垫压力波动的影响降到了最低,消除了模具对平衡块的依赖(甚至不需要平衡块也能正常生产)。

结束语

综上所述,平衡块是用来调整的,当板料机械性能波动很大时,调整平衡块临时生产用,在模具调试时尽量不用。尤其是深拉延模具的调试,更是如此!此方法通过实践检验,可以放心使用,供行业同仁参考。