三维激光加工在商用空调底盘生产中的研究与应用

文/资明庚,林培杰,蒋鑫强·珠海格力电器股份有限公司

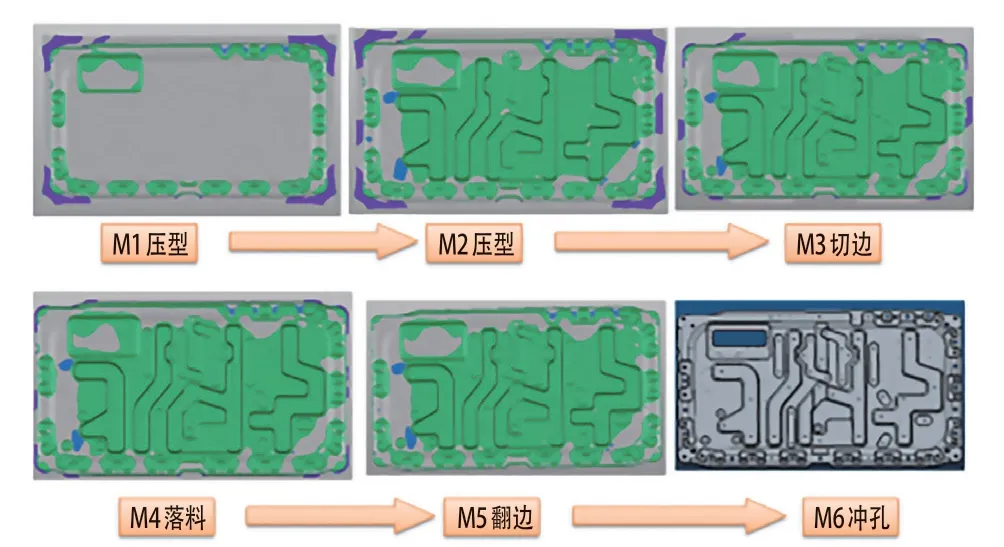

商用空调大型复杂钣金零件结构复杂、尺寸大(超过两米),传统的生产方式为单工序冲压设备加工,需经过六道工序,人员投入多,零件转运频繁,效率低下,不符合企业高效发展的需要,传统的六工序冲压生产流程如图1 所示。为改善生产低效的现状,通过对其他行业的加工工艺调研学习,了解到三维激光切割加工工艺已广泛应用在模具厂模具试制、小批量加工,汽车高强度钢和热成形零件加工,应用三维激光加工可减少模具修边工作量及冲切模开制工作,这对空调企业三维激光加工引入提供了启发。

图1 传统的六工序冲压生产流程

三维激光切割设备开始应用于加工金属冲压件,并以其高灵活性、高切割速度、高精度、生产准备时间短、对工具和设备需求低等特点,在机械制造、汽车、航天航空工业、模具、钣金加工等制造领域备受欢迎与关注。而随着导光系统、调焦系统等激光配套设备的优化改良与创新,国外在20 世纪末开始了在满足三维工件加工生产要求的领域大规模应用三维激光切割技术。

底盘生产线的设计开发

生产线流程设计

原有的冲裁加工工艺为模具冲压加工和数控加工:模具冲压加工用于数控无法加工的零件,大批量订单,加工效率高,但模具成本高、产品开发周期长;数控加工主要针对小批量订单且没有压型结构的零件,模具费用低,产品开发周期短,但加工效率低。商用大型底盘类零件数控无法加工,但批次需求小,模具投入成本高,开模具周期长,因此,急需开发新工艺满足此类产品需求。陈涛,王智勇等学者对激光加工技术在汽车车身大型覆盖件中的应用进行了相关设计研究,这对项目组开发引进三维激光机提供了有力参考。

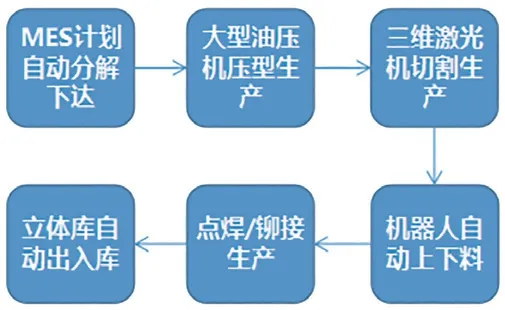

为进一步发挥三维激光机的加工优势,结合现有的大型油压机设备,开发MES 计划自动分解下达、大型油压机压型生产、三维激光机切割生产、机器人自动上下料、点焊生产、铆接生产、入立体库的生产工艺流程,整个工艺流程设计如图2 所示。

图2 三维激光加工工艺流程

生产线的功能开发

生产线主要硬件设备包括大型油压机、三维激光切割机、工业机器人、点焊设备、铆接设备、物流设备,主要软件包括三维激光机编程系统、MES 信息化管理系统,见图3。

图3 生产线主要设备

MES 系统的应用

底盘计划生产自动排产基于MES 信息化管理系统(图4),系统在ERP 获取订单数据,自动生成加工订单排程后,底盘生产线就有了当前的生产任务。车间收到配发的生产任务后,由班组长安排对应底盘生产线的生产人员、物流人员、质检人员按照系统生产计划任务,有条不紊开展生产活动。MES 信息化管理系统结合立体库和自动物流,有效解决节拍不一致带来的部分产能损耗,逐步进行自发式的作业,从而实现车间的高效运作。

图4 MES+系统产出管理看板

其中,手工设备群的操作人员在接到生产任务后,首先要核对本岗位相关原材料是否完备;其次要完成对设备模具的更换、程序图纸的核对;在更换与确认齐套无误后,按照系统加工排程指示,手工操作设备进行零件加工,经检验人员确认首检合格后开始启动整个底盘生产线。

三维激光机的选型与应用

三维激光机的选型

三维五轴激光切割机(图5)采用高架龙门式结构、横梁移动式的高速激光加工机床,是针对成形件进行激光切割的一种高端设备。X/Y/Z 轴采用精密磨削的齿轮齿条驱动,三轴配备高精度滚珠直线导轨导向。加工过程中工件固定,加工头移动。切割头上配有专门的高动态随动轴H 轴(行程为±15mm)实现自动调焦功能,用于自动补偿由于弹性变形所造成的零件表面实际尺寸同理论尺寸之间的误差,确保切割头上的透镜到工件表面的距离恒定不变,确保切割质量与精度。

三维激光切割工艺加工特性

⑴目前三维激光切割机结构主要有以下3 种。

①六轴机器人:加工范围大、加工精度依赖于机器人精度,加工精度低、能代替原有的手工等离子切割;

②龙门架+机器人结构:采用3+3 结构,X/Y/Z 三个线性轴+KUKA 机器人的第4、5、6 轴,加工精度高,但生产效率低。

③三维五轴龙门式结构:采用三维五轴龙门式结构,加工精度高,双工作台,生产效率高。

⑵大功率激光器有光纤激光器和CO2激光器,两者差异见表1。

表2 三维激光切割尺寸精度表

结合我们公司产品需求——薄板、中小批量生产、运行成本等,激光器选型选用光纤激光器,并制定设备车间生产布局(图6)。

图6 确定设备车间生产布局及物流周转

三维激光机的应用

我司经过实地考察三维激光切割机的实际应用及样件打样验证,龙门式结构三维五轴激光切割机孔径加工精度偏差为0.03 ~0.1mm,适用于我司商用大型底盘零件切割加工。

应用后主要优势:

⑴满足小批量底盘类成形零件切割加工,减少冲孔切边模具开制,节省模具费用;

⑵精简工序,减少物料周转浪费;

⑶快速切换,减少80%模具装夹准备时间;

⑷节约成本,产品变更通过更改程序实现,避免模具的更改;

⑸开辟新途径,公司内引进全新工艺,提高钣金加工柔性,为未来公司产品多样化发展打下坚实基础。

大型油压机+三维激光机的应用

原我司1500t 油压机与800t 油压机组建的行业首条大型油压机联机自动线均搭载三轴伺服机械手,单机与联机模式可自由切换,可通过自动化物流车实现油压机之间的工件传递,打破了大型、复杂零件多工序、人员密集的传统生产模式,此次引进三维激光切割工艺,赋予了大型油压机柔性化生产特性。

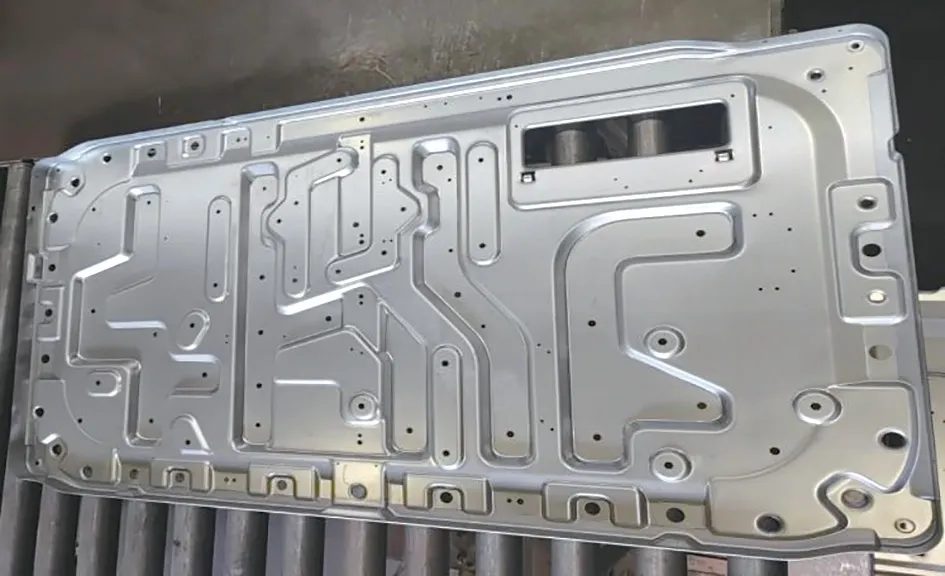

目前我司商用顶出风底盘(图7)已经全面使用油压机压型+三维激光切割工艺进行加工,通过三维激光切割加工工艺的开发引进,也开创了中小批量零件新的加工模式,针对一些具有复杂轮廓的高强度厚度钣金件,不论是从经济层面还是技术层面考虑,减少新品开模成本及周期准备时间,尤其随着现在产品品类越来越多,更新换代速度越来越快,传统的冲压方式已明显跟不上企业的需求,此应用属行业内首创,填补业内空白。

图7 三维激光机切割后的商用底盘零件

制做样品无需再开全序模,数模导入即可切割成型,少了开模周期,无须定期维护修改模具,节约更换模具时间,显著提升了生产准备时间,降低了生产成本,且加工灵活,尤其适合拉深件的加工。

三维激光切割工艺后续可推广到模具公司及长沙与合肥商用生产基地,实现模具快速更改验证及中小批量快速生产。

WCS 仓储系统的应用

底盘加工完后通过物流设备转运到自动化立体库(图8),进行发货的统一调配,根据时区需求自动出入库。

图8 智能立体库仓储

WCS仓储管理系统具备本立体库自身仓储信息,按照MES+系统提供的前后端数据,获取外协厂物料库存情况、物资中心物料库情况以及输送到喷涂车间、各总装车间的物料信息,对生产订单与库存进行扣减管理,同时按照总装上线时间对订单进行出库提示,保障安全库存的同时最大限度发挥车间产能。且MES+系统物流管理板块月度对物料进行落地反冲盘点,确保空调钣金生产物料能够被准确地定额收支。

小结

工艺加工模式的创新融合是钣金行业未来发展的趋势,通过油压机与三维激光切割机在商用大型底盘的联合应用,直接提高了企业生产效益。未来在钣金行业,特别是在钣金冷加工行业,随着三维五轴激光切割机的不断应用与发展,钣金制造技术水平会越来越先进、生产效率越来越高,对类似于商用空调底盘零件小批量、多品种、多工序的产品特性,应用成熟的三维激光切割技术,是未来实现自动化生产重要改善方向。通过本文的介绍,希望能对钣金行业加工模式创新起到借鉴作用。