21Cr超纯铁素体不锈钢TiN析出的热动力学研究

盛 捷, 魏佳富, 孟亚惠, 李玉峰, 马国财,, 喇培清

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家实验室, 甘肃 兰州 730050; 2. 甘肃省太阳能发电系统工程重点实验室 酒泉职业技术学院, 甘肃 酒泉 735000; 3. 甘肃省特种设备检验检测研究院, 甘肃 兰州 730050; 4. 酒钢钢铁(集团)有限责任公司, 甘肃 嘉峪关735100)

超纯铁素体不锈钢中C、N含量极低,因其Ti单稳定或Nb/Ti双稳定化特点,具有优异的焊接性能、冲压性能、耐高温腐蚀性能与出色的加工性能,发展前景十分广阔[1-2].21Cr属于高铬超纯铁素体不锈钢,已广泛应用于汽车装饰、电梯面板、家电制品、冷藏集装箱及建筑幕墙等领域[3].

由于超纯铁素体不锈钢高温下为单一铁素体区,无法通过加热发生δ→γ相变,需要适量添加稳定元素在铸造过程中构建非金属夹杂物形核核心来实现性能提升.近年来,针对微合金化超纯铁素体不锈钢的性能提升,国内外材料领域从夹杂物控制、水口结瘤机制、微观组织与性能等方面开展了广泛研究[4-8].张帆等[9-10]发现铁素体不锈钢中添加过量Ti时,液析TiN会长成粗大、有尖利棱角的有害夹杂,即使经轧制与热处理也不会消失,在晶界处的粗大TiN甚至还会在后续轧制中被拉长,形成表面缺陷破坏铸坯基体的连续性,受力时还易产生应力集中成为启裂源[11].张立峰团队[12]推断出国产超纯铁素体不锈钢冷轧板表面形成大量尺寸1~2 μm的TiN夹杂物富集是导致出现这种宽0.5~1.5 mm、长0.2~1.0 m钛条纹缺陷的根本原因.Bahri Ozturk等[13]分别测定了1 773、1 873 K下TiN在Fe-18Cr-8Ni、Fe-18Cr、Fe-9Cr三种不同钢液中稳定存在的热力学曲线,建立了含钛不锈钢中TiN的水口结瘤机制模型.Pan等[14]研究了不同温度下321不锈钢中Ti、N浓度与TiN析出的关系,当钢液温度从1 873 K下降至1 773 K的过程中,单位面积TiN粒子数量下降90个/mm2,变化趋势非常明显.李鹏等[15]研究了灰铸铁中TiN的析出机理,发现这种在固相中析出的平均尺寸1~2 μm 的TiN细小夹杂在铸件断裂中会阻碍裂纹扩展,提高材料断裂强度.朱宝晶[16]通过热力学计算分别研究了20CrMnTiH钢和GCr15钢在固相线温度下析出TiN的钛氮浓度积最小值.为提高不锈钢性能,需严格控制Ti、N含量,在钢中最大程度形成弥散分布的细小TiN析出相[17],达到细化组织[18]、有效提高焊接热影响区力学性能的目的[19].

现有研究中,对钢液凝固过程中TiN的形核、生长与溶解过程均可采用实验手段进行研究,但这种原位技术只能观察较小范围内的凝固过程,且费用高昂、不易进行工业化检测和大规模生产线应用[20].虽然也可利用热动力学计算软件对微合金元素的析出行为进行预测,但有时也需要对不同钢种的非金属氧化物析出的平衡温度做出简单分析.显然,非金属夹杂物析出计算模型的建立更有实际应用价值[21].本文以21Cr含钛超纯铁素体不锈钢为研究对象,利用基本凝固理论对不同Ti、N初始含量和不同冷却速率条件下形成的TiN进行数值计算,研究了超纯铁素体不锈钢中TiN生成的热力学与动力学条件,可通过合理控制钢液中Ti、N含量,使TiN数量与尺寸分布更加合理,为微合金化超纯铁素体不锈钢研究提供理论支撑.

1 研究方法与计算模型

精炼过程钢液中TiN生成的反应式[22]为

[Ti]+[N]= TiN(s)

(1)

当式(1)达到平衡时[11]有:

ΔGθ=-379 000+149T=-RTlnK

(2)

式中:ΔGθ为Gibbs自由能变化值,J/mol;R为气体常数,R=8.314 5 J/(mol·K);K为TiN反应的平衡常数;式(2)可化简为K的对数值:

(3)

由K的定义得

(4)

式中:αTi、αN、αTiN依次为钢液中Ti、N元素和TiN的活度;w(Ti)、w(N)分别为钢液中Ti、N的质量分数,%;fTi、fN分别为Ti、N的活度系数.

(5)

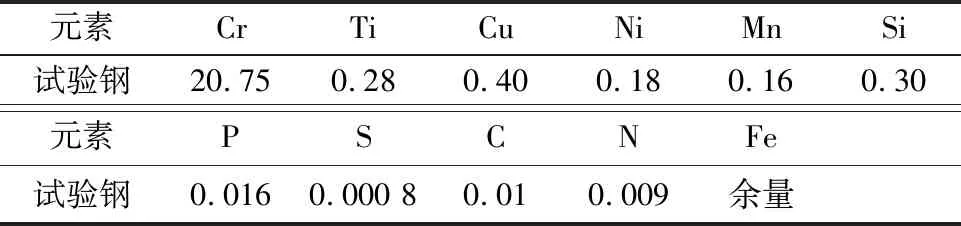

采用某钢企冶炼的商用019Cr21CuTi超纯铁素体不锈钢板坯为研究对象,化学成分见表1.

表1 试验钢主要化学成分

1.1 精炼过程中TiN生成的热力学计算模型

冶炼过程中,可通过标准自由能变化、相互作用系数等热动力学数据和钢液成分来预测形成的夹杂.根据Wagner模型[23-24]按MacLaurin级数展开法计算活度系数:

(6)

表2 1 873 K时钢液中各元素的活度相互作用系数[12,26]

Ti、N元素的活度系数[25]可通过下式计算:

将表1和表2中的钢铁化学成分与活度作用系数代入式(7、8),计算得到1 873 K时凝固前沿钢液中Ti、N的活度系数,lgfTi(1 873 K)=1.098 8,lgfN(1 873 K)=-1.107 3.

由准正规溶液理论[27]计算,Ti的活度系数与界面前沿温度T满足:

(9)

由启普曼-科里甘公式[28]计算N的活度系数与T的关系为:

-3 631.944/T+0.830 5

(10)

含钛微合金钢的液、固相线温度可通过下式计算得到[29]:

(11)

1.2 凝固过程中TiN析出的热力学计算模型

钢液凝固过程中,固液前沿溶质元素易发生偏析富集,同时温度下降改变了析出物的平衡浓度积,这就使得TiN粒子析出成为可能.Brody-Flemings(BF)模型[32]认为溶质元素在液相充分扩散、固相有限扩散,并据此提出了偏析方程:

凝固前沿温度T与固相率fs的关系[36]可由式(12)计算:

(14)

α可由式(15)计算得到:

式中:α为凝固参数;L为二次枝晶间距,μm;ts为凝固时间,s;Ds为溶质元素在固相中的扩散系数,cm2/s;RC为冷却速率,K/s,通常铸造条件下冷却速率可近似取值1.0.

当α>0.1时,需采用Clyne-Kurz(CK)模型[37]将α进行修订后α′为

(20)

凝固过程中,次生夹杂物TiN析出的驱动力会加剧溶质元素偏析[30].溶质元素在固相中的扩散系数很小且与温度有关,为简化模型,可将固相中的溶质平衡分配系数视为常数,有:kTi=0.4、kN=0.32[23].扩散系数Ds是T的函数,实际计算过程中温度变化不大,可忽略T的影响,取固、液相线温度平均值1 753 K代入计算,有:Ds(Ti)=1.311 9×10-7cm2/s;Ds(N)=3.522 4×10-5cm2/s;αTi=0.058 15;α′N=0.968 4.

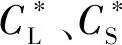

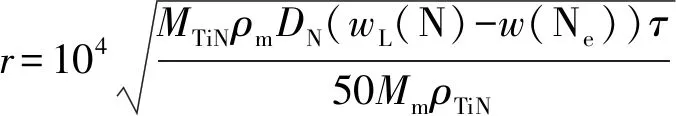

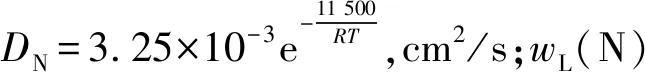

1.3 精炼过程中TiN的析出动力学计算模型

铁素体不锈钢在加热和冷却过程中一般不发生相变,因此冷却速率对不锈钢的影响主要体现在对析出相的影响.精炼过程中产生的TiN尺寸对不锈钢组织与性能的影响十分重要[38-41],粗大TiN对钢中的组织、性能与表面质量均有不利影响,而细小的TiN粒子不仅在加热过程中起到钉扎晶界迁移、细化组织的作用,还能成为非均匀形核核心,提高形核率细化凝固组织.当钢液中Ti、N元素浓度过高时,TiN过早从钢液中析出,在界面能驱动下有足够的时间长大,这种液析TiN尺寸一般都比较粗大,对钢的疲劳性能危害极大.因此,需对精炼过程中TiN形成的动力学条件进行研究.

为简化计算,将TiN夹杂物粒子等效视为球体,利用Hiroki Goto氧化物夹杂长大公式,钢中TiN粒子半径[42]变化的动力学公式可表示为:

(21)

对式(25)积分后有:

(22)

(23)

2 结果与讨论

2.1 TiN析出热力学计算

2.1.1热力学条件对冶炼过程中TiN生成的影响

通过式(11)可以计算得到试验钢的液相线温度TL=1 770 K,固相线温度TS=1 737 K[43].带入式(9~10)可绘制出w(Ti)、w(N)的平衡关系如图1所示.

图1 不同温度钢液中TiN生成时Ti-N平衡关系曲线

图1中,黑色曲线是高温液相1 873 K,红色曲线是试验钢的液相线温度,绿色曲线是固相线温度.试验钢液相线的钛氮浓度积为9.526×10-7,固相线的钛氮浓度积为2.920×10-7.依据表1中的试验钢成分w(Ti)·w(N)=0.28%×0.009%=2.52×10-7,Ti、N含量落在两相区内,判断TiN会在固相线附近析出(蓝色圆圈处),热力学计算得出在该成分下TiN开始析出温度为1 742 K,若钛氮浓度积高于2.52×10-7,钢液中TiN析出方可满足热力学条件.为避免TiN粗化、聚集,钢液中的钛氮浓度积应控制在固液两相区范围之内[12],这表明试验钢中TiN多是在凝固过程中结晶而成的,TiN的析出时机主要取决于残余钢液中钛氮浓度积.

试验钢中的Ti、N含量落在两相区内,表明钢中TiN多是在凝固过程中结晶而成的.TiN析出时机主要取决于残余钢液中的钛氮浓度积,当钢液过冷到1 742 K时,钢液中钛氮平衡浓度积为2.52×10-7时,开始结晶出TiN.当钢液中氮含量一定时,温度越低,Ti、N结合能力越强,形成稳定TiN所需的钛氮浓度积就越低.Ti和N的含量(质量分数)越低、温度越高,越不易析出TiN,温度降低使TiN溶度积减小,促进了液析TiN粒子析出,TiN含量增大.因此,为减少大尺寸TiN夹杂物,应在钢液温度降至1 770 K时,快速降温使其脱离固液两相区.

2.1.2热力学条件对凝固过程中TiN生成的影响

钢液凝固过程中溶质元素因溶解度差异发生溶质元素再分配导致微观偏析[44].微观偏析会改变残余钢液成分,进而影响偏析区夹杂物的类型与成分.凝固前沿的固液两相区内随温度降低,钢液的过冷度增大,TiN析出的热力学驱动力持续增大,将有更多的TiN从中析出.发生溶质偏析会加快钢液中Ti、N含量达到平衡浓度积,促使TiN生成时机提前.因此,还需研究凝固过程中TiN析出的热力学条件.

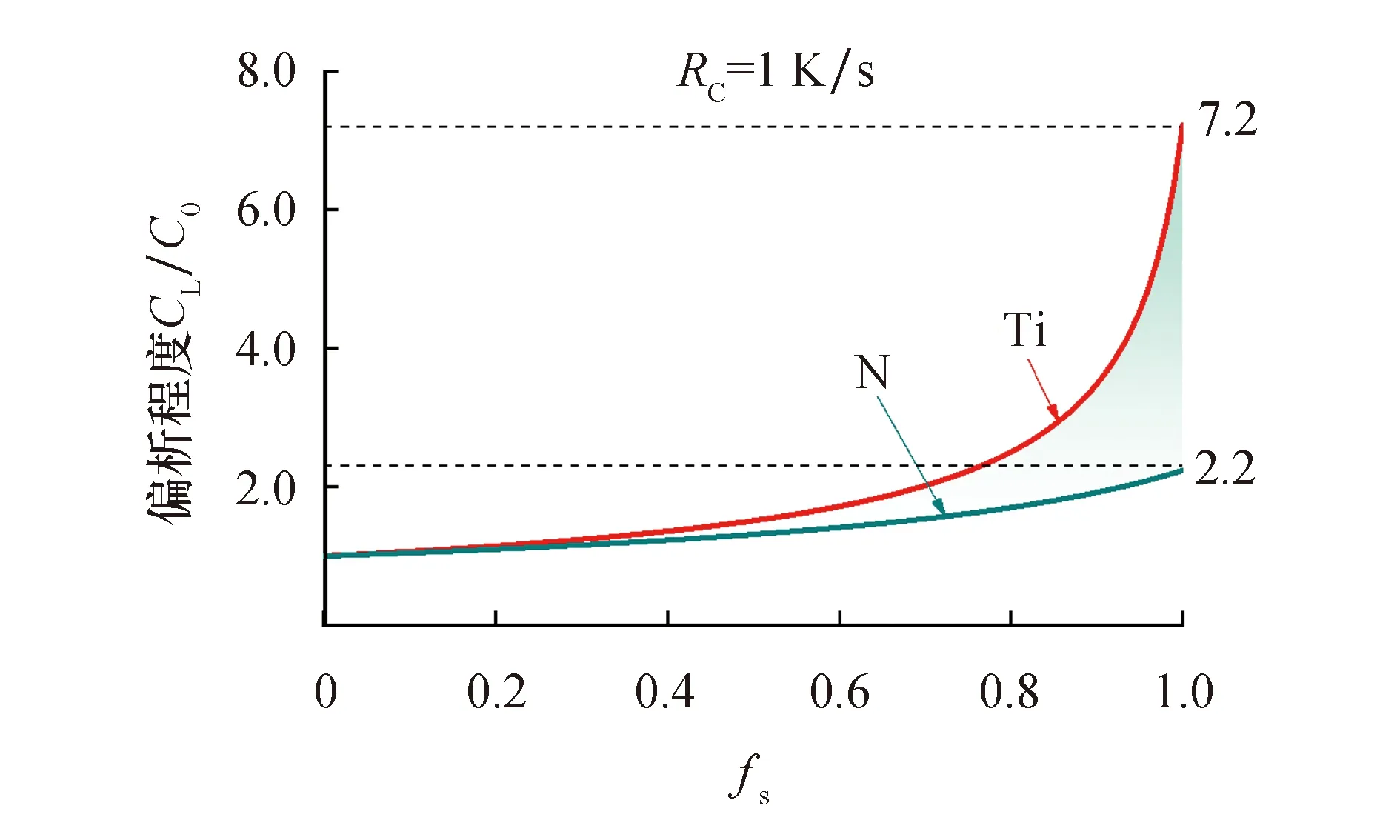

Ti、N溶质元素在凝固过程中的偏析程度可近似使用Flemings理论式计算,将式(14~19)代入式(12),可绘制出如图2所示的固定冷却速率下,凝固过程溶质元素在液相中的偏析比随固相率变化的曲线.

图2 溶质元素Ti、N在凝固过程中的偏析比

由图2发现,凝固初期当0

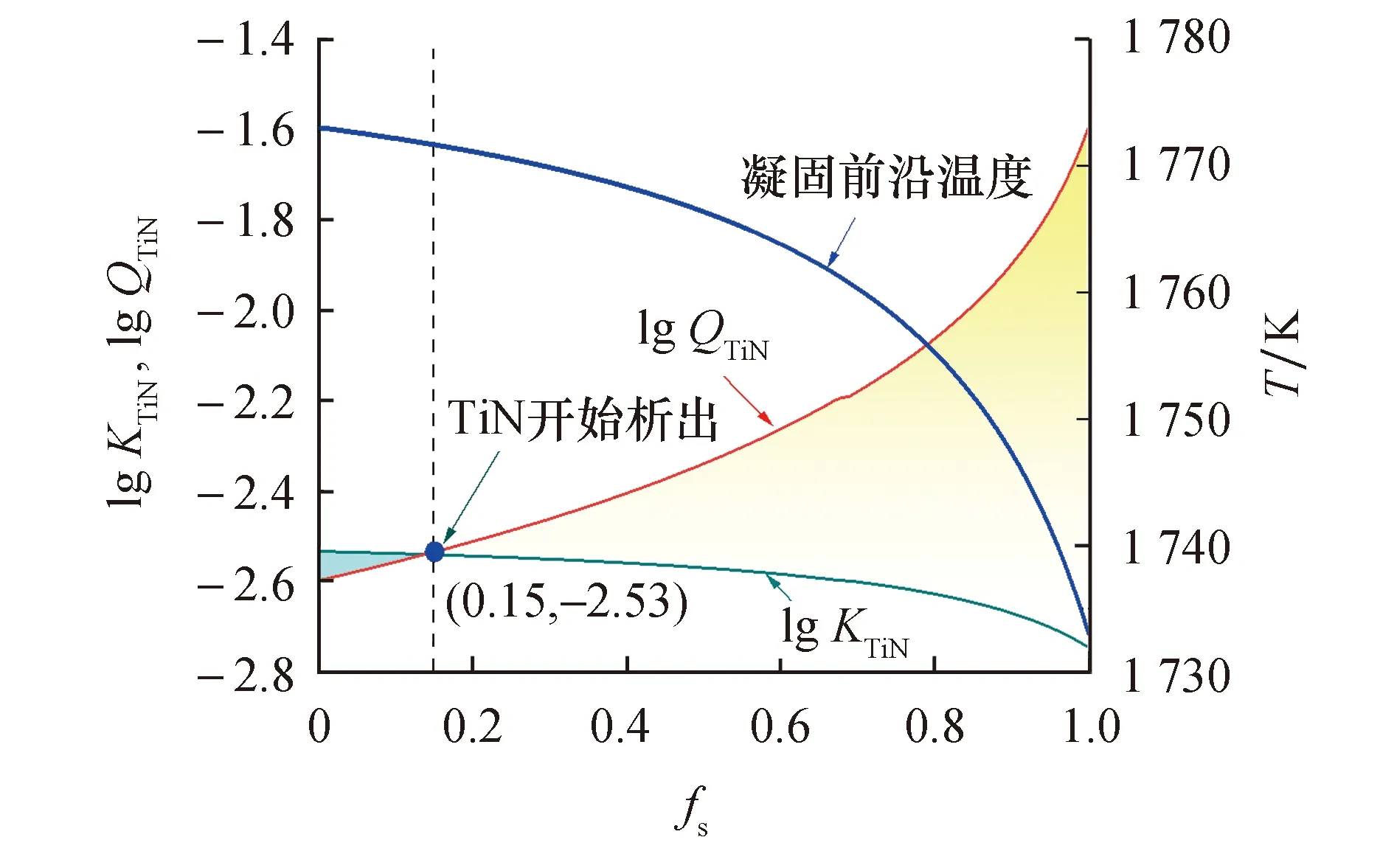

式中:w(Ti)L、w(Ti)0分别为凝固过程残余液相和初始液相中Ti的含量;w(N)L、w(N)0分别为凝固过程残余液相和初始液相中N的含量.由式(25~27)得出凝固前沿液相中Ti、N元素的实际浓度积QTiN、平衡浓度积KTiN、凝固前沿温度与固相率间的关系,如图3所示,由于溶质元素存在偏析,TiN在凝固前沿温度为1 742 K时就已开始析出.

图3 凝固过程中Ti、N浓度积随固相率的变化关系

凝固结束时,Ti、N的浓度分别为其初始浓度的7.2、2.2倍.伴随温度下降,溶质元素Ti和N的偏析不断增大,残余钢液中Ti、N浓度不断升高,凝固末期Ti的偏析程度(红色曲线)明显高于N的偏析程度(绿色曲线).Ti原子的扩散系数低,故凝固偏析趋势大于N.在凝固前沿液相中发生溶质富集促进了TiN在凝固末期大量析出.因此,即使Ti、N元素的初始浓度不高、凝固初期无TiN生成,但由于存在凝固偏析,局部区域溶质发生重新分配,只要钢中钛氮实际浓度积大于该温度下的溶质平衡浓度积,也仍有TiN析出.对于超纯铁素体不锈钢,虽然N在钢液中的初始浓度很低,但凝固过程中发生溶质偏析,使得TiN在固液界面前沿析出仍成为可能.

凝固初期Ti、N的浓度均不高,也就是说钢液中生成TiN所需的钛氮浓度积很小,一般情况下达到10-3~10-4数量级即可[45].伴随凝固过程进行,固液界面前沿温度不断降低;凝固后期,钛和氮被排出固液界面前沿并产生富集,溶质元素钛、氮的浓度升高.当钛氮实际浓度积大于其平衡浓度积,即QTiN>KTiN时,TiN发生析出.因此,将QTiN=KTiN作为TiN析出临界点,由图2知QTiN=KTiN时,fs=0.15.

2.1.3计算模型验证

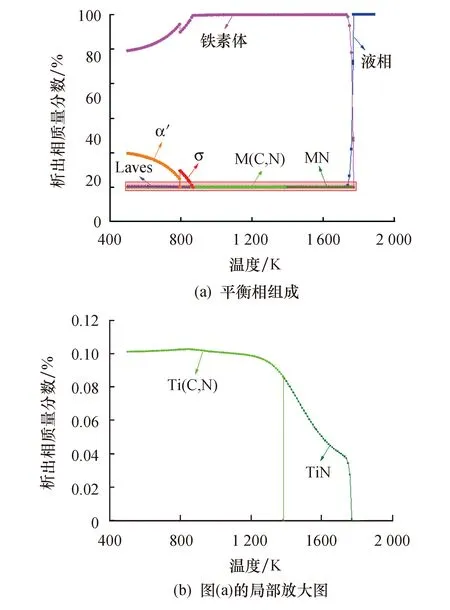

通过软件计算得到试验钢的热力学平衡相图,如图4所示.图4a中,液相线以下试验钢中存在铁素体基体和三类夹杂相.当温度低于867 K时,有σ相析出,质量分数最高可达9.49%,当温度继续下降至793 K时,σ相转变为α′相继续析出,温度降至573 K时,α′相最大析出量为18.29%,此阶段还伴随有Laves相出现,这导致了其周围Cr的贫化.图4b中可观察到Ti的两种夹杂物,由于Ti与N的结合能力非常强,温度低于1 743 K时,TiN直接从液相中形核析出,这与“通过计算得到的TiN在凝固前沿温度为1 742 K时开始析出”(图3)中的计算值一致;当温度低于1 383 K时,随着凝固进程的推进,C、N和Ti由于偏析作用在凝固前沿不断富集,导致过饱和度明显增大,随着反应进行,N原子浓度越来越低,TiN点阵中的N逐渐被C原子所代替,以Ti(C,N)相继续析出,达到平衡时夹杂相的质量分数约为0.1%.TiN在钢中的固溶度低,因此在高温阶段首先析出,Ti(C,N)的析出温度较低约为1 383 K,TiN与Ti(C,N)这两种夹杂物的形成反映出Ti对C、N元素强烈的稳定作用,正因为TiN、Ti(C,N)这类富钛相的析出,试验钢基体中的固溶Ti含量减少.利用该模型可较准确地预测凝固过程中TiN的析出情况.

图4 热动力学平衡相图

由图3可知,当液相中钛氮实际浓度积(红色曲线)等于其平衡浓度积(绿色曲线)时,固相率fs=0.15(蓝色点),在固相率超过此点后TiN开始从液相中生成,即黄色区域均存在有TiN夹杂物.由式(20)计算得到TiN实际析出温度为1 742 K,它介于试验钢的固、液相线温度之间.当0 图5 凝固过程液相中Ti、N向液固界面富集示意图 2.2.1冷却速率对凝固过程中TiN析出的影响 当QTiN>KTiN,TiN才能从残余钢液中析出.分别选取不同冷却速率1、5、10、50 K/s,研究钢液凝固过程中冷却速率Rc对TiN生成的影响规律.通过计算得到,固液两相区中TiN析出均从fs=0.15开始,实际析出温度为1 771.63 K.对式(26,27)求解后得到不同冷却速率对试验钢中TiN粗化速率和最终尺寸均有较大影响,如图6所示. 图6 凝固过程中冷却速率对TiN夹杂物尺寸的影响 可以发现,凝固过程中的冷却速率对TiN的析出时机基本无影响.当冷却速率为1 K/s时(绿色曲线),TiN粒子的最大理论半径为27.25 μm;冷却速率为5 K/s时(蓝色曲线),TiN最大理论半径为11.58 μm;冷却速率为10 K/s时(红色曲线),TiN最大理论半径为8.62 μm;冷却速率为50 K/s时(黑色曲线),TiN最大理论半径为3.85 μm.当不锈钢中的Ti、N含量确定时,随着凝固冷却速率增大、TiN粒子尺寸减小.因此,加快冷却速率有利于细化晶粒并能防止TiN过度长大. 2.2.2钛含量对凝固过程中TiN析出的影响 同样对式(26、27)求解后得到不同初始钛、氮含量对TiN粒径的影响,计算结果分别绘制于图7、8中. 图7 凝固过程中Ti含量对TiN夹杂物尺寸的影响 固定冷却速率Rc=1 K/s和N含量w(N)=0.009%,研究不同Ti含量0.28%、0.4%、0.5%对TiN析出时机与粒子尺寸的影响规律.当w(Ti)变化时,溶质元素的浓度积也随之变化,试验钢固、液相线温度也发生变化.通过计算得到,固液两相区中因Ti含量不同,固相率fs亦不相同.Ti含量为0.28%时,TiN析出从fs=0.15开始,实际析出温度为1 771.63 K;当Ti含量为0.4%时,TiN析出从fs=0.063开始,实际析出温度为1 770.36 K;Ti含量为0.5%时,TiN析出从fs=0.096开始,实际析出温度为1 767.85 K.不同Ti含量对试验钢中TiN的粗化速率和粒子尺寸均有影响,由图7可知,在固定冷却速率和N元素含量条件下,当试验钢中Ti含量由0.28%(绿色曲线)增至0.4%(红色曲线),最后再变化至0.5%时(蓝色曲线),对应的TiN粒子析出固相率分别为0.15、0.063、0.096,fs略有减小,这意味着TiN的析出时机也随之提前、析出变得更加容易.TiN粒子析出的最大理论半径r随Ti含量升高有增大趋势,最大理论半径从27.25 μm依次增至30.02、31.32 μm.可知,试验钢中w(Ti)增大时,钛氮浓度积增大,但是fs与TiN粒子最大理论半径的变化增量均较小. 2.2.3凝固过程中氮含量对TiN析出的影响 固定冷却速率Rc=1 K/s和Ti含量w(Ti)=0.28%,研究不同N含量0.005%、0.009%、0.011%对TiN析出时机与粒子尺寸的影响规律.当w(N)变化时,钛氮浓度积也随之变化,同样影响了试验钢的固、液相线温度.通过计算得到,固液两相区中因N含量不同,固相率fs、TiN初始析出温度均有变化.当N含量为0.005%时,TiN析出从fs=0.56开始,实际析出温度为1 765.81 K;N含量为0.009%时,TiN析出从fs=0.15开始,实际析出温度为1 771.63 K;Ti含量为0.011%时,TiN析出从fs=0.1开始,实际析出温度为1 772.91 K.不同N含量对试验钢中TiN的粗化速率和最终尺寸均有影响,如图8所示.在固定冷却速率和Ti元素含量条件下,当试验钢中N含量由0.005%(绿色曲线)依次增至0.009%(红色曲线)、0.011%时(蓝色曲线),对应的TiN粒子析出固相率分别为0.56、0.15、0.1,fs减小趋势明显,TiN析出时机显著提前,析出更加容易.TiN粒子析出的最大理论半径随着N含量增大而发生明显增大,最大理论半径由18.72 μm依次增至27.25、30.62 μm.当试验钢中N含量略有增大时,钛氮浓度积增大,TiN的析出时机显著提前,析出更加容易,最终形成的TiN粒子最大理论半径也显著增大.当w(N)稍有变化时,就会引发fs和TiN粒子最大理论半径发生明显变化. 图8 凝固过程中N含量对TiN夹杂物尺寸的影响 将凝固过程中冷却速率Rc、初始Ti元素含量w(Ti)和N元素含量w(N)对TiN夹杂物尺寸的影响绘制于图9中.总结发现,试验钢铸坯中TiN夹杂物尺寸为微米量级,凝固冷却速率和钢中Ti元素的初始含量w(Ti)对TiN的析出有影响,但影响较小,这也正好印证了图2中的结论.TiN粒子尺寸对N含量变化更加敏感,因此可通过降低钢液中初始N含量来显著延迟凝固过程中TiN夹杂物的析出时机.通常,凝固过程中析出的次生夹杂是无法去除掉的,只能将其变形处理以减少它在钢中产生的危害. 图9 冷却速率与钛、氮元素含量对TiN夹杂物尺寸的影响 对019Cr21CuTi钢中TiN的析出行为进行了热动力学研究,结果表明: 1) TiN在液相线温度以上不会析出,钢中钛氮浓度积落在固液两相区中, TiN多是在凝固过程中结晶而成的. 2) 热力学计算结果表明,实际凝固过程中溶质元素发生偏析,使得TiN析出时机提前.凝固末期Ti的偏析程度明显高于N的偏析程度.当界面前沿温度为1 742 K时,此时fs=0.15,钛氮实际浓度积达到2.913×10-7,TiN开始析出. 3) 动力学计算结果表明,降低钢液中Ti、N的含量、增大冷却速率,均有助于生成TiN尺寸减小.Ti元素含量和冷却速率对TiN粒子的尺寸影响较小,但N元素含量对TiN尺寸影响敏感.为在两相区内减少TiN颗粒析出并长大,有效方法是当钢液温度降至1 770 K时,需快速冷却使其脱离两相区. 4) 降低冶炼过程中钢液中的Ti含量,是控制凝固后期大尺寸TiN析出与长大的有效手段.实际生产中,019Cr21CuTi钢中N元素质量分数为0.006%~0.013%时,Ti元素含量应控制在0.23%~0.5%为宜. 致谢:本文得到甘肃省太阳能发电系统工程重点实验室开放基金项目(2022SPKL01)的资助,在此表示感谢.

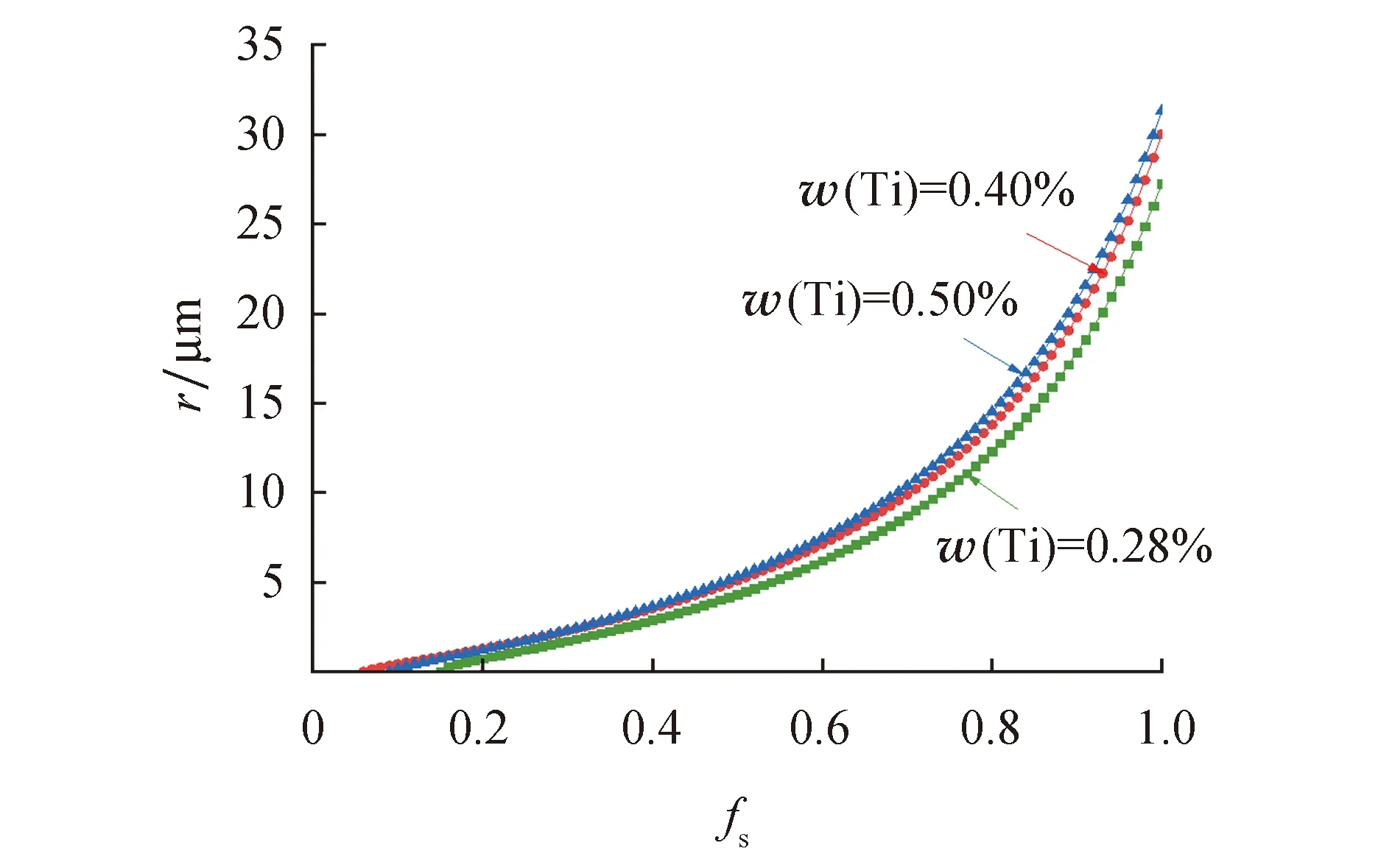

2.2 TiN析出动力学分析

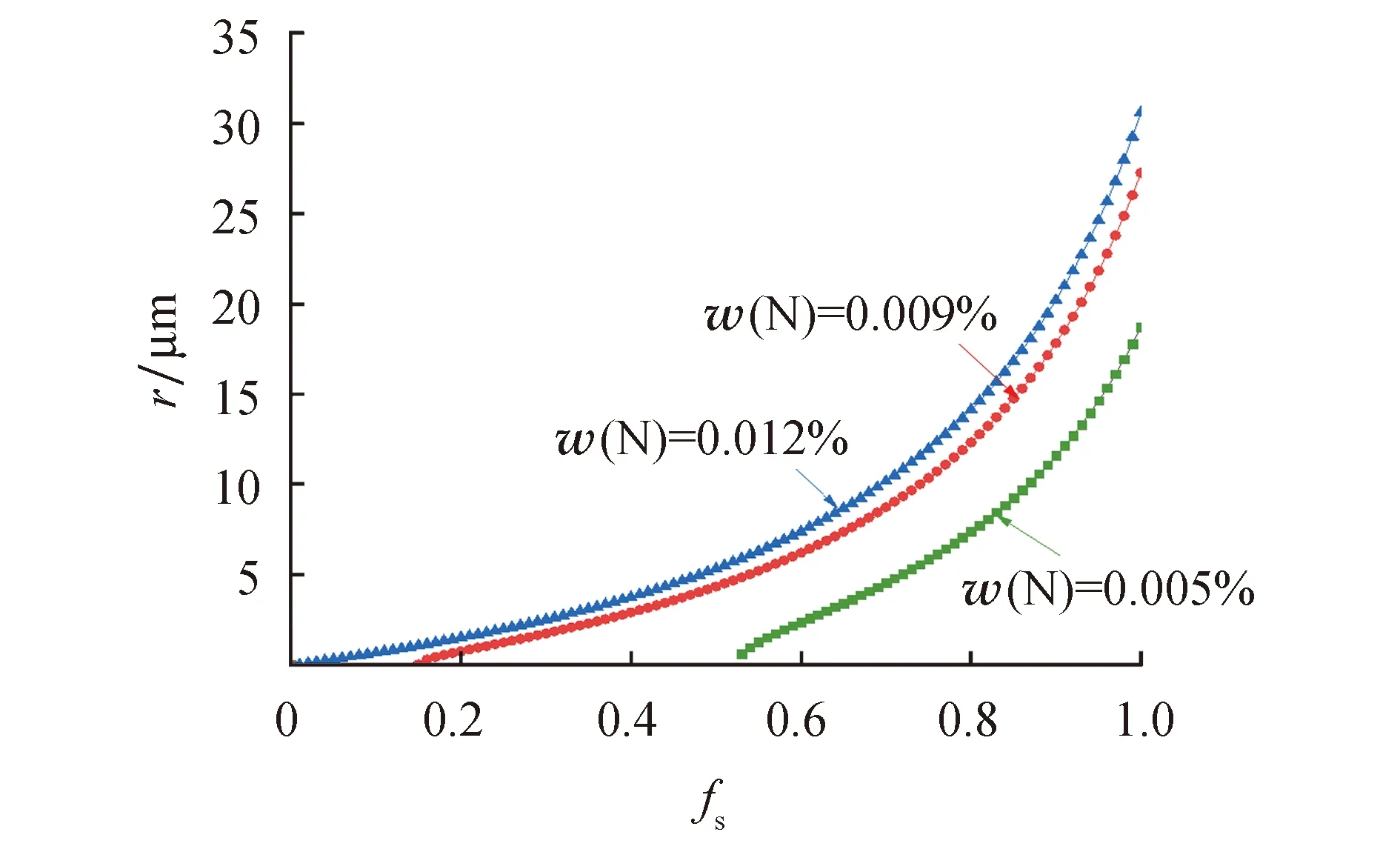

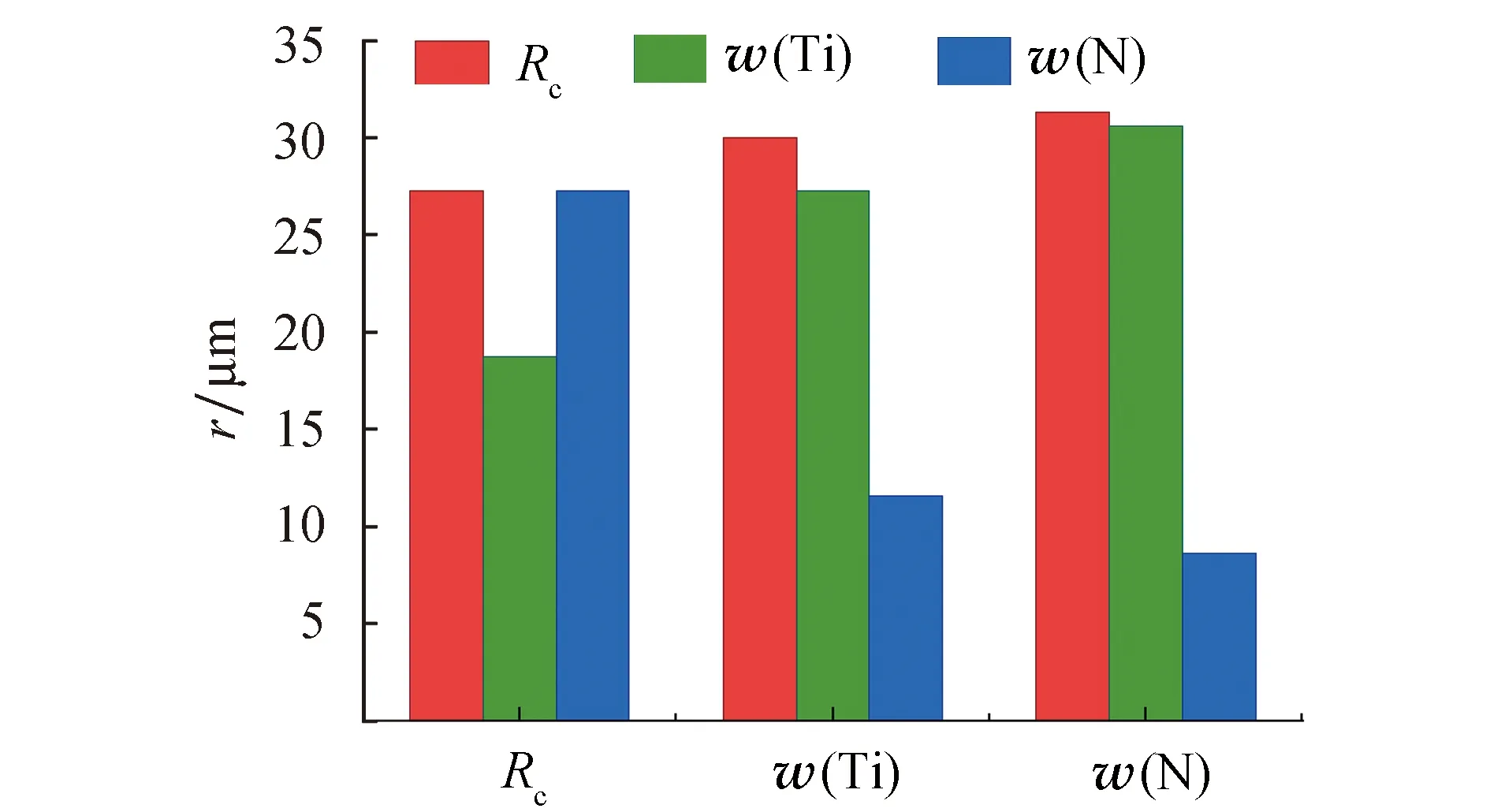

3 结论