3D打印钛合金牙种植体力学性能的研究进展

黄石头 魏洪波 综述 李德华 审校

有别于牙种植体常规机械减材加工的制造工艺,3D打印钛合金牙种植体是通过材料堆积的增材方式成形,基本过程为:利用高能激光或电子束等热源,选择性地烧结或熔化成形区域内的金属粉末材料,层层叠加直至成形[1]。虽然不是基于压力成形,但目前的金属3D打印技术同样可以获得完全冶金结合,致密度与变形工艺金属材料相当的钛合金成型件。3D打印过程中所设置的成形工艺参数及后续热处理制度与钛合金最终的力学性能密切相关[2-4]。本文综述了关于3D打印钛合金牙种植体动静态力学性能的研究现状,并分析了工艺参数、热处理制度和表面质量等对其力学性能的影响。

1 钛合金的显微组织特征

钛合金的显微组织结构,一是指组织形态,二是指钛合金的相和晶粒结构。显微组织结构直接决定最终产品的性能,由加工工艺和热处理制度决定[5]。

1.1 传统工艺钛合金的显微组织

钛合金材料的传统制造工艺主要为铸锭冶金,钛合金铸锭经锻造或轧制等塑性加压工艺成钛材,成品钛种植体是对钛棒材进行机械加工而获得。目前,已研制出数百种钛合金,但强度高、生物相容性和耐腐蚀性良好的Ti6Al4V(国内牌号为TC4)合金仍然是牙科种植体最常用的钛合金材料[6]。受成形工艺及热处理的影响,Ti6Al4V合金的显微组织在形貌、晶粒尺寸和晶内结构上的表现各异,按照组织形态分类,通常分为片层、网篮、双态和等轴4 种典型组织。以等轴组织为例,它的特点是具有一些分布在原始α相的β转变结构,α相含量超过一半。钛合金的等轴组织通常是通过α+β两相区或α相区的变形加工和热处理获得的[7-8]。等轴组织综合性能良好,同样也是3D打印钛合金希望获得的显微组织[9]。

1.2 3D打印钛合金的显微组织

在生物医疗领域,钛合金的3D打印成形工艺主要有3 种:激光选区熔化(selective laser melting,SLM)、直接金属激光烧结(direct metal laser-sintering,DMLS)以及电子束熔化(electron beam melting,EBM),以上均归类于粉末床熔融技术[10]。在成形过程中,钛粉材经历了复杂热循环及相当高的温度梯度和冷却速度,导致3D打印钛合金的显微组织不同于传统工艺钛合金,且不同的3D打印技术,其制备的钛合金微观组织也不尽相同。例如,SLM技术是一个快速熔化,快速冷却凝固的成形过程,易导致钛合金晶内出现针状α'马氏体组织,该组织主要的力学特征是强度高,但延展性差[5,11]。而EBM技术通常会先将粉床预热,熔池冷却速度相对缓慢,组织中出现粗大的柱状原始β晶粒及α+β双相组织,强度虽不及SLM,但延展性更好[12]。此外,有学者[13]对比分析了3D打印多孔钛合金成型态和退火态显微组织的变化,结果显示,成型态组织主要由β柱状晶组成,在柱状β晶内, 遍布针状马氏体α′相和少量α+β片层。因此,3D打印多孔钛合金断裂形式通常为脆性断裂[14]。在经历1 000 ℃/2 h/FC退火处理后,α′相分解为α+β片层组织,延展性增加[13]。

独特的成形过程使得3D打印钛合金不可避免地产生非平衡相,对性能要求较高3D打印钛合金成型件都需要经过后续热处理工艺来改善和稳定显微组织,提高其塑性,以满足实际应用的要求[15]。

2 3D打印钛合金种植体的力学性能

2.1 拉伸性能

种植体在颌骨内行使功能时,其受力形式以压缩和弯曲为主,因此拉伸性能是评价种植体力学性能的重要指标。3D打印钛种植体的力学性能主要取决于其微观组织及成形质量,而这又受到工艺参数(激光功率、光斑直径、扫描速度及扫描间距等)和热处理工艺的影响。目前,通过优化工艺参数来获得高质量3D打印钛种植体是一个重要研究方向[12]。童彤[16]研究了激光功率和扫描速度对3D打印钛合金牙种植体性能的影响,结果显示,增加激光功率和降低扫描速度可以提高3D打印钛合金的硬度和拉伸强度。这是由于激光功率增大,输入的能量就越大,余热散发慢,便生成更多的α相结构,而α相属于密排六方结构,原子间结合力强,使钛合金内部的孔隙率降低,从而获得了强化。而随着扫描速度的增大,逐层铺粉的过程中,加剧了元素的偏析,原子间结合力减弱。Waqas等[17]研究也证实,随着激光功率的增加,SLM钛合金试样的孔洞和未熔化缺陷明显减少,当激光功率设定为400 W,试样的拉伸强度达到1 203 MPa,比钛合金锻件退火态提高了近300 MPa。在扫描间距方面,Kim等[18]研究发现,较小的激光间距30~40 μm生产的钛合金试样内部缺陷较少,弯曲强度可达1 600 MPa以上。

由此可见,在一定条件下,提高激光功率、降低扫描速度和扫描间距有助于提高钛合金的成形质量。但实际上,影响成形质量的参数众多,且参数之间又存在相关性,而目前的研究所选择的优化参数较为单一,尚需更加深入且全面的研究。

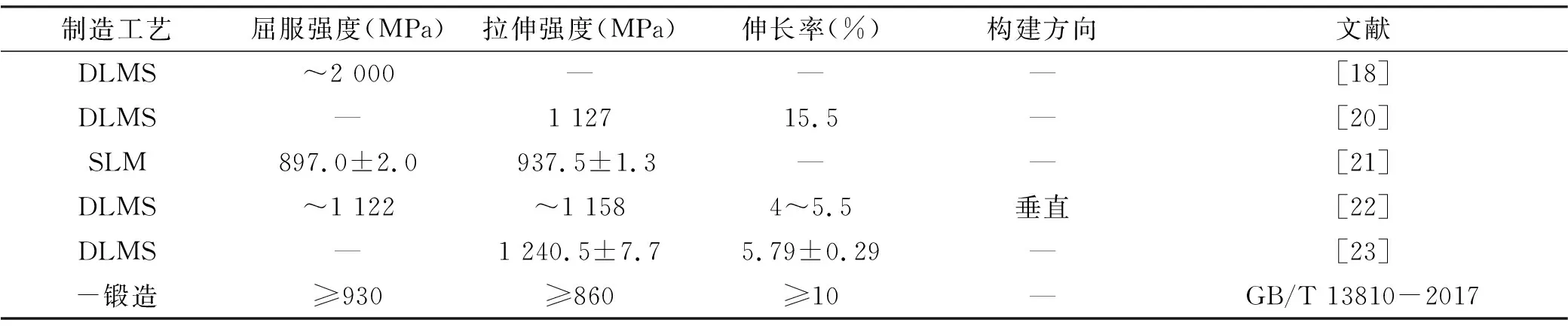

国际上唯一一款在国外上市的3D打印钛合金牙种植体产品是由DMLS技术制备的,工艺参数设定为:激光功率200 W,光斑直径0.1 mm,扫描速率7 m/s。Gehrke等[19]对直径为3.75 mm,长度10 mm的一段式和两段式DMLS钛种植体进行力学试验发现,其平均抗折裂力分别可达(1 259.5±115.1) N、(1 269.2±128.8) N,并在断面观察到种植体核心处有大量韧窝和微孔,是典型的延性断裂,而种植体表面密度较低的多孔部分发生脆性断裂,种植体内核与表层孔隙结构间未发现裂纹。考虑到成人男性和女性后牙区的平均最大咬合力分别约为789、596 N,认为该种植体具有承受咀嚼载荷的能力。表1展示各项研究对3D打印钛合金种植体成型态拉伸性能指标的测试结果。

表1 3D打印钛合金种植体成型态的拉伸性能

从表1可见,3D打印钛合金成型态具有较高的强度,但延伸率常低于10%,这易导致种植体发生脆性断裂[11,22]。尽管有研究显示可以通过改变能量密度和激光焦距来控制钛合金组织中针状马氏体含量,并在适当工艺参数搭配下实现α'马氏体原位分解,得到超细(α+β)片层组织,从而使钛合金具有高屈服强度的同时,断裂伸长率也满足临床应用的要求[24],但通过热处理来改变显微组织,使其向有利的方向发展仍是实际应用中较常用的手段。表2显示了不同热处理制度处理后3D打印钛合金机械性能的测试结果。

表2 不同的热处理制度下3D打印钛合金的拉伸性能

从表1和表2的对比可以看出,热处理对3D打印钛种植体延展性提升的重要性,这与显微组织的变化有关,通常在热处理后,脆性的马氏体发生分解,转变为α+β双相组织,延展性提高[27]。

2.2 疲劳性能

种植体折断是种植治疗最为严重的并发症之一,发生的主要原因是种植体在颌骨内长期承受咬合力循环载荷的破坏[19]。因此,在实际临床应用中,种植体的疲劳性能决定了其是否能够长期服役。

工艺参数决定对材料所输出的能量密度。当能量输入不足时,可能导致粉末熔化不全甚至未熔化,而能量输入过多,又会发生熔池不稳定,飞溅和汽化等现象,从而形成气体夹带和孔隙缺陷。这两种情况均不利于钛合金成型件的疲劳性能。另外,不当的参数选择还可能导致较弱的层间结合甚至出现分层,直接导致成型件报废[12,28-29]。Kasperovich等[26]在高周疲劳状态下评估了热处理和热等静压(hot isostatic pressing,HIP)对SLM钛合金疲劳行为的影响。结果显示,在600 MPa的恒定应力下,SLM钛合金成形态的平均疲劳寿命范围仅为2.3×103到5.6×103次循环。在经历了700 ℃和 900 ℃的热处理后,试样可承受3.0×104次循环。而在相同应力下,HIP试样的循环次数可达1.5×105至3×105次,与锻造材料相当。因此,热处理及热等静压可以明显改善3D打印钛合金成形态的疲劳寿命,两者均通过调整试样的微观结构来达到提高耐久度的效果,尤其是热等静压,相较于热处理更能够消除试样内部孔隙缺陷,来极大程度延长裂纹萌生阶段[30]。此外,对于热处理制度的选择,有研究发现在最高退火温度<β转变温度的条件下进行双重退火可导致SLM钛合金组织中出现较粗α板条结构的α+β网篮组织,这种结构赋予了材料较高的裂纹路径曲折性,从而提高了SLM钛合金抗疲劳裂纹扩展能力[31]。

3D打印钛种植体的疲劳性能还受到其表面质量的影响。3D打印钛合金表面存在固有的磨砂状粗糙外观,在不规则的粗糙表面上可能存在一些表面或亚表面缺陷,如层状裂纹等[27],疲劳裂纹极易在这些缺陷上产生。Greitemeier等[32]比较了3D打印钛合金成形态和球磨后试件的疲劳性能。结果表明,3D打印钛合金的高周疲劳性能可单独受到固有表面粗糙度的影响,球磨试件的疲劳寿命优于原始态。Kasperovich等[26]也发现,在对原成型态试样进行机加工改善表面质量后,试样在600 MPa的恒定应力下,能够经受1.2×104到2.0×104次循环载荷,明显高于原始态。因此,通过表面处理来去除位于试样表面的微小缺陷,改善表面质量是提高3D打印钛合金疲劳寿命的有效方法[33]。

上述可见,基于3D打印技术的钛种植体,其疲劳性能主要受工艺参数、微观组织以及表面质量三方面的影响。基于此,可以通过优化工艺参数,增加后续热处理工艺及表面处理等手段,来改善3D打印钛种植体的抗疲劳性能[12]。

2.3 硬度

根据Karolewska等[20]的报道,与退火拉拔棒材相比,DMLS钛合金的硬度更高,平均HV硬度值在765~795之间。由于硬度与显微组织的关系,DMLS钛合金硬度值比退火拉拔棒材更高的原因,可以通过成形过程中典型的高冷却速率引起的固有微观结构来解释,3D打印钛合金成形态呈现针状α'相,与锻造合金中的α和β相相比,这是一种更硬的金相[34-35]。另一方面,由工艺参数所输出的能量密度对材料熔化程度的影响,最终也可表现在合金的硬度上。能量密度不足导致粉末不完全熔融,所得到的试样表面形貌不均匀以及出现较多较大的气孔缺陷,因此试样硬度低且波动性大,而如果能量密度在完全熔化区域内,试样的硬度值高且各试样之间的差异小[36]。表3展示了关于3D打印钛合金硬度研究的结果。

表3 3D打印钛合金种植体的硬度

3 3D打印多孔结构钛合金种植体的力学性能

3D打印技术利用其构建精密复杂结构的特点,能够制造出多孔钛合金种植体。根据多孔结构是否覆盖整个种植体:可分为全多孔和表面多孔两种类型;根据在种植体上的位置划分:多孔结构通常位于种植体体部的中间部位或接近种植体根部[38]。与固体种植体相比,引入多孔结构使种植体具有接近于骨组织的天然形貌和力学性能。研究表明,孔形、孔径及孔隙率等几何参数是影响多孔钛合金力学性能的重要因素[39-40]。

在孔几何形态方面,Jamshidinia等[41]对EBM制备的交叉、蜂窝状和八面体3 种结构种植体采用不同水平的循环载荷(100、200、300 N和500 N)进行测试。结果表明,在100 N负载下,仅孔径为2 mm的八面体结构能够承受500 万次循环,而在其他3 个负载水平下,试样的寿命均低于ISO 14801标准规定的最低要求。在孔径及孔隙率设计方面,刘畅等[42]测试了孔径为400 μm,孔隙率为25.2%的EBM钛合金支架,结果显示,其抗压强度为27.6 MPa,剪切强度为10.4 MPa,与人松质骨的强度相当。Song等[43]利用3D打印制备了孔隙率分别为30%、40%、50%和60%的三重周期最小表面(TPMS)结构的钛合金试样,通过压缩实验测量了每个试件的弹性模量和屈服强度。结果表明,每种试样的屈服强度均大于皮质骨的屈服强度,满足植入条件。根据有限元分析结果,孔隙率为30%和40%的TPMS结构没有应力遮挡作用,有利于长期稳定的骨结合。

由于多孔结构的引入造成种植体整体密度下降,尤其是孔隙率较高时,其疲劳强度的绝对值往往较低[44]。Wally等[38]实验结果证实,完全多孔结构钛合金并不能提供足够的强度来承受咀嚼力,在其研究范围内,孔径为650 μm,支杆厚度为300 μm的完全多孔结构的压缩性能甚至不及松质骨。有学者[45]提出一种基于功能梯度材料的方法,即种植体的内部为实心结构,而外表面为孔隙结构,这是典型的梯度材料设计方式,其中致密内核保证了种植体整体强度,而外表面多孔结构增加了种植体骨结合面积,同时还能降低种植体表面的弹性模量。该实验设计了4 种多孔种植体,一种无致密核心结构,另外3 种带有实心结构,实心结构的直径分别为1.2、1.8、2.4 mm。经测试,致密核心直径为1.8 mm试样的多孔部分表现出高屈服应力(~330.91 MPa)、高极限强度(~506.08 MPa)以及较高的有效疲劳强度(~165.46 MPa,106次循环),同时保持约60%的孔隙率,弹性模量(~22.95 GPa)也在颌骨的范围内[45]。因此,这项研究证实了通过梯度结构设计来提高3D打印多孔钛种植体疲劳强度的可行性。另外,该学者建议使用有效疲劳强度(即多孔结构在不掉落碎屑的情况下,能够承受给定循环次数的最高应力)来测试医用多孔钛种植体的疲劳寿命。这是因为从多孔结构上掉落的任何碎片都可能会导致炎症或其他有害反应。

4 总 结

基于粉床熔融3D打印技术的钛合金成型件,由于其独特的冶金过程导致脆性相生成以及工艺参数选择不当所造成的内部缺陷、表面质量差等问题使其很难满足牙种植体综合力学性能的要求。目前的研究工作通过探索合适的工艺参数和利用热处理或热等静压等手段有效改善了3D打印钛合金的组织及性能[6,46]。但目前仍缺乏系统优化的工艺参数窗口,且存在工艺参数选择单一,忽略各参数间相互影响的问题,未来的研究应继续深入理解工艺-结构-性能之间的关系,这对提高3D打印钛合金种植体的质量稳定性和均一性有巨大作用。