矿井爆炸灾后CO网域蔓延特征仿真研究

李宗翔,杨志斌,李胜男,高 科,张明乾

(1. 辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000; 2. 矿山热动力灾害与防治教育部重点实验室,辽宁 阜新 123000)

0 引言

瓦斯(煤尘)爆炸是影响煤矿安全生产最严重的灾害,爆炸后能产生大量CO,CO浓度高达2%~4%[1],是致人中毒、伤亡的主要原因之一。刘永立等[2]分析我国矿井气体爆炸事件的起因,提出了造成人员大规模死亡的最主要因素是CO等毒害气体造成人员的中毒和窒息。罗振敏等[3]采用 CHEMKIN软件模拟,对爆炸产生的毒害气体成分进行分析,其中体积分数最高的是CO。尽管对于煤矿安全的重视程度日益上升,但是目前国内外矿井瓦斯(煤尘)爆炸事故仍然无法杜绝。2021年11月25日,发生在俄罗斯库兹巴斯的矿井爆炸事故,由于井下CH4与CO含量过高,救援行动被迫暂停,导致死亡人数骤升,该矿难造成含6名救援人员在内共计52人因CO中毒死亡。矿井发生瓦斯爆炸后的CO中毒是导致人员大量伤亡的最主要根源,采取科学的应急救灾干预措施可以最大限度地防止事故扩大、减灾降灾是事故救援的重中之重。

长期以来,研究探索毒害气体蔓延过程问题主要有K理论和卡曼总结提出的湍流统计理论[4-5]。针对气体在无约束空间内蔓延,主要使用了以下几种模型:高斯模型、BM模型、Sutton模型、FEM有限元模型[6-7]。在矿井瓦斯爆炸现象描述方面,刘永立等[8]探索了由于火焰的缘由造成的事故产生了大量的毒害气体,同时建立了气体蔓延模型。张明清等[9]对掘进巷道发生爆炸后CO局部传播用FLUENT模拟,得出爆炸后CO传播只受到风流作用的影响。郑聪聪等[10]设定掘进巷道内发生爆炸,对爆炸后CO在独头巷内传播用FLUENT模拟,得出半封闭空间内的瓦斯爆炸后CO蔓延距离不随时间增加而持续增加,而是蔓延到一定距离便不再变化。李宗翔等[11]通过建立数值模拟模型,得出外源气体随传播时间和距离的增长而逐渐被稀释。李芸卓等[12]通过建立气体运移模型,分别分析直巷道和转弯巷道内的毒害气体浓度变化情况,得到转角处发生事故的可能性高。目前,对于瓦斯爆炸后CO的传播研究还停留在简单拓扑结构巷道的层次,对全矿井系统复杂网域的研究还相对匮乏。本文利用自行研发的矿井物理通风仿真平台TF1M3D结合鸡西荣华一矿,对瓦斯(煤尘)爆炸后CO在矿井内复杂的蔓延过程做进一步阐述,以期对应灾、控灾、减灾提供理论依据支持。

1 瓦斯爆炸后灾及CO蔓延致灾解析

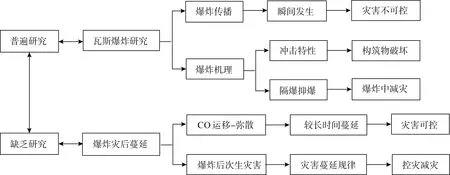

所谓爆炸后灾是一个区别于爆炸瞬时灾害的概念。爆炸瞬时灾害主要是针对爆炸正向和反向冲击波对井下人员造成的冲击伤亡和对矿井造成破坏,爆炸产生的火焰锋面高温超压造成的破坏;爆炸后灾造成伤亡的情况是CO中毒致灾所导致的。从时间的角度分析其两者的差别,前者是瞬时性的,只能从事前进行预防,而无法进行事后干预和控制;后者是滞后性的,在爆炸事故发生后毒害气体蔓延传播,可以进行事后干预和控制,能够最大限度地减少人员伤亡,对其进行全方位的研究是有重要意义的,如图1所示。

图1 生成CO蔓延致灾科学定位的模块化图解

由图1可知,针对矿井瓦斯(煤尘)爆炸当下普遍研究的是爆炸与冲击,着重强调爆炸机理和爆炸传播规律的探索。对于爆炸传播规律的研究,由于爆炸是瞬时发生的,需要从爆炸进行的那一刻开始进行物理化学方面的分析,但是爆炸是一个不可控的过程,除了预防爆炸,在爆炸中对其进行外部干涉十分困难,无法将爆炸从时间角度上拆分成几个阶段进行阶段性的解析,因此,只能对传播规律进行整体上的研究,而局部巷道内一旦发生爆炸,无法根据传播规律对其进行及时的应急救灾。对于爆炸机理的研究,主要可以通过衡量爆炸的冲击特性和衡量隔爆效果2个角度分析,对于衡量爆炸的冲击特性的研究,我们可以通过总结已经发生的爆炸事故,研究其冲击波对构筑物的破坏,进而对未发生的事故加以防范,进而达成防灾的目的,但是矿井的不同导致了问题解决的方法不同,不能照搬其它事故矿井的处理办法来防灾;对于衡量隔爆效果的研究,可以通过设置隔爆水棚或岩粉棚来缩短冲击波传播的距离、阻止爆炸后火焰的传播,但是学者对于相关的研究还比较匮乏。

当前热点研究是把瓦斯(煤尘)爆炸灾后蔓延过程作为事故分析的切入点,从研究灾害蔓延的过程,尤其是在复杂巷道网络中的蔓延规律出发,为矿井爆炸的应灾、控灾、减灾提供理论支持。这里就爆炸后灾中热动力-CO运移-弥散规律,剖析这一“相对长时间”的灾害过程,灾后是一个可控的过程,可以施加外部干扰,为应灾、控灾、减灾指明方向。

为了掌握爆炸后的灾变过程,需要对矿井温度的变化、风流的紊乱、气体体积分数的变化(包含O2、毒害气体、指标性气体)等的流变过程进行研究,只需要把瓦斯爆炸研究的结论作为爆炸后灾研究的初始条件进行解析计算。

2 瓦斯爆炸实验平台及实验数据采集

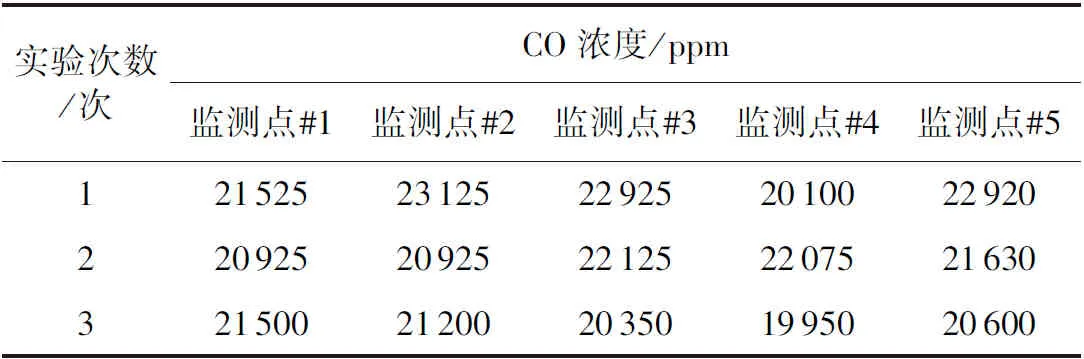

为了获得爆炸后灾的初始条件,确定瓦斯爆炸完成后的爆炸区(波及传播区)的温度和CO浓度,须进行甲烷气体爆炸实验。辽宁工程技术大学瓦斯爆炸实验平台如图2所示[13],装置管道中有气体组分和温度传感器及数据采集系统,共设5个监测点。本实验甲烷体积分数为12%,充填入爆炸皿中点火。在爆炸传播管道中,选取5个监测点分别对爆炸后产生的CO进行浓度的监测以及残余温度的监测,进行3组重复实验。爆炸后产生CO的体积分数如表1所示,温度如表2所示。

表1 各测点CO浓度

表2 各测点温度

图2 瓦斯爆炸实验及测试平台

将以上实验结果按实验次数进行整合分别取其平均数得到每组实验的平均CO浓度分别为22120、21538、20720 ppm,取最大值22120 ppm作为爆炸后灾的CO初始条件。

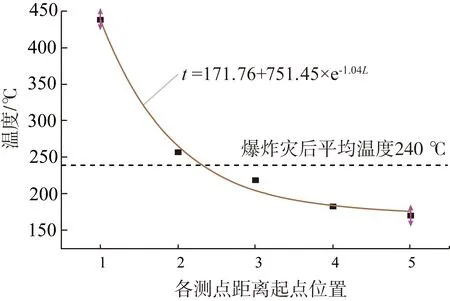

将以上实验结果按实验次数进行整合分别取各测点温度的平均数得到每组实验各测点与温度之间的曲线,如图3所示。爆炸后实验管道内的平均温度由曲线求解积分得240 ℃作为爆炸后灾的温度初始条件。

图3 各测点温度与对应测点位置曲线

得出实验管道内各测点温度与对应测点位置的关系式如式(1):

t=171.76+751.45×e-1.04L

(1)

式中,回归相关系数为0.993 4,见图3。

实际爆炸区与实验尺度不同,这里取平均值作为实际爆炸区的初始温度。

3 灾后风流运动模型与质能平衡方程

在有源风网[14]中,瓦斯(煤尘)爆炸是一种典型的强源,将爆炸后CO蔓延依照有源风网中强源进行处理,那么在某一时间步长内风网的质量平衡方程为:

A·M=A*·WS+D

(2)

有源风网是一个区别于普通风网的概念,普通风网的质量平衡方程是一个齐次方程,而有源风网的质量平衡方程是一个非齐次方程,其右端是一个源汇项。

当忽略分支弱源或分支强源可直接转换为节点风源时,有:

(3)

从整体性上形容式(3)是一个完整的方程式,有源风网是网络的一般形式,普通网络是一种特殊形式。

有源风网是解决矿井巷道系统CO蔓延源问题的关键理论,含CO蔓延源的有源风网的能量平衡方程(风压平衡方程)为:

B·H=B·Hf+B·Pe+B·δ

(4)

式中:B为基本回路矩阵;H为风压向量(Pa);Pe为位压差向量,Pe= [Pe,j]n×1;Pe,j为j分支的位压差(Pa),且Pe,j= (Zj,2-Zj,1)ρjg,其中Zj,1、Zj,2,分别为j分支初、末位置标高(m)。δ= [δj]n×1为风流非稳定项向量。

在通风巷道j中,风流非稳定流的运动方程[15]可表达为:

(5)

通风巷道j中风流温度对流-扩散方程:

(6)

边界条件:Ca|a=Γ=0,C|x=0=Ca。

式中:C为巷道断面位置的混合烟气中CO浓度体积分数(%);v为巷道平均风速(m/s);Ex为巷道风流垂直方向机械弥散度(m2/s);α为摩擦阻力系数(N·s2/m4);WS为CO源强度(m3/s)。Γ为进风井口边界;a为矿井单一分支初始节点;Ca为该点的CO浓度。

假设爆炸产生的烟流主要成分是CO2,由风流中的氧燃烧后等当量转化而来,其它外源气体如CO等与风流相比绝对量有限。矿井风流系统及爆炸产生的烟气的流动与弥散都是非稳定流的,在风网中分支j上,风流及CO浓度为:

(7)

式中:cj为巷道断面位置的混合烟气平均浓度体积分数(%);x为分支所处的位置(m);vj为巷道平均风速(m/s);Ex为风流垂直方向机械弥散系数(m2/s)。

上述模型方程求解运用有限元方法,基于MATLAB编程开发了矿井系统灾变通风TF1M3D仿真平台[16-18],界面如图4所示。能做矿井系统中火灾、瓦斯突出、瓦斯爆炸等重大灾害演变的分析。

图4 TF1M3D平台的主界面

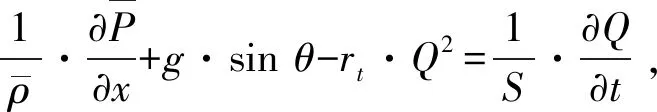

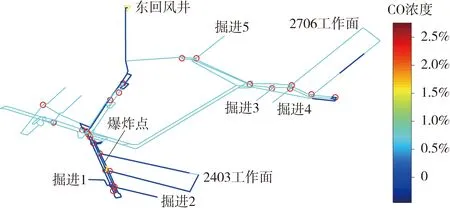

4 工程实例预案仿真分析及模拟结果

以鸡西矿区荣华一矿工程背景为例进行预案仿真分析,矿井核定产能为1.8 Mt/a,全矿共包括6条井筒,其中分别有3条进风井和回风立井,全域为分区独立通风。模拟爆炸地点选在矿井东部区域,该区域由东回风立井2#主要通风机通风,服务东翼的东一采区、东二采区,由副井进风,东回风立井回风,如图5所示。图5是由TF1M3D的3D技术识别CAD矿井巷道图生成的空间巷道网,1#、2#、3#依次为矿井主要通风机编号。运行图4仿真平台TF1M3D主界面“瓦斯爆炸后CO运移仿真”选项,得到矿井内各个物理参数,如:风速、密度、温度及O2与CO气体浓度等。

图5 矿井通风系统立体图和预演瓦斯爆炸点选择位置

图5中2403、2706工作面分别为东一下山采区和东二采区的回采工作面,1#、2#、3#依次为FBCZ-4-No.8、GAF26.6-13.3-1、FCZNo.33.5-2000主要通风机,01、02为2403工作面附近的掘进工作面,03、04、05为2706工作面附近的掘进工作面。

矿井爆炸后,波及区对应的主要通风机因保护防爆门开启而丧失功能状态,称为失效,然后是救灾恢复通风。模拟设置瓦斯爆炸后#2通风机停风失效和恢复通风2种情况。图5中模拟瓦斯爆炸点在进风运输下山,与2403工作面的运输顺槽相连接。依照瓦斯爆炸实验和同类实验文献[19],当瓦斯浓度大于9%时会产生大量CO,得到的爆炸区CO体积分数为2.21%,爆炸后残余温度为240 ℃。以此作为仿真计算的初始条件。

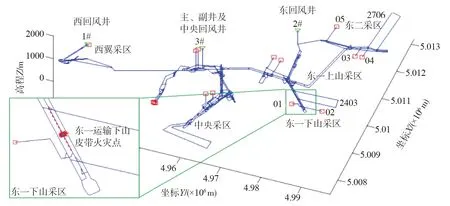

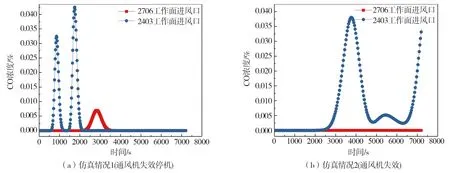

4.1 仿真结果情况1:通风机失效停机状态

仿真设置2#通风机第420 s时恢复正常运转,即0~420 s为爆炸混沌系统风流自流时期,在420 s以后为恢复通风时期。

爆炸瞬时会产生大量高温,爆炸区膨胀气流携带CO会产生进风侧逆流冲击现象,回风侧“过流”冲击,形成范围更大的爆炸波及区。爆炸后的爆炸波及区水蒸气凝结密度急剧降低,然后是内爆反向冲击,稳定后形成爆炸波及区的缺氧-残余热的风流条件。“过流”冲击使本区域主要通风机防爆门开启,通风机失效停机,在爆炸残余热与矿井自热风压共同作用下形成矿井的系统爆炸混沌风流自流状态。如图6(a)所示,此时,在爆炸残余热的作用下携带CO的风流会产生逆流现象,即CO沿运输大巷风流方向反向逆流移动,爆炸后274 s,爆炸点上游逆流到437 m,下游顺流CO蔓延至2403工作面的运输顺槽;恢复通风后继续蔓延,于1524 s侵入工作面进风口,直至2164 s离开回风口。系统2#通风机恢复通风后,第788 s,CO蔓延至掘进1工作面运输顺槽,第820 s侵入掘进头,直至2340 s离开;第1156 s,CO蔓延至掘进2工作面的运输顺槽,第1220 s侵入掘进头,直至3460 s离开。

图6 矿井瓦斯爆炸后第2164 s、3 300 s CO分别蔓延离开2403、2706工作面

CO从东一下山采区出来后,一部分CO经回风大巷由通风机排出,一部分CO侵入东二采区,蔓延2706工作面所在的水平大巷。第1140 s,CO蔓延至2706工作面所在进风大巷;第1476 s,CO蔓延至掘进3工作面的运输顺槽,由于CO经过风筒,被送入掘进3工作面,工作面产生CO于1284 s,两段气体于1668 s结合,直至1988 s离开掘进头;第1604 s,CO蔓延至掘进4工作面的运输顺槽,与掘进3工作面情况相同,掘进4工作面产生CO于1428 s,两段气体于1988 s结合,直至2148 s离开掘进头;第1796 s,CO蔓延至2706工作面的运输顺槽,并于2516 s侵入工作面,直至3300 s离开,如图6(b)所示。由于CO在蔓延过程中被稀释,掘进5工作面不受CO侵袭。

4.2 仿真结果情况2:通风机永久失效

本次仿真设置2#通风机不恢复正常通风,在第420 s前同仿真情况1,以后2#通风机仍然不工作,缺氧-残余热的风流仅在矿井自然风压和残余热风压共同作用下,CO在矿井中全程自由蔓延。第2692 s侵入2403工作面进风口,毒害气体流动慢、浓度降低,直至仿真结束(7200 s)工作面仍会受到CO侵害,如图7所示。从第564 s,CO蔓延并侵入掘进1工作面掘进头,第708 s,CO蔓延并侵入掘进2工作面掘进头,直至仿真结束CO仍停留在该处。部分CO经回风大巷到达通风机所在位置后被排出,一部分CO还会侵入2706工作面所在的水平大巷。第2372 s,CO蔓延至2706工作面所在进风大巷。由于CO经过风筒,分别被送入3、4、5掘进工作面。第2548 s,掘进3工作面由积聚的CO和蔓延的CO结合侵入掘进头,直至4292 s离开;与之情况相同,第2804 s,结合的CO侵入掘进4工作面的掘进头,直至4612 s离开;第2676 s,结合的CO侵入掘进5工作面的掘进头,直至3620 s离开;由仿真结果发现,第3748 s,CO蔓延至2706工作面的运输顺槽,但是由于风流移动过慢,直至仿真结束(7200 s)仍不会侵入2706工作面。

图7 通风机永久停机,瓦斯爆炸后第7200 s的CO蔓延状态

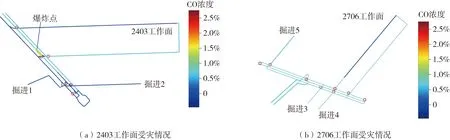

5 爆炸灾后CO蔓延过程浓度分析

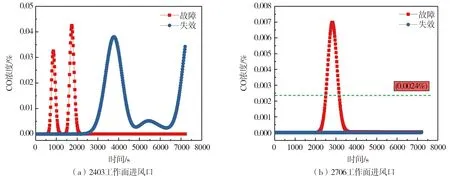

根据仿真情况1,如图8(a),CO在2403工作面进风口位置,浓度会有2次峰值。第一次是爆炸后由冲击波推动CO快速到达工作面进风口随即侵害工作面,待冲击波离开后浓度逐渐降低;第二次是CO随风流蔓延至进风口进而侵害工作面,待风流过后浓度逐渐降低。CO在2706工作面所在进风大巷节点和2706工作面进风口位置,浓度只有一次峰值。爆炸不会直接冲击大巷及工作面,但是随时间推移,风流蔓延至节点和进风口进而侵害工作面,待风流过后浓度逐渐降低。

图8 不同情况下各工作面进风口位置CO浓度随时间变化曲线

根据仿真情况2,如图8(b),CO在2403工作面进风口位置,浓度会有2次峰值,与图8(a)类似,第一次是爆炸后由冲击波推动CO蔓延,待冲击波离开后浓度逐渐降低后产生波动;第二次是CO随风流蔓延至进风口进而侵害工作面,浓度升高直至仿真结束。CO在2706工作面所在进风大巷节点,浓度只有一次峰值。爆炸不直接冲击大巷,但是随时间推移,风流蔓延至进风大巷会继续造成侵害,待风流过后浓度逐渐降低。“煤矿安全规程”中对CO的浓度进行了明确规定,井下最高允许值不多于0.0024%,如图所示,直至仿真结束在2706工作面进风口CO浓度最高仍未达到0.0024%,可认作直至仿真结束(7200 s)CO未侵害2706工作面。

如图9(a),2种情况下CO在2403工作面进风口位置的浓度均会有2次峰值。与通风机失效的情况相比,在通风机失效停机的情况下,CO会更快速蔓延到达相应位置进而侵害工作面,且CO浓度的最值更大。如果矿井只进行自然通风,CO蔓延至2403工作面进风口比矿井恢复通风后的情况滞后1168 s,由于CO蔓延速度慢,从2692 s开始侵害2403工作面,直至仿真结束(7200 s)仍会持续对工作面造成威胁,持续时间远长于矿井能恢复通风的情况。如图9(b),CO在2706工作面进风口位置的浓度,恢复通风的情况会产生一次峰值,而不恢复通风的情况CO浓度处于安全临界值之下。由于CO全程自由蔓延,不恢复通风的情况下CO到达各个位置的浓度最值都会略低于恢复通风的情况,因此可以发现CO浓度还与风流有一定的关系。

图9 相同位置不同情况下CO浓度随时间变化曲线比对图

6 结论

1) 爆炸后在爆炸残余热的作用下携带CO的风流会产生逆流现象,2403工作面会遭受CO的2次侵袭,恢复通风情况CO蔓延速度快、到达采掘工作面的时间短,CO浓度高,同时流经工作面的侵害时间也短;还会侵袭到东二采区2706工作面,蔓延范围更大。

2) 在不恢复通风的情况下,在热动力作用下,CO蔓延速度慢,流经采掘工作面的持续侵袭时间长、危害大。2706工作面不会受到侵害。这表明,在东二采区控风限制烟流进入的前提下,恢复通风有利于迅速排出CO有毒气体。

3) CO蔓延浓度、传播距离和传播时间均与风流载体有关。爆炸后在冲击波的推动下CO浓度弥漫爆炸波及区,爆炸灾后CO随风流蔓延,CO浓度随传播距离和传播时间的增长而逐渐降低。