工者有序

——夏布织造前工艺方向性特征探究

|王 悦 何 酉 滕雅娟|.清华大学 美术学院,北京 00084; .天然材料民艺研究工作室,北京 0399

我国麻织物有着悠久的历史,主要材料取自葛麻、大麻和苎麻三种植物的纤维,其中传统大麻和葛麻织物如今已难觅踪迹,而传统苎麻织物延续至今从未中断。传统苎麻织物因适合夏季服用,后被称为“夏布”,“夏布传统织造技艺”于2008年被列入第二批国家级非物质文化遗产名录进行保护。

我国夏布出口标准中,将夏布界定为“使用经过人工半脱胶处理的苎麻纱或环锭纺苎麻纱作经纱,半脱胶苎麻纱作纬纱,并用手工编织而成的苎麻布料”,这里人工半脱胶处理的苎麻纱其实就是指以传统方式脱胶绩接的苎麻手工纱线,其明确指出只有在经纱或纬纱中部分使用手工绩纱的苎麻纱线的布料才能称为夏布。日本对于传统苎麻织物“上布”的定义也强调“所有的原料苎麻都需要手工绩纱,不能使用工业麻纺的纱线”。这不禁引发笔者思考,传统纺织面料的研究重点往往集中在织造工艺以及织纹图案上,为何中国夏布与日本上布的定义都刻意强调苎麻纤维和纱线的特征?这或许是因为夏布的特色不在于纹样和织造工艺,而在于所使用的天然苎麻纤维手工制成纱线呈现出来的独特质感和文化内涵。因此关于夏布工艺的研究不应局限于上机织造这一过程,更应关注到此前一系列原料处理、绩麻制纱、整经上浆等织造前工艺。我国对于夏布织造前工艺研究不足,对于绩麻传承与保护缺乏应有的重视,产业及市场对夏布织造前工艺也较为忽视,大众认知相对空白。

夏布在民国时期还作为“国货”且品质“堪比丝绸”,从民间藏品能看到当时夏布是应用广泛的夏季衣料,常用于长衫、上衣、长裤、旗袍。如今真正适用于贴身穿用的夏布早已难见踪影。当代夏布大量以较为粗糙的坯布形式出口日韩,长期过度依赖海外市场,直接导致了夏布国内市场认知的缺失。如今受经济危机与近年疫情影响,日韩订单大量减少,加上国内人工成本的提高,最先影响的便是麻田种植和绩麻制纱这样大量依靠廉价劳动的上游产业,导致“不耕其田,不绩其麻”的现状。夏布织造者也开始大量使用价格相对较低、色彩丰富、供应稳定同时可以大幅缩短生产周期的机纺苎麻纱。但使用机纺苎麻纱织造的面料其手感和观感与亚麻纺或者棉麻混纺的面料并无太大差异,失去了传统夏布原有的特性,却也被冠以夏布之名。这极大地混淆了夏布概念,误导了消费认知。这样无疑对传统苎麻原料处理和绩麻制纱造成了消极影响,而且严重制约了手工夏布的发展。从这方面来看关于夏布织造前工艺的研究也迫在眉睫。

笔者于2015年开始持续对中国川、渝、湘、赣四大夏布产地进行深入的田野考察,同时也多次赴日韩进行相关苎麻织物的研究,并特别关注各地夏布的织造前工艺,发现虽然在具体的手法、工具和处理方式上有一定差异,但都遵循方向性原则,且该原则是理解夏布各项工艺之间逻辑关系的一个重要角度,可以说是解读各地苎麻织物工艺的关键密码,也是苎麻纤维特性与夏布面料特色的体现。

一、织造前工艺与方向性特征

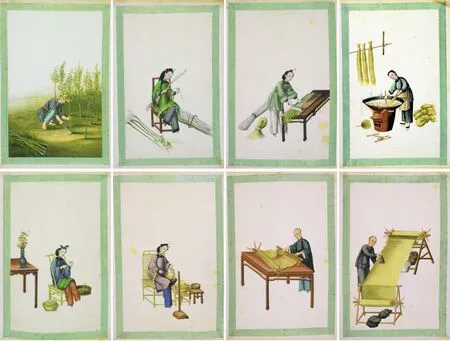

我国很早便已掌握了苎麻织物的制作工艺,古籍中亦有大量文字记载,但大都只涉及种植技术和原料处理工艺等,对于上机织造往往并不多论述。《诗经》中便有“东门之池,可以沤纻”。南宋《陈敷农书》、元代《农桑辑要》、明代《农政全书》中均有关于苎麻栽培和管理的论述。元代《王祯农书》更是绘制了收获苎麻、制作苎麻织物的工具,并对操作方法一一作了介绍。明代《天工开物》之《夏服》一章指出“织苎机具与织棉者同”,可见“苎”与“棉”的织造工艺并无大异。近代外销画《夏布耕织图》(TheStoryofRamie—FromSeedtoFinishedGarment)详细绘制了制作苎麻织物的工艺过程。从图1中能够比较完整地看到清代夏布织造前工艺。

图1 清代外销画《夏布耕织图》中的织造前工艺

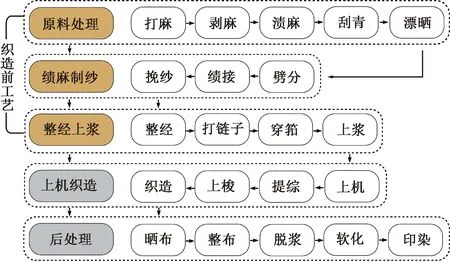

夏布工艺一般包括原料处理、绩麻制纱、整经上浆、织造、后处理五个主要阶段,每个工艺阶段也有数道具体的工序(图2),传承至今仍主要依赖手工进行且保留较为完整。夏布织造前工艺包括原料处理、绩麻制纱、整经上浆三个工艺阶段,三个工艺阶段中如剥麻、刮青、漂晒、绩接、整经、上浆等主要工序都是针对苎麻长纤维的特性使用传统方式进行处理,最大程度减少了对苎麻天然长纤维的损伤,保留了苎麻纤维原本的特性,从而形成了夏布挺括柔韧、富有光泽等面料属性。另一方面,对于夏布而言,其面料特色并不在于织纹的复杂和印染的精美,且往往以白为美。就是说,夏布与云锦、蜀锦、鲁锦、蓝印花布等其他传统面料的评价标准不同。这也使得传统夏布的织造和印染工艺相对简单,通常使用一个踏板的腰机,后处理的主要重点也是在于漂晒软化,染色多以整匹进行蓝染为主。由此可见关于夏布工艺的研究应聚焦于织造前工艺,且笔者发现因为苎麻纤维的特性,该阶段的工艺还具有方向性的特征。

图2 传统夏布工艺流程图

所谓方向性特征,其实是由苎麻材料本身的特性所决定的。麻织物所使用的是麻类作物的韧皮纤维,韧皮纤维是植物维管系统的一部分,与木质部一起成为植物的“筋骨”。传统夏布对于苎麻韧皮纤维的利用主要在于把半脱胶状态下的苎麻纤维劈分成细丝,并顺应其纤维的方向性依次首尾接续成纱,这是麻织物能够呈现材质特色和方向性原则的关键。元代王祯在《王祯农书》中推广植棉纺织时曾提到:“比之桑蚕,无采养之劳,有必收之获,埒之枲苎,免绩缉之工,得御寒之益。可谓不麻而布,不茧而絮。”可见自古绩麻便是十分辛苦的劳动,纺在古代可以使用纺车,在现代可以使用纺纱机,而绩还一直停留在手工阶段。其方向性原则主要针对经纱,要保证绩接的手法可以在保留苎麻原料长纤维特性的同时适应织布机的织造。特别是随着织布机的改进,既要提高织造效率又要保证布匹的质量,对经纱的整备要求就非常高,而这项工艺至今仍只能依靠手来完成,需要付出大量的时间与劳作。“纺”的纱没有方向性,“绩”的纱保留了方向性,这便是“绩”与“纺”的本质区别,也是传统麻织物方向性特征最重要的体现。

二、织造前工艺中体现方向性特征的操作与标记

笔者在进行工艺研究时发现,其方向性特征主要体现在两个部分:一是工艺过程中的操作遵循麻纤维从基端到顶端的方向性。二是在工艺过程中有很多做标记的现象,这正是为了明确苎麻纤维方向以及方便接续之后工艺而做的记号,也是方向性原则的一个重要体现。夏布制作的核心工艺中的原料处理、绩麻制纱、整经上浆等工艺都是基于苎麻纤维的方向性特征而进行的。

(一) 操作过程的方向性

整个经线整备工作主要分为原料处理、绩麻制纱、整经上浆,这三个工艺最能体现其方向性原则。

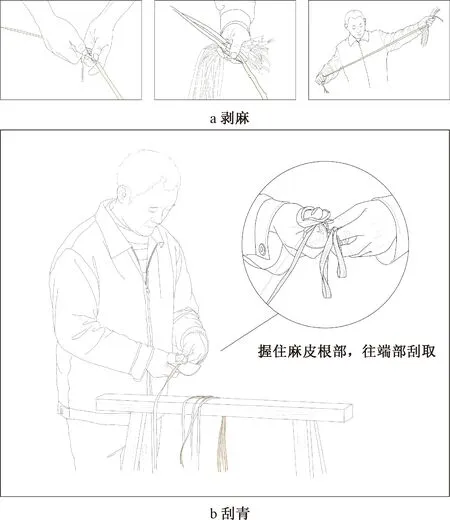

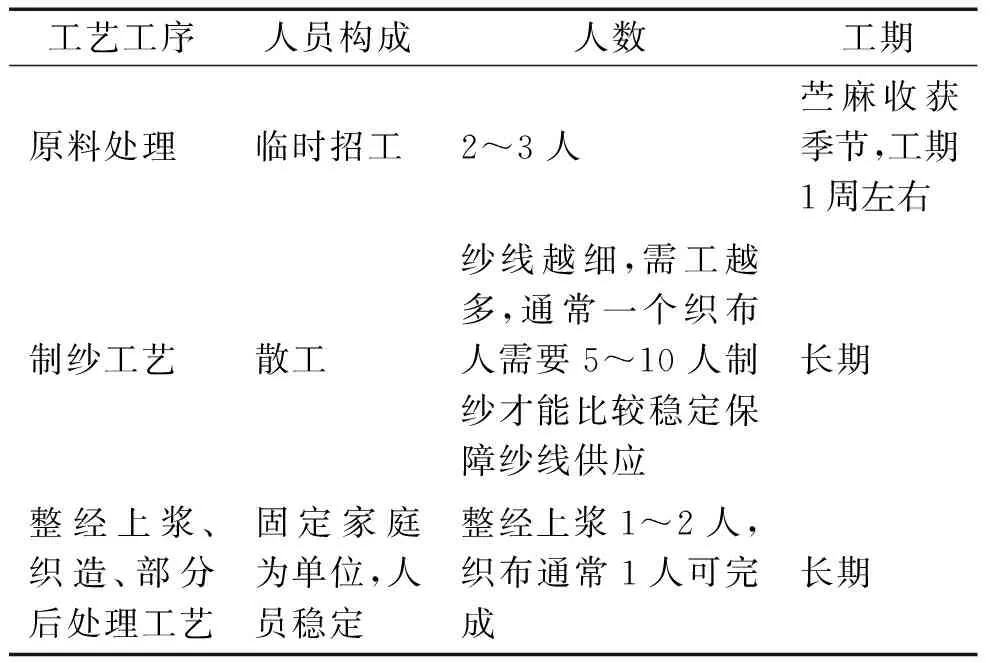

原料处理工艺主要包含剥麻、刮青、漂晒三个工序。其中剥麻需要从靠近根部的一端破开茎皮,然后从根部往端部顺势剥取,好的手艺人能将麻皮正好从中间破开,分成均匀的两片(图3a)。步骤一,破开靠近根部的麻皮;步骤二,顺势用手指将麻皮分成两片,并抽出其中的麻杆;步骤三,握住麻皮的根部,抽出整片麻皮,并将根部打结并在一起。如果从顶端开始剥,不仅不易剥干净,往往还会分为数条,不利于后续的刮青工艺。

图3 剥麻与刮青工艺图解(王文娟绘)

而刮青就更为明显能看到方向性的问题。我国的刮青工艺是使用特制竹戒加刮刀,从根部先将茎皮的韧皮部分和青皮部分断开,然后便能借力顺势将青皮和韧皮分离开来,最后再适当用清水清洗处理一下,去掉残留的汁液。好的手艺人能刮出非常透薄干净的一片,然后整齐码放在一起。此处如果弄反了便很难将青皮部分与韧皮部分分离,难以刮取干净。刮取不干净的麻皮,在后续漂晒的时候就会出现发黄发黑等问题。

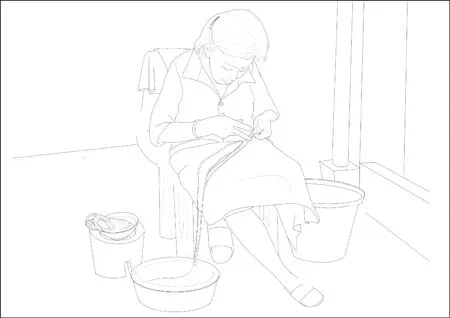

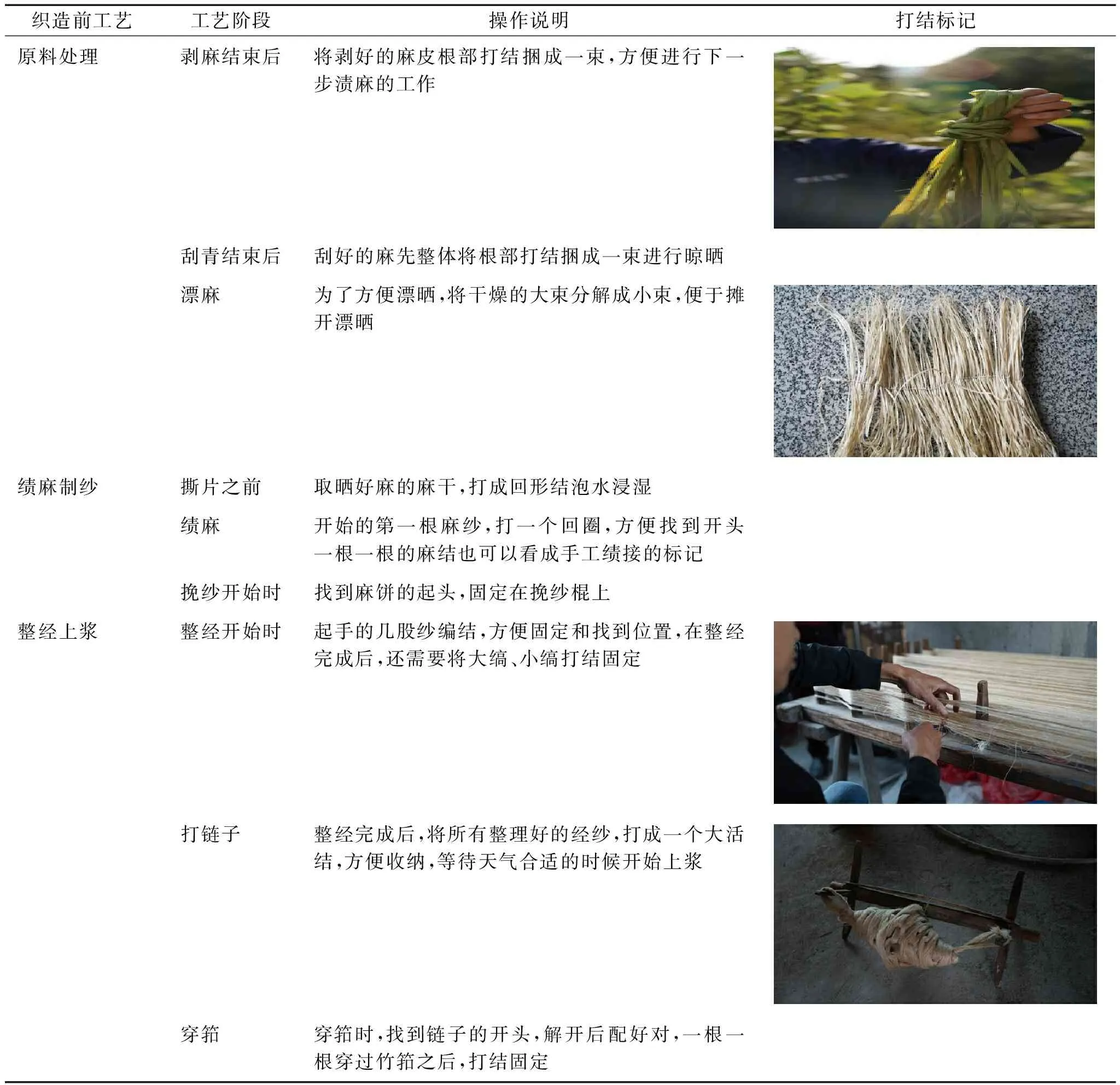

绩麻制纱工艺是夏布织造前工艺中最为重要的部分,主要包含劈分、绩接、挽纱三道工序。在绩麻之前先要进行劈分(图4),取一定量漂好的麻干泡在水中,充分浸湿后,先顺着从根到端的方向撕下一缕麻片,然后用指甲将麻片再进一步顺着此方向细分为麻丝,并按照根部在左,端部在右的方向在腿上一排一排放好。此时,之前原料处理工艺打结的重要性得以显现,麻纤维一旦浸水撕片后就难以分辨根部和端部。

图4 劈分工艺图解(王文娟绘)

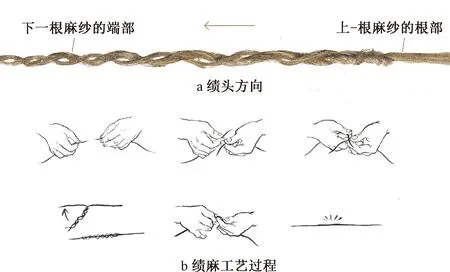

麻丝劈分好后,用手将前一根麻丝的根部与后一根麻丝的端部并在一起,先捻一下,再顺势把捻好的部分同前一根麻丝并在一起形成一个接头,这个接头的方向需要顺应着纤维的自然方向(图5),以此反复将麻丝接续成麻纱。绩接的过程也是一种标记方向的方法,在后续整经上浆过程中就可以通过接头清晰地辨别纱线的方向。

图5 绩头方向特写(何酉摄)以及绩麻工艺过程(王文娟绘)图解

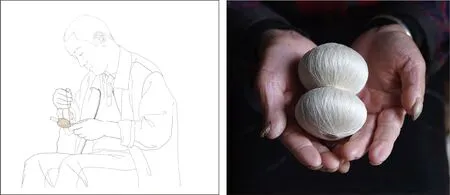

绩好一定量的麻纱后,用一根挽纱棍从纱线端部开始,顺着纱的方向将纱线均匀地绕在挽纱棍上(图6)。挽纱完成后,用一根绳子绑住纱团的中央,形成葫芦状。这样挽好的纱又叫麻团、麻芋子,使用时只要从麻团中心取出便是顺着纱方向的纱线。

图6 挽纱工艺图解(王文娟绘)与麻团(何酉摄)

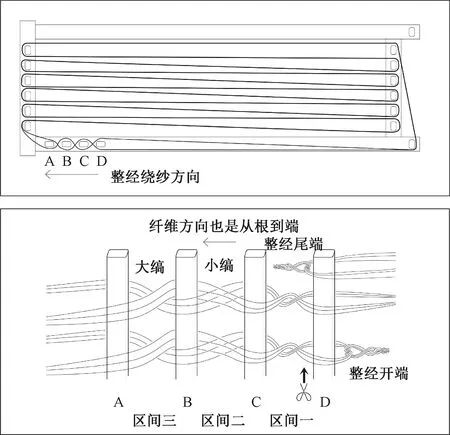

整经上浆工艺主要分为整经、打链子、穿筘、上浆工艺。整经可以说是麻织物工艺里面最复杂的一个环节,面料的幅宽、长短、质地、纹样都需要在这个阶段考虑,上浆的目的是加强纱线强度,并减少毛絮,同时也进一步将经纱的皮纱、综纱分开,检查梳理好经纱。除了在织机上织布,整经上浆亦是考验织布手艺人工艺巧拙的标尺。在这个阶段麻织物与丝、棉织物最大的区别就是需要考虑纱线的方向性(图7)。

图7 传统夏布整经架侧视结构示意图(党东堃绘)

整经的主要目的就是依据所织面料的要求,把经纱的皮纱和综纱整备出来,皮纱和综纱都需要是同一个方向,否则在后续上浆时就很容易出现断纱的问题。而其他无方向性的纱线在整经的时候,皮纱和综纱可以是同一根纱,如果使用麻纺纱则不会涉及方向的问题,但绩接的麻纱就必须用两根纱(图8)。

图8 整经绕纱方向与大缟小缟结构示意图(党东堃绘)

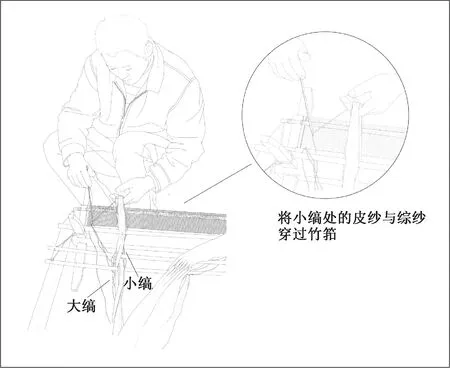

夏布往往需要多次上浆,由于纱线方向性的限制,梳筘时只能顺着纱线方向,不能往复,所以根据上浆次数,甚至需要穿三至四个筘(图9)。穿好筘之后就可以开始上浆工作了。

图9 穿筘工艺示意图(王文娟绘)

先将筘放在羊角机上,并把经纱的头部固定在羊角上。之后牵出一定长度的纱线,中间再搭上浆架,插上槁板,使皮纱与综纱上下分开,之后便开始进行上浆。夏布上浆是根据纱线的粗细程度分段进行的,纱线越细,每一段上浆的长度就越短。在施浆、端浆、背浆、开纱的过程中(图10),每一段上浆都需要顺着纱线的方向刷涂、梳理,经过三到四次反复上浆,直到这一段皮纱与综纱上的浆液均匀、干燥且没有任何黏连为止,之后反复将经纱全部上好浆。

(二) 标记的方向性

由于夏布织造前的工艺链繁琐且复杂,夏布的织造需要大量手工艺人合作完成。曾经专门的布商会进行夏布生产的管理工作,在苎麻成熟期组织收麻或者进行干麻采购,后将采购好的原料供给绩麻手艺人,并定期去收麻纱或者去集市采购麻纱,并将采购好的麻纱供应给织布手艺人进行后续的织造工艺。但是目前由于夏布市场的衰落和订单的减少,很多曾经作为组织者的布商纷纷转行,因此夏布织造的组织管理工作都由织造者来承担。

夏布生产的农业属性与产业的手工业属性对其制作工艺与其他纺织材料制作工艺的不同起了决定性作用。因夏布织造过程受环境气候影响较大,所以织造过程往往不是连续的,且各阶段可以根据气候环境进行调整。另一方面,夏布各工艺过程对人群的要求也不一,一般分为3类:负责原料处理的主要是苎麻种植的农户(短期集中,人员流动性大);制纱主要依赖大量农村留守妇女(人员分散,不易统一管理规范,人手多,长期);整经上浆、织造往往是以家庭为单位,通常依靠1~2人便可完成。由于要保持方向,便通过各种“打结”进行标记,以便于之后人员的操作和夏布工艺各个阶段之间的衔接。

由表1可见,开始织造之前这一系列的准备工作,皆因方向性的问题,彼此关联,环环相扣,可以说是古人为了保留夏布的特征所总结出来的工作方法。

表1 传统夏布工艺分工情况表

表2 传统夏布工艺方向性标记表

以上原料处理、绩麻制纱、整经上浆工艺都是为了将苎麻纤维按自然状态整理、接续、梳理、加固,以使之能够更便于在织布机上织造,这也是夏布工艺区别于丝、棉、毛等其他材质面料工艺的重要特点。正因为通过这些工艺保留了苎麻纤维的方向性,才使夏布面料呈现出独有的骨感、光泽、透气、耐久的特性。当然,夏布的脱胶、织造、后处理等工艺对其面料特性也有不可忽视的影响,还需要更深入的研究,不过夏布如果失去了方向性的特征,可以说就失去了夏布最为本质的价值属性。

三、结语:守正创新 —— 传统苎麻织物的价值回归

综上所述,正是为了极大地保持苎麻纤维的原本特性,才有了传统夏布上机织造前这一系列具有方向性特征的工艺方式,使得夏布既有肌理丰富、粗粝质朴,亦有透气轻盈、丝般光泽的独特属性。因此方向性原则从工艺的角度阐释了每个环节之间的关联性,同时也是理解传统夏布工艺特征的要点,其特征贯穿麻织物织造的整个过程,每道工艺工序都顺应苎麻天然韧皮纤维的属性,通过打结、扎捆等方式对其纤维方向进行标记,因而整个工艺链上的不同手艺人可以在不同地域、不同时节凭借这些方向性标记来接续工艺完成织造。方向性特征是夏布织造工艺中每个环节承上启下的关键点,也是环环相扣的“密码”。不同的地域文化背景下有不同的标记方式,这样的研究对于理解夏布各个地方的织造差异包括夏布的工艺异同有着提纲挈领的作用。而夏布是中国麻织物的代表,对其工艺特征的研究也为大麻、葛麻等其他传统麻织物的研究与恢复奠定了一定基础,同时便于我们理解麻织物织造工艺的核心及共性,这对传统麻织物工艺的恢复和复原应有帮助。

对于夏布传统工艺的保护和振兴不能流于形式,守住“正宗”并不是要完全按照“古法”,而是要抓住传统工艺的内核基因。用机纺纱代替手工纱进行织造,虽然织出的面料更软,颜色更丰富,效率更高,价格更优,但这恰恰违背了传统夏布的工艺核心和织造原则。发展的核心应该落实在保护夏布织造前的一系列工艺,这样才能传承夏布的风骨与神韵。传统苎麻织物使用天然原材料,依靠手工造物传递朴素美感与传世珍藏的愿望,体现了中国传统工艺的价值与物尽其用、敬天惜物的可持续生态观念。带着这样的观念,笔者还将继续进行传统苎麻织物的研究,尝试复原高品质的传统夏布服用面料,并探索其在当代的价值回归与生活日用,让使用、欣赏和珍惜这样的传统织物成为一种文化时尚。