钇稳定氧化锆承烧板生产工艺研究

彭梅志

(云浮市建设工程质量检测站,广东 云浮 527300)

氧化锆承烧板是承放烧结电子元器件的载体,是以高纯度电熔稳定氧化锆为原料,采用特殊工艺技术,经高温烧结的高品质耐火材料,具有耐高温、强度高、热震稳定性好、高温化学稳定好、使用寿命长等特点,与所承烧的电子元器件不发生化学反应和粘联,能保证所承烧的电子元器件产品性能的稳定性和一致性,提高所承烧电子元器件产品的合格率。

纯ZrO2不能直接作为结构陶瓷使用,在于1 000 ℃以上的ZrO2会发生单斜相(m-ZrO2)和四方相(t-ZrO2)之间的可逆转变,该转变伴随约7%体积变化[1],当膨胀和收缩引起体积变化产生的应力超过材料的弹性极限时,会导致氧化锆制品体积和剪切应力的变化,使得氧化锆制品的抗热震性能大大降低而导致材料开裂。为了克服这一问题,多年来世界各国科学家围绕氧化锆的相变机制和提高其相稳定性方面做了大量卓有成效的研究工作。通过研究发现,ZrO2晶体的变化是可以被控制的,将一些半径与Zr4+离子半径相近的金属氧化物,如:CaO、Y2O3等掺入ZrO2中,在一定条件下形成固溶体,这种固溶体中便不会再发生单斜相与四方相之间的可逆转变,抑制了因相变带来的体积变化,降低了开裂的可能性[1]。因此,氧化锆承烧板是以ZrO2为主晶相的陶瓷材料,同时使用CaO或Y2O3作稳定剂制成部分稳定氧化锆,分别简称为Ca-PSZ、Y-PSZ。

氧化锆承烧板一开始主要应用在承烧MLCC(多层陶瓷电容器)上,然后,随着技术发展,推广到承烧磁性材料、热敏电阻和电感等需要高温烧结的电子元器件上,现在已经成为高性能MnZn软磁铁氧体承烧时的首选承烧板。

目前,随着高性能MnZn铁氧体向高磁导率方向发展,在MnZn软磁铁氧体承烧时,使用Y-PSZ即钇稳定氧化锆材料的承烧板最为普遍。Y-PSZ可长期在1 650 ℃温度范围使用[2]。钇稳定氧化锆承烧板在高温下与铁氧体反应最少,有利于保持铁氧体的磁导率,而且长时间使用可以保持其物理性能,反复使用不易开裂、变形等。

笔者在广东羚光新材料股份有限公司工作期间,参与了钇稳定氧化锆承烧板的研发和批量生产后产品生产过程的质量控制。本文主要从钇稳定氧化锆承烧板原材料的质量控制、生产工艺研发和产品生产过程的质量控制等方面进行研究,从而得出一种钇稳定氧化锆承烧板的最佳生产工艺。

1 生产所用原材料的选择

钇稳定氧化锆承烧板所用原材料主要是钇稳定电熔氧化锆,主要生产厂家有营口阿斯创化工有限公司、福建三祥锆业有限公司、郑州振中电熔新材料有限公司、郑州建嵩耐火材料有限公司、天津格罗斯锆业有限公司和巩义三元陶瓷有限公司等。提供的原材料有两种形式,一种是钇稳定电熔氧化锆空心球,另一种是已经磨好不同目数的钇稳定电熔氧化锆粉。

这些生产厂家的主要客户是建材行业,产品采用的标准是:JC/T 1047-2007陶瓷色料用电熔氧化锆和GB/T 26563-2011电熔氧化锆两项。由于承烧板使用钇稳定电熔氧化锆占比例小,生产钇稳定氧化锆承烧板的企业也存在规模小、客户要求差异化,导致生产厂家没有统一标准来生产承烧板所用原材料主要是钇稳定电熔氧化锆。

随着MnZn软磁铁氧体向高磁导率方向发展,对氧化锆承烧板的品质水平也在不断提高,同时也对氧化锆承烧板的原材料钇稳定电熔氧化锆质量控制提出更高要求,比如原材料钇稳定电熔氧化锆中杂质总含量和某些特定杂质含量控制水平等。

针对上述情况,为了获得符合要求的原材料钇稳定电熔氧化锆,项目技术人员对国内多家供应商提供的材料进行理化性能测试分析和工艺对比试验,经过反复对比,找出材料需要控制点,对原材料供应商进行管理,提出技术改进方案,使供应商按照我公司技术要求进行改进,从而获得在工艺上稳定、产品一致性好[3]、能满足要求且价格合理的原材料钇稳定电熔氧化锆。

颗粒级配作为一种提高材料致密度的方法被广泛应用于陶瓷、混凝土及各种复合材料制备过程中[4]。本研究材料粒度级配从40~400目不等,按不同配方要求进行配比。

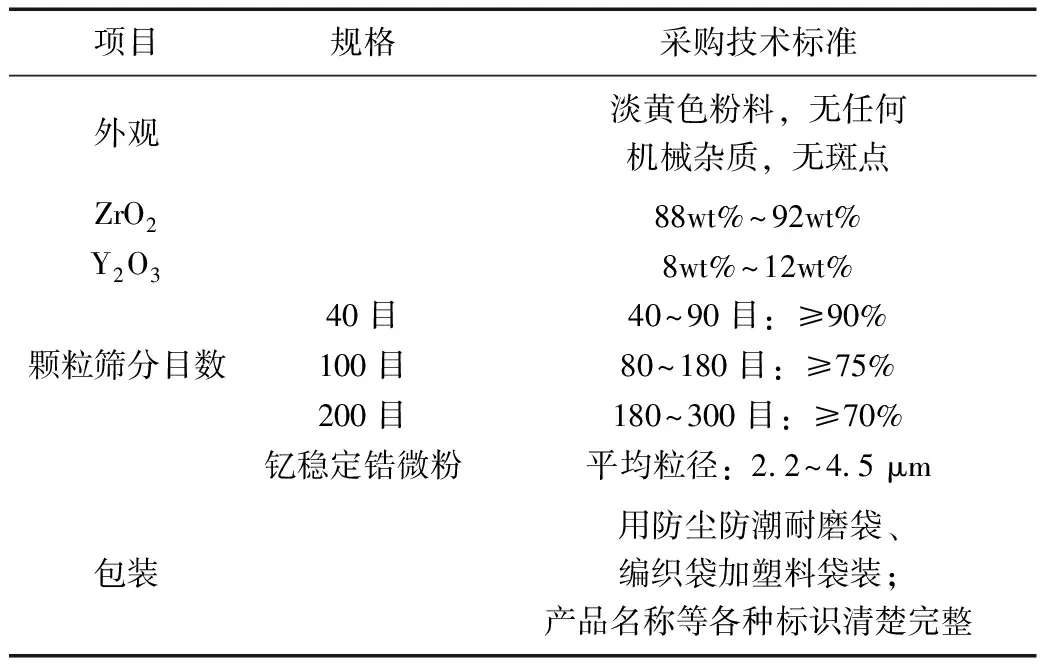

本产品主要原材料有钇稳定氧化锆空心球和钇稳定氧化锆粉,采购标准如表1所示。

表1 钇稳定氧化锆空心球

表2 钇稳定氧化锆粉

表3 炉表温度偏差表

2 钇稳定氧化锆承烧板的生产工艺

生产工艺流程分为两个阶段:原材料制备和承烧板制备。

2.1 原材料制备工艺流程

研磨→筛分→磁选。

主要生产设备有球磨机、振动磨、振动筛、磁选机。

2.1.1 研磨

主要是用球磨机、振动磨把采购回来的钇稳定氧化锆空心球研磨成需要目数的钇稳定氧化锆粉末备用,需要用到钇稳定氧化锆磨球和助磨剂。磨到设定时间后,拉下电闸停机,在出料口处放好接料袋出料,出完料后,盖上不锈钢盖板,将粉料送到筛料处。如果是按规定目数采购回来的钇稳定氧化锆粉末,不需要研磨,直接进入到磁选工序,进行除去粉末中含有磁性的物质。

2.1.2 筛分

把研磨后的钇稳定氧化锆粉末通过振动筛进行筛分成不同目数的粉末。筛完料后,停振动筛,将分级后的粉料按目数贴上标识送去磁选。

2.1.3 磁选

把筛分的钇稳定氧化锆粉末投入磁选机中,除去粉末中含有磁性的物质。每磁选不同粉料时应将磁选机清理干净,并需要工艺员确认,不能使粉料形成交叉污染。

2.2 承烧板制备工艺流程

配料→混料→困料→干压成型→生坯干燥→排胶→烧成→分选→检验→包装→入库。

主要生产设备有混沙机、高温遂道炉、四柱液压机设备等。

2.2.1 配料

按工艺配方进行称重配料。称量粗粉和细粉时,分别用塑料桶装好、排序好,并做好标识备用。配料过程由工艺员和配料人员共同在场,方可进行配料。

2.2.2 混料及困料

混料采用半干法混料,混料设备为混砂机。

干压法成型对粉体的流动性、粒度分布以及密度的要求较高,并且泥料水分含量要低,因此,采用半干法混料。混料的粘合剂有工业纯聚乙烯醇等易于排胶的树脂。采用一次加胶混料法(开机干混12~15 min后,一次加完胶水,盖上胶板,混10 min后,拿开胶盖铲机,按次/30 min,每锅料的混料时间约为70~120 min,然后出料,按工艺要求过筛),根据配方进行配料,按比例加入胶水和粉料,然后进行混料,控制搅拌时间,水份含量控制在2%±0.5%,并进行人工造粒和困料,获得均匀、流动性好的物料备用。混料时出现异常情况,如粉料太粗、太细、成砂状、较浮等,操作者要及时通知工艺员处理。

2.2.3 成型

采用干压法成型生产本产品,设备为四柱液压机。成型模具是按客户要求产品规格提前设计制作好的。

干压成型技术是实现本产品产业化的关键技术之一,决定了钇稳定氧化锆承烧板坯片质量和生产效率的高低,因此,干压成型技术中的组合模具的设计和制造显得尤为重要。本产品采用浮动式模架结构,模具更换容易可满足多种规格生产需要,而且浮动式结构实现了双面加压,同时将普通模具改为双面合金模具,坯体压制精度和压强都得到了提高,使产品毛坯密度大幅提升,减少因为密度低、布料不均匀而引起的板面质量问题。操作者必须每板自检:坯体无粘模、无开裂、无缺损、无落渣、无起泡、无分层。

2.2.4 生坯干燥

干燥的目的是使生坯进炉排胶前的水分尽量少,从而减少在烧成过程中出现钇稳定氧化锆承烧板坯片开裂现象。由于生坯水分本身含量比较低,采用自然风干法干燥。在自然干燥过程中,生坯基本平整不变形,方便叠层烧成,叠层数量可以达到20~30片,每批叠好的生坯,表面要盖上干净的玻璃。每一批压制好的生坯必须自然干燥8~12 h后,将生坯单层放在刮板工作车上,用锆板或聚胺酯板刮毛边,然后由工艺员验收合格可流通到烧成。

2.2.5 排胶及烧成

钇稳定氧化锆承烧板的烧成与其它品种承烧板烧成存在较大不同。经反复技术对比试验,找到合适装载生坯、排胶曲线、烧成曲线方式,同时优化推板推进速度,能有效地解决了钇稳定氧化锆承烧板在烧成过程中易开裂、变形等不良现象,提高钇稳定氧化锆承烧板合格率,降低生产成本、提高产品经济效益。

烧结温度的高低直接影响颗粒尺寸、致密性等[5],操作者要确保不同产品严格按其工艺温度要求烧结,当烧结炉表温度偏差超出工艺范围时,须及时通知生产管理人员和相关技术人员及时进行处理。

2.2.6 分选

分选主要是剔除有斑点、开裂、缺损、小坑和弯曲度即变形等不良缺陷的废品。

分选时,一看产品外观:以目视观测为主,检查产品表面是否铺料均匀一致,无明显色差,整体光洁平顺,无裂纹、无斑点、无缺料、无变形、无小坑等现象。二是进行弯曲度即变形的分选:将产品的被检查面放在玻璃板上,保持自然平稳,然后将塞尺沿着玻璃板面平滑地插入板面与产品所构成的最大缝隙内,不能插入标准规定的相应厚度塞尺者为合格。

2.2.7 产品的质量检验

钇稳定氧化锆承烧板产品主要检验检测仪器有TZ型陶瓷吸水率测试仪、SKZ数显式抗折仪器测量、GH材料荷重软化测试仪测量、超高温卧式膨胀仪、电子显微镜、X-射线荧光光谱仪、游标卡尺、2级塞尺、浮法玻璃(厚度≥10 mm)/或1级花岗岩石平板(必要时)、电热鼓风干燥箱、电子秤、分析天平和螺旋测微计等。

检验方法主要有:

(1)外观/表面缺陷检验

以目视观测为主,产品表面须均匀一致,无明显色差,整体光洁平顺,无裂纹,无沙眼,无明显的凸凹不平。

(2)尺寸检验

用数显电子卡尺测量长、宽、高的最大值与最大值是否符合规格表参数要求,要求沿板面不同方向进行,记下测量数据与标准比较并判定。

(3)已分选的不良品检验

外观采用全检,并在分选包装工序《分选记录表》上签名确认。

(4)物理特性检验

对产品抗折强度、吸水率、体积密度、显气孔率测试检验,测量数据与标准比较并判定。

(5)化学成分检验

用X-射线荧光光谱仪对产品做化学成分检测,检测结果与标准比较并判定是否符合要求。

钇稳定氧化锆承烧板的化学成分及物理特性见表4。

表4 钇稳定氧化锆承烧板的化学成分及物理性能

除上述测试与检验外,还会定期抽样到特定客户处利用客户的实际使用条件进行检验。

2.2.8 包装

产品包装时,提前准备好泡沫板、珍珠棉、包装箱物品,同时严格按产品名称、规格、配方号、生产批号进行包装。包装箱内不允许留空隙,若有空隙,必须用泡沫板填塞。有特殊包装方式和数量的产品,需根据销售部的通知进行包装。

2.2.9 入库

凭产品合格检验报告单到仓库办理入库手续。

3 结 论

本文在研发、优化钇稳定氧化锆承烧板工艺过程中,重点解决了以下几方面工艺问题:

(1)原材料供应商的选择和确定采购技术标准

选定在生产工艺上稳定、产品一致性好的原材料供应商,并与供应商签订采购技术标准,确保采购回来的钇稳定氧化锆空心球或粉符合要求。

(2)确定了产品生产配方

钇稳定氧化锆承烧板是用不同目数的钇稳定氧化锆粉通过烧结成瓷而粘合在一起的。不同规格产品由不同目数配方粉来匹配。粉料的粒度大小是影响开裂、变形率的一个重要因素,每个配方里需要解决不同目数粉的比例,才能解决变形问题。

(3)确定了产品制造工艺技术参数

优化了钇稳定氧化锆承烧板生产工艺,项目产品已经批量投放市场,已被风华高科、TDK等大企业广泛使用,取得显著经济效益。