环状金刚石薄壁钻齿自动冷压工艺研究

祝文剑

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西特种矿物材料技术创新中心,广西 桂林 541004)

0 引言

金刚石薄壁钻头作为一种用途广泛的金刚石工具,在建筑装修,混凝土拆除、植筋加固,混凝土、浅层地表取样检验,设备安装等方面都有广泛的应用,市场需求潜力较大[1]。金刚石薄壁钻头由圆钢筒基体和粉末冶金金刚石钻齿组成,传统制造工艺一般采用电镀﹑整体烧结、火焰钎焊﹑高频焊以及激光焊接等方法将刀头固定在基体上;火焰钎焊﹑高频焊和激光焊接薄壁钻头,一般都由一颗颗简单的扇形钻齿焊接到钻管基上,其中小于Φ50 mm的钻头我们可以做成环状的钻齿[2-3]。因为由于粉末烧结合金化的刀头结合强度大于一般的单齿刀头焊接焊缝强度,所以整体圆环焊接的薄壁钻的结合强度自然高于其他普通单齿焊接的刀头强度[4]。

使用激光焊接时,高功率密度激光产生的高温使钻齿中的金刚石极易石墨化。因此,为了保证钻齿与基体材料的焊接性能,需要在基体与刀头间加入过渡层(也就是焊接层),通常有1.5~2 mm的高度。在激光焊接快速熔化和凝固的条件下,基体和金刚石刀头通过过渡层牢固结合。所以,采用自动冷压环钻,需要分别填装工作层粉料和过渡层粉料。

以往不论是用粉末烧结法生产锯片刀头还是钻头,均是在石墨模具中加进混合好的金属粉末和金刚石,然后直接加压烧结,生产出来的刀头、钻齿密度不均,尺寸误差大,石墨材料消耗大,而冷压工艺能解决这些缺陷[5]。

1 冷压模具设计

1.1 冷压模具组成

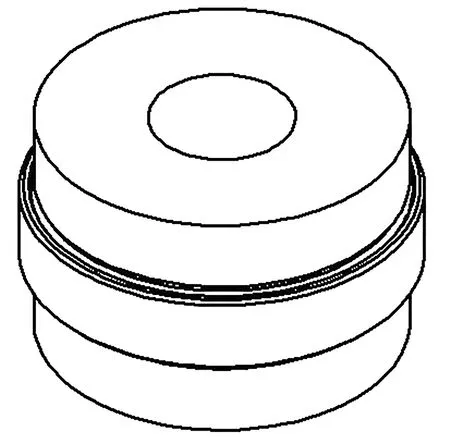

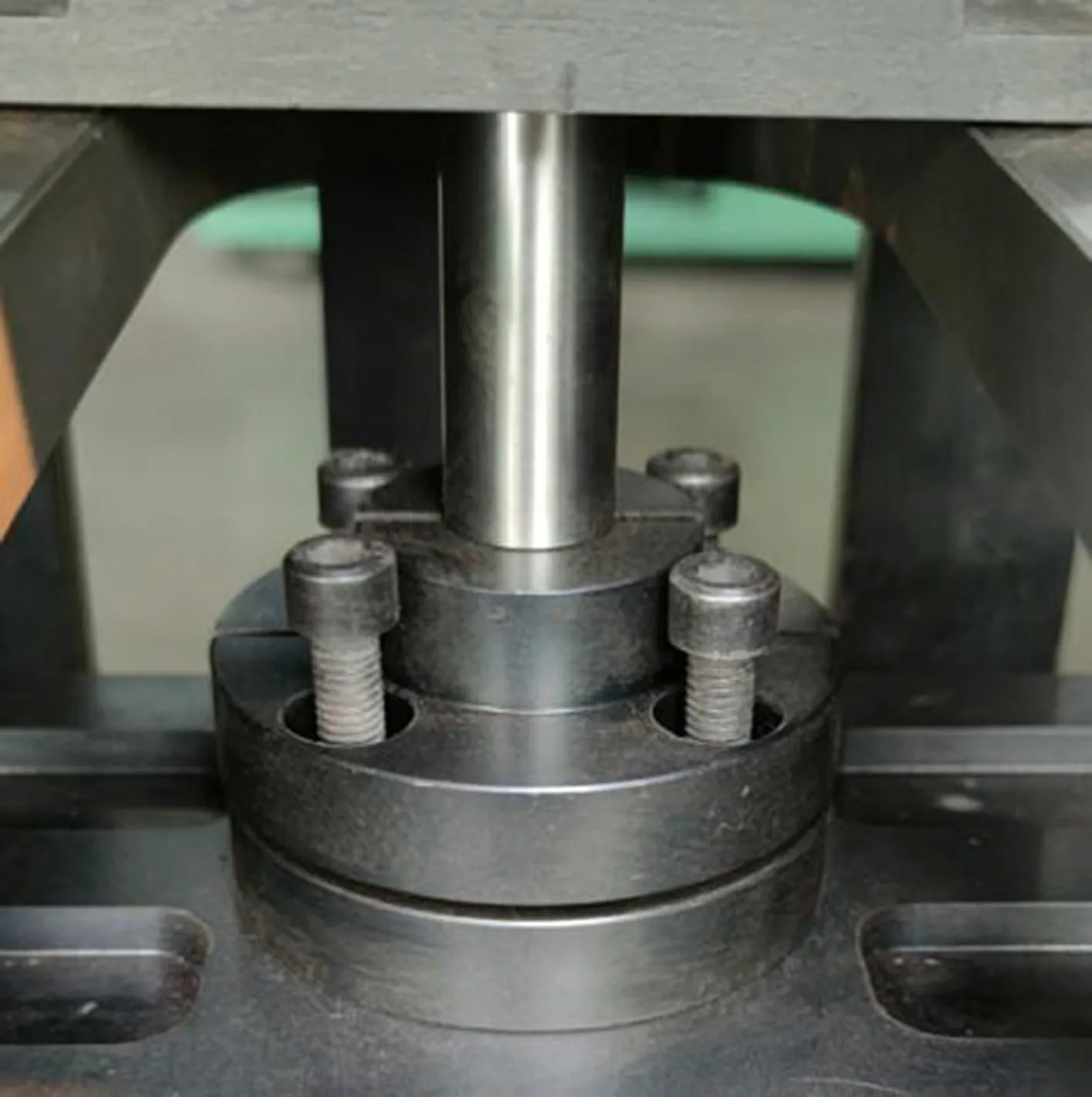

环钻冷压模具由上、下压头(图1)、型腔(图2)、芯杆(图3)以及固定压头和芯杆的一些配件组成。

图2 模具型腔

图3 芯杆

以Φ26.5 mm规格环钻为例,成品具体尺寸为外直径Φ26.5 mm,壁厚3 mm,高10 mm (其中工作层高8 mm焊接层高2 mm)。

为了使冷压成型的环钻冷压胚能够顺利装进烧结模具,自动冷压模具的尺寸需要与成品尺寸至少有0.2 mm的间隙;模具型腔内径Φ26.3 mm,芯杆外径Φ20.7 mm。

2 实验

2.1 环钻自动冷压填料均匀性分析

填料的均匀性影响着环钻烧结后的质量。料多部分烧结到较高致密度后会烧结不下去,料少部分又达不到足够致密度,会使环体各部位密度不同,导致环齿无法烧结到理论设计尺寸;如加温加压再烧结能够烧结到符合尺寸,但是会使环齿料多部分致密度偏高而应力集中,影响使用效果。

将不含金刚石的A粉料(A粉料理论密度8.05 g/cm3进行制粒,以提高其流动性,用该粉料进行自动冷压,烧结后将其尽量均匀分割成四瓣(图4),采用水重法分别测量每瓣密度,并计算致密度。

图4 密度检测样品

该样本整体检测时密度为7.89 g/cm3,致密度98.0%,在金刚石烧结工具中,从表1看,该样品每瓣的密度和致密度相差不大,说明采用自动填料冷压,可以保证环钻材料分布的均匀性。

表1 样品密度和致密度

2.2 环钻自动冷压试验过程

生产的环钻为激光焊接,所以环钻需包含工作层和焊接层,冷压就需要分别装填工作层和焊接层后再冷压。

2.2.1 实验过程中的问题

实验过程中出现两个明显的问题,一是:冷压完成后冷压胚推出型腔时出现开裂(图5)。

图5 实验样品开裂

2.2.2 实验问题分析

问题一: 冷压开裂问题经过多次调整冷压压力、速度等相关参数,都未能解决;最后从模具方向进行分析发现,芯杆、型腔都是相对固定的(图6),只有压头可以在轴向进行运动,如果芯杆在轴向上偏移一点使型腔与不同轴,退模时冷压胚会同时受到型腔内壁和芯杆外壁很大的摩擦,且环胚某边受到型腔和芯杆挤压,最终使冷压环胚从型腔内部出来后开裂。

图6 芯杆固定

既然冷压胚是受到芯杆和型腔两者间的摩擦力以及挤压造成的,如果不固定芯杆,冷压胚退时包裹着芯杆一起退出,冷压胚不就只受到型腔内壁的摩擦力,也不会受到挤压了吗?是否也就不会开裂了?

2.2.3 实验问题原因验证

为了验证不固定芯杆冷压,冷压胚退出时不会开裂,按照上述设想进行验证实验。将芯杆固定松开后进行自动冷压,环钻退模时芯杆确实与环钻冷压胚一同退出(图7)。

图7 芯杆与环钻冷压胚

此时环钻冷压胚(图8)未见开裂,重复多次依旧不会开裂,证明开裂确实如上述分析的原因造成。

在芯杆跟随冷压胚一起退出后又出现新的问题,就是芯杆有时不能自动归位,送料机构送料时撞到芯杆,导致无法完成自动冷压。后经过在芯杆增加复位弹簧(图9)解决该问题。

图9 回位弹簧

2.3 实验结果分析

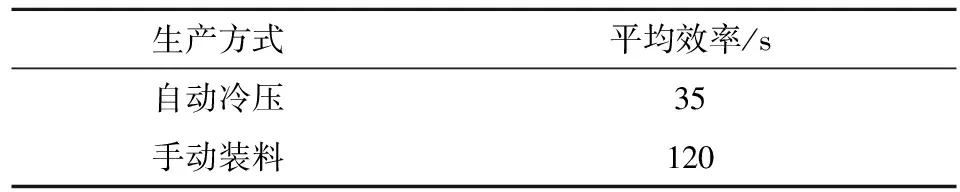

经过实验对比,采用自动冷压的工艺,相较装料烧结,效率提升了3.8倍(表2)。同时经过验证,环齿冷胚开裂确实如猜想一样是受到芯杆和型腔两者间的挤压造成开裂的(图10)。

表2 生产效率对比

4 结论

通过实验研究,首先解决了实验过程中出现的环齿冷压胚开裂问题,为环钻自动冷压工艺奠定了基础,在与使用烧结模具直接装料后再烧结的工艺相比,环齿采用自动冷压成型的工艺,保证了环齿整体的均匀性,环齿烧结后各部分致密度相差不大,提高了环齿烧结质量。同时采用自动冷压成型的工艺在效率上提高了3.8倍。