Ni-Cr预合金粉末对FeCoCu基钻头胎体性能的影响

赵小军, 方小红, 段隆臣, 陈 杨, 谭松成

(1.中石化江钻石油机械有限公司,湖北 武汉 430223;2.中国地质大学(武汉) 工程学院,湖北 武汉 430074)

0 引言

深部钻探在地下深层矿产资源和能源的开发利用、地球深部探测领域的科学研究等方面仍然是不可替代的技术手段[1-2]。高效长寿命的金刚石钻头研发对于提高深部钻探效率、降低钻探成本至关重要,是钻探事业发展的需要[3]。孕镶金刚石钻头被广泛应用于深部钻探的硬岩地层中,其典型结构是将金刚石磨粒包镶在胎体中,胎体材料是直接决定孕镶金刚石钻头性能的关键因素[4]。在孕镶金刚石钻头的钻进作业过程中,期望钻头胎体具有足够的自锐性和把持力[5-6]。

WC基、Co基和Fe基胎体是最常用的孕镶金刚石钻头胎体,其中传统的WC基胎体由于其硬度高、耐磨性能优异使用得最为广泛[7]。然而,WC基胎体的硬度调整范围窄、地层适应性差、烧结温度高、对金刚石的把持能力低,加上原材料价格上涨等原因,已逐渐被其他材料取代[8-9]。Co基合金由于其强度和硬度高,对金刚石把持性能优异,加上令人满意的自锐性,一直被认为是最好的胎体材料[10-11]。但是,Co是一种稀有、昂贵的战略金属,全球储量非常有限,而且有毒,对环境有害[12]。这些负面因素迫使研究人员寻找其他可以替代Co的材料,以制造出具有与Co基合金类似特性的结合剂。Fe与Co同处Ⅷ副族,与Co具有许多类似的性能特征,且Fe基胎体具有力学性能好、价格低、环境友好等优点[13]。但值得注意的是,传统的铁基金刚石工具表现出较差的切削效率和较短的使用寿命,这主要是因为其烧结温度高,Fe会侵蚀金刚石使其表面石墨化,以及普通铁粉易于氧化等[14-15]。幸运的是,预合金化的铁基胎体可有效降低烧结温度并限制金刚石的热损伤。同时,Cu的熔点较低,与Fe能无限互溶,易于调节预合金粉末的烧结温度[16]。因而,FeCuCo预合金粉是目前国内外钻头胎体配方替代研究中的主要方向之一[17]。

然而,FeCoCu基胎体的硬度和耐磨性仍然比WC基胎体的低。因此,在FeCoCu基钻头胎体配方中仍然使用大量的WC充当硬质相[17-18]。为进一步替代WC并改善FeCoCu基胎体的性能,在其中掺入预合金化的Ni-Cr粉末,对不同Ni-Cr预合金粉末质量分数下胎体的力学性能和微观结构进行测试及分析,得到Ni-Cr预合金粉末对FeCoCu基胎体性能的影响规律。

1 实验方法

1.1 实验材料

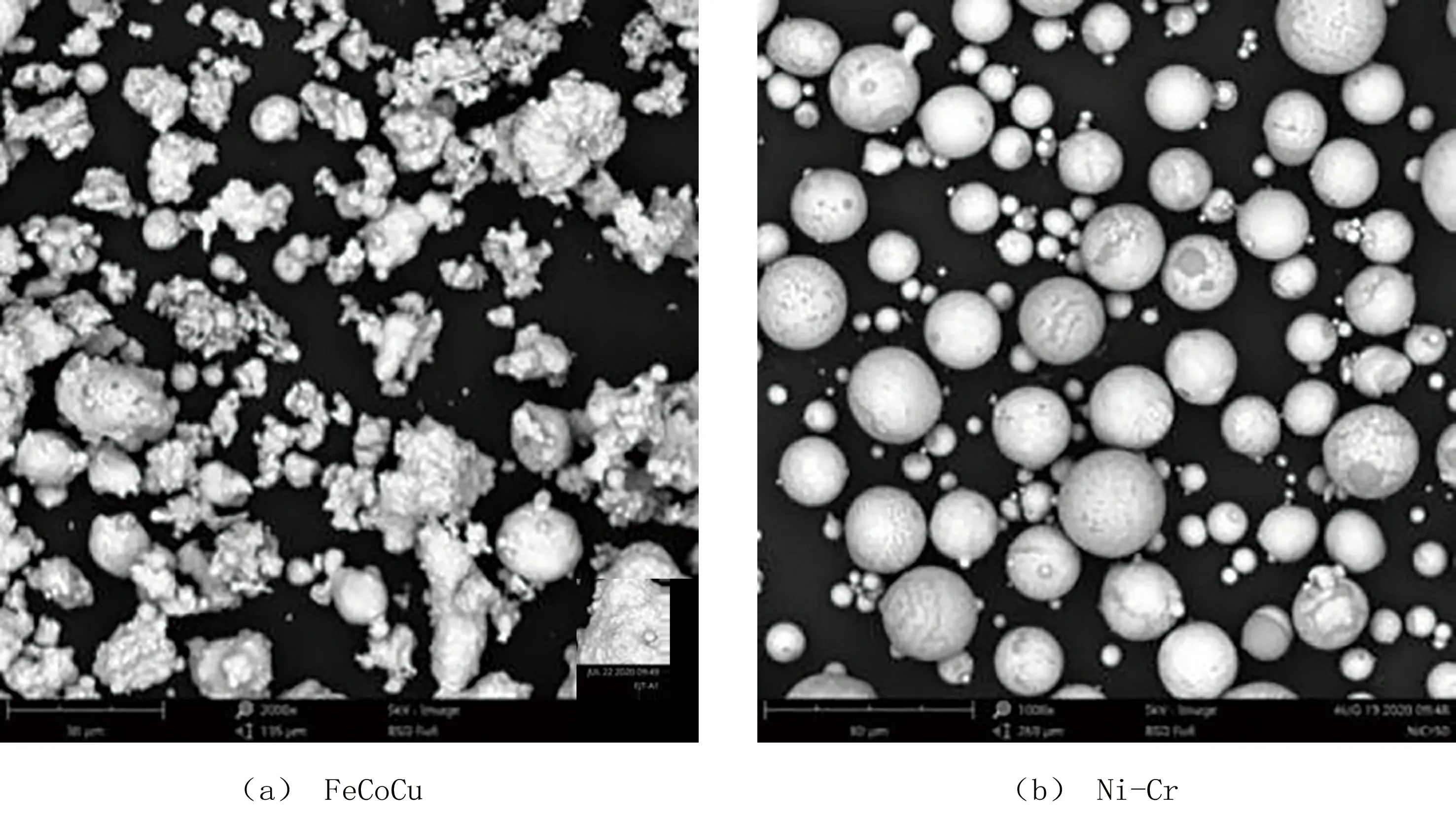

实验用FeCoCu基胎体粉末是商业化的预合金粉,其配方组成是Fe69Co14Cu13Sn4,推荐的烧结温度是780℃~860℃;实验用Ni-Cr预合金粉末配方组成为Ni50Cr50。FeCoCu和NiCr预合金粉的微观形貌如图1所示。图1中:FeCoCu基预合金粉的颗粒形状不规则,有条块状颗粒以及部分类球状颗粒,而Ni-Cr预合金粉末的颗粒形状均为液滴状,其预合金化程度高。

图1 预合金粉的微观形貌

1.2 试样制备与测试

FeCoCu胎体中加入的Ni-Cr预合金粉的质量分数为变量,分别为0、5%、10%和15%,余量为FeCoCu预合金粉。实验用金刚石基本颗粒尺寸范围为300~355 μm,其体积分数为20%。为对比Ni-Cr预合金粉末对WC粉末的替代效果,将结合剂中的Ni-Cr预合金粉用相同质量分数的WC替代,在其他因素相同的情况下制备两组试样进行对照试验。

将胎体金属粉末按比例倒入HSW-10三维行星式混料机中混合均匀。在制备含金刚石节块试样时,为避免金刚石和金属粉分层,加入金刚石质量 3%的甘油为润湿剂,与金属粉末一起混合均匀。混合好的粉末装入石墨模具中,在SM-100A自动智能烧结机上进行烧结获得试样,其烧结温度为860℃,烧结压力为18 MPa,保温时间为4 min。

采用HR-150A洛氏硬度计测量试样的硬度,在每个试样在垂直于压制方向的两侧选取3个点测量,以多个试样的平均值为最终的硬度值,硬度试样的尺寸为8.5 mm×8.5 mm×15.0 mm;采用CTM2500微机控制电子万能材料实验机测量试样的抗弯强度,测试试样的尺寸为5.0 mm×5.0 mm×30.0 mm,每个配方烧制3个空白胎体试样,3个含金刚石试样;采用SU8010超高分辨场发射扫描电子显微镜(SEM)观察试样断口形貌并分析金刚石表面元素分布情况;采用Bruker D8 Advance X射线衍射仪对试样的物相组成进行分析。

胎体对金刚石颗粒的把持能力用抗弯强度损失率η表示,其计算公式为

(1)

式中:σ1为空白胎体的抗弯强度;σ2为含金刚石体积分数为20%的胎体抗弯强度。

采用点胶法排布三纵列金刚石于石墨模具表面,经过热压烧结令金刚石粘着于胎体表面,制备单层金刚石有序排列的试样来评价胎体中金刚石的出刃情况,金刚石的排布如图2所示。试样在摩擦磨损试验机与SiC砂轮对磨(轴向压力50 N,转速200 r/min),每对磨一定时间后在激光共聚焦显微镜下观测金刚石出刃情况。

2 结果与讨论

2.1 抗弯强度

不同Ni-Cr或WC质量分数下FeCoCu基胎体的抗弯强度和抗弯强度损失率如图3所示。从图3可知:在试验参数范围内,随着Ni-Cr质量分数的增加,胎体的抗弯强度呈先增大后减小的趋势,其变化幅度不超过10%;随着WC质量分数的增加,胎体的抗弯强度不断增大,由993 MPa增大到1 213 MPa,增大22.1%;随着Ni-Cr或WC的加入,胎体的抗弯强度都在1 000 MPa以上,可为金刚石钻头提供足够的强度支撑。

图3 不同Ni-Cr或WC质量分数下胎体抗弯强度

在胎体中加入质量分数为5%的Ni-Cr时,胎体的抗弯强度损失率由39.9%增大到49.1%;随着Ni-Cr的继续加入,抗弯强度损失率会减小,在Ni-Cr质量分数为15%时抗弯强度损失率为43.4%。在胎体中加入质量分数为5%的WC时,胎体的抗弯强度损失率由39.9%增大到63.8%,且随着WC的继续加入,抗弯强度损失率变化不大。在Ni-Cr或WC质量分数由5%增大到15%时,含Ni-Cr胎体的抗弯损失率要小得多,两者胎体抗弯强度损失率的差值由14.7%增大到20.6%。因此,采用Ni-Cr替代WC可以大大降低抗弯强度损失率,改善胎体对金刚石的包镶强度;并且随着Ni-Cr质量分数由5%增大到15%,胎体对金刚石的把持效果会更好。

空白胎体试样断口处的SEM形貌如图4所示。由图4可知:球形的Ni-Cr预合金粉末颗粒在烧结过程中并未完全熔融,可以充当硬质点,在胎体中能起到类似于WC的骨架作用。当FeCoCu基胎体中加入5% Ni-Cr时,Ni-Cr颗粒可有效阻碍裂纹扩散或改变了裂纹扩展方向,从而增大了试样的抗弯强度(图4b);当Ni-Cr含量继续增大时,会导致Ni-Cr颗粒相互接触(图4c);当裂纹扩展到相互接触的Ni-Cr颗粒时,裂纹会从Ni-Cr颗粒之间的裂缝穿过,使Ni-Cr颗粒不能有效阻碍裂纹扩展,最终导致试样的抗弯强度降低[19]。因此,随着Ni-Cr质量分数的增加,胎体的抗弯强度有先增大后减小的趋势。

图4 不同Ni-Cr质量分数下空白胎体断口处的SEM形貌

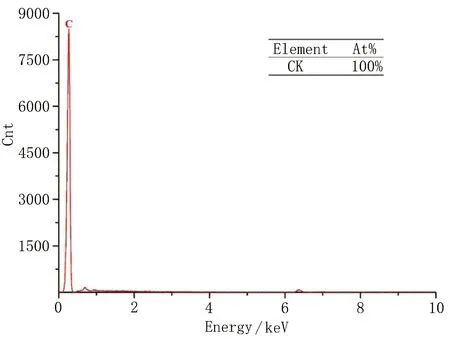

对Ni-Cr质量分数为0时的胎体中金刚石表面进行能谱分析,结果如图5所示。从图5可知:金刚石表面只检测到C元素的波峰,表明金刚石表面没有其他元素附着。

图5 Ni-Cr质量分数为0时金刚石表面的EDS分析

Ni-Cr质量分数为15%时金刚石表面的SEM形貌和EDS分析如图6所示。如图6所示,在Ni-Cr添加质量分数为15%时,可在金刚石颗粒各个面上发现相当数量黏附的凸起状附着物(图6a、图6b);对凸起附着物进行能谱分析,发现附着物含有大量的Cr元素,Cr的原子百分含量为41.83%,而C的原子百分含量只有26.27%,另外还含有Fe、Cu、Ni、Co、Sn元素(图6c)。

Cr是一种强碳化物形成元素,在一定烧结条件下,可与金刚石表面的C发生反应生成Cr3C2、Cr7C3等碳化物[20],从而改善胎体材料对金刚石的润湿性。

因此,Ni-Cr预合金粉的添加可有效改善胎体材料对金刚石的润湿性,使Fe、Ni、Cr、Cu、Co、Sn等元素可以在金刚石表面聚集,提高了胎体对金刚石的把持能力。随着Ni-Cr质量分数由5%增大到15%,胎体材料对金刚石的润湿性会增加,导致胎体对金刚石的把持性能增加,胎体的抗弯强度损失率减小。

2.2 硬度

不同Ni-Cr或WC质量分数下FeCoCu基空白胎体的硬度如图7所示。从图7可知:随着Ni-Cr质量分数的增加,胎体的硬度值不断增大,当Ni-Cr质量分数为15%时,胎体硬度值达到104.5 HRB,比纯FeCoCu基胎体(Ni-Cr质量分数为0)时的增大12.6%;在WC质量分数为5%时,胎体的硬度由92.8 HRB增大到96.8 HRB,随着WC质量分数继续增大,胎体的硬度变化不大,当WC质量分数为15%时,胎体硬度值为98.2 HRB,比纯FeCoCu基时增大5.8%;同时,在Ni-Cr和WC质量分数相同时,含Ni-Cr胎体的硬度更高。因此,Ni-Cr预合金粉末比相同质量分数下WC粉末的硬度强化效果更好。

图7 不同Ni-Cr或WC质量分数下胎体的硬度

对不同Ni-Cr质量分数下的空白胎体试样进行XRD分析,结果如图8所示。由图8可知:不添加Ni-Cr粉末的FeCoCu基胎体中Cu-Sn成分以Cu13.7Sn固溶体与Cu10Sn3化合物的形式存在;加入5% Ni-Cr添加剂后,胎体中含有α-Fe、γ(Fe,Ni)固溶体、Cr7Ni3化合物相;Ni-Cr质量分数增大到15%时,胎体的XRD衍射图谱峰值与5% Ni-Cr的一致,包含的相也相同。

在FeCoCu基胎体中加入Ni-Cr预合金粉末,Ni与与Fe反应可生成γ(Fe,Ni)固溶体,对胎体起到固溶强化作用。因此,随着Ni-Cr质量分数的增加,γ(Fe,Ni)固溶体增多,胎体的硬度值增大。

2.3 金刚石表面形貌

不同WC质量分数下FeCoCu基胎体试样断口处金刚石形貌如图9所示。由图9可知:未添加WC的纯FeCoCu基胎体中金刚石的表面较粗糙,有明显的侵蚀现象;随着WC质量分数逐渐增大到15%,金刚石表面仍然存在侵蚀现象,WC的加入并没有改善金刚石的表面形貌。

图9 不同WC质量分数下试样断口处金刚石的SEM形貌

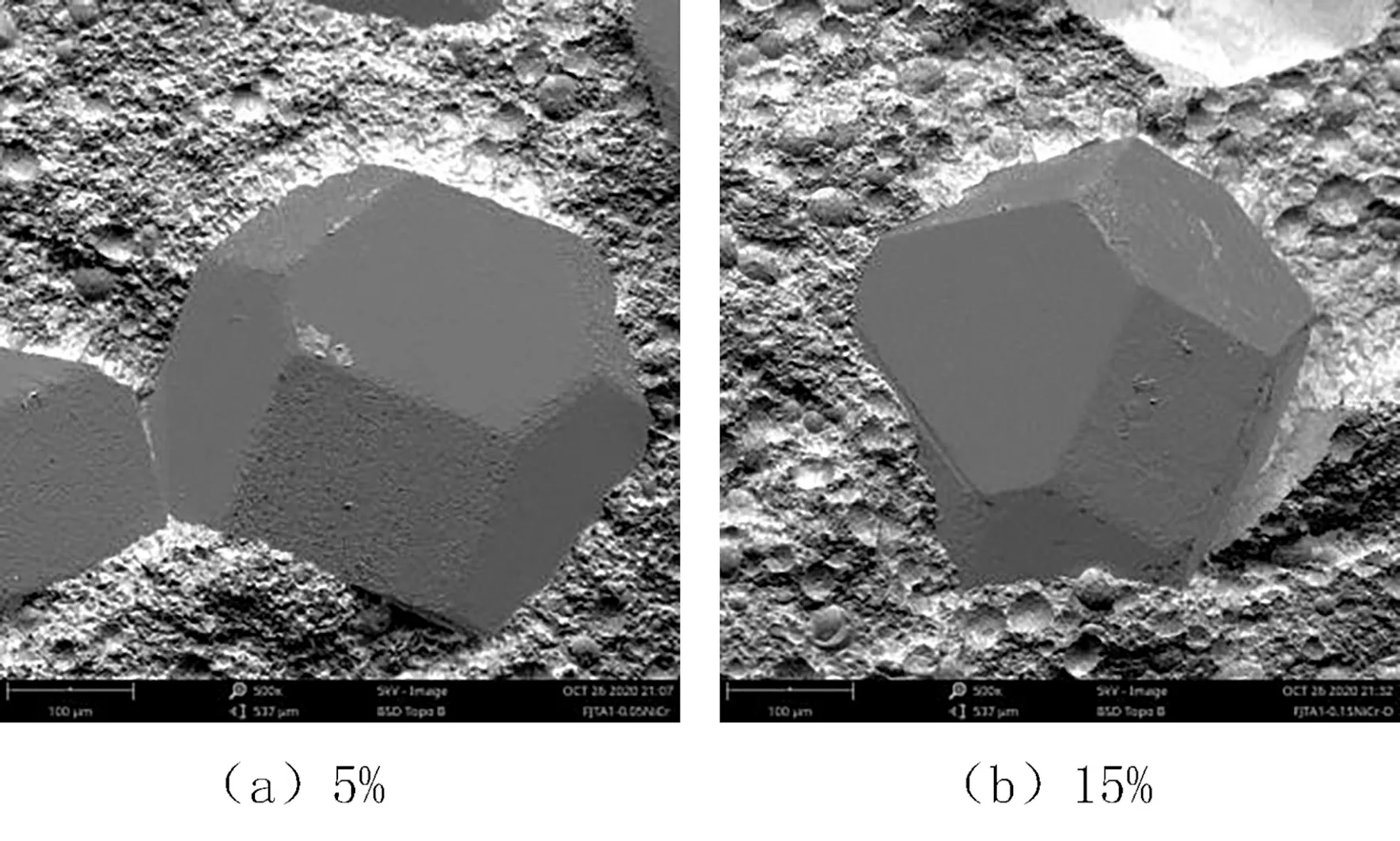

不同Ni-Cr质量分数下FeCoCu基胎体试样断口处金刚石形貌如图10所示。由图10可知:在Ni-Cr添加质量分数为5%时,金刚石的顶面平整,而两侧仍有侵蚀现象;提高Ni-Cr的质量分数至15%时,金刚石各个侧面均完好平整。因此,添加Ni-Cr预合金粉末使金刚石表面明显更加光滑,可显著改善金刚石的表面状态,缓解金刚石表面的热损伤。

图10 不同Ni-Cr质量分数下试样断口处金刚石的SEM形貌

2.4 金刚石出刃评价

对于不含Ni-Cr的纯FeCoCu基胎体,对磨4 min后,顺着摩擦方向的第一列两侧金刚石已经出现脱落,部分金刚石已达到脱落的临界状态;对磨7 min后,上下两侧金刚石出现大面积脱落,两侧胎体崩塌,仅中间3~4排金刚石保留;对磨10 min后,金刚石全部脱落,胎体磨损严重。对于Ni-Cr质量分数5%或10%的胎体,对磨7 min后才出现个别金刚石脱落现象;对磨10 min后,上下两侧金刚石都出现大面积脱落,两侧胎体崩塌。对于Ni-Cr质量分数15%的胎体,对磨7 min后没有出现金刚石脱落现象;对磨10 min后,金刚石出现大面积脱落现象,但金刚石的保有数量最多。

对于不含Ni-Cr的纯FeCoCu基胎体,对磨2 min后,金刚石的平均出刃高度只有146 mm;而对于Ni-Cr质量分数为5%、10%、15%的胎体,金刚石的平均出刃高度分别为141mm、165 mm、178 mm。Ni-Cr质量分数15%的胎体不仅出刃迅速,而且在对磨2 min后,金刚石的平均出刃高度维持在178~210 mm的高出刃水平上。

上述分析表明,适量Ni-Cr预合金粉末的加入,不仅胎体自锐性更好,而且在一定程度上改善了胎体对金刚石的把持能力,金刚石在工作过程中可以较长时间地保持高出刃高度,使金刚石可以发挥出最佳功效,充分提升了金刚石的有效利用率,起到提高金刚石工具切削效率和使用寿命的作用。

3 结论

(1) 在试验参数范围内,随着Ni-Cr质量分数的增加,FeCoCu基胎体的抗弯强度及其损失率呈先增大后减小的趋势,而胎体的硬度呈不断增大的趋势;在Ni-Cr和WC质量分数相同时,含Ni-Cr胎体的抗弯强度损失率要显著低于含WC胎体的,而其硬度要高于含WC胎体的。

(2) 纯FeCoCu基胎体中存在Fe元素对金刚石表面的热侵蚀现象,但随着Ni-Cr质量分数的增加,改善了金刚石的表面形貌,缓解了金刚石表面的热损伤,增强胎体材料对金刚石的润湿性。

(3) 适量Ni-Cr预合金粉末的加入,有助于增强FeCoCu基胎体的自锐性,改善胎体对金刚石的把持性能,提高金刚石的有效利用率。

(4) 含Ni-Cr胎体的抗弯强度都保持在1 000 MPa以上,且Ni-Cr预合金粉末对FeCoCu基胎体硬度、把持性能的增强效果是明显优于WC粉末的,是Fe基钻头胎体配方中良好的WC替代材料。