Sn粉氧含量的变化对Cu-Sn-Ti金属结合剂性能的影响及分析

陈恩厚, 杜晓旭, 王 兵, 邴建立, 王冻冻,赵 赋,巩永刚

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450001)

0 引言

以Cu粉为主要成分的青铜基金属结合剂,具有韧性好、强度适中、冷压成型性好、烧结温度低等特点,在精密加工及超精密加工领域得到广泛的应用。制作金属结合剂砂轮所使用的原材料金属粉末粒度越来越细,在放置时间较长后,原材料金属粉末容易发生氧化。因此,提高金属结合剂性能的有效方法之一就是要严格控制原材料金属粉末的氧含量[1-3]。

钛在金刚石表面改性、Ti合金金刚石工具和钎焊方面的应用,国内外学者都开展了深入的研究,在Cu基金属结合剂中加入一定量的Ti,可有效改善Cu基金属结合剂的组织结构,提高Cu基金属结合剂的综合性能[4-6]。

Sn粉在日常的存储过程中,容易氧化。刘一波等[7]对金刚石工具用金属粉末的研究中发现,单质Sn粉由于在粉末形貌、氧含量控制等方面的研究不足,不同质量的Sn粉使金刚石工具胎体的合金化以及组织的致密性产生较大的影响。王兵等[8]在Sn粉氧化膜对Sn粉熔化温度影响的研究中发现,Sn粉颗粒表面的氧化膜会成为Sn块熔化过程中的温度壁垒,相同温度下,高氧含量Sn粉完全熔化,需要更长的时间。Dongyang Li等[9]在研究时发现,单质Ti粉烧结颈的生长速率随着氧含量的增加而降低。故添加了高氧含量的Sn粉,对Cu-Sn-Ti金属结合剂的致密性、力学性能都会产生影响,为了进一步提高和改善Cu-Sn-Ti金属结合剂的综合性能,本次实验拟通过在结合剂中加入不同氧含量的Sn粉来研究Cu-Sn-Ti金属结合剂性能的变化,并通过Cu-Sn-Ti金属结合剂的微观组织结构变化来分析引起金属结合剂性能改变的原因。

1 试验方案

选定优化过的Cu-Sn-Ti金属结合剂体系配方Cu 85 Sn 15,外加质量分数为5%的Ti。利用氧氮分析仪挑选出5组含有不同氧含量的Sn粉,采用相同的烧结工艺制备50 mm×8 mm×9 mm规格的Cu-Sn-Ti结合剂试条,通过检测结合剂试条的机械性能,利用扫描电镜观察并分析结合剂的微观组织结构,研究添加了不同氧含量的Sn粉对Cu-Sn-Ti结合剂性能的影响。

1.1 原材料

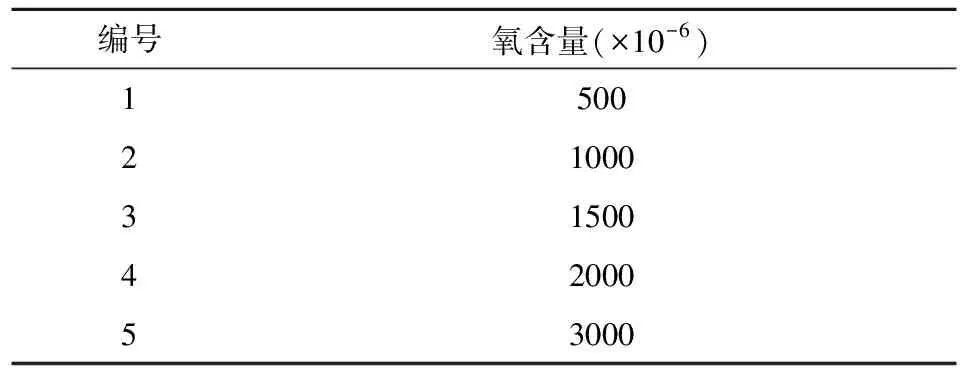

主要实验原料见表1、表2。通过图1可以看出,随着氧含量的增加,Sn粉的颜色也随之发生变化。

表1 主要实验原料

表2 不同氧含量的Sn粉

图1 不同氧含量Sn粉外观对比

1.2 试验设备

三维混料机、真空烧结压机(RYJ-2002Z)、电子万能试验机(DNS200)、洛氏硬度计(HR-150A型)、扫描电子显微镜(Inspect S50)、氧氮分析仪、X射线衍射仪(XRD)、DAD 3350半自动切机。

1.3 试验所需Cu-Sn-Ti结合剂试条的制备工艺

试验所需热压烧结工艺和试条的制备工艺分别为表3和图2所示。

表3 热压烧结工艺

图2 试条制备工艺

2 试验结果

2.1 氧含量对Cu-Sn-Ti金属结合剂试条机械性能的影响

2.1.1 Cu-Sn-Ti结合剂的密度

通过排水法对所制结合剂试条的密度进行了测定。Cu-Sn-Ti金属结合剂的密度随着Sn粉氧含量的变化如图3所示。由图3可知,随着Sn粉氧含量的增加,结合剂的密度有逐渐减小的趋势。

图3 Cu-Sn-Ti金属结合剂的密度随Sn粉氧含量变化的数据对比

2.1.2 抗折强度

本实验通过DNS200电子万能试验机,对所制备的结合剂试条进行抗折强度测试,Cu-Sn-Ti金属结合剂的抗折强度随Sn粉氧含量的变化如图4所示。由图4可知,随着Sn粉氧含量的增加,结合剂的抗折强度呈逐渐减小的趋势。

图4 Cu-Sn-Ti金属结合剂的抗折强度随Sn粉氧含量变化的数据对比

2.1.3 洛氏硬度

由图5可知,在相同的烧结条件下,随着Sn粉氧含量的增加,Cu-Sn-Ti金属结合剂的洛氏硬度逐渐增大。

图5 Cu-Sn-Ti金属结合剂的洛氏硬度随Sn粉氧含量变化的数据对比

3 结果分析

3.1 结合剂试样微观组织分析

3.1.1 Cu-Sn-Ti结合剂试条表面微观形貌(SEM)和物相分析(XRD)

利用电子显微镜对含有不同氧含量Sn粉的结合剂试条进行表面微观形貌观察。 Cu-Sn-Ti金属结合剂烧结后,结合剂内部形成以Ti为核心的核/壳结构,依次 Ti / Cu-Ti / Ti-Cu-Sn / Cu-Sn。具体的组织结构见图6。

图6 Cu-Sn-Ti结合剂试条表面微观形貌及能谱照片

图6a为结合剂试条的表面微观形貌,图6b为试条表面的能谱分析。如图6及表4所示,结合剂试样表面微观形貌分为两部分,深色部分为Ti核,浅色部分为Cu-Sn合金,Cu-Sn合金包围着Ti核,这个核/壳结构均匀分布在结合剂内。

表4 试条表面的分析结果

由于Sn粉在使用前氧化,表面形成氧化膜,这层氧化膜阻碍液态Sn在粉末颗粒间的流动和润湿性能,严重影响金属粉末颗粒间的合金化,导致Cu-Sn-Ti结合剂的组织均匀性变差,从而使Cu-Sn-Ti结合剂的致密性变差,结合剂的力学性能也受到了影响。经过对Cu-Sn-Ti结合剂表面进行XRD分析,由图7可知,试条编号5,既含有氧含量(质量分数)为3 000×10-6Sn粉的Cu-Sn-Ti结合剂中开始出现SnO2, SnO2的存在使结合剂内部的纯金属相发生改变,形成金属-陶瓷的硬脆相,结合剂的硬度会升高,脆性变大。

图7 Cu-Sn-Ti结合剂试条表面物相分析(XRD)

3.1.2 Cu-Sn-Ti结合剂试条断口形貌分析

笔者利用扫描电子显微镜(SEM)分别对含有不同氧含量Sn粉的结合剂试样断口进行分析,发现断口存在许多微裂纹。具体的断口裂纹情况如图8所示。

图8 含有不同氧含量Sn粉的结合剂试条断口扫描电镜图片

如图8所示,随着Sn粉氧含量的增加,结合剂试条内的裂纹越来越多。为了分析裂纹产生的原因,笔者对断口的组织结构进行了能谱分析(EDS),分析结果如图9和表5所示。

表5 结合剂组织结构能谱分析结果

通过图9和表5可以发现,选取的1号和2号点分别位于裂纹的两边,经过能谱分析,显示其成分均为Cu-Sn合金;Cu和Sn的质量比接近为85∶15。说明产生裂纹的主体为Cu-Sn合金。Cu-Sn合金产生裂纹主要是由于部分Sn粉氧化,其表面形成氧化膜,氧化膜首先提高了Cu-Sn合金化进程的起始温度,其次氧化膜的阻隔使液态Sn难以在其他粉末颗粒间扩散,氧化的Sn粉对于其他金属粉不容易润湿,使烧结时颗粒间的结合力变差,试样在做抗折强度实验时结合剂断面产生了大量微细的裂纹。

SnO2的加入,在结合剂中生成了金属-陶瓷相,使Cu-Sn-Ti结合剂的脆性进一步增大,更容易导致Cu-Sn-Ti结合剂发生脆性断裂,降低了Cu-Sn-Ti结合剂的抗折强度。

当Sn粉氧含量(质量分数)少于500×10-6时, Cu-Sn-Ti金属结合剂的断口形貌裂纹明显较少,颗粒间合金化程度高,结合剂的致密性好。

4 切割砂轮的磨耗比实验

利用氧氮分析仪挑选出5组含有不同氧含量的Sn粉,采用相同的烧结工艺制作Cu-Sn-Ti金属结合剂超薄切割砂轮,添加50%浓度的MBD6金刚石,金刚石粒度为300目,砂轮规格为M 1A 8 58 mm×0.3 mm×Φ40 mm。利用DAD 3350半自动切机,进行切割磨耗对比实验,切割对象为GC 320# 修刀板,分别切割40 m。实验结果如表6和图10所示。

表6 切割砂轮磨耗对比

图10 切割砂轮磨耗对比实验结果

由图10可知, Sn粉的氧含量(质量分数)在<3 000×10-6时,随着氧含量的增加,Cu-Sn-Ti金属结合剂切割砂轮的切割磨耗逐渐降低。其主要原因是,含有高氧含量Sn粉的结合剂中存在SnO2,烧结过程中结合剂内部生成金属-陶瓷相,结合剂的硬度增加,使切割砂轮的耐磨性也相应的得到提高,磨耗反而降低。

5 结论

(1)Sn粉氧含量的高低对Cu-Sn-Ti金属结合剂的性能有着较大的影响,在添加高氧含量的Sn粉后,结合剂中由于出现SnO2,结合剂形成金属-陶瓷相,导致Cu-Sn-Ti金属结合剂硬度和脆性增大。

(2)随着Sn粉氧含量的升高,Cu-Sn-Ti金属结合剂的密度、抗折强度等性能都明显下降。与添加氧含量为500×10-6Sn粉的结合剂相比,添加氧含量为3 000×10-6的Sn粉,结合剂的密度下降3.8%,抗折强度下降9.2%。

(3)Sn粉的氧含量在(500~3 000)×10-6范围内,随着Sn粉氧含量的增加,结合剂的硬度逐渐增加,使Cu-Sn-Ti金属结合剂切割砂轮的耐磨性提高。