锯片张力检测方式和参数对锯片张力的影响

李运海

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西特种矿物材料技术创新中心,广西 桂林 541004)

金刚石圆锯片是目前加工各种硬脆材的主流工具,被广泛应用在石材、建筑材料和工程施工领域。锯片由外圆的切割单元金刚石刀头和中心的基体构成,锯片的直径和厚度比一般都在150以上,属于典型的薄壁工件。锯片在工作过程中是沿轴高速旋转,在锯切过程中受到切削力、离心力、热应力的交变载荷的作用[1-3]。在这些力的作用下,锯片的各个部分容易产生不均匀的应力,相对很薄的基体容易产生轴向变形。而这些轴向变形会导致锯片切割时抖动,切弯不走直线、切缝变宽、寿命降低、噪音变大等一系列问题,严重的甚至可能导致刀头脱落造成安全事故。

为了解决这个问题,行业内技术人员进行了大量的相关研究。目前认为在现有的基体材料和工艺条件下对锯片基体进行预张力处理,能有效地提高锯片的切割稳定性,从而减少轴向变形带来的一系列问题。想要在锯片上预张力处理,就必须检测出锯片的张力分布状况,才能针对性的处理。物理上锯片的内部应力和张力的检测和描述是很复杂的问题,但是我们其实需要的是锯片整体的张力状况,最好是能可视化,让人能理解。目前定量检测和描述锯片张力的方法[4],较普遍有三种:一是人工按压锯片,在受力垂直方向上用刀口尺和塞尺检测,锯片中心下沉出现间隙的是“正张力”,锯片两边下沉出现间隙的是“负张力”,塞尺检测量是检测位置的张力值;二是检测锯片的张力角度或者说中性角,在锯片底部给锯片施加一个力或位移,观察垂直90°方向相应位置的位移量和方向,同一方向表示“正张力”,相反方向表示“负张力”;三是在方法二的基础上,在锯片受力90°位置上增加一个位移感应器,旋转一圈采用电脑软件自动检测跳动和张力。上述三种方法,很明显前两种只能简单判断出张力是正还是负值,第三种才能有效可视化检测出整个锯片的张力状态。

上述方式实现了检测,接着就是校正锯片的张力状态。常见方法有锤击法、辊压法、喷丸法、加热加压法,其中碾压法是最常用方法,最高效、最适用于工业生产的方法。但是应该给锯片施加多大的张力值,才能使锯片的工作状态最佳,什么样的切割条件需要预加多大的张力,这些参数是需要结合现场使用条件,包括锯切设备、转速、锯片直径、安装夹盘大小等因素确定。即我们通过锯片的跳动,张力等静态参数,来保证锯片高速旋转切割这一动态条件下的性能。检测到的张力值是随检测方法和参数变化的,所以用一种有效的,能与使用状况等值的检测方法和条件就非常重要。

1 试验方法

本次试验设计研究两个方面:一是研究检测夹盘直径对锯片张力的影响;二是检测施加力对锯片张力状态的影响。

1.1 试验设备和材料

DIEX的CTMC1/12D电脑张力检测机;检测夹盘一套,直径Φ75 mm~Φ175 mm;规格Φ350 mm×25.4 mm×2.2 mm×24 mm的激光焊接金刚石锯片。

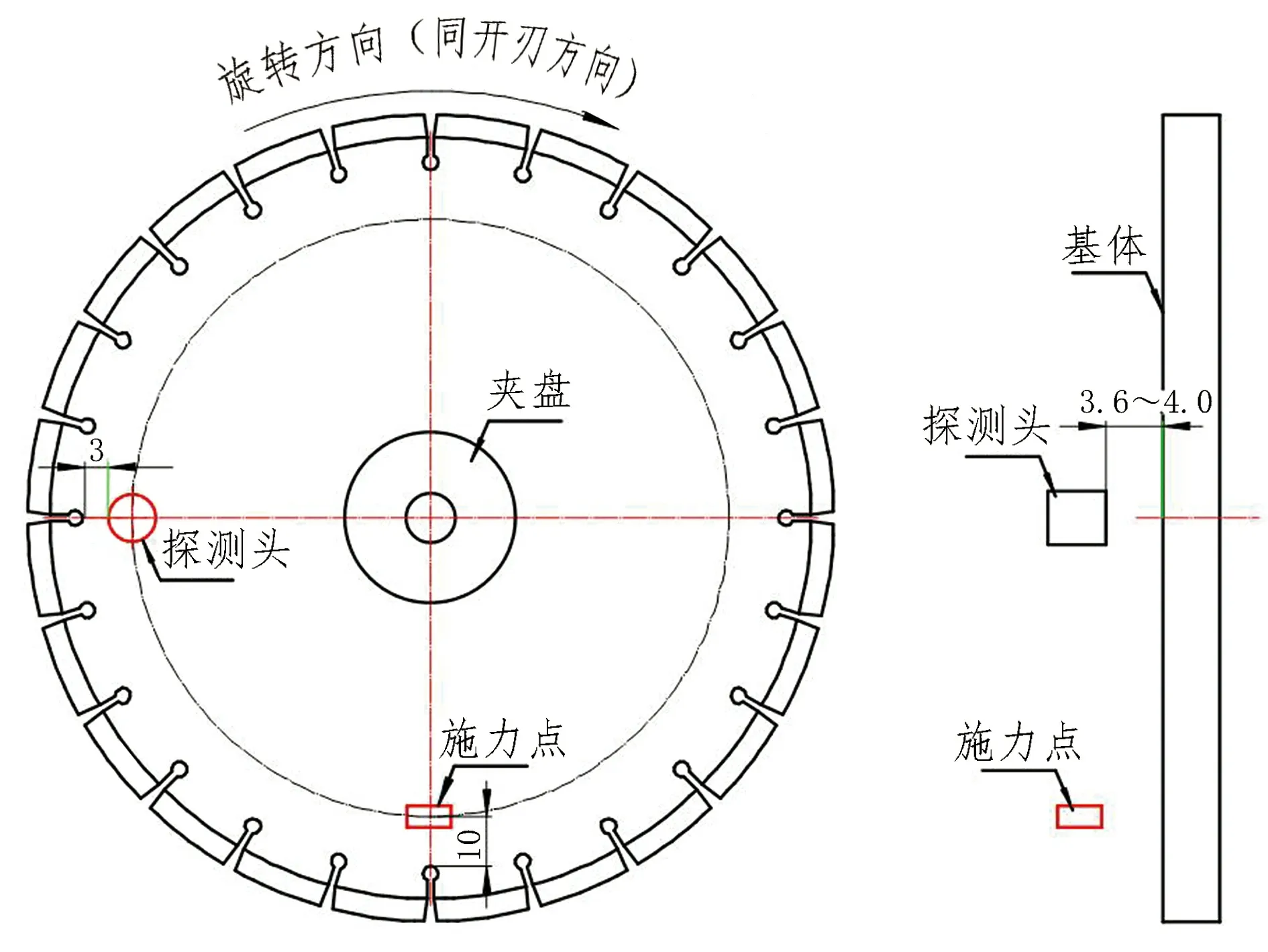

CTMC1/12D张力检测设备的检测工作原理如图1所示。

图1 张力检测设备工作原理

1.2 检测条件

检测示意图如图2所示,施力点位于水口底部下10 mm处,位移探测头位于90°水口下3 mm处,探测头距离基体3.6 mm。锯片用夹盘固定在主轴上后,先旋转一圈检测锯片跳动,之后施力点顶出,给锯片施加力,在顶出状态下旋转一圈检测张力,并显示张力和跳动曲线。

图2 张力检测示意图

2 试验结果和分析

2.1 夹盘直径与张力变化

使用80 N顶出力,在不同的夹盘直径下检测同一片Φ350 mm锯片的张力,检测条件如图2所示,检测结果如表1、图3所示。

表1 不同直径夹盘检测张力状况

图3 夹盘直径与张力跳动的变化

从表1和图4的状况看,随着夹盘直径的变大,检测出的张力值在变小,从最大值到最小值,到张力范围都在变小,直径Φ350 mm的锯片,使用直径Φ150 mm的夹盘检测张力最小值为0,最大值还有0.03,跳动0.03 mm;当夹盘增大到Φ175 mm,最大和最小张力值、跳动值都全部为0。整个比较好理解,夹盘越大,顶出力形成的力臂越小,不能使锯片产生弹性变形,所以检测张力值为0。这种状况表明,不同直径的锯片应该建立一个对应使用检测夹盘的直径,否则检测出来的张力会有较大偏差。

图4 不同夹盘直径检测张力状况

在实际应用中,反过来应用这个结论也可以,就是在锯片张力和跳动偏大,切割质量不好时,可以采取加大锯片夹盘直径的方式来改善。但是加大夹盘直径会减少切割深度,这个需要根据实际情况综合考虑。

2.2 检测顶出力与张力

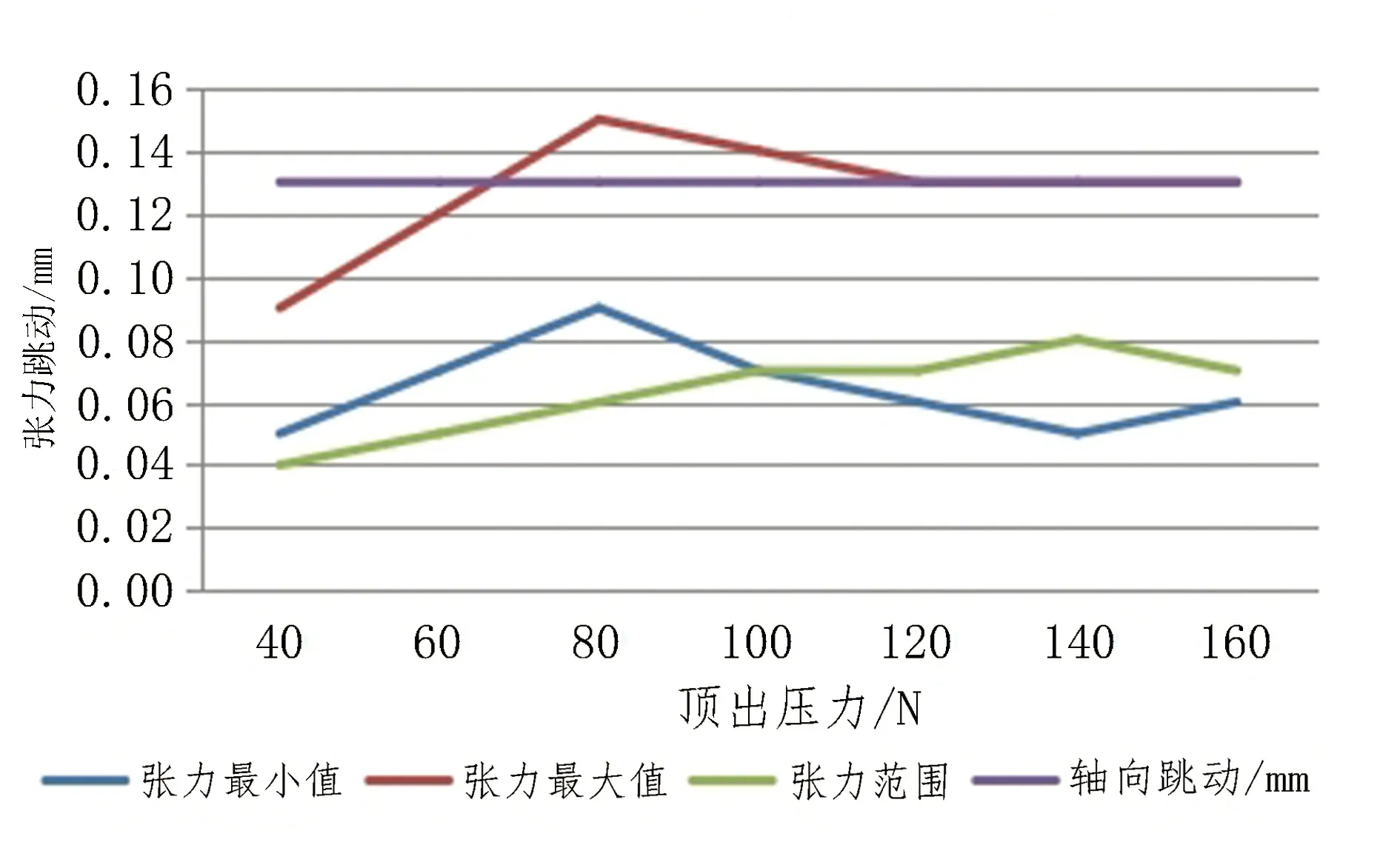

用Φ100 mm直径的夹盘,从顶出力40 N到160 N变化,检测同一片锯片的张力状况如表2所示。

表2 不同顶出力下张力变化

从表2和图5可以看出,在同一片同样的检测位置、同样的夹盘下检测,顶出力在80 N时,张力最小值,张力最大值和张力范围三个值都达到最大,再继续增大顶出力,这几个值稍微减小,但是变化不大。总的趋势是顶出力从40 N到80 N,张力值变大;顶出力80 N到100 N张力减少,100 N到160 N,张力保持稳定。但总的来说,顶出力变化,张力值变化相对较小,最大仅0.05,但其中有一个顶出力,张力值会达到最大,其检测张力图如图6所示。

图5 顶出压力与张力跳动的变化图

图6 不同顶出力检测张力状况

在实际切割时,顶出力可以认为是锯片受到的轴向力,轴向力在某个值时会导致锯片抖动值最大,小于或大于这个值,锯片抖动又会减少,与锯片切割的经验相符合,特别是用手持切割机切割时体会更明显。对此同行也有所研究,王真等[5]通过对比不同张力下的同规格锯片的切割试验数据,用5000 r/min手动切割机,测试了张力值在0.20~0.35,0.34~0.45和0.45~0.55三个张力范围内锯片的切割状况,结果在张力0.34~0.45内的锯片切割最平稳。

2.3 张力与实际应用的讨论

锯片的张力和跳动是影响锯片切割质量的重要因素,实际的应用中也会发现有很多状况:

(1)有不同厂家之间交流锯片张力值相似,但是切割效果不同的状况,其原因之一是张力检测的条件和标准不同,导致张力实际是不同的。而且锯片的张力描述不仅仅是一个数值,而且还是整个平面上的分布状况,用图来描述比单独数值描述更能反映情况。

(2)锯片的检测方法与实际机器的安装条件不同,导致切割质量不好。例如前面夹盘对张力影响很大,如果张力检测的夹盘与实际机器使用夹盘不同,切割质量就可能导致不同。所以生产锯片也必须了解切割设备的安装应用状况,才能匹配合适的张力。

(3)锯片张力调整与切割机器转速等不匹配导致锯片抖动。这种状况目前市场上反馈最多的是中直径的手持高速切割机上,主要是国外欧美市场应用较普遍。目前虽然没有教好的理论计算张力和转速的关系,但是各个锯片生产厂家都有对应的张力经验数据,也基本能保证产品性能。

3 结论

锯片的张力和跳动是影响锯片切割质量的重要因素,是保证产品质量的前提。而锯片张力检测方式和检测参数对张力值有很大的影响。

(1)检测张力的夹盘直径大小,对检测出来的张力和跳动影响大,夹盘直径越大,检测出来的张力值越小,直到最后顶出力不能使锯片产生弹性变形,张力和跳动都为零。

(2)检测张力的顶出力对张力影响相对较小,增大顶出力,检测出来的张力值增大;但是中间会有某一个值达到最大,后面再继续增大顶出力,整体张力平稳。

(3)张力调整的范围应根据实际使用的机器的安装夹盘直径,转速等条件调整才能达到最佳使用要求。如果建立一套有效锯片张力检测的标准,这需要上游的锯片基体生产厂家,中游的锯片生产厂家,和下游的切割设备设计生产厂家及使用厂家联合建立才能实现。