用电解铝液生产大规格8079铝合金扁锭的低液位铸造工艺

刘民章

(青海桥头铝电股份有限公司,西宁 810100)

0 前言

铝合金箔材已广泛应用于食品、药品包装以及空调生产等行业。生产箔材用的铝合金有1×× ×系、3×× × 系和8×× × 系,但应用最为广泛的是1×× × 和8×× × 铝合金。多年来,国内生产双零箔材主要使用1235 铝合金,而欧美国家则主要采用8079 铝合金。与1235 合金相比,8079 合金的Fe、Si含量较高,用于生产铝箔坯料时具有更高的力学性能,轧制时可以采用较高的轧制速度而不至于断带,提高铝箔生产效率,因此,国内铝箔加工企业逐渐开始使用8079 替代1235 进行铝箔生产[1]。某公司生产大规格8079 铝合金扁锭,该扁锭用来轧制厚度为0.006 mm 的双零铝箔。为此,进行了大规格8079铝合金扁锭熔铸工艺试验研究。

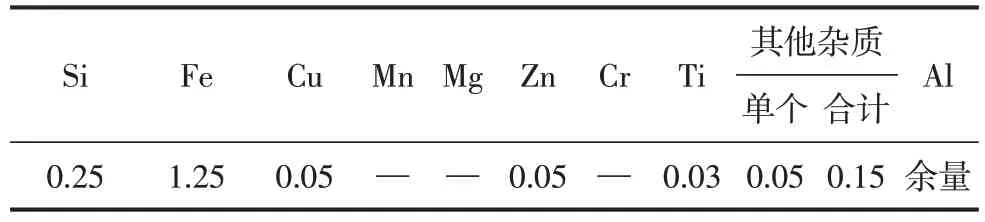

1 8079铝合金的化学成分

8079铝合金的化学成分见表1。

表1 8079铝合金的化学成分(质量分数/%)

2 双零箔轧制用8079 铝合金扁锭的规格及质量要求

(1) 8079 铝合金扁锭的规格为380 mm×1 950 mm×6 000 mm。

(2)8079铝合金扁锭的质量要求如下:

①氢含量<0.12 ml/100 g ⋅Al;

②晶粒度≤1 级,粗晶层厚度≤5 mm,疏松≤1级,铸锭低倍组织中不得有夹渣、裂纹等影响使用性能的铸造缺陷;

③为保证大面10 mm、小面5 mm 的铣面量,铸锭表面不得有深度≥3 mm 的冷隔、拉痕及碰伤,不得有表面夹渣、漏铝和外来压入物等缺陷。

3 8079铝合金扁锭的熔铸难点

(1) 8079 铝合金中Fe 含量高达0.7%~1.3%,由于Fe 元素比重大,在熔铸过程中容易产生成分偏析。

(2)8079铝合金中Fe含量高,造成合金熔体流动性差,熔体的补缩性能差,合金铸锭易产生疏松缺陷。

(3)8079 合金铸锭规格大,特别是其宽厚比大,具有较大的裂纹倾向。

4 用电解铝液生产大规格8079 铝合金扁锭的铸造工艺

4.1 8079铝合金扁锭熔铸所使用的主要设备

8079 铝合金铸锭熔铸所使用的主要设备有:装备有电磁搅拌装置的55 t矩形燃气熔炼炉,装备有炉底透气砖精炼装置的55 t 矩形燃气保温炉,Hycast®I-60 SIR 在线除气装置,神创过滤装置和Wagstaff 低液位铸造机组。

4.2 8079铝合金扁锭熔铸用炉料

4.2.1 8079铝合金铸锭熔铸所使用的主要炉料

品位为99.70%的电解铝液;品位为99.70%的重熔铝锭;8011铝合金一级回炉料;Al-Si和Al-Fe中间合金。

4.2.2 对炉料的主要要求

(1)回炉料必须具有一定的块度,不得使用铣面铝屑和压延加工产生的轻薄废料。

(2)固体炉料必须干净、无油污,避免使用因长期露天存放表面有极厚氧化层的固体炉料。

(3)固体炉料必须具有明确的化学成分检测分析报告,确保8079铝合金配备料的准确性。

(4)由于8079铝合金扁锭最终加工的双零箔材制品用于食品包装,因此,对熔炼所使用的电解铝液和各种固体炉料要提前进行有害元素Pb 的含量分析。

4.3 电解铝液及其预处理

由于8079 铝合金中的Si 含量为ω(Si) =0.05%~0.3%,ω(Fe)=0.7%~1.3%,因此,品位为99.70%的电解铝液可满足8079 合金的配料要求。然而,由于电解铝液中含有Na、Li、Ca 等有害于8079 铝合金双零箔材轧制质量的杂质元素,因此,在装炉前必须对其进行预处理,以降低电解铝液中的Na、Li、Ca等碱(土)金属含量。

预处理方法为:在盛装有电解铝液的真空抬包到达熔铸车间并放置于固定工位后,将其包盖除去,更换并紧固上具有同样尺寸规格且设计安装有精炼剂加料口、排尘口和石墨转子的新包盖。接通电源使石墨转子高速旋转。将无水AlF3按每吨铝液2 kg的添加量由加料口加入包内,同时将高纯氩气经石墨转子主轴控通入铝液中。在石墨转子旋转力作用下,AlF3和高纯氩气均匀分布于铝液中,AlF3与铝液中的Na、Ca、Li 等碱(土)金属反应,生成碱(土)金属氟盐,而高纯氩气则形成大量弥散分布于铝液中的小气泡。在气泡长大和上浮过程中,熔体中的氢在分压差原理作用下进入气泡中,而Al2O3、NaF、LiF、CaF2以及其他非金属夹杂物则吸附于气泡表面被带至熔体表面而被除去[2]。电解铝液预处理不仅可以达到初步除碱除氢的目的,也达到了初步除渣的目的。

4.4 8079铝合金的合金元素控制

8079 铝合金中,Fe、Si 是主要合金元素。Fe元素对材料强度影响很大,并且随Fe 含量的增加而增大。此外,Fe 元素在一定程度上可以细化8079 铝合金的晶粒组织,改善其力学性能。Si 对8079 铝合金箔材的直接影响比较小,通常与Fe 元素结合起到一定作用。8079合金中的二元相是θ相FeAl3相,FeAl3相也是8079 铝合金中唯一的平衡相,其形状为针片状。合金中还存在三元相,主要为α(AlFeSi)相和β(AlFeSi)相。α(AlFeSi)相的形貌为骨骼状(汉字状),β(AlFeSi)相的形状为长针状或盘片状。β(AlFeSi)相为硬脆相,具有小面特征,它的存在会对基体形成割裂作用,极易造成应力集中而导致合金材料出现裂纹,增加8079铝合金箔材轧制过程中的断带率和针孔率。因此,应通过控制合金元素含量,使8079 合金在凝固过程中形成α(AlFeSi)相,而避免β(AlFeSi)相的形成。在实际生产中,一般通过控制ω(Fe)/ω(Si)的比值来减小对8079合金组织和性能有害的金属间化合物β(AlFeSi)相的形成。当ω(Fe)/ω(Si)比值控制在2.75~5.5范围时,形成α(AlFeSi)相;而当ω(Fe)/ω(Si)比值控制在1.6~2.25范围时,形成β(AlFeSi)相。因此,当ω(Fe)=1.25%左右、ω(Si)=0.25%左右时,可以将ω(Fe)/ω(Si)比值控制在5.0左右。

Cu、Zn 是8079 合金中的杂质元素,在不超过标准规定的前提下,其含量越低越好。

由于在熔铸过程中要通过添加Al-5Ti-1B中间合金来细化晶粒,合金熔体中可以含有一定量的Ti元素,通常控制Ti 元素含量为0.03%左右。因此,在实际生产中,8079合金的化学成分按表2控制和分析检测。

表2 8079铝合金的内控化学成分(质量分数/%)

4.5 装炉及熔炼

先将重熔铝锭和固体8011 合金回炉料装入熔池中,再将Al-Fe 和Al-Si 中间合金放置在固体炉料上方,然后再用虹吸装置将预处理后的电解铝液转注入熔池中,以减少电解铝液转注过程中铝液的烧损、氧化夹渣的生成和大气的卷入[3]。装炉时,电解铝液用量为总熔化量的70%,其余为固体炉料。

装炉完成后,启动燃烧装置进行8079 铝合金熔炼。由于Al-Fe 中间合金的熔点比较高(860~920 ℃)[4],在熔炼过程中,将熔炼温度控制在740~760 ℃间。为加速固体炉料熔化,缩短熔炼时间,在电解铝液注入和燃烧系统开启后,启动电磁搅拌装置对电解铝液进行搅拌,加速电解铝液在熔池内流动,将其储存的热量尽快传递给固体炉料。当固体炉料完全熔化后,再次启动电磁搅拌装置进行15~20 min 的搅拌,使8079 合金熔体的化学成分和温度均匀化。

为了将纯净度较高的8079 合金熔体导入保温炉,在熔炼炉内对熔体进行预精炼。其方法是:将八块用四氯化碳浸泡的耐火砖放置在熔炼炉熔池底部不同位置。四氯化碳受热分解产生Cl2,而Cl2与熔体中的Na、Li、Ca 等碱(土)金属和溶解氢反应,生成NaCl、LiCl 和CaCl2等氯盐和HCl 气体,同时Cl2还与Al 发生反应生成气态AlCl3(沸点183 ℃)。Cl2和AlCl3均为气体,在铝熔体中以气泡形式存在,气泡在上浮过程中,将形成的氯盐和其他非金属夹杂物吸附于其表面之上带出液面而被除去,从而达到预精炼的目的。

预精炼完成后,静置15 min~20 min,扒去熔体表面浮渣,对合金熔体进行取样分析,并用无钠覆盖剂对熔体进行覆盖,化学成分和温度达到工艺规定要求后进行转炉。转炉温度控制在740 ℃左右。

4.6 8079铝合金熔体的炉内精炼

炉内精炼对于双零箔用8079 铝合金扁锭的冶金质量非常重要。选择高纯氩气为8079 合金熔体的精炼气体,要求其纯度不低于99.99%。为提高精炼效果,对高纯氩气进行了预热处理[5]。8079铝合金熔体的炉内精炼分为两部分进行。一方面是利用炉底透气砖精炼装置进行精炼[6],即将高纯氩气由安装在熔池底部的透气砖通入8079 合金熔体中,形成大量细小而弥散的Ar 气泡分布于熔体中。气泡在长大和上浮过程中,在分压差原理和吸附原理的双重作用下,使熔体中的氢进入Ar 气泡中,而熔体中的非金属氧化物则吸附于气泡表面,随气泡上浮至熔体表面而被除去;另一方面,以高纯氩气为载体将四氯化碳通入合金熔体中,在兼具上述熔体净化作用的前提下,四氯化碳分解产生的Cl2与熔体中的Na、Li、Ca 等碱(土)金属元素和氢发生氯化反应,生成Na、Li、Ca 等碱(土)金属氯盐和HCl气体。同时,Cl2、HCl和AlCl3气泡在上浮过程中也能够将熔体中的夹杂物吸附于气泡表面而被除去。这两部分精炼的结合对熔体起到了很好的净化作用。

炉底透气砖精炼装置不仅能够对多熔体起到净化作用,还可以对熔体起到搅拌作用,对减小熔体温度的不均匀性和Fe 元素的偏析起到了很好的作用。因此,在后续扁锭铸造过程中,炉底透气砖一直处于常开状态,并随着炉内合金熔体深度变化而随时调整高纯氩气的压力和流量,在保证不破坏熔体表面Al2O3氧化膜完整性的前提下,一直对合金熔体实施搅拌。炉内精炼过程中熔体温度控制在(725±5)℃。

4.7 8079铝合金铸锭的低液位铸造

精炼完成后对熔体进行约15 min 的静置处理,扒去熔体表面浮渣并进行覆盖,待调整熔体温度并保持在(725±5)℃时进行放流铸造。

4.7.1 8079铝合金熔体的晶粒细化

晶粒细化对于获得组织细密的8079 铝合金铸锭结晶组织和减小铸锭偏析十分重要。用Al-5Ti-1B 中间合金丝作为8079 合金熔体的晶粒细化剂,采用铝液流槽在线逆流加入的方式进行添加,添加位置位于保温炉出口和在线除气装置入口之间的铝液流槽中。因为在此添加细化剂,在其溶解后能迅速流入除气装置中,而除气装置中石墨转子的旋转搅拌能使TiAl3和TiB2粒子均匀分布于熔体中,从而获得良好的细化效果。应当注意的是,在放流铸造前,应提前对铝液流槽进行修补、涂刷钛白粉或氮化硼涂料并预热至700 ℃左右,防止8079合金熔体流经流槽时,由于降温幅度过大而造成溶体流动性降低,影响合金的铸造性能。

4.7.2 8079合金熔体的在线除气

为了降低8079 铝合金箔材成品的针孔率和断带率,必须对合金熔体进行在线除气处理。采用挪威海德鲁铝业公司设计制造的Hycast®I-60 SIR 在线除气装置[7]。除气介质为预热高纯氩气。其除气原理为旋转喷吹。采用此装置在线除气可以将熔体中的氢含量降低至0.11 ml/100 g ⋅Al 以下。应当注意的是,在放流铸造前,应提前将除气装置的耐火材料内衬预热至700 ℃左右,防止8079合金熔体流经该装置时因降温幅度过大而造成溶体流动性降低,影响合金的铸造性能。

4.7.3 8079合金熔体的在线除渣

采用深床过滤装置对8079 铝合金熔体进行在线过滤。这是由于深床过滤的过滤效果远高于常用的双级泡沫陶瓷过滤[8],其对大于5 μm 的夹杂物,过滤效率大于90%[9],是8079铝合金双零箔材用铸锭的理想过滤装置。加之该装置顶部装有加热装置,在整个铸造过程中可以一直对熔体加热,不仅有利于夹杂物与熔体分离,而且可以保证熔体温度不降低,使合金熔体保持良好的铸造性能。

4.7.4 8079铝合金扁锭的低液位铸造

由于低液位铸造铝合金扁锭的铸造显微组织细密,表面光滑,粗晶层和偏析区较薄,铸锭底部翘曲量小[10~11],是0.006 mm 厚8079 铝合金双零箔用扁锭的理想铸造方法。

通过对铸造温度、铸造速度、冷却强度、结晶器内液位高度以及熔体填充速度等工艺参数的研究,在大量工艺试验的基础上,确定了380 mm×1 950 mm×6 000 mm 规格8079 铝合金扁锭的低液位铸造工艺参数,见表3。

表3 380 mm×1 950 mm 8079铝合金扁锭的低液位铸造工艺参数

5 380 mm×1 950 mm×6 000 mm规格8079铝合金扁锭的熔铸结果

用表3 工艺参数铸造的380 mm×1 950 mm×6 000 mm 规格8079 铝合金扁锭的外观质量符合要求。

8079 铝合金扁锭低液位铸造过程中在线测得的氢含量在0.08 ml/100 g ⋅Al~0.108 ml/100 g ⋅Al,满足用户要求。

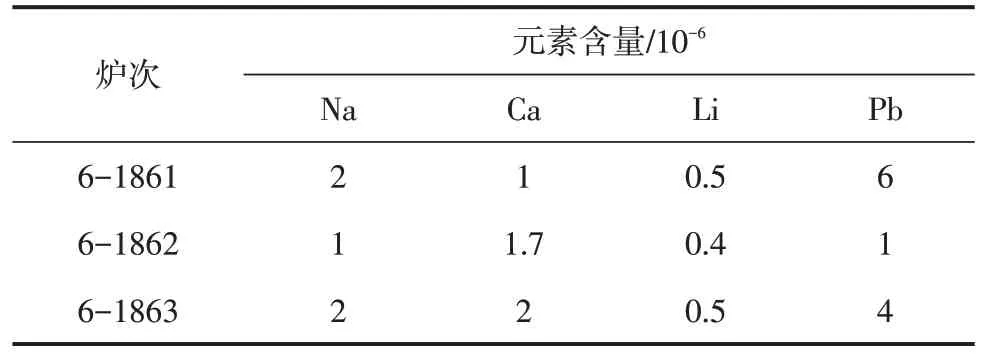

对8079 铝合金扁锭进行了切片分析,其化学成分和碱(土)金属含量及有害元素含量分别见表4和表5。

表4 8079铝合金扁锭化学成分的分析结果(质量分数/%)

表5 8079铝合金扁锭中碱(土)金属和有害元素含量的分析结果

与表1 的成分范围相比较,表4 中各元素的分析结果符合表1规定。

与表1所给出的碱(土)金属和有害元素Pb含量要求相比较,表4中碱(土)金属Na、Li、Ca及有害元素Pb含量的分析结果符合要求。

为了确定铸锭不同部位Fe、Si 元素的偏析情况,取铸锭截面的1/4 进行分析检测。所有检测点均处于铸锭截面上厚度和宽度的中心线上,各检测点分别为扁锭截面中心点(O点)、宽度W方向1/4处(B点)、表层下方20 mm(A点)、厚度方向1/4处(C点)和表层下方20 mm处(D点),各检测点分布如图1所示。各部位Fe、Si元素含量分布情况如表6所示。

图1 8079铝合金扁锭Fe、Si元素分布检测点

表6 8079铝合金扁锭的晶粒度测量结果(晶粒尺寸/μm)

表6 8079铝合金扁锭断面上不同部位Fe、Si元素含量分布(质量分数/%)

由表6可以看出,各检测点的Fe、Si元素含量分布是比较均匀的,其最大偏差分别为0.003%和0.009%。其原因可能有以下三点:一是在熔炼过程中电磁搅拌发挥了有利作用;二是在铸造过程中,高纯氩气一直通过炉底透气砖对熔池内的熔体实施搅拌;三是由于铸锭规格比较大,能够在较短的时间内完成8079 铝合金铸锭的半连续铸造。它们的共同作用是使铸锭中Fe、Si元素具有较为理想的均匀性。

对8079 铝合金扁锭进行了低倍检测,其低倍组织如图2所示。

图2 8079铝合金扁锭的低倍组织

8079铝合金扁锭的晶粒度测量结果见表6。

由表6可以看出,所生产3炉次8079铝合金扁锭的晶粒度全部为1级,有轻微疏松缺陷但其程度小于1级,符合双零箔材轧制要求。

由图2可以看出,8079铝合金扁锭低倍组织中未发现裂纹、夹渣等缺陷,铸锭表面质量良好,没有冷隔、拉痕、碰伤、表面夹渣、漏铝和外来压入物等缺陷。

用户对8079 铝合金进行了0.006 mm 双零箔轧制,反馈结果表明,轧制过程中平均每吨产品的断带率为0.191 次~0.44 次,0.006 mm 双零铝箔的平均针孔数为(50~80)个/m2,达到国内同行业的中上等水平。

6 结论

根据8079 铝合金扁锭的铸造过程和检测分析结果可以得出以下结论:

(1)电解铝液预处理、熔炼炉内预精炼、炉底透气砖与四氯化碳精炼、Hycast®I-60 SIR 装置在线除气以及深床过滤装置在线过滤是确保8079铝合金熔体质量的重要措施。

(2)当控制ω(Fe)含量在1.25%左右、ω(Si)含量在0.25%左右时可将ω(Fe)/ω(Si)比值控制在5.0左右,这是确保8079铝合金化学成分符合用户要求的主要手段。

(3)大规格8079铝合金扁锭正常铸造阶段较为合适的低液位铸造参数为:铸造温度720 ℃~740 ℃,冷却水流量168 m3/h,铸造速度64 mm/min,结晶器内液位高度51 mm。

(4)采用上述工艺措施所铸造的大规格低液位8079 铝合金扁锭具有良好的表面质量和内在质量,完全满足0.006 mm双零铝箔轧制的质量要求。