7075铝合金机加工表面阳极氧化黑线成因分析

杨 鑫,孙有政,王莹宁,于一兵,王 丹

(山东南山铝业有限公司,龙口 264000)

0 前言

7075 铝合金是一种高强度铝合金,它由Al、Cu、Mg、Zn及Cr等元素组成。该合金加工性能良好,可以采用铣削、冲压、拉伸、锻造、焊接等加工工艺。该合金材料被广泛应用于航空航天、汽车、电子、机械等领域[1-3]。

阳极氧化是一种电化学反应,它的基本原理是金属表面的氧化过程。在阳极氧化过程中,金属表面受到电解质的作用,氧化物在金属表面形成一层薄膜,这层薄膜可以保护金属表面不受空气中的氧化剂的侵蚀[4]。阳极氧化技术可以有效改善金属表面的耐腐蚀性和耐磨性,以提高金属的使用寿命[5]。然而,阳极氧化技术也存在一些缺点,如处理后的金属表面易出现粗糙、黑线、划伤、毛刺等缺陷,耐腐蚀性和耐磨性可能不够等,因此对铝合金阳极氧化性能的研究极为重要[5]。有研究表明,6×××系和7×××系铝合金近表面存在连续、链式分布的第二相(含Fe 相、含Si、Mn 夹杂物颗粒),易形成耐腐蚀差异区,导致第二相周围的Al优先溶解,在基体上出现沿第二相分布的线性凹坑,形成肉眼可见的黑线条纹缺陷[6-8]。铝合金在后续加工中产生的划伤、油污等表面缺陷也会在阳极氧化过程中产生黑线[7]。通过控制熔铸过程中Fe元素、硅剂添加量,加强精炼、过滤、除杂手段的控制,保障铝熔体质量和均质效果可有效减少黑线出现的概率[9-10]。李飞庆[8]等通过增大铸锭氧化皮切削厚度,优化模具设计增加挤压过程的死区,来减少第二相偏聚和挤压过程中表面受到的擦伤,提高型材的表面质量,进而提升阳极氧化的表面光洁度。丁小理[11]等发现阳极氧化过程中挤压型材表面的凸起毛刺脱落容易产生黑斑,而未脱落的毛刺还容易产生白线缺陷。

本文分析的零件用于飞机航空座椅,由7075铝合金挤压扁排经机加工和表面阳极氧化制成。由于大批零件氧化表面存在黑线,无法正常装机使用,造成了非常大的经济损失。本文通过对7075铝合金零件机加工表面氧化黑线区域和正常区域的显微组织进行对比分析,查明氧化黑线出现的原因,同时提出减轻氧化黑线问题的工艺改进方案。

1 材料及试验方案

1.1 试验材料

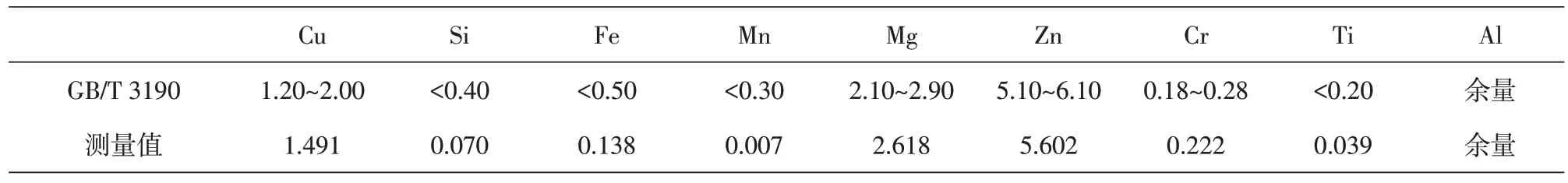

本实验所用材料为7075 铝合金扁排型材,其他化学成分见表1。

表1 7075合金化学成分(质量分数/%)

7075 扁排型材的挤压生产工艺流程为:半连续铸造(ϕ600 mm 圆锭)→均匀化→车皮→感应加热→挤压(400 ℃)→固溶淬火→预拉伸→T6时效。扁排机加工成的零件阳极氧化工艺过程包括:机械打磨→酸洗→碱洗→水洗→阳极氧化→水洗→封闭。阳极氧化完成后,发现零件的两个位置分别有一条颜色较浅的连续黑线。黑线与零件及挤压扁排的位置关系如图1所示。经过氧化后,样件1、2号位置的中间有一条颜色较浅的连续黑线(法向(ND)、横向(TD)、挤压方向(ED))。该黑线沿ED 呈条状分布,约占样品宽度1/6,且1 号区域较2号区域黑线更加明显。

图1 扁排型材表面黑线位置

1.2 实验设备与试验方法

使用Bruker Q8 MAGELLAN 直读光谱仪分析挤压型材的化学成分如表1 所示。利用蔡司Axio Imager M2m 光学显微镜(OM)和FEI NNS450 扫描电子显微镜(SEM)观察阳极氧化后黑线区域与无黑线区域横、纵截面的显微组织与阳极氧化形貌,并使用EDAX Pegasus 能谱仪(EDS)对黑线附近第二相的成分进行分析。金相样品制备时采用的腐蚀液为高浓度混合酸,其配比为:氢氟酸、盐酸、硝酸和水的体积分数比例为2∶1∶1∶6。

2 表面黑线组织分析

2.1 氧化黑线现象

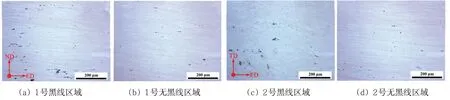

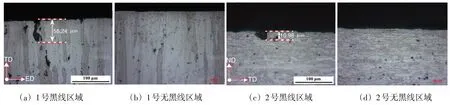

机加工后的7075 铝合金挤压型材经阳极氧化后表面黑线的OM 形貌如图2 所示。相对于正常区域,1 号黑线位置和2 号黑线位置都存在更多数量的不明黑斑,OM 景深过小无法对黑斑内部有效对焦,黑斑处于过焦状态,表明黑斑是样品表面凹坑。1 号黑线位置比2 号黑线位置的黑斑尺寸更大、数量更多,沿ED 方向分布的趋势更明显。

图2 扁排阳极氧化后表面金相形貌

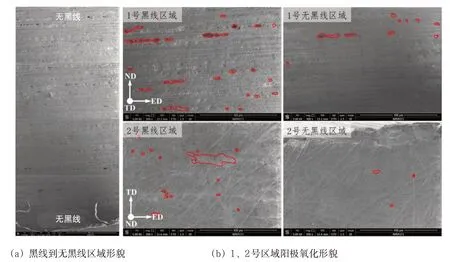

利用SEM 分析7075 铝合金扁排经阳极氧化后表面,形貌如图3 所示。图3(a)表明,从黑线到未出现黑线区域氧化膜逐渐覆盖均匀。图3(b)为阳极氧化后黑线与未出现黑线区域形貌对比。1 号黑线区域的氧化膜表面存在沿ED 呈条状分布的孔洞,且1 号黑线区域孔洞含量比2 号多,被氧化膜覆盖的区域也存在明显的凹凸不平,因此1 号位置的黑线较2 号区域明显。2 号区域氧化膜则相对平坦,且黑线区域氧化膜上存在体积较小的圆形孔洞,其深度较浅,与ED 无明显相关。氧化膜表面的孔洞越多,表面对光的镜面反射作用越弱,与周围区域的亮度差别就越大,从而造成人眼所见的物体表面呈现亮、暗差异。表2 为1、2 号区域阳极氧化孔洞占比情况。根据表2 所示的表面空洞占比情况可知,1 号区域氧化膜表面的孔洞数量最多,因此1 号比2 号区域黑线更加明显。凹坑的大小、深浅及数量决定该物体表面对自然光的漫反射程度,也决定了该表面的亮、暗。

图3 扁排阳极氧化后表面SEM形貌

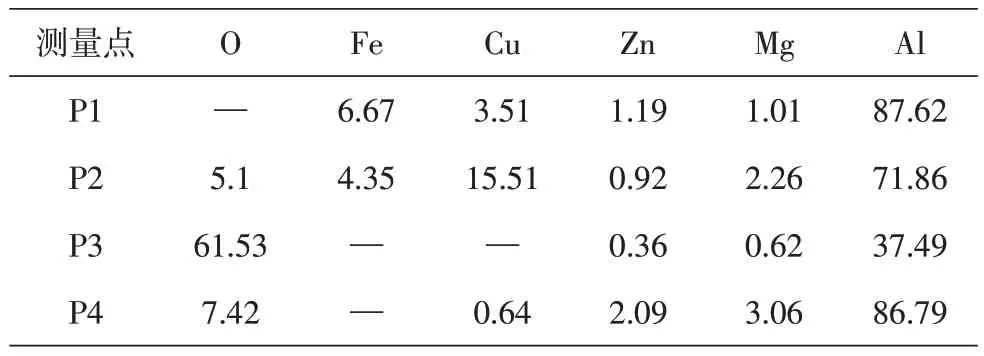

表2 EDS成分测量结果(质量分数/%)

表2 1、2号区域阳极氧化孔洞占比/%

2.2 晶粒组织分析

型材1、2 号位置阳极氧化表面经过打磨抛光后未腐蚀的第二相OM形貌如图4所示。1号黑线区域第二相粒子沿ED 破碎分布,且有氧化黑线位置比无氧化黑线位置第二相含量明显增多。挤压型材内粗大第二相主要来自铸造组织,当合金元素(Zn、Mg、Cu 等)和杂质元素(Fe 和Si 等)超过其在铝中的极限固溶度时,会导致粗大的第二相颗粒析出。在挤压过程中这些粗大第二相遗传到挤压型材,导致型材局部产生粗大第二相。

图4 扁排阳极氧化表面磨抛后第二相分布

黑线位置与无黑线位置的横截面显微组织形貌如图5 所示。如图5(a)所示,1 号黑线区域的横截面晶粒沿TD 方向拉长呈现明显的纤维状组织。黑线表面存在明显的腐蚀坑,深度为58.24 μm,且沿着晶粒变形方向腐蚀,具有明显的方向性,在腐蚀坑下方还有第二相分布。由于扁排型材与原始铸锭尺寸差异较大,铸锭挤压时变形不均匀,ND 方向变形量大于TD方向,因此ND方向受到的压应力大于TD方向,中心区域原始的粗大晶粒沿ND方向被压扁,因此1 号区域的横截面会形成沿TD 方向拉长的纤维组织。2号黑线区域的横截面晶粒组织细小呈等轴状,黑线表面存在较小的腐蚀坑,深度为10.98 μm,腐蚀坑的长宽比大约为1,无明显的方向性。2号区域位于扁排型材的表面,挤压过程中金属受到挤压筒和模具的摩擦力作用,产生强烈的剪切变形,使粗大的晶粒破碎成细小的等轴晶。

图5 扁排横截面金相组织

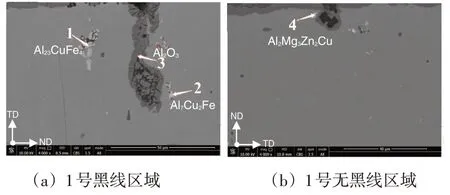

利用SEM 分析图5 横截面,形貌如图6 所示,EDS测量结果如表2所示。在腐蚀坑附近可以观察到第二相粒子,且腐蚀坑越深,第二相粒子越大。测量这些第二相成分,发现主要为W-Al7Cu2Fe、Al23CuFe4相等,还有少量的T-AlZnMgCu 相。这些第二相呈阴极,附近的Al 呈阳极。在氧化过程中,这些第二相附近的Al 被腐蚀产生凹坑,同时第二相也可能因腐蚀而脱落,因此表面氧化膜上会形成大小、深浅不一的凹坑。

图6 扁排横截面SEM组织

结果表明,7075 铝合金机加工表面阳极氧化黑线的直接成因是7075 机加工表面在阳极氧化后形成深浅、大小不均匀的凹坑。表面凹坑对自然光发生不同程度的漫反射,于人眼形成亮、暗区别,凹坑尺寸较大、较密集的区域在肉眼观察下呈现出黑线缺陷。形成此类氧化黑线的根本原因是材料的不均匀性,这种组织的不均匀性包括第二相粒子尺寸、大小和分布及晶粒尺寸的不均等。材料局部的第二相粒子尺寸大、数量多,机加工表面在阳极氧化过程会产生更多、更大的凹坑,就会容易产生黑线特征。材料表面的显微组织晶粒细小、呈等轴状,在阳极氧化过程中形成的凹坑尺寸较小,即使局部凹坑较多,形成的黑线缺陷也不明显。

3 氧化黑线影响因素及控制措施

1、2号区域的晶粒尺寸和组织状态不同是产生黑线颜色深浅不同的主要原因。晶粒尺寸不同主要是金属流动的不均匀所致。挤压过程中型材芯部的金属流动速度较快,导致晶粒粗大;由于边部金属变形困难,流动速度较慢,导致晶粒尺寸较小。可通过适当升高挤压温度、降低挤压速度、采用反挤压工艺、增大金属与模具的润滑等方法降低金属流动的不均匀,从而减小晶粒尺寸差异。扁排型材在TD、ND方向的变形量不同是1号区域横截面产生织构的主要原因。本研究的飞机航空座椅是由扁排型材机加工生产的,可以将扁排型材更换成方形型材,从而减小TD、ND方向变形的不均匀,使横截面晶粒无明显的方向性,从而改善型材氧化发黑问题。

第二相粒子(包括含Fe 化合物、T-AlZnMgCu相等)的数量、大小差异及其分布不均匀是影响黑条的关键因素。这些因素与合金成分、合金的熔炼铸造、变形工艺及热处理工艺等密切相关。为减轻扁排经阳极氧化产生的黑线缺陷,首先可以提高重熔铝锭的纯度,降低合金的Fe、Si元素含量,能够显著降低材料中的粗大第二相含量;其次,可以通过铸造工艺优化,细化铸锭晶粒尺寸,实现对晶界结晶相的细化;然后,可通过合适的挤压变形工艺将其破碎均匀,从而改善含Fe 相的尺寸、数量及均匀性;最后,优化材料的热处理制度。WAl7Cu2Fe、Al23CuFe4等含铁相为高温相,在固溶和均匀化过程中难以去除,因此可通过适当的挤压变形工艺将其破碎均匀,从而改善含Fe相尺寸、数量及均匀性等。T-AlZnMgCu相属于可溶于基体的强化相,通过合适的固溶工艺使其尽可能溶于基体,以减少第二相数目及分布的不均匀,还能提高合金强度[12]。

4 结论

(1)7075 铝合金机加工表面氧化黑线的直接成因是机加工表面的粗大第二相在阳极氧化过程产生凹坑且分布不均匀。其根本原因是材料的组织不均匀,包括第二相的数量、尺寸差异以及晶粒尺寸、形态的差异。

(2)7075 扁排的1 号黑线区域的氧化腐蚀坑较深,沿晶粒取向具有一定方向性,2号黑线区域氧化坑深度较浅,腐蚀坑的长宽比约为1,无明显方向性。

(3)7075 合金扁排氧化坑下方发现粗大第二相富集,第二相粒子包括含Fe 化合物WAl7Cu2Fe、Al23CuFe4相等,可通过更大的挤压比或更低的挤压温度使含Fe相破碎均匀。T-AlZnMgCu相通过合适的固溶工艺使其溶于基体,从而减轻表面第二相分布的不均匀,改善型材表面氧化黑线情况。