均质工艺对6082铝合金组织和性能的影响

王兴瑞,曹善鹏,汲庆涛,庞广鑫,王永红

(1.山东南山铝业股份有限公司,烟台 265700;2.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,烟台 265700)

0 引言

铝合金作为汽车轻量化的首选材料,在汽车领域的应用逐渐提高[1-2]。6×××系铝合金具有良好的比强度及加工特性,还有良好的热塑性、优良的耐蚀性及理想的综合力学性能,而且很易氧化着色,因此在汽车、建筑等行业得到了广泛应用[3-5]。6082铝合金是典型的可热处理处理6×××系铝合金,具有较高的比强度、优异的耐蚀性、良好的焊接性、良好的挤压性能以及优良的力学性能,被广泛应用于汽车、高速轨道列车、船舶工业领域。

汽车悬架控制臂是6082 铝合金的典型应用之一,该类产品作为汽车中重要零件之一(见图1),用于传递车轮所需各向支撑力,以及承受全部的前后方向应力[6]。它是底盘系统的重要安全件,在设计中要求强度高、可靠性好,它的强度直接关系到车辆和人员的安全。悬架控制臂的典型加工工艺为锻造后机加工,所用锻坯为挤压圆棒。由于该部件在使用过程中承受疲劳载荷,因此对该部件的性能要求较高(特别是中高端车型)。对于锻坯(挤压圆棒)的要求也极为苛刻,典型要求包括挤压态圆棒粗晶层深度≤0.5 mm,固溶热处理时效后纵向拉伸力学性能高出国标30 MPa,且对于锻后零件内粗晶层和力学性能也要求极高。

图1 悬架控制臂

黄继武[7]等研究了490~560 ℃条件下均匀化热处理中β相和α相的转变情况,以及非平衡析出物鱼骨状共晶形态的变化,并基于这些化合物的转变和尺寸分布确定出最佳的均质工艺为560 ℃保温6 h。谢怡纯[8]等人采用差热分析、光镜、电镜、电导率仪和硬度计,研究了Mn 含量0.45%的6082 合金在550 ℃条件下4~10 h 保温时间内,铸锭内部第二相形态分布、硬度和电导率数值,以硬度最佳、电导率最低为筛选依据,确定出550 ℃/8 h 为最佳均质工艺。孙亮[9]等研究了6082 合金在490 ℃、525 ℃和560 ℃条件下均匀化铸锭对正向挤压型材的显微组织相分布、拉伸性能和电导率的影响,结果表明,均匀化制度525 ℃×12 h时,机制的型材性能最佳。Chenglu Liu[10]等人对不同Mn和/或Cr元素含量的6082合金中的弥散相形核、长大和粗化过程进行了SEM 和TEM 表征,并从Fe 和Mn 元素扩散角度对其机理进行了解释。结果表明:Mn/Cr元素有利于弥散相的析出,且Mn含量≤0.75%时,弥散相析出与均质工艺有直接关系,均质温度越高时间越长,弥散相析出的数量减少但尺寸长大。

可见,目前学者对6082 铝合金均质工艺研究多集中在基于化合物的转变、铸锭电导率、铸锭硬度、正向挤压型材显微组织和性能等方面,以此来筛选最佳的均质工艺,同时也对均质过程中弥散相的析出进行了系统机理性研究。但较少有学者研究均质工艺对反向挤压6082 合金锻打棒的粗晶层和力学性能,以及锻打后产品粗晶环的影响。

本文通过对6082 铝合金圆铸锭采用不同的均质工艺并结合金相观察、低倍检查、力学性能测试等手段,探讨两种不同均质工艺对铸锭组织、挤压圆棒粗晶层及T6 态力学性能的影响,并揭示了其中的影响机理,从而得出最佳的均质工艺。

1 试验材料和方法

本文试验所用圆铸锭直径为330 mm,圆铸锭均质在生产线热处理炉中进行,均质完成后自然冷却至280 ℃,随后风冷至室温。均质工艺1为保温(510±5) ℃、保温时间15 h;均质工艺2 为保温(530±5)℃、保温时间10 h。对所用铸锭的切片采用直读光谱仪进行化学成分分析,分析结果见表1。

表1 6082铝合金化学成分(质量分数/%)

对均质完成后的圆铸锭,按照工艺作业文件要求切头去尾后,切取切片并制备金相试样进行光学显微镜观察,对显微组织中的晶粒尺寸采用直线法进行了统计,并按照GB/T3246.1标准进行了晶粒级别指数的评定。

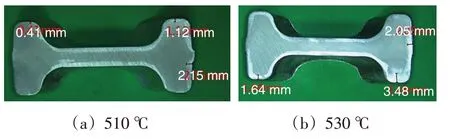

为对比不同均质工艺圆铸锭挤出圆棒的低倍和T6态力学性能差异,对不均质、均质工艺1和均质工艺2对应圆铸锭采用反向挤压技术进行了挤压生产,挤压工艺参数见表2。

表2 挤压工艺参数

使用以上三种圆铸锭制备的挤压态圆棒,分别在切头600 mm 和切尾1 500 mm 后进行低倍粗晶层检查,并在低倍切取完成后取长度300 mm 试样进行离线固溶淬火和时效。固溶热处理工艺为保温(545±5)℃、保温时间150 min,保温结束后浸水淬火(水温约28 ℃)。低倍检查所用标准为GB/T3246.2,拉伸力学性能所用标准为GB/T228.1。

2 结果与讨论

2.1 不同均质工艺对应圆铸锭的均匀化效果

铝合金圆铸锭挤压前均质热处理的目的是将铸态不均匀不平衡组织均匀化,通过合金元素的原子的扩散来消除或减少晶内化学成分和组织的不均匀性,来改善圆铸锭的内部组织,从而消除内部残余应力,提高合金的热挤压性能及型材组织均匀性[10]。

图2所示为6082铝合金铸锭在均匀化过程中不同保温温度后的金相照片。从未腐蚀的金相图中可以看出,6082 铝合金显微组织由α-Al 基体相和不连续链状组织组成,链状组织由两种相构成,一种是呈现鱼骨状的灰色组织,第二种是呈现短棒状的黑色组织,两种相均偏聚于枝晶间,如图2(a)、图2(c)所示。而且在两种温度下,均匀化组织中都存在缩松现象。在510 ℃下,图2(b)铸态组织中存在明显的二次枝晶,在比较高的530 ℃下保温的铸态组织,如图2(d)所示,显微偏析得到了部分消除,二次枝晶不明显。

图2 不同均匀化热处理后的金相组织

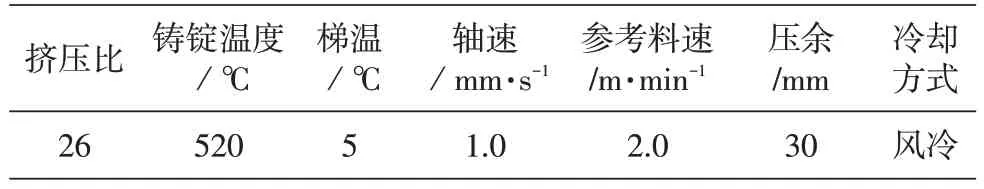

图3所示为6082铝合金铸锭510 ℃和530 ℃保温下的扫描电镜照片及能谱分析结果,从图中可以看出合金中主要存在两种晶间析出相,对图3(c)中箭头所指物相进行能谱分析,结果见图3(d)、图3(e),能谱结果显示这两种析出相分别为Al(FeMnSi)和Mg2Si。使用Imagine J软件对图3(a)和图3(b)中物相进行统计,结果表明,510 ℃均质铸锭中Al(FeMnSi)占比2.28%,Mg2Si 相+缩松占比0.57%,而530 ℃均质铸锭中Al(FeMnSi)相占比1.94%,Mg2Si 相+缩松占比0.68%。可见,530 ℃/10 h均匀化热处理效果优于510 ℃/15 h。

图3 扫描电镜照片,能谱分析位置及结果

2.2 不同均质工艺对6082 挤压圆棒低倍和力学性能的影响

使用同一铸次不均质、510 ℃/15 h 和530 ℃/10 h均质的圆铸锭,在表2所示的工艺条件下挤压生产圆棒,并进行挤压态和离线固溶热处理后的低倍检查,并时效至T6态开展力学性能测试。

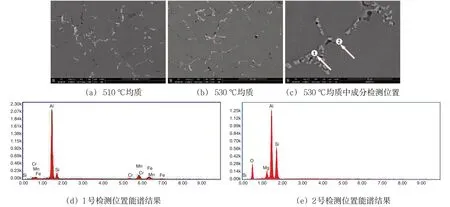

低倍检查结果表明:以上三种铸锭所生产圆棒的挤压态和固溶淬火态试样的低倍组织均无明显粗晶环,但两种均质工艺对应6082-F 圆棒交付至终端客户进行锻造后,锻件截面粗晶层厚度存在明显差异,530 ℃/10 h均质铸锭对应锻件的粗晶层明显大于510 ℃/15 h均质铸锭的(见图4)。

图4 不同均质工艺生产圆棒对应锻件粗晶层数值

由此可见,不均质、510 ℃/15 h和530 ℃/10 h均质圆铸锭,对于挤压态圆棒的粗晶层控制无明显影响,但是会显著影响锻造后的粗晶层厚度。均质温度越高,对应锻件中的粗晶层控制难度越大,这主要是由于挤压态圆棒的粗晶层主要与挤压比、模具工作带长度及其他挤压工艺参数有关,本研究中使用反向挤压工艺,圆棒表面区域变形量不足以发生明显再结晶。但是,即使是在相同成分条件下,相比高温均质而言,采用更低温度均质的铸锭能够析出更多细小的含Mn弥散相,这些弥散相在铝合金变形过程中能够使铝合金发生均匀变形,从而避免锻造中以及锻后固溶热处理过程中再结晶。同时,该类弥散相对晶粒长大时晶界迁移也具有明显的阻碍作用,这使得锻件中的粗晶层能得到很好的控制。

图5示出了在530 ℃/10 h均质铸锭中观察到的典型含Mn 弥散相,其尺寸为纳米级别。且根据Chenglu Liu[10]等人的研究,均匀化热处理温度越低,含Mn 弥散相形成的尺寸越小,数量越多,这与本研究中低温均匀化热处理圆铸锭生产棒材对应锻件粗晶层厚度更低具有很好的对应关系。

图5 530℃/10h均质铸锭中的含Mn弥散相

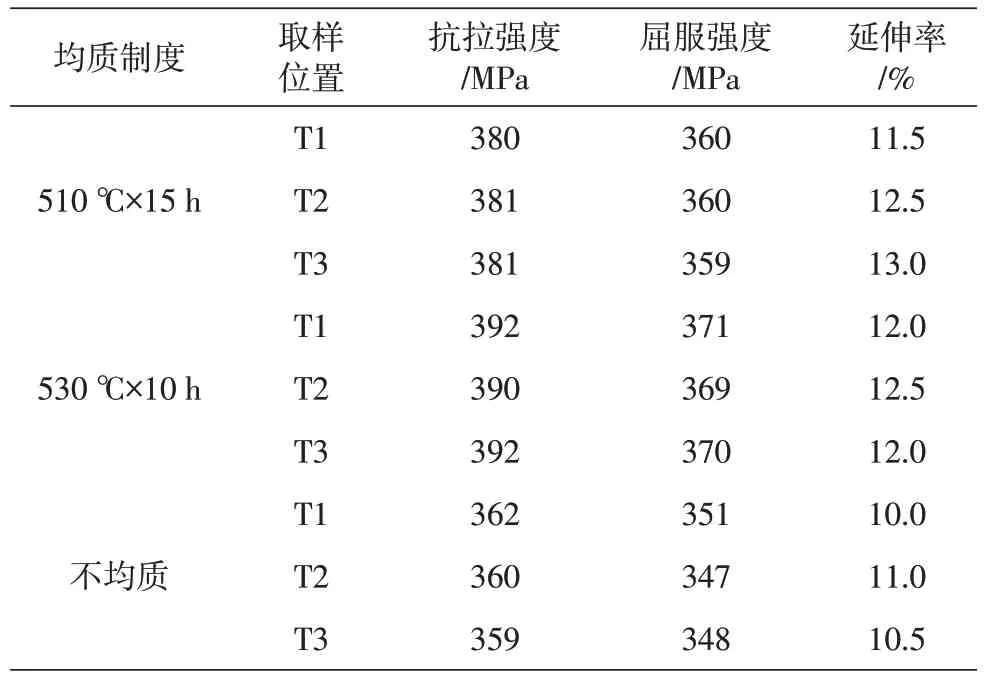

采用以上三种铸锭,按表2所述挤压工艺参数分别挤压了6082圆棒,并在挤出圆棒头端切除800 mm工艺废料后连续切取3 个力学试样T1、T2 和T3。随后在实验室条件下进行了固溶热处理和人工时效,相关热处理参数为:固溶保温温度(545±5)℃保温时间150 min,保温结束后浸水淬火(水温约28 ℃),时效参数为(175±5)℃/8 h。相应室温拉伸力学性能测试结果见表3。从表3 可以看出,不均质、510 ℃/15 h均质和530 ℃/10 h均质圆铸锭对应圆棒抗拉强度和屈服强度依次提升,不均质条件下圆棒的伸长率最低。

表3 不同均质工艺处理圆铸锭所生产棒材T6态力学性能

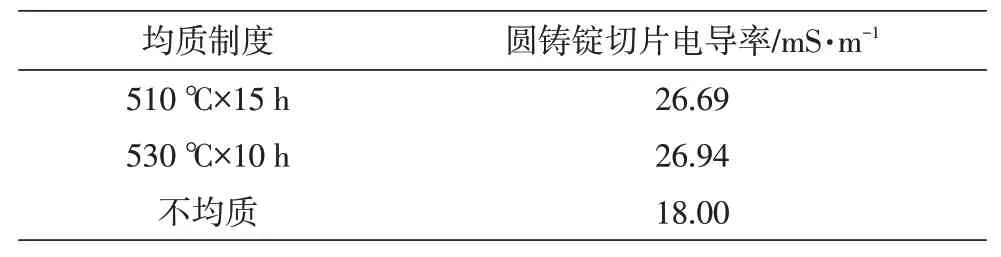

为研究抗拉强度和屈服强度存在差异的原因,对三种圆铸锭切片进行了电导率测试,测试结果见表4。从表4 中电导率测试结果可以看出,不均质和均质圆铸锭的电导率存在明显差异,不均质圆铸锭的电导率明显更低。这主要是由于,对于未均质圆铸锭而言,其内含Mn、Cr和Fe元素的化合物在晶界呈现针状或片状连续分布,且在晶界处Mg 和Si元素聚集严重,阻碍了电子的自由运动,从而降低了电导率;而对于均质后的铸锭而言,Mg 和Si元素的微观偏析得到大幅改善,晶界处Mn、Cr 和Fe 元素的化合物转变为了断续链状分布,部分含Mn 和Cr 元素形成纳米级的弥散相分布在晶内,使得铸锭内部整体阻碍电子运动的能力降低,从而提高了电导率。由此可见,均质效果越好的铸锭,其内部Mg 和Si 等元素在基体内的分布越均匀,在挤压后相同的固溶条件下能够有更多的Mg 和Si 元素回溶至铝基体中,从而在相同时效工艺制度下能够有更多的MgxSiy类强化相析出,使抗拉和屈服强度提高。

表4 不同均质工艺处理圆铸锭对应切片的电导率

对于断后伸长率的差异,主要是受到铝合金内部粗大化合物数量、尺寸和分布的影响。对于均质效果越好的铸锭,其晶界金属间化合物链化或球化越明显,使其在拉伸测试过程中变形更加均匀,不会因大尺寸条状金属间化合物附近的应力集中和位错塞积导致过早断裂,从而改善了材料的塑性。反之,对于不均质圆铸锭所生产圆棒而言,其内部化合物数量多、尺寸大且基本分布在晶界位置,在拉伸过程中形成裂纹源和裂纹扩展路径,从而使断后伸长率降低。

3 结论

(1)510 ℃/15 h 和530 ℃/10 h 均质后铸锭内部晶粒尺寸略有差异,但这一差异与均质无关;530 ℃/10 h均质效果更佳。

(2)不均质铸锭和两种均质条件下铸锭挤压后的圆棒粗晶层无明显差异,但低温均质铸锭对相同工艺挤出的圆棒锻后低倍粗晶层控制有很大改善,这主要与低温均质铸锭中析出更多的含Mn 弥散相有关。

(3)均质温度越高,挤压棒材固溶时效至T6态后对应的抗拉和屈服强度越高,伸长率越好。