针对铝板带涂油现状及漏涂问题的研究

韩鹏德,刘文静,渠述洋

(南山集团东海冷轧厂,龙口 265706)

0 前言

利用高压静电场来提高液体射流的物化效果是近年来发展的一项新技术,它应用高压静电技术使液体介质经过喷射梁后通过不同的方法带上电荷,形成荷电雾滴群[1]。由于带电离子在电场中的活动轨迹遵循“同性相斥、异性相吸”的原理,涂油机上下刀梁的带电液体离子喷涂在中间的接地带材上,都会向带材上吸附,从而很均匀的在带材表面上涂覆一层液体膜。该技术被广泛应用在静电涂油、静电印刷、污染研究、气象实验、农药喷洒以及核反应堆燃料添加等领域[2]。

本文针对涂油机的静电涂油技术,依据静电学原理和金属板电极放电机理,将不导电的介质(如防锈油、E1 油等)放置于高压静电场中,使油滴带静电,雾化,均匀的喷涂在钢带表面,达到让钢带防锈进而方便冲压的目的[3]。

1 设备原理及功能描述

1.1 静电涂油原理

同种电荷相互排斥,异种电荷相互吸引。并且,电场中的细丝或者液滴在静电压力下分解成为更小的液滴,这些带电液滴彼此相互排斥,最终形成超细的雾化云。带有异种电荷的表面会吸引这些雾化液滴使其在表面均匀分布。在实际生产中,油品带有负电或正电,需涂覆的表面接地。喷涂后,一旦沉降,微粒立即失去电荷。因此,静电喷涂过程不会有痕迹残留。

1.2 涂油机主要构成

涂油机主要由电源部分、控制核心部分、执行部分三部分组成。

(1)电源部分:AC 220 V 提供动力控制能源。

(2)控制核心部分:该部分是由PLC 负责发出控制信号,高压发生器产生4~20 mA 的模拟量信号。

(3)执行部分:高压包根据高压发生器发送给的模拟量信号产生0~130 kV的高压电,由高压电缆连接在刀梁上,使刀梁带上高压电。

1.3 刀梁涂油量与带材速度关系

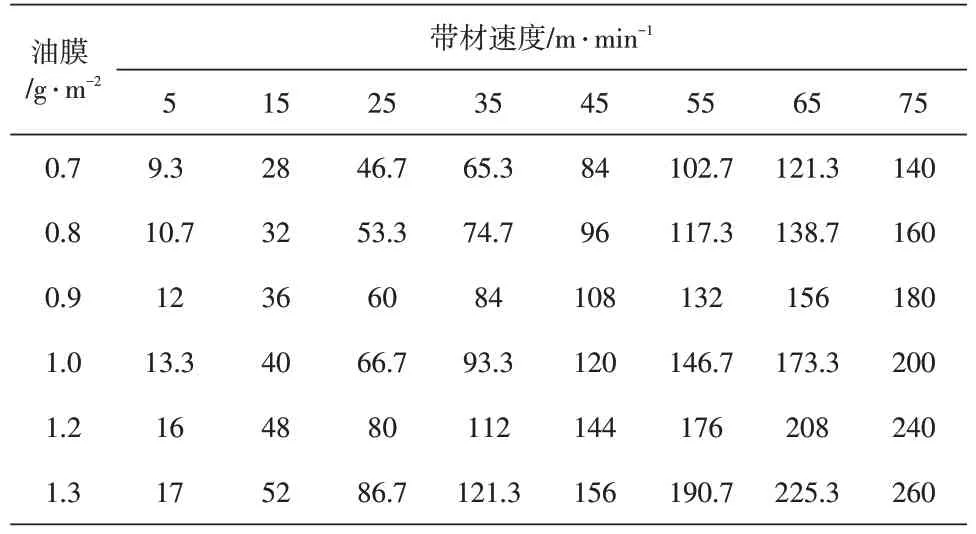

正常涂油机在涂油过程中,首先需要给定油膜涂油量,涂油曲线在给定值的(±0.2 g/m2)范围波动。表1示出了不同油膜涂油量和带材速度下的刀梁涂油量,此数据是基于带材宽度2 400 mm 时测得的。

表1 不同油膜涂油量和带材速度下的刀梁涂油量/(cm3⋅min-1)

1.4 涂油机工作条件和性能

所用油品、油脂的品质严重影响沉积油膜的质量。油品必须适于静电沉积,且无胶状颗粒或当将油脂加热到适用温度时也不会散发的固体颗粒物。工作条件:将油量设置在涂油机允许的范围,并适于所需用途。设置三个温度值以获得最佳涂油效果。通常,在不损害油品质量的情况下,建议采用表2所示温度以获得最佳效果。

表2 温度给定范围/℃

2 涂油机经常出现的问题

2.1 漏涂现象

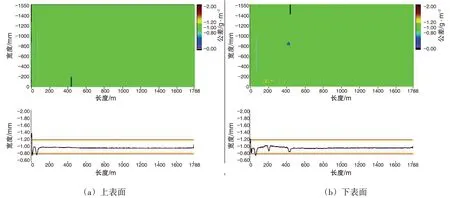

(1)点状漏涂:点状漏涂缺陷频繁出现,无规律,随即又自动恢复。主要原因是油品中含有较大的固体颗粒物。处理措施:将工艺油品过滤的滤芯由20 μm,更换为10 μm,点状漏涂频次明显得到改善,几乎可避免80%因异物造成的漏涂,如铝屑,毛絮等。在油膜检测仪上有显示,如图1所示。

图1 点状漏涂图片

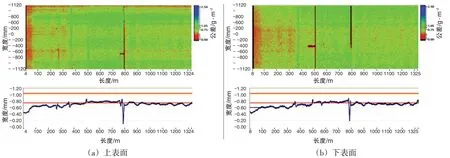

(2)横向条状漏涂:出现横向条状漏涂。需要冲洗刀梁或者清刮刀梁才可恢复。处理措施:停机并清洗刀梁,或者停机清刮刀梁。冲洗刀梁时刀梁不带电,工艺油计量泵以最大功率运行,油品呈现液态状态,大油量将刀梁内的异物冲洗出来,即可恢复。遇到一些顽固性杂质,卡在刀梁缝内,冲洗刀梁无法恢复,此种状态就需要清刮刀梁,用0.05 mm塞尺进行清理。

另外,还有一种情况就是刀梁缝受伤,此处也会呈现漏涂情况。此种情况冲洗刀梁和清刮刀梁都是不能恢复的。需要使用精度在800目以上的细砂纸打磨,直到用手摸着无手感,回装进行测试,有漏涂现象,还需继续打磨,多次打磨仍无法恢复,此刀梁需要返厂维修。在油膜检测仪上显示,具体情况如图2所示。

图2 横向条状漏涂

2.2 涂油不均

故障现象:垂直板面出现不同的高点或者低点,且高点和低点相差较大,高点和低点针对设定值来说,误差超过±10%即为不合格。处理措施:根据在线油膜检测仪的在线检测结果,确认高点与低点位置,然后计算出刀梁本身的位置,使用5 mm 内六角的扭矩扳手进行紧固或者放大间隙,调整完毕后进行测试,直到观察在线油膜检测仪显示的最高点和最低点都在设定值的±10%之内,即为均匀性合格。

2.3 高压放电

故障现象:刀梁室内出现放电现象,导致刀梁瞬间失电或者电压不足,出现雾化不良或者不雾化现象,造成涂油不良。处理措施:检查刀梁室内接触刀梁和高压电缆处是否有绝缘不良或者高压电缆老化现象。造成漏电或者尖端放电从而导致刀梁上电压不足,进一步即为影响刀梁雾化效果。

2.4 涂油机报警分析

涂油机在发生警报时,机柜顶部的红色指示灯会闪烁,且OP 上也会显示警报状态,按动“ALARM RESET(警报重置)”按钮以确认警报。警报确认后,红色指示灯停止闪烁。解除产生警报原因后,重新按下“ALARM RESET (警报重置)”按钮。表3示出了在日常维护中经常出现的报警,供参考。

表3 常用报警说明

3 解决方案

3.1 调整电压极性,改善涂油效果

针对汽车板,铝板表面有钛锆膜涂油,频繁出现漏涂,针对此问题进行解决。

测试汽车板漏涂均出现在上表面,对比上下表面涂油区别,上刀梁电压调整在75 kV,下刀量电压调整在90 kV,判断为电压影响涂油。电压值设定的高低以及电压的正负极性,均对涂油量有影响。

(1)将上下表面的电压都设定为90 kV,进行测试,上表面有出现漏涂,下表面涂油均匀。

(2)电压极性方面。原先上表面使用的是负向电压,下表面使用的是正向电压,认为正向电场带电油离子更容易吸附在带材表面。更改高压发生器,以及配套使用的高压包也更改为正向高压包,进行测试,结果显示两边部涂油量高。

通过观察,双正电场会使带材边部油量增高。边部没有带材的地方,从刀梁缝内出来的带电油离子同样都带为正向油离子,导致相斥,带材属于接地零点,就会导致边部油量超高。针对边部油量超高问题,设计增宽板,默认带材边部增宽,使边部涂油量增加的地方涂在增宽板上,保证带材涂油均匀。通过实验得出增宽板的加入解决了边部涂油量增高的情况。

3.2 增宽板参数及现场实际应用效果

涂油机带材边部增加增宽板,增宽板采用与生产板带一致的5×××系合金制造而成,与带材金属性质相同,能够更加有效地模拟生产的带材,起到更好的增宽效果。增宽板采用3.2 mm 厚度铝板带制作,因长期使用,需保证增宽效果,同时要满足其机械特性不变形,长度方向按照涂油机机体宽度制作760 mm,增宽板宽度为300 mm,高度与带材水平运行高度均为40 mm,增宽板的边缘立柱固定接地线,采用16 mm2接地线,保证增宽板与带材一致同属于相同的零点电位。

增宽板的应用效果:放置在铝板带的两侧,距离铝板带间距15 mm,该间距太近带材运行时发生偏移将与增宽板接触造成板带表面划伤质量问题,同时板带表面电荷的变化也会影响涂油质量,间距太远则达不到带材增宽的效果。

增加增宽板使刀梁默认带材边部增宽,边部涂油量增加的地方涂在增宽板上,保证带材表面上的涂油量均匀。通过在线油膜图谱和手持NG2油膜测厚仪进行实际测量也得到了相应的验证,NG2测量实验数据见表4。

表4 油膜厚度检测记录

4 总结

经过实验验证,针对汽车板涂油,带正向电荷的油离子在正向电场中更容易且更稳定地吸附在接地的带材上。但是使用双正电极会造成铝板边部油量增高,为避免此弊端,设计带材边部接地增宽板来保证带材涂油均匀。最终,此设计解决了长期困扰板带静电涂油出现漏涂的问题。