辊底炉淬火冷却水流量的精准控制与校准

吴好文,卢永红

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

铝合金预拉伸中厚板因其优异的力学性能、加工性能、比重轻等优势越来越广泛地运用于交通运输、航空航天、船舶、轻工业等多个领域[1]。

现在的铝合金预拉伸中厚板热处理工序普遍使用辊底炉来实现[2]。但是,在生产中出现了淬火冷却不均匀、翘曲变形等质量问题。本文通过对辊底炉淬火冷却系统进行分析,提出了一种其关键件—电磁流量计的校准方法和淬火冷却水流量的控制要求,以满足产品淬火的质量要求。

1 辊底炉电磁流量计的校准方法及难点

1.1 电磁流量计介绍

辊底炉采用电磁流量计来测量水流量。电磁流量计的工作原理是通过流量传感器把流过管道内的导电液体的体积流量转换为线性电信号。

电磁流量计压损小,测量精度高,对直管段要求相对较低,一般设计要求仪表前至少是5D(D为管道直径),仪表后至少3D。如果遇到阀门、泵、弯头等需要增加直管段。

1.2 电磁流量计的校准方法

一是离线校准,二是容积法校准,三是选用其他流量计进行在线比对校准。从经济实用等多方面考虑,可以采用便携式超声波流量计进行比对校准。目前工业现场大多数流量计的校准都是采用这种方法。

超声波流量计有外夹式探头,可以不破坏管路本体,不停产进行流量测试。该流量计无压损,对直管段要求较高,一般设计要求仪表前至少是10D(D 为管道直径),仪表后至少5D。如果遇到阀门、泵、弯头等需要增加直管段[3]。

但是在辊底炉现场采用便携式流量计按照常规办法进行校准时,得出的结果数值不稳定,波动幅度大,数据没有参考意义。因此此种方法也不适用。

1.3 校准难点原因分析

电磁流量计和超声波流量计都属于速度式流量计,受管路条件的影响很大,如雷诺数、涡流及截面速度分布不对称等都会给测量带来误差。流量计要想测量准确,需要满足有足够长的管路直管段这一基本条件,以保证管道内流速均匀和平稳。

本辊底炉受限于空间有限、管路变向多、弯头多,进入喷嘴管路之前还存在较大的缩径现象,整个管路直管段很短。管路中流体都在紊流的状态,流速变化存在畸变及旋涡,无法实现流速均匀平稳。现有的流量测量方法都需要一定长度的直管段来保证流速均匀。原设计只考虑了满足电磁流量计的安装要求,没有考虑超声波流量计的管路条件。

但是,采用便携式超声波流量计现场在线对电磁流量计进行校准又是最经济、方便的,所以我们想设计一个如何利用超声波流量计在线校准电磁流量计的方法,进而达到对淬火冷却水流量进行控制的目的。

2 方法设计及其原理

2.1 实验方案设计

选择多台超声波流量计在同一流通截面上从不同方向对同一管路进行测量,增加传播路径,取多台流量计的平均值作为测量值,按照多套传感器均分管径的方式进行安装。

2.2 实验原理分析

2.2.1流量

流量是单位时间内通过管道横截面或明渠横断面的流量体。流体以体积表示时,称为体积流量,一般用qν表示。用数学表达式可以表示为

式中,qν是体积流量,m3/s;V是流量体积,m3;t是时间,s;u是管内平均流速,m/s;A是管道横截面积,m2。

在实际管路中,管道横截面积是固定不变的,从式(1)可以看出瞬时流量测试实际上就是瞬时流速的测试。

2.2.2 理论分析

在实际流体运动中,流体存在层流和紊流两种型态,判断的标准是临界雷诺数Re。

式中,u是流速,m/s;d为管径,m;ν为流体的运动黏度,m3/s。

层流和紊流是两种性质截然不同的流动状态。层流流动时,管内流体分层流动,各流层之间互不混杂而平行于管道轴线流动,流层间没有流体质点的相互交换。流体通过一段管道的压力降与流量成正比。

紊流流动时,管内流体不再分层流动,流体质点除沿管道轴线方向运动外,还有剧烈的径向运动,流体通过一段管道的压力降与流量的平方成正比。

只有在很长的直管段末端或加装流动调整器后速度分布才能恢复到充分发展管流。这正是许多流量计需要有足够长的表前直管段的根本原因。直管段的目的是实现层流,达到流速均匀平稳的流量计测量额定条件,使流速一致以便计算累积流量。

由超声波流量计原理可知,流体流速与传输时间差成正比,也就是流速测量实际上可以转换成超声波在流体中传输时间的测量[3]。这个时间很短,一般都在微秒级。如果能多次测量这个时间再平均计算的话,数据应该更接近真实值。

在紊流状态下,流速测量不准就是由于流体流速不平行于管道。但是在x、y、z 三维空间中,流体流速可以分解成三个方向上多个速度分量。假定平行管道方向为x轴,如果其他方向上的速度分量可以互相抵消,最终只剩下x 轴方向的速度分量,那么我们就可以认为这个速度就近似于流体的真实速度。

由上可知,单个超声波流量计流量可以真实反映相应位置的流速,我们猜想,如果在同一流体截面安装多个超声波流量计,从多个角度测量,加上数理统计,就可以找到抵消流体扰动带来影响的办法。

2.3 数学模型

将多台流量计示值的平均值定为管路流量的约定真值,进而与被校电磁流量计数值进行比较,得到测量误差。

式(3)中Δq为示值误差,q电为电磁流量计示值。式(4)中为多台超声波流量计示值的平均值,q1max、q1min、q2max、q2min、qnmax、qnmin分别为某台超声波流量计示值在采样间隔里的最大值和最小值,n为采用的超声波流量计台数。

3 实验验证及结果分析

3.1 现场实际采用方案

由于工况条件的限制,在经济可靠的前提下,我们选择3台超声波流量计在同一流通截面上从不同方向对同一管路进行测量,增加传播路径。取3台流量计的平均值作为测量值,可以减轻由于流体扰动带来的流速不均匀影响。按照间隔120°均分管径的方式进行安装。

3.2 实验现场

根据现场实际工况,我们采用3台大连海峰的TDS-100型超声波流量计进行测量,采用横河川仪的无纸记录仪进行数据记录。

3.3 实验结果

3.3.1 管道流量测试结果

测试结果见图1~图6。

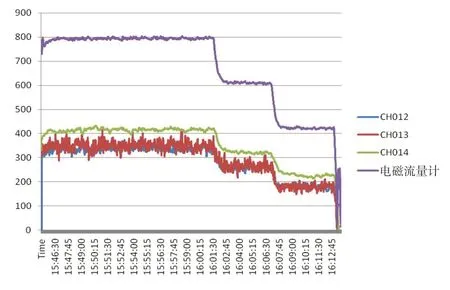

图1 1#管多台超声波与电磁流量计示值比较

图2 1#管多台超声波平均值与电磁流量计示值比较

3.3.2 实验结果分析

从图1、图3、图5可以看出,单台超声波流量计的示值与电磁流量计示值差异较大,且变化为非线性。3台超声波流量计相互之间差异也很大,反应出在不同方向测量流速差异较大。

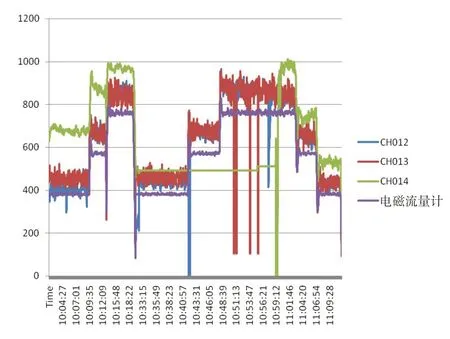

图3 2#管多台超声波与电磁流量计示值比较

图4 2#管多台超声波平均值与电磁流量计示值比较

图5 3#管多台超声波与电磁流量计示值比较

从图2、图4、图6可以看出,平均化后得到的示值与电磁流量计示值一致性较好,尤其是图4,具有比对校准意义。

从图2、图6 可以看出,部分点位存在异常值。从超声波流量计的安装方式方面来分析,超声波换能器是通过捆扎带捆在管道上的,换能器与管道之间填充了耦合剂;在设备运行期间,管道一直在震动,存在安装位置发生轻微漂移和耦合不良的现象。从另一个方面也说明了换能器安装的好坏对测量结果有着直接的影响。

上述测量结果都是用3 台流量计测量得到的,部分区域还有非线性的地方。理论上测量台数越多,测量值越准确,线性越好。

4 分析与讨论

对工业现场来说,存在许多非充分发展管流,但又需要进行精准计量的场合。对于已配置好的流体管道,特别是测量大口径管道流量时,由于上流流动状态的干扰易造成测量误差,比较合适的措施是增加测量线,即增加超声波的传播路径,更多地接收传播路径中的流速信息,对其进行平均,以抵消流体扰动造成的测量误差。增加测量线时,换能器安装应使超声波传播途径均匀地置于流通截面上[3]。

通过实验可知,可以采用经过校准的多台超声波流量计对同一管道同一流体截面进行测量,取多台仪器测量结果的平均值作为此管道此时的瞬时流量,用此办法可以实现对辊底炉电磁流量计在线校准,从而对淬火冷却水流量进行精准控制。采用这个办法,可以有效降低由于管路直管段不足而导致管路中因紊流造成的影响。传感器安装位置采用沿管路圆周方向均匀分布的办法,各个方向上的流体速度分量相互抵消,最终合成到流体流动方向,最后所测结果平稳、呈线性。理论上应该通道数越多,数值越准确。

在工业计量中,只要仪表性能稳定,测量结果呈线性分布,被检仪表与标准仪表之间的示值差异就可以通过修正值来进行补偿修正,进而用来指导工业生产。

5 结论

在本辊底炉上只用一台超声波流量计无法对电磁流量计进行校准,因其数值曲线变化很大,与电磁流量计示值趋势差异较大。采用多台超声波流量计对数据平均化处理后,与电磁流量计示值曲线趋势基本一致,可以用来对电磁流量计进行比对校准,进而对冷却水循环流量进行控制。

流量管路在存在紊流、不满足超声波流量计安装条件下,可以通过增加测量通道,平均化处理来减轻直管段不足带来的影响,从而实现流量准确测量。使用超声波流量计进行流量测量,换能器的安装十分关键,捆扎不稳、耦合不良、安装距离计算错误等因素将直接影响测量结果。