汽车板表面毛化技术开发与应用

汪 磊,王能均,李 利,陈志强,梁博韬

(1.西南铝业(集团)有限责任公司,重庆 401326;2.中铝材料应用研究院有限公司,北京 102200)

0 前言

普通的铝板带轧制表面粗糙度为0.3~0.5 μm,表面轧制纹理清晰。为了改善铝板的深冲性能、涂装性能和表面质量,在冷轧卷生产工艺中,需要对冷轧工作辊的辊面进行毛化处理,提高表面粗糙度,消除轧制纹理,从而轧制出满足用户特殊工艺要求的冷轧毛化表面。冲压成形过程中,毛化铝板上的致密微小凹坑可储存润滑剂,改善润滑条件。毛化铝板表面粗糙,可以有效增大与涂层之间的接触面积,增强油漆吸附能力和附着性。

各汽车主机厂对覆盖件材料表面粗糙度有不同的要求。MF表面Ra为0.3~0.6 μm。毛化表面,日/韩系车企对粗糙度要求在0.5~1.4 μm之间,个别企业要求范围更窄,通用汽车要求0.7~1.3 μm,也有车企仅要求控制峰值密度,对粗糙度限定范围较宽。

为降低涂装成本和有害物质排放,汽车车身的涂装工艺逐步采用先进的、低成本的、环保型的免中涂工艺。电泳层一般为16~20 μm,中涂层为30~40 μm,漆层为50~90 μm。免中涂工艺电泳后可直接喷漆。免中涂工艺整体膜厚变薄,基板覆盖性变差。同样的外观水平,免中涂工艺需要基板较低的粗糙度,波纹度和更高的RPc值,要求覆盖件材料表面状态可控。原有的仅控制粗糙度的毛化技术不能满足需求。一般免中涂工艺要求Ra<1.0 μm,RPc>75,Wca<0.5,表面纹理细密。汽车板表面形貌直接影响涂装后的光泽度、波纹度和鲜映性[1]。

1 轧辊毛化技术

1.1 电火花毛化

电火花毛化技术(Electrical Discharge Texturing,简称EDT)是电火花加工技术在轧辊毛化加工中的实际应用[2]。该技术的工作原理是将轧辊和电极浸没在绝缘的工作液中,并在轧辊和电极上施加一定幅值和频率的脉冲电压。当两者之间的间隙小到一定值时,脉冲电压使极间介质电离、击穿,形成放电通道,这时通道间的电子高速奔向正极,正离子奔向负极。电能变成动能,动能通过碰撞又转变为热能。于是在通道内、正极和负极表面分别成为瞬时热源,该瞬时高温(约20 000 ℃)使工作液汽化和金属材料熔化、汽化。汽化的气体体积不断向外膨胀,使大部分熔融金属液体和蒸气被排挤、抛出而进入工作液中,这样在轧辊表面就形成了一系列电蚀坑。随着放电的持续进行,轧辊沿一系列电极旋转,同时沿轴向运动,在轧辊上就可加工出有特定表面粗糙度Ra 和峰值数Pc (Peak Count)的毛化表面。

1.2 激光毛化

激光毛化(Laser Beam Texturing,简称LBT 或LT)是采用高能量密度(104~106 W·cm-2)、高重复频率(103~104次/s)的脉冲激光束,聚焦照射到作旋转运动的轧辊表面,以形成若干微小的小熔池,同时吹以一定角度的辅助气体对熔池溶融金属挤压造型[3]。其工作原理为当光脉冲作用停止后,微坑熔池金属在轧辊自身热传导作用下迅速冷却,形成微坑和坑边环形凸台结构的相边强化点。与此同时,激光器与轧辊作轴向相对运动,完成轧辊毛化。通过调节激光毛化工艺参数,如激光功率、脉冲频率、脉冲波形、辅助气体种类、方向和流量以及轧辊旋转速度等,可精确控制轧辊表面的毛化坑型及分布。

1.3 电火花与激光毛化比较

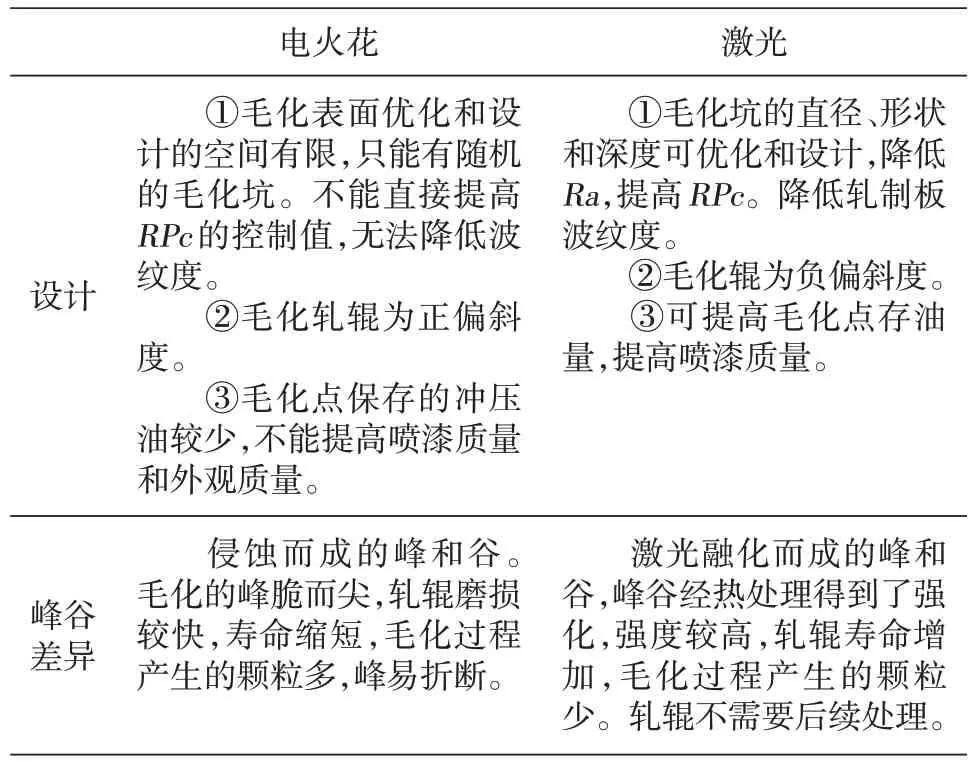

电火花和激光毛花比较情况见表1。

表1 电火花和激光毛化比较

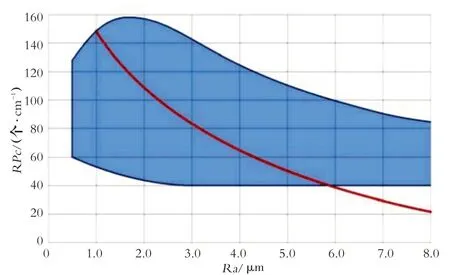

图1 为电火花和激光毛化Ra和RPc调整关系图,黑线为EDT毛化时粗糙度与峰值数之间的关系,其可变范围沿黑线非常有限,RPc无法独立调整。灰色区域为激光毛化时所能达到的粗糙度与峰值数范围。粗糙度相同时,激光毛化的RPc可高于电火花60左右。

图1 电火花和激光毛化Ra和RPc调整关系

2 电火花毛化产品开发

2.1 工艺流程

电火花毛化技术的工艺流程为:热轧毛料→冷轧+预留毛化量→毛化→热处理。

2.2 转印率

表面粗糙度及微观形貌是通过轧辊在轧制过程中转印到带材表面的,也就是说轧制力是将轧辊表面粗糙度传递到带材上的动力,对带钢表面粗糙的形成起着至关重要的作用[4]。毛化板表面粗糙度转印率一般为40%~60%[5],与合金、宽度、润滑条件、轧辊辊径、轧辊粗糙度衰减等因素相关。现场对不同合金、不同宽度,控制不同的轧制力,预留冷变形以控制成品的粗糙度。单位板宽上轧制力越小,转印率越低。轧辊表面粗糙度衰减>15%时需要考虑换辊。

2.3 毛化变形量

当压下率较低时,板材部分表面未发生变化,存在未压入花纹印的区域,整体毛化表面呈现不均匀性。当压下率较高时,板材表面花纹压入很深,出现了较多的凸出边界。存在紊乱和贯穿性擦痕,进而导致表面花纹的不规则。压下率存在临界值,Ra随压下率增大而增大。当压下率大于某一临界值时,Ra随压下率增大基本不变。

2.4 轧制速度

Ra随轧制速度增大而减小。

2.5 问题解决

采用普通四辊轧机毛化轧制时,易出现以下问题,需要对应解决。

(1)振痕。冷轧振痕与设备状态和轧制过程参数相关。低速、轧制力大、张力大可有效减轻甚至消除振痕,轧辊毛化里程与振痕相关。

(2)水波纹。压下率越大越易形成水波纹缺陷。

(3)粗糙度不均匀。使用初始辊形和弯辊会影响横向粗糙度分布。初始辊形为平辊时,横向粗糙度分布更均匀。

3 激光毛化产品开发

3.1 激光毛化设备

轧辊毛化设备包括床身、轧辊支架、头架、尾架、激光拖板等部分。图2为毛化坑点示例,激光毛化设备可毛化有序和无序毛化坑。可设计毛化坑尺寸和疏密。

图2 毛化坑点示例

激光毛化在轧辊和数字毛化头之间具有几毫米的距离,数字技术控制具有其能力和灵活性,粗糙度(Ra)和峰值数(RPc)相互之间相对的独立。表面毛化能够在轧辊实际毛化之前用计算机进行设计和数字模拟。数字毛化工艺控制了开关的开/关次数、毛化脉冲的时长以及用于轧辊表面复制所需毛化的能量。

3.2 小变形轧制设备

小变形冷轧毛化设备具有轧辊倾斜,工作辊正负弯辊,中间辊正负弯辊,中间辊在线轴向抽动与预设定,冷却液脉宽喷射,轧辊边部感应加热控制等功能。在小轧制力直接测量条件下,通过延伸率测量和双级压上油缸控制辊缝,可实现小轧制力毛化轧制。

3.3 产品开发

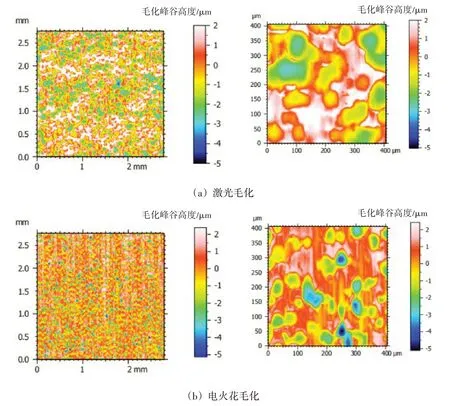

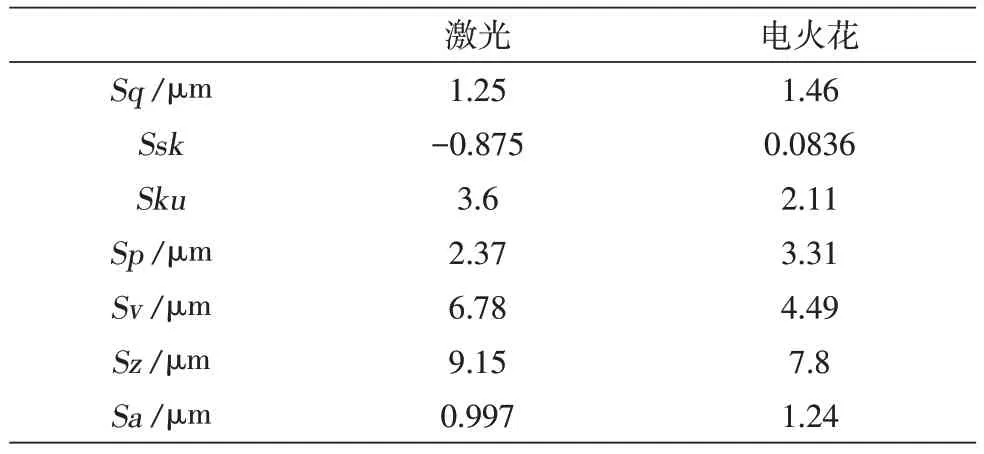

对采用激光毛化轧辊,专用小变形轧制设备轧制的毛化板材进行取样检测。在相同的轧制参数下,激光毛化板纹理较清晰(见图3 对比结果)。放大2倍,毛化点即清晰分明。较电火花毛化激光毛化点数量较多,RPc值较高,峰和谷的数量都要多一些。峰和谷的分界线更加分明。激光毛化的转印率更高,RPc转印率可提高10%以上,Ra转印率可提高5%以上。激光毛化均匀性略好,峰较尖锐,Sku值大于3,激光毛化偏斜度为负,谷较多更有利于存油和冲压。表2示出了两种技术的检测结果。

图3 激光毛化和电火花毛化对比

表2 对比检测结果

3.4 应用性能检测

(1)对比检测了电火花和激光毛化产品机械性能、成形极限等检测结果,发现差异很小。

(2)激光毛化表面摩擦系数较小,可能与材料凹谷占比较多有关。

(3)两种材料的胶接接头剥离形貌均为内聚剥离,胶接拉伸性能基本一致。

3.5 批次统计

对比激光和电火花毛化产品,激光毛化粗糙度均匀性、稳定性显著提升,轧制里程明显提升。经过小批量验证到批产应用,激光毛化表面可充分满足要求。

4 结论

(1)激光毛化毛化坑的直径、形状和深度可优化和设计,可在降低Ra的同时,提高RPc值,可降低轧制板表面波纹度。激光毛化毛化辊为负偏斜度时,可提高毛化点存油量,提高喷漆质量。

(2)毛化板轧制时,板宽上轧制力越小,转印率越低。毛化表面Ra随压下率增大而增大。当压下率大于某一临界值时,Ra随压下率增大基本不变。但压下率越大越易形成水波纹缺陷。

(3)通过应用性能对比检测分析,发现电火花和激光毛化产品的检测结果差异很小。激光毛化表面摩擦系数较小,与材料凹谷占比较多有关。两种材料的胶接接头剥离形貌均为内聚剥离,胶接拉伸性能基本一致。