微量Cu对Al-2.4Si-0.2Fe-1.2Mn-1.5Zn合金翅片箔耐腐蚀性能的影响

郭飞跃,李 刚,彭东旺,吴佳丽,黄美艳

(乳源东阳光优艾希杰精箔有限公司,韶关 512721)

0 前言

热泵空调技术具有高效节能、结构紧凑的优势,已经成为未来新能源汽车空调系统的主流趋势[1]。冷凝器和蒸发器作为热泵空调的重要组成部分,其耐腐蚀性能的优良直接影响着热泵空调的使用寿命[2-4]。翅片箔用在冷凝器和蒸发器上主要起散热和保护扁管的作用。MONOBRAZE单层翅片箔是一种新型高性能铝箔产品,与传统三层复合翅片箔相比,在600 ℃左右高温钎焊时,MONOBRAZE单层翅片表面也可以析出液体,可以起到同样的钎焊连接效果,已经被广泛地应用到汽车空调冷凝器、蒸发器等产品上。

翅片箔中Cu 含量越高,可以消化越多的钎焊箔高Cu 复合废料,降低生产成本,但Cu 的添加,也会对翅片的强度、电极电位、耐腐蚀性能产生影响[5]。本文通过对三种不同Cu 含量的Al-2.4Si-0.2Fe-1.2Mn-1.5Zn 合金(MONOBRAZE 翅片箔的一种典型成分)翅片箔材料进行钎焊前、后力学性能测试,并对三种材料钎焊后的迷你冷凝器芯体进行电位检测、EPMA(电子探针显微分析)元素扩散分析和SWAAT(循环酸性海水试验)腐蚀试验测试,对比研究不同Cu 含量的Al-2.4Si-0.2Fe-1.2Mn-1.5Zn 合金翅片箔材料的耐腐蚀性能,并对耐腐蚀机理进行了探讨。

1 试验方案

1.1 材料制备

采用99.7%普铝锭、速熔硅、Al-Si 中间合金、Al-Fe中间合金、Al-Cu中间合金、锰剂、99.5%纯锌锭等原材料,铸轧成6.0 mm 厚铸轧卷,经过冷轧、中间退火、箔轧、分切等工艺流程制成三种不同Cu 含量的0.07 mm 厚Al-2.4Si-0.2Fe-1.2Mn-1.5Zn合金翅片箔。

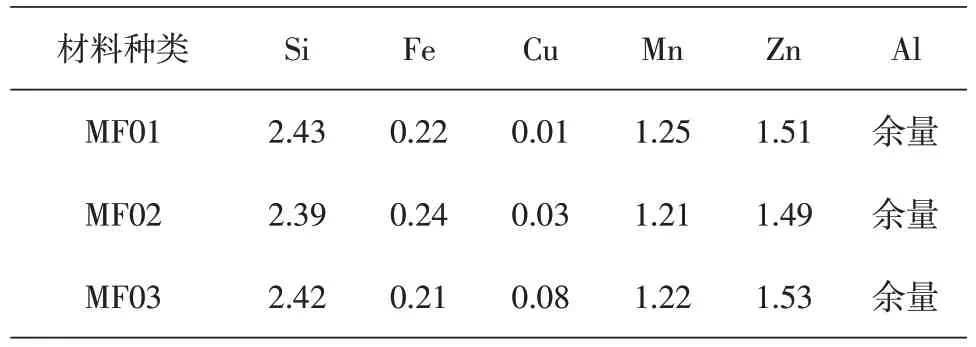

MPE 管采用Al-0.4Cu 合金多孔挤压管,表面喷Zn 浓度(8±2)g/m2。三种不同Cu 含量的Al-2.4Si-0.2Fe-1.2Mn-1.5Zn合金翅片箔的化学成分见表1。

表1 试验材合金成分(质量分数/%)

1.2 试验及检测项目

将MF01、MF02、MF03 三种翅片箔成品放在小型钎焊炉中模拟钎焊热处理(600 ℃×3 min),升温曲线如图1所示。钎焊前、后拉伸力学性能测试在CMT6104万能拉伸试验机上进行。

图1 模拟钎焊升温曲线

将MF01、MF02、MF03 三种翅片箔分别制成波浪带,与MPE 管进行机械组装,采用N2保护钎焊后,得到三种迷你冷凝器芯体,用影像投影仪进行钎焊后外观质量检查。

采用EPMA设备扫描检测钎焊后的冷凝器接头区域翅片、焊角和MPE 管等部位的元素分布情况;采用HE-104A 电位计检测钎焊后的冷凝器接头区域翅片、焊角、MPE管表层和芯层等部位的电极电位;采用CYP-90A复合循环腐蚀试验机对钎焊后的迷你冷凝器芯体分别进行SWAAT 20 d和40 d腐蚀试验检测(按ASTM G85标准)。

分别取三种翅片钎焊后的冷凝器接头样品、SWAAT 腐蚀试验清洗后的样品,经镶嵌、机械研磨、混合酸侵蚀后,采用基恩士VHX-7000型显微镜观察断面形貌。

2 试验结果与讨论

2.1 拉伸力学性能

三种不同Cu 含量的翅片箔成品钎焊前、后力学性能结果如表2所示。

表2 三种不同Cu含量的翅片箔成品钎焊前、后力学性能

从钎焊前、后力学性能结果看,三种不同Cu含量的Al-2.4Si-0.2Fe-1.2Mn-1.5Zn合金翅片箔成品钎焊前、后力学性能均能满足标准要求,MF01翅片箔钎焊前、后抗拉强度分别为197 MPa、159 MPa;MF02 翅片箔钎焊前、后抗拉强度分别为203 MPa、167 MPa;MF03翅片箔钎焊前、后抗拉强度分别为209 MPa、178 MPa,远高于MF01 和MF02 两种翅片箔。

2.2 钎焊后外观及微观组织观察

三种不同Cu 含量的翅片箔钎焊后的冷凝器接头外观及微观组织观察结果如图2所示。

图2 冷凝器接头钎焊后外观及微观组织观察

从冷凝器接头钎焊后外观及微观组织看,三种翅片均与MPE 管钎焊连接良好(图2(a),图2(b),图2(c)),MF01 翅片钎焊完后的焊角长度约501 μm(图2(d)),MF02 翅片钎焊完后的焊角长度约493 μm(图2(e)),MF03 翅片钎焊完后的焊角长度约496 μm(图2(f)),钎焊完后的焊角长度基本相近,钎焊完后的翅片表面均无明显的熔蚀缺陷、厚度未明显减薄(图2(d),图2(e),图2(f))。

2.3 钎焊后EPMA分析及电极电位测定

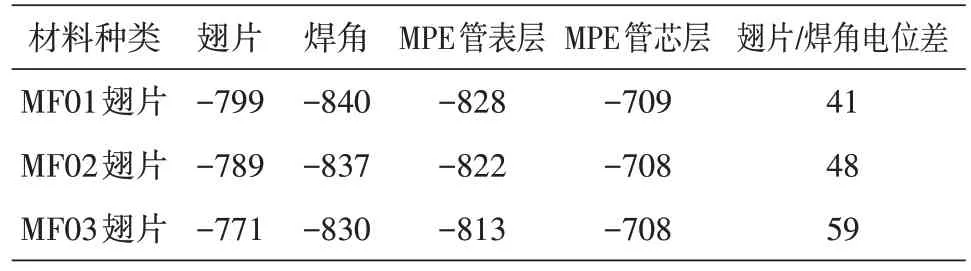

三种不同Cu 含量的翅片箔钎焊后的冷凝器接头部位Si、Cu、Mn、Zn 等元素的EPMA 分析结果见图3,检测的翅片、焊角、MPE管表层和芯层的电极电位结果见表3。

图3 三种翅片钎焊后的冷凝器接头EPMA面分析

表3 钎焊后的冷凝器接头翅片、焊角、MPE管表层和芯层的电极电位(SCE电位/mV)

从图3 中的EPMA 分析结果看,采用MF01 翅片钎焊后的冷凝器接头EPMA分析结果焊角部位Zn浓度颜色最深(图3(a)),采用MF03 翅片钎焊后的冷凝器接头EPMA 分析结果焊角部位Cu 浓度颜色最深、Zn浓度颜色最浅(图3(c))。

从表3中的电极电位测定结果看,钎焊后的冷凝器接头,焊角部位的电极电位最低,MPE管表层部位次之,翅片部位再次之,MPE 管芯层部位最高。MF01 翅片钎焊后的冷凝器接头翅片与焊角电位差为41 mV;MF02 翅片钎焊后的冷凝器接头翅片与焊角电位差为48 mV;MF03 翅片钎焊后的冷凝器接头翅片与焊角电位差为59 mV。

2.5 SWAAT外部腐蚀试验结果

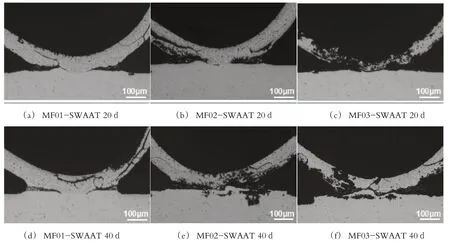

三种不同Cu 含量的翅片箔钎焊后的冷凝器迷你芯体SWAAT 20 d 和40 d 腐蚀试验断面形貌观察结果见图4。

图4 钎焊后的冷凝器接头SWAAT 20 d和40 d断面形貌

从图4 中的钎焊后冷凝器接头SWAAT 20 d 和40 d腐蚀试验后的样品表面形貌看,采用三种不同Cu 含量的翅片钎焊后的冷凝器接头均优先腐蚀翅片、未出现管翅完全分离情况。采用MF01 翅片钎焊后的冷凝器接头,SWAAT 20 d和40 d腐蚀均比较轻微,管翅大部分区域连接仍然完好(图4(a),图4(d));采用MF02 翅片钎焊后的冷凝器接头,SWAAT 20 d 和40 d 试验腐蚀次之(图4(b),图4(e));采用MF03 翅片钎焊后的冷凝器接头SWAAT 20 d 和40 d 试验腐蚀程度最厉害,翅片局部已经完全腐蚀穿透,与MPE 管也只有少部分连接在一起(图4(c),图4(f))。

SWAAT 20 d 和40 d 腐蚀试验结果还表明,三种翅片钎焊后的冷凝器接头SWAAT 20 d 后,MPE管表面腐蚀均比较轻微(图4(a),图4(b),图4(c)),但SWAAT 40 d 后,MF01 翅片钎焊后的冷凝器MPE管表面腐蚀仍比较轻微(图4(d)),但MF02 和MF03 翅片钎焊后的冷凝器MPE 管表面已经有明显腐蚀坑(图4(e),图4(f))。

2.6 分析和讨论

拉伸力学性能结果表明,MF03 翅片钎焊前、后强度最高,MF02 翅片钎焊前、后强度次之,MF01翅片钎焊前、后强度最低。这说明,随着Cu含量的增加,Al-2.4Si-0.2Fe-1.2Mn-1.5Zn 合金翅片箔钎焊前、后强度显著上升,这与Cu在α-Al基体中析出Al2Cu、析出相可以有效地提高铝合金的强度是分不开的。

EPMA 分析及电极电位测定结果表明:采用MF01 翅片钎焊后的冷凝器接头EPMA 分析结果焊角部位Zn 浓度颜色最深,说明该接头焊角部位Zn浓度最高,对应该接头焊角部位电极电位最低,为-840 mV;采用MF03 翅片钎焊后的冷凝器接头EPMA 分析结果焊角部位Cu 浓度颜色最深、Zn 浓度颜色最浅,说明该接头焊角部位Cu 浓度最高、Zn 浓度最低,对应该接头焊角部位电极电位最高,为-830 mV。这是因为,焊角处的Zn一部分来源于高温钎焊时翅片中的Zn 元素随着部分液体通过晶界析出到表面、并流到冷凝器接头焊角处,另外高温钎焊时MPE 管表层中的Zn 也会向焊角处扩散,MPE 管表层Zn 溶射量的波动也会导致管表层Zn 浓度差异,进而影响向焊角处扩散的Zn 浓度。焊角处的Cu,则主要来源于翅片中的Cu 元素随析出液体流到冷凝器接头焊角处,MF03翅片Cu含量最高,对应的冷凝器接头焊角处Cu 浓度也最高,对应的翅片和焊角处电极电位也分别比MF01、MF02钎焊后的冷凝器接头要高得多。

从电极电位测定结果还可以看出:采用MF01翅片钎焊后的冷凝器接头翅片与焊角处的电位差最小,为41 mV;采用MF02翅片钎焊后的冷凝器接头翅片与焊角处的电位差次之,为48 mV;采用MF03翅片钎焊后的冷凝器接头翅片与焊角处的电位差最大,为59 mV。因此MF03翅片钎焊后的冷凝器接头焊脚处优先被腐蚀、最容易优先发生管翅分离。

另外MF03翅片钎焊后的冷凝器翅片与MPE管芯层电位差也最小,为63 mV。因此,MF03 翅片对MPE 管的牺牲阳极保护作用也最差,SWAAT 40 d 腐蚀结果表明MPE 管表面已经出现明显的腐蚀坑。而MF01翅片钎焊后的冷凝器翅片与MPE管芯层电位差最大,为90 mV,MF01 翅片对MPE 管的牺牲阳极保护作用也最好,SWAAT 40 d 腐蚀结果表明MPE 管表面腐蚀仍比较轻微。此外,与Zn 在3×××系铝合金中的平面腐蚀机理不同的是,Cu会加速3×××系铝合金材料的纵向腐蚀倾向,Al-2.4Si-0.2Fe-1.2Mn-1.5Zn 合金翅片箔中的Cu 含量越高,会加速翅片自身纵向腐蚀,也会减弱翅片对MPE管的牺牲阳极保护作用。

3 结论

对于Al-2.4Si-0.2Fe-1.2Mn-1.5Zn 合金翅片箔,Cu 含量越高,翅片的钎焊前、后强度也越高,钎焊连接良好,但钎焊后的冷凝器和翅片自身的耐腐蚀性会变差。当Cu 含量比较低时,钎焊后的冷凝器有着良好的耐腐蚀性能。