CVD多层膜技术在铝型材挤压模具延寿中的应用现状

李 涛,夏德伟,牌君君,贾娈娈,董其娟

(1.滨州魏桥国科高等技术研究院山东省先进铝基材料与技术重点实验室,滨州 256600;2.魏桥国科(滨州)科学工程产业技术研究院有限公司,滨州 256600)

0 前言

面对全球“双碳”目标的政策压力,轻量化概念从材料学的角度为实现这一目标提供了一条行之有效的路径。在当今轻量化的大背景下,铝合金挤压型材由于具有质轻、高强、耐腐、价廉等诸多特性,其在各行业中的大规模应用呈现出良性上升的趋势[1]。

但是,铝合金挤压型材在生产过程中面临着挤压模具消耗较快的问题,这在一定程度上既限制了型材的生产节拍,又摊高了型材的生产成本,还造成了极大的资源和能源消耗。如何提高铝型材挤压模具的使用寿命,一直以来都是行业内面临的关键共性难题。

铝合金热挤压加工变形条件复杂、工况恶劣,其模具材料需要具有非常好的热强性、热稳定性、热疲劳强度和热耐磨性。目前,铝型材挤压模具广泛采用热作模具钢,尤以美国的H13(我国称为4Cr5MoSiV1)钢为主。实际生产中,对模具失效形式统计表明,塑性变形约占3%,裂纹与热裂纹约占10%,而磨损约占87%[2]。因此,在正确选择模具材料、合理设计模具结构的前提下,对模具进行延寿的最关键手段就是提高模具的表面热耐磨性。

1 模具商业延寿技术

1.1 表面热处理

通常手段为淬火+回火。处理后模具表面硬度(HV)约为490~550,缺点是在使用过程中受高温环境影响,表面硬度迅速退化,模具寿命实际提高非常有限。

1.2 离子注入

通常手段为渗氮、渗碳、渗硼。离子注入后模具表面硬度(HV)约为900~1 300,但是存在着处理周期长、白层深和脆性大的问题。

虽然表面热处理和离子注入技术仍存在不足,但是由于其技术相对成熟、成本可控,仍是目前商业应用中的绝对主导技术。

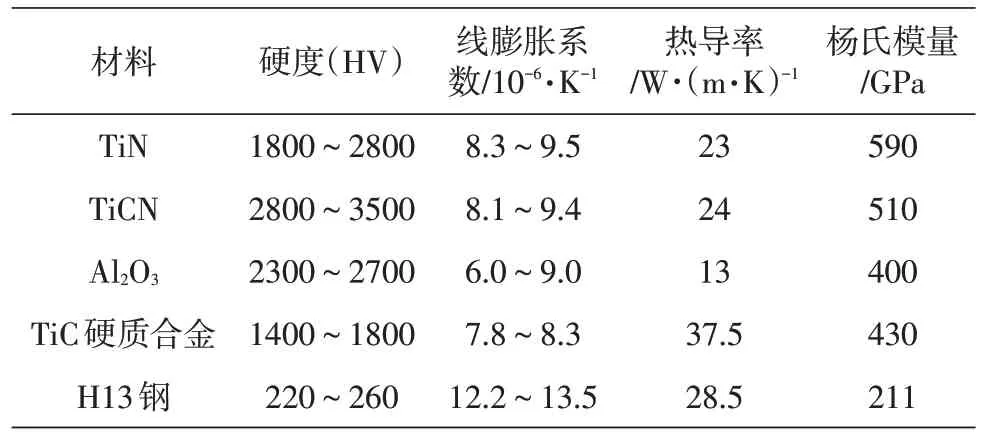

2 CVD多层膜技术应用概况

由于TiN、TiCN、Al2O3、TiAlN 等无机物具有较高的硬度和热稳定性(其热物参数见表1),一些研究者或企业通过CVD 或PVD 的方法将其沉积在切削用刀片表面,起到了较好的耐磨延寿效果。Behera[3]等人对比了未涂层刀片和CVD TiCN-Al2O3涂层刀片在加工Inconel 825合金时的差异,图1显示了两种刀片工作中切削力与切削速率的对应关系。由于CVD 多层膜的存在,降低了工件和刀片间的摩擦系数,直接导致CVD 涂层刀片在全切削速率范围内都比未涂层刀片显示出更低的切削力。以Sandvik、Kennametal、Widia 为代表的刀具生产巨头则成功将多层膜技术商业化,生产销售各种涂层刀片,如图2所示。但是这些切削刀片的基体材质都是以WC、TiC、TiCN 等碳化物或碳氮化物为主要成分的硬质合金。

图1 刀片工作中切削力与切削速率对应关系

图2 Sandvik CVD涂层硬质合金刀片

表1 不同材料的热物参数

3 CVD多层膜技术研究现状

3.1 CVD多层膜技术存在的问题

(1)涂层开裂。研究表明,即便CVD多层膜与碳化物硬质合金基体的物化性质已极为相近,由于二者之间温度体积效应的存在,在碳化物硬质合金基体上沉积生长的各种组合CVD 多层膜内,仍不可避免的存在着较大的残余应力,并因此造成CVD多层膜开裂,如图3、图4、图5所示[4-6]。

图3 沉积在WC-6Co硬质合金基体上的TiCN/Al2O3多层膜CVD涂层

图4 沉积在WC-10Co硬质合金基体上的TiCN/Al2O3多层膜CVD涂层

图5 沉积在WC-10Co硬质合金基体上的TiN/TiCN多层膜CVD涂层

(2)基体依赖性。Stylianou[5]等人研究表明WC-xCo 硬质合金基体中的Co 含量(6%~15%)能够调节基体的热膨胀系数和弹性模量,进而影响所制备涂层中的内应力。随着基体中Co 含量的提高,基体的线膨胀系数趋于接近目标涂层的线膨胀系数,涂层SEM 显微分析可见涂层中的裂纹数量得到明显减少,如图6 所示。此外,You[7]等人则研究了Ti(C,N)基硬质合金基体中WC的掺杂量对TiN/TiCN/Al2O3/TiN 多层膜CVD 涂层组织和性能的影响。结果表明,WC 的掺杂不仅降低了CVD 涂层中柱状晶的晶粒尺寸,还改变了涂层晶粒的择优生长取向,进而对涂层硬度和附着力产生了不同程度的影响。综上,基体的成分和表面状态对CVD 涂层组织性能具有显著影响。

图6 在WC-x Co (x =6~15)硬质合金基体上制备的TiCN/Al2O3多层膜CVD涂层的SEM照片

3.2 钢基体CVD多层膜技术研究

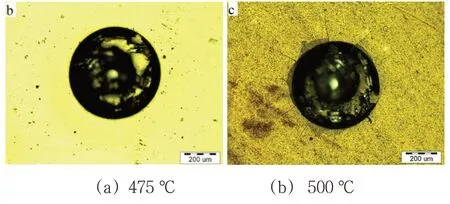

Damerchi[8]等人首先采用等离子渗氮工艺和TiN功能中间层,以提高TiCN涂层与H13热作钢基体的附着力,随后采用脉冲-直流等离子体辅助化学气相沉积(PACVD)方法进一步制备了功能梯度纳米结构TiCN涂层。通过XRD、SEM、OM、洛氏压痕、显微硬度和球盘摩擦磨损试验研究了涂层的组织和力学性能。结果表明,XRD 图谱中存在TiN 和TiCN 的物相峰,其晶粒尺寸约为7 nm。TiCN 涂层中的碳、氮含量从基体到表面逐渐增加。与450 ℃和500 ℃沉积的功能涂层相比,在475 ℃下制备的功能涂层对基材具有更高的附着力,高附着力减少了涂层内的径向和周边裂纹。球盘摩擦磨损试验表明,在475 ℃沉积的功能涂层其耐磨性比其他涂层高78%。

研究结果显示,当沉积温度升高到475 ℃时,制备的TiCN 涂层中出现了无定形碳,其含量为0.57%;随着沉积温度进一步升高到500 ℃时,TiCN涂层中无定形碳的含量也升高至1.15%。无定形碳含量的增加,降低了涂层的刚度和硬度。

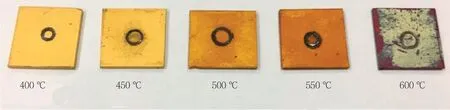

图7 为在475 ℃和500 ℃下制备所得功能梯度TiCN 涂层的SEM 照片。虽然研究指出等离子渗氮工艺和预制中间层增加了复合涂层对H13热作钢基体的附着力,且在475 ℃沉积温度下获得的附着力最大,但是如图7(a)所示,可以看出涂层与基体的界面结合并不好,两者相互独立并未形成理想的冶金结合。图8 显示了在475 ℃和500 ℃下制备所得功能梯度TiCN 涂层的洛氏压痕试验后照片,结果表明洛氏压痕试验后涂层出现了较多的径向裂纹(如图8(b)所示),涂层总体表现出较差的附着力[8]。

图7 在475°C和500°C 下制备所得功能梯度TiCN涂层的SEM照片[8]

图8 在475°C 和500°C下制备所得功能梯度TiCN涂层的洛氏压痕试验后照片

Wang[9]等人采用CVD 法在高速工具钢W6Mo5Cr4V2 表面制备了TiC/TiCN/TiN 多层膜,研究了涂层在400~600 ℃高温下的摩擦学行为。结果表明:随着温度的升高,涂层的摩擦系数先从0.39降低到0.08然后再上升到0.23,而平均磨损率从0.97 × 10-13m3N-1m-1持续增加到2.11 × 10-13m3N-1m-1。摩擦氧化层(TiO2+Fe2O3)中的Fe2O3可以降低涂层摩擦系数,但却增大磨损率。随着Fe2O3组分的增加,摩擦氧化层的消耗逐渐加快,涂层磨损机制由轻度的氧化-磨料-粘着磨损转变为严重的氧化-粘着磨损。

首先,需要说明的是,Wang[9]等人的研究中采用的基材试片大小仅为20 mm×20 mm×1 mm。显然,厚度较薄的试片在随后的热处理过程中容易发生应力释放,一定程度上有利于获得更高的CVD成膜质量。然而,文献中划痕试验(压头曲率半径为200 μm)表征结果显示,其涂层临界载荷(膜基结合力)仅为52 N,说明涂层在钢基材上的沉积并不牢固。

其次,图9所示为CVD涂层高速钢样品在不同温度下进行30 min 磨损试验后的照片,结果显示:采用CVD 法在高速工具钢W6Mo5Cr4V2 表面制备的TiC/TiCN/TiN 多层膜在500~600 ℃保温30 min后即可观察到发生了明显的氧化退化行为[9],然而实际生产中,铝挤压型材的出口温度通常可达500~600 ℃,因此该文献中所制备的CVD 涂层试样完全不能应对铝型材挤压过程工况。

图9 CVD涂层高速钢样品在不同温度下进行30 min磨损试验后的照片

4 模具CVD多层膜技术难点分析

4.1 热效应匹配

Lux[10]等人曾论述了基体材质对沉积CVD耐磨涂层的重要意义,指出:碳化物硬质合金能够承受CVD过程中长达数小时的高温烘烤热效应而不引起结构改变,因此可在高温和随后冷却阶段保持较好的尺寸稳定性,最终能有效降低涂层内应力。然而对于钢基体,在CVD 过程中长达数小时的高温烘烤热效应下钢材会发生相变反应,引起结构变化和尺寸变形,最终在基体和涂层中均遗留下较大的内应力。

铝型材挤压模具用H13 模具钢属于过共析钢,根据Fe-Cr-C三元系相图,当加热至791 ℃以上形成奥氏体,约在970 ℃时进入单相奥氏体区。由于CVD 过程中α-Al2O3层的沉积温度要在1 000 ℃以上维持数小时,在降温过程中处于单相奥氏体区的基体会发生共析转变(γ→α+Fe3C),导致体积膨胀。而另一方面,由于CVD 多层膜具有结构稳定性,其在降温过程中仅发生冷缩现象。两者综合导致涂层中产生较大的拉应力,从而导致涂层与基体剥离以及涂层内产生裂纹。

考虑到H13模具钢仍将是铝型材挤压模具的主要用材,其高温热效应不可避免,那么借助于多物理场间的耦合作用研发低温甚至超低温的CVD 多层膜技术将是一条突破方向。

4.2 化学反应作用

H13模具钢由Fe和多种合金元素组成,其化学性质远不如碳化物基硬质合金稳定,在CVD 过程中温度和气氛的影响下有发生化学反应的倾向。第一,钢材基体中的Fe 和C 会参与CVD 沉积副反应(TiCl4+ 1/2N2+ 2Fe = TiN + 2FeCl2,TiCl4+ 2H2+C=TiC+4HCl),导致基体表面的Fe 和C 被消耗,引起基体内部的C向表面扩散,降低基体的整体机械性能;第二,在CVD过程中的高温HCl环境气氛下,钢材中的多种化学成分会发生腐蚀反应,基体表面上生成的腐蚀产物会阻碍目标涂层的初始形核沉积和牢固附着。

鉴于此,研发新型无卤元素的替代前驱物及新型动力学过程或新组分多层膜,以尽可能地避免副反应发生,将有助于提高模具钢表面质量及CVD多层膜结合力。

4.3 尺度效应

从几何形状上,铝合金型材挤压模具相比切削刀片而言,一是体积大,二是包含复杂的流道结构。CVD 多层膜的沉积过程涉及较多的反应过程,特别是对于α-Al2O3层的反应热力学和反应动力学要求极其严格,工艺过程控制稍有不慎极易引起涂层晶粒结构不理想、反应产物粉化疏松。体积较大的铝合金型材挤压模具需要较大的CVD 反应腔体,而Haubner[11]等人指出反应腔体的增大导致反应产物粉化疏松的现象显著增加。另外,挤压模具复杂的流道结构也一定程度上影响反应物和生成物的对流,整个模具表面微区反应环境的一致性受到影响,进而影响沉积涂层的均匀性和应力分布。

尺度效应是客观存在的,对此,一方面需要材料表面工程研究者尽可能地研发低环境敏感性的成膜反应过程,另一方面要求联合机械工程专家攻关大型反应器的流场均一化技术。

5 结论

由于以TiN、TiCN、Al2O3、TiAlN 为代表的CVD 多层膜具有高硬度、高耐磨性和高热稳定性,CVD多层膜技术在铝型材挤压模具延寿设计中具有广阔的应用前景。但是,铝型材挤压模具CVD 多层膜技术目前还不成熟,在加工制备中存在着一些难题,未来需重点关注的研发方向如下。

(1)研发低温、超低温的CVD 多层膜技术。降低热效应对模具钢基体的性能退化作用,减弱基体与多层膜涂层间的体积热差异性,增强涂层对钢基体的结合强度,降低涂层中的内应力,减少涂层内裂纹。

(2)研发CVD 多层膜生成的新动力学过程。降低反应条件,减少催化剂使用依赖性,降低副反应的发生几率,精准调控多层膜中各组分的晶型以及择优生长取向。

(3)研发针对铝型材挤压模具CVD多层膜生长的大型反应器及工艺技术。提高大型模具表面各部位的环境和气氛均一性,降低涂层在模具局部缺陷几率,推动实验室向工程端的放大转化。