基于气缸套-活塞环磨损的内燃机性能衰退研究

王世年,崔毅,徐兆辉,高礼宁,李亚芬,侯新荣

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海交通大学动力机械与工程教育部重点实验室,上海 200240;3.中国北方发动机研究所(天津),天津 300406)

柴油机相对于汽油机来说,具有功率大、动力性能好且油耗低等优点,广泛应用于重型卡车、船舶以及发电机组等。但柴油机在长时间大负荷运行过程中,由于机械负荷、热负荷等原因,气缸套-活塞组、气门组等部件会出现较为严重的磨损,造成柴油机气缸密封性下降。发动机漏气会带来一系列不良后果,如功率下降、油耗增加、机油变质等,严重时甚至导致活塞膨胀卡死[1],且漏气会导致排放增加,污染大气环境。研究表明,通过气缸套-活塞环组进入曲轴箱的漏气量约占气缸总漏气量的95%以上[2],因此有必要对该漏气方式进行研究。活塞环按照用途分为气环和油环两种,气环的作用是与活塞一起密封气缸,防止燃气向下窜入曲轴箱,同时由于环与缸壁紧密接触,还可起到传热的作用。油环的主要功能是刮油以及布油,并起到辅助密封的作用。

气缸套-活塞环的漏气通道主要包含以下三部分:

1) 活塞环外圆面和气缸套之间的间隙。气环随着活塞一起装入气缸后,环受到压缩,靠自身的弹力紧贴壁面。正常情况下,通过该间隙的泄漏量很小,可忽略不计。

2) 活塞环侧隙以及背隙。由于气缸内的气体无法通过活塞环和气缸套的贴合面,便窜入侧隙和背隙。气环沿气缸轴向上受气体作用力、摩擦力以及惯性力的作用在环槽内上下运动时,侧隙以及背隙内的气体便可泄漏至曲轴箱。

3) 活塞环开口间隙。为了防止活塞环因过热发生膨胀卡死,开口间隙必不可少。但在实际过程中,开口间隙被分成了两部分,一部分由于和环槽接触被遮挡住,并不能发生气体泄漏,另一部分才是气体泄漏的主要途径之一。

目前,国内外多采用数值仿真作为研究活塞环密封性的主要手段。Liu等[3]对某直列6缸柴油机活塞环组漏气现象进行了分析,通过Matlab建立了燃气泄漏计算模型,并利用龙格-库塔法进行求解。Lyubarskyy等[4]建立了活塞组件的2维CFD模型,以此分析环间压力以及通过活塞环开口间隙的质量流量,同时该模型还可用于研究各种活塞环组设计参数对环摩擦以及润滑油流动的影响。Hernández-Comas等[5]研究了活塞环的间隙、质量以及扭转角度等参数对燃烧室密封性的影响,提出了一种考虑单缸柴油机几何特性、动态特性和工作特性的数学模型。Kang等[6]在实际发动机的基础上,利用线性回归分析得到了阻力矩与压缩压力之间的关系式,为缸内密封性检测提供了一种真实有效的新方法和新手段。Cristina等[7]以涡轮增压柴油机为例,利用环的运动方程以及环间气室的气体方程进行建模,在Ricardo RINGPAK求解器中进行求解。杨婕[8]建立了气缸套-活塞环间气体流动模型,研究了不同气室数量对漏气的影响。李秀春等[9]建立了气缸套-活塞环的弹流动压润滑模型,分析了活塞环表面形貌对缸内漏气以及摩擦功率的影响。乔文元等[10]由ANSYS得到了热变形下的气缸套和活塞的轮廓曲线,通过AVL Glide分析得到了漏气量随活塞环组结构参数的变化关系。程钧等[11]建立了气缸套-活塞环组的混合润滑模型,分析了气缸套、活塞环变形对漏气面积以及环间压力的影响。闫芳硕等[12]建立了活塞环组动力学模型,研究了运行过程中活塞环型线对漏气量、摩擦功率以及润滑油消耗的影响。翟振东等[13]利用简化的单环漏气模型,建立了等效漏气面积的监测模型,并通过试验验证了监测模型的稳定性。杨邵卿等[14]在GT-Power中搭建了漏气条件下的单缸机工作过程仿真模型,分析了漏气对柴油机性能的影响,并通过试验进行了验证。曹志义等[15]利用AMESim建立了单缸柴油机活塞漏气模型,分析了不同转速下的活塞漏气以及缸压的变化,并通过倒拖试验验证了模型的准确性。

在内燃机运行过程中,结构退化会引起热力过程的变化进而导致性能退化,反过来,热力学过程也会影响结构变化。气缸套-活塞环发生磨损时,缸内窜气量会增加,导致机油变质,润滑变差,从而加剧磨损。Meng等[16]通过结合颗粒效应和相关方程对漏气方程进行了改进,研究了活塞环组气流通道中颗粒对环摩擦学性能的影响,利用龙格-库塔法和快速傅里叶变换研究了颗粒对环漏气以及环间气体压力等的影响。孟祥慧等[17]研究了气缸套-活塞组件磨损导致的漏气间隙变化,分析发现,发动机的磨损等结构退化现象使发动机的性能大幅度下降。

目前,多数学者在分析发动机漏气的情况下,均作了以下两个假设[18-19]:1)忽略气体泄漏对燃烧室压力以及温度的影响;2)气室中的气体在变化过程中是等温的。由于该假设与实际情况不符,计算结果会存在一定的误差。本研究利用C语言编写了柴油机性能计算程序,设计并搭建了柴油机性能试验台架,对模型的准确性进行了验证。在性能模型的基础上建立了基于曲轴转角的瞬时漏气模型,考虑了气缸套-活塞环磨损导致的严重漏气对柴油机性能参数的影响,最后通过建立气缸套-活塞环磨损模型,对柴油机的大修期进行了预测。

1 计算模型及验证

1.1 性能模型及验证

1.1.1 性能建模相关理论

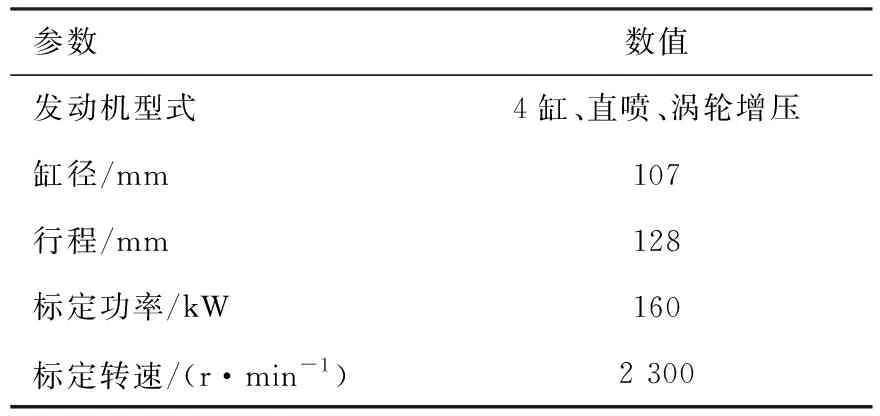

此次研究对象为某型4缸柴油机,其相关参数如表1所示。

表1 柴油机参数

为了简化计算,将废气涡轮增压柴油机划分成气缸、废气涡轮增压器、空气中间冷却器以及进排气管5个子系统。忽略工质在封闭过程中的气体泄漏;采用双Vibe曲线模拟实际的放热率;在稳定工况时,涡轮增压器须满足涡轮与压气机的功率平衡、转速相等以及流量平衡;引入中冷器冷却系数计算中冷后温度;采用容积法对进排气管进行建模。整个柴油机工作过程计算流程如图1所示。

图1 柴油机工作过程计算流程

为了方便计算,从压缩始点开始(上止点后26°),采用预报校正法求解常微分方程组,并将整个工作过程分为六个阶段:压缩过程、燃烧过程、膨胀过程、纯排气过程、扫气过程、纯进气过程。在不同阶段取不同的步长:扫气阶段Δφ=0.25°;燃烧阶段Δφ=0.50°;其他阶段Δφ=1°。

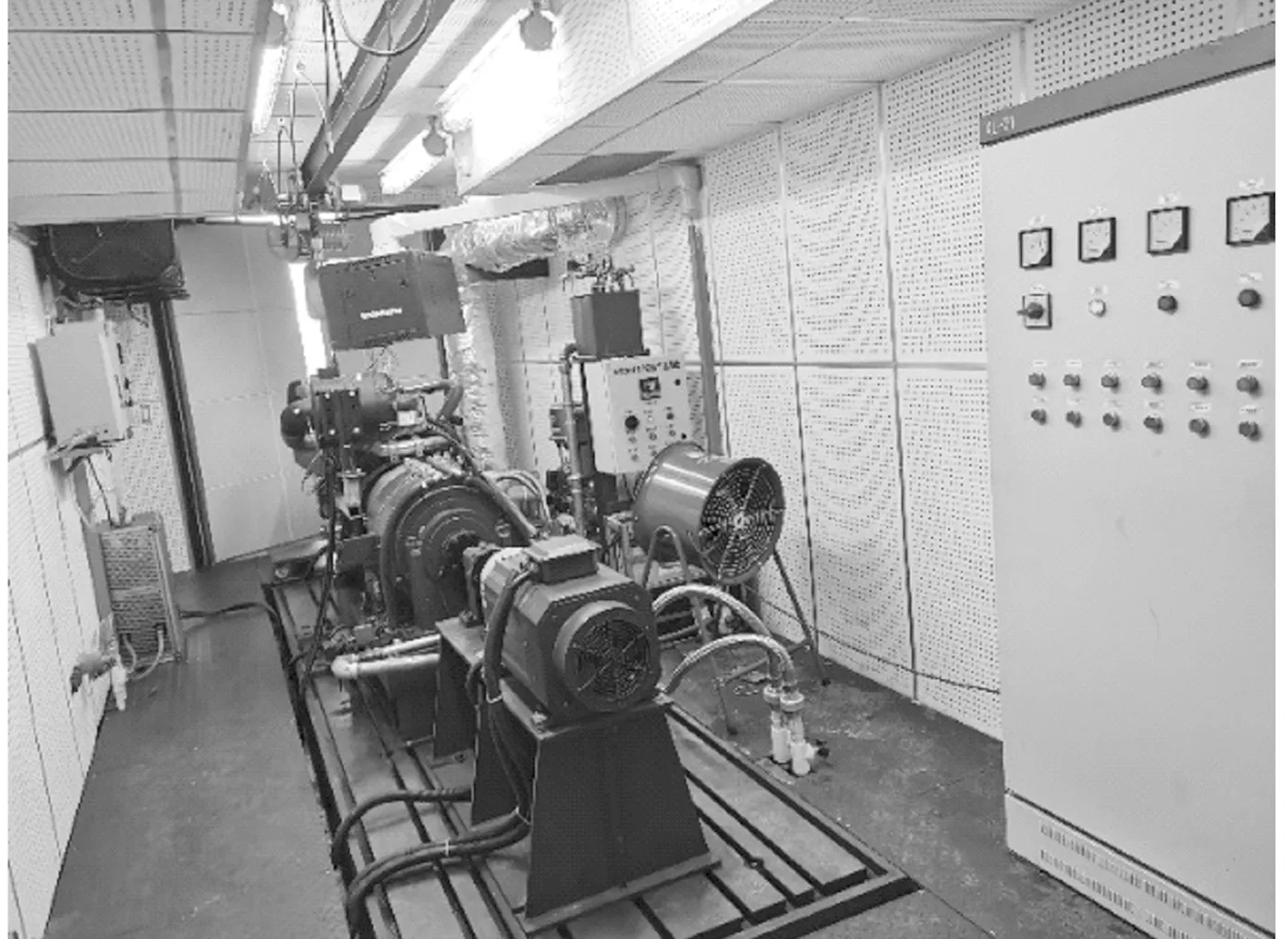

1.1.2 柴油机性能试验

为了验证性能模型的准确性,设计并搭建了柴油机性能试验台架(如图2所示)。试验台架主要由发动机、测功器、倒拖电机、水温控制系统、油温控制系统、油耗仪、数据采集箱、测控系统等组成。

图2 柴油机性能试验台架

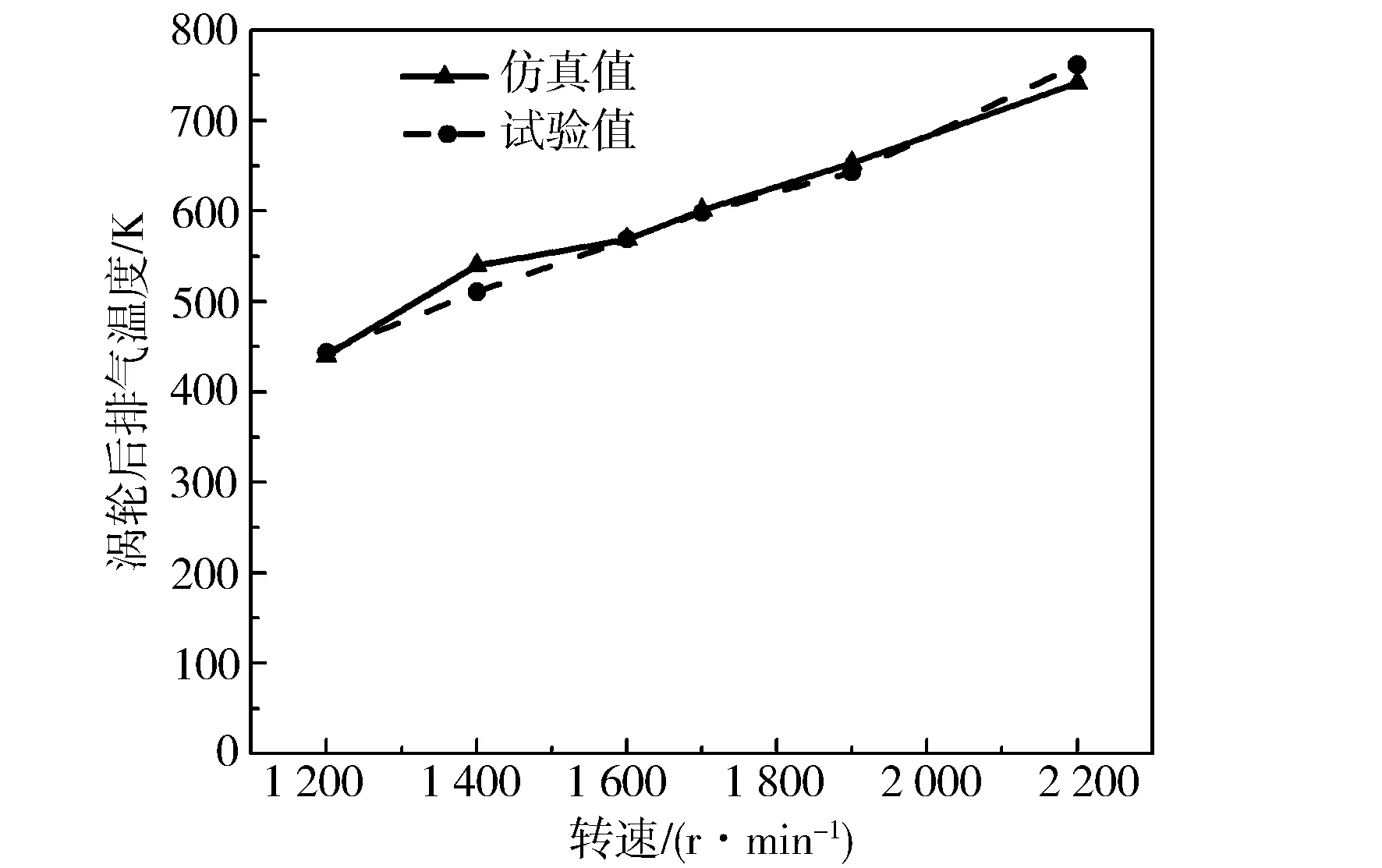

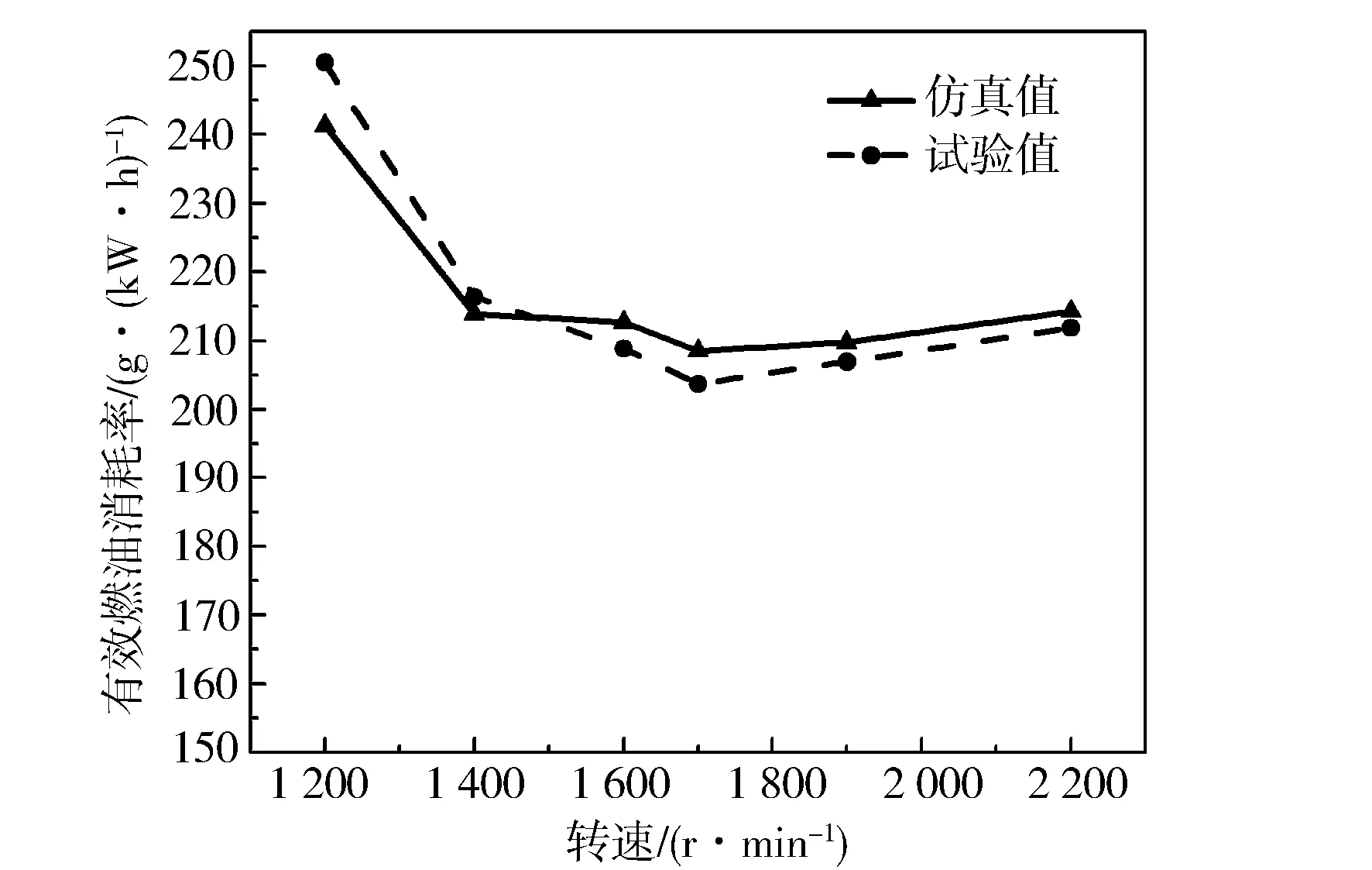

仿真数据与试验数据对比如图3至图5所示,其中增压压力、涡轮后排气温度和有效燃油消耗率的最大误差均不超过6%,由此可知所建立的性能仿真模型具有较高的准确度。

图4 涡轮后排气温度对比

图5 有效燃油消耗率对比

1.2 气缸漏气模型

1.2.1 漏气模型

在上一节提到,分析气缸子系统的工作过程时,假设气缸在封闭过程中无泄漏,而实际过程中,由于活塞环在槽内的上下窜动以及开口间隙的存在,漏气不可避免,因此有必要研究漏气对柴油机性能的影响。

由于实际的漏气过程比较复杂,故对漏气过程作以下假设:

1) 活塞环的开口间隙是气体泄漏的唯一通道,其他漏气通道折算成当量的开口间隙,将总的泄漏面积看作开口间隙处面积的2倍[20];

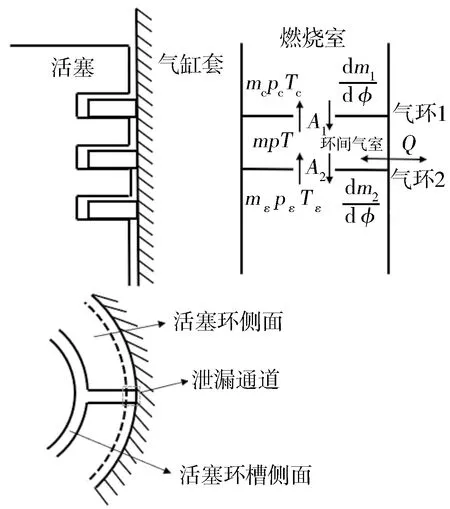

2) 油环不具有密封作用,因此两道气环一道油环系统可以简化成双环密封系统,如图6所示;

图6 双环密封系统示意

3) 气体经过小孔的流动是绝热的,通过小孔的流量可以用一维流动公式计算;

4) 曲轴箱压力等于大气压力。

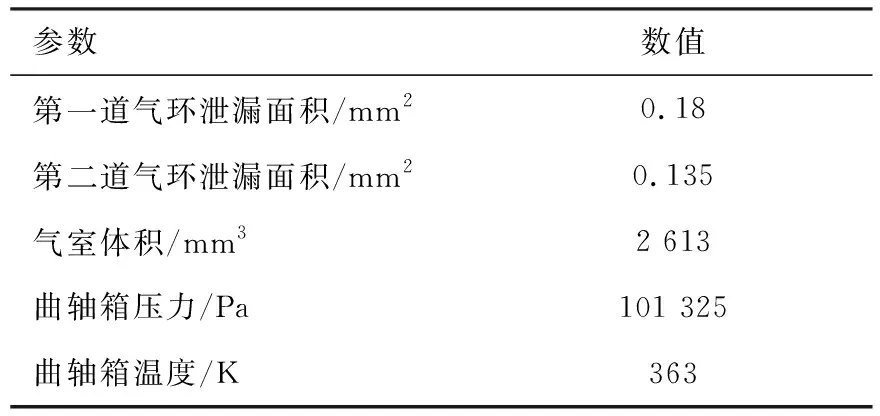

考虑漏气的影响时,只需在上述性能模型上增加一个活塞环环间气室子系统,由三维模型测量计算得到其漏气参数(如表2所示)。将气室作为一个容积,分析其质量m、压力p、温度T的变化。

表2 漏气参数

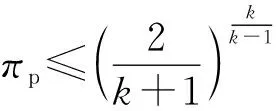

(1)

(2)

邓志明等[21]研究表明,在漏气分析中,气室温度变化对活塞漏气量影响较大。因此,本研究中考虑了活塞环间气体和气缸壁以及活塞之间的换热。根据瞬时平均传热系数和壁面的平均温度,可以计算出缸内工质对气缸周壁的散热率:

(3)

式中:n为曲轴转速;αg为瞬时平均传热系数;Ai为传热面积;T为活塞环间容积内工质的瞬时温度;Twi为传热壁面的平均温度;i=1,2,分别表示气缸壁和活塞。

工程应用中,传热系数αg计算多采用Woschni[22]在1965年提出的经验公式:

(4)

气室中的基本热力学方程如下:

1) 质量守恒方程

(5)

2) 能量守恒方程

(6)

式中:h1为从气缸流入气室的工质所携带的焓值;h为气室内工质的焓值。

1.2.2 考虑气缸套-活塞环磨损的漏气

在气缸套-活塞环磨损的情况下,气缸漏气量会增加,因此有必要研究气缸套-活塞环磨损对柴油机性能的影响。

前面提到,将所有漏气通道简化为活塞环开口间隙,因此,当考虑气缸套-活塞环磨损对漏气的影响时,需研究磨损对开口间隙的影响,即计算考虑磨损下的当量泄漏面积。为简便计算,作以下假设:

1) 活塞环由于自身弹力以及背隙内气体力的作用,与气缸套紧密接触,且环在工作时呈现圆形;

2) 气缸套和活塞环的径向磨损是均匀的。

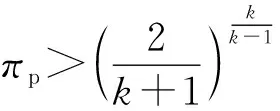

下面分析气缸套-活塞环磨损对开口间隙的影响,由于开口间隙很小,泄漏处流通截面可看作矩形,如图7所示。

图7 磨损前后开口间隙的变化示意

磨损前开口间隙处泄漏面积为

(7)

式中:D为气缸套直径;DR为活塞环压紧(无开口间隙)时外圆面直径;DP为活塞外圆直径。

气缸套-活塞环磨损后开口间隙处泄漏面积为

(8)

式中:WC和WR分别为气缸套和活塞环径向磨损量。

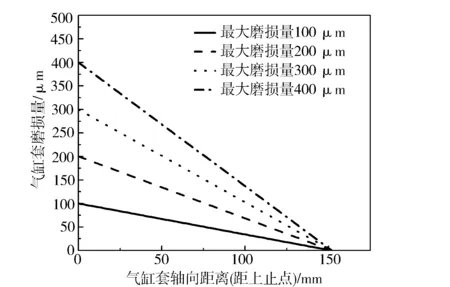

一般地,在活塞位于上止点处,第一道环所对应位置的气缸套磨损量最大[23],取气缸套最大磨损量为100 μm、200 μm、300 μm、400 μm进行计算,其磨损量随气缸套轴向距离的分布如图8所示。由于活塞环外表面磨损与气缸套磨损处于同一数量级[24],且第二道环磨损量约为第一道环的50%[25],故取如表3所示的4组活塞环径向磨损量进行计算。

图8 气缸套磨损分布

表3 4组不同的活塞环磨损量

1.3 磨损模型及验证

1.3.1 气缸套-活塞环磨损模型

在上述模型的基础上,对本研究中柴油机的缸套-活塞环进行了磨损数值计算,并设计了可靠性耐久试验对仿真结果进行验证。以气缸套的平均磨损作为大修标准,对柴油机大修期进行了预测。

1953年,J. F. Archard[26]提出了著名的Archard磨损模型,其表达式如下:

(9)

式中:V为磨损体积;F为载荷(正压力);H为磨损表面的硬度;S为滑动距离。

在分析中,假定气缸套在同一截面上的径向磨损深度相同,并采用平均磨损深度来衡量气缸套的磨损程度。

1.3.2 可靠性耐久试验

为验证仿真数据的可靠性,在柴油机性能试验台架上进行了325 h可靠性耐久试验。试验结束后将柴油机进行拆解,并对气缸套直径进行了测量。由于活塞环在拆卸过程中容易变形,其磨损量不易测量,故本次试验只测量了气缸套的磨损情况。主要测量设备为三坐标测量仪(ZEISS PRISMO ULTRA)。

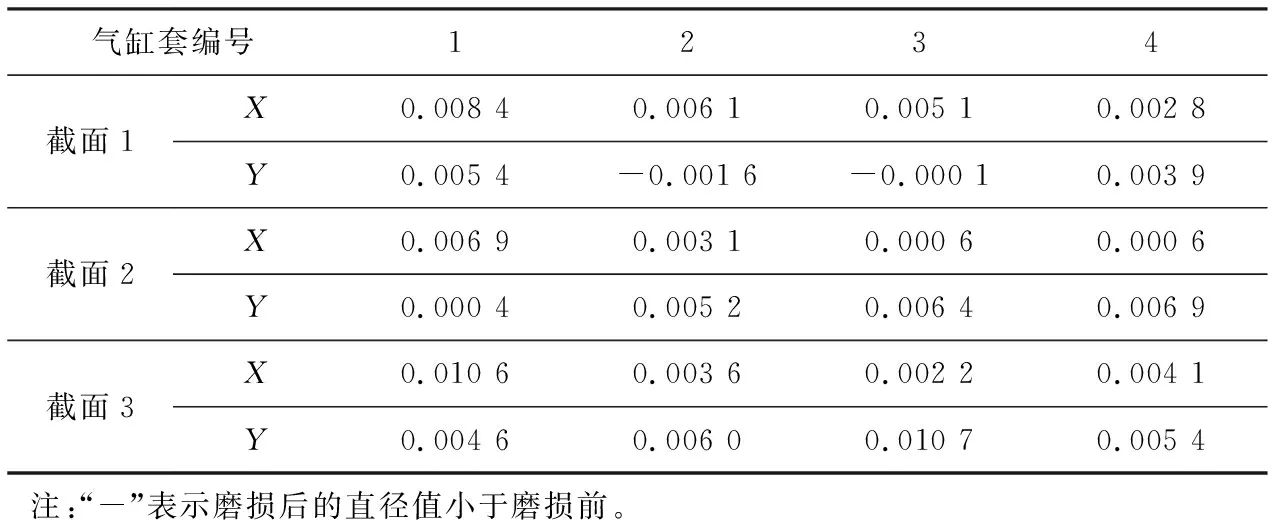

在可靠性试验前后分别在推力面(X)和垂直于推力面(Y)两个方向,沿气缸轴线方向上、中、下3个位置进行了测量,测量位置如图9所示。试验后缸径减去试验前缸径,可得对应点的磨损情况(见表4)。

图9 气缸套直径测量位置

表4 气缸套径向磨损深度 mm

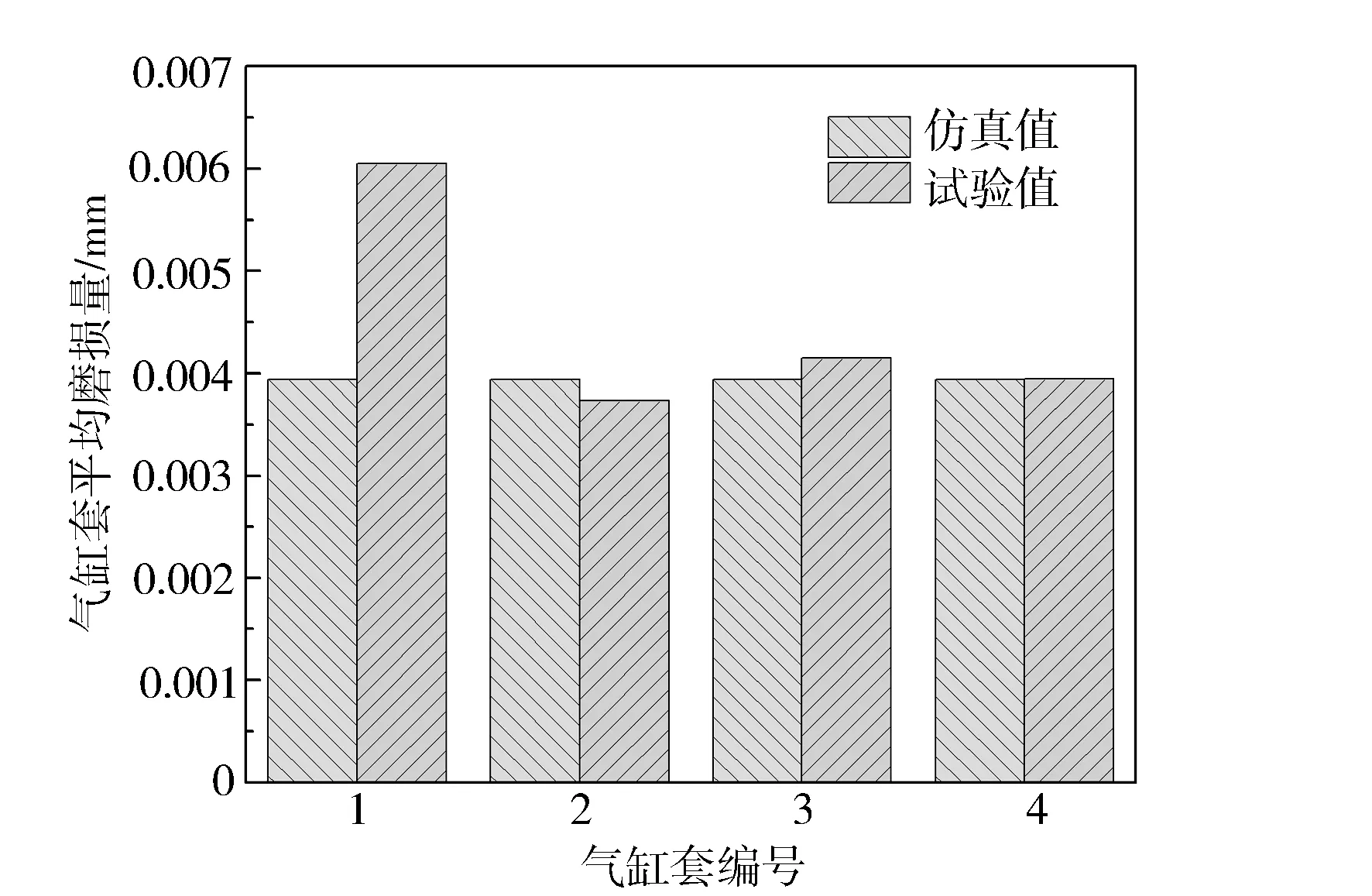

由图10可知,不同气缸套由于工作环境不同,平均磨损深度会有一定的差异。由于冷却水是从第一缸气缸套外侧的水道流入,第一缸的冷却强度要大于其他缸,在冷起动条件下,第一缸升温更慢,油膜不易建立,因此磨损也大于其他缸。由式(9)可知:

图10 气缸套平均磨损深度对比

(10)

2 结果分析

2.1 漏气结果分析

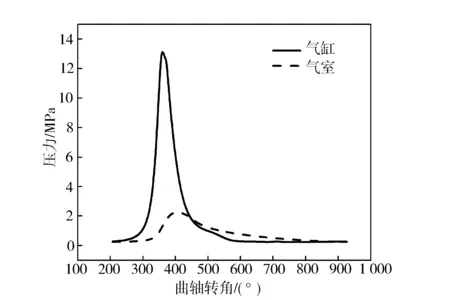

利用性能模型和漏气模型对气缸以及环间气室内的参数进行了计算分析。图11示出气缸和环间气室内压力随曲轴转角的变化情况。

图11 气缸与环间气室内压力

从图11中可以看出,缸内最高燃烧压力出现在压缩上止点附近,而气室内的最大压力出现在压缩上止点后45° 附近,这是由于开口间隙对气体的节流作用导致气室内的压力波峰相对滞后,且峰值相对较低,仅为缸内最大燃烧压力的17.15%。

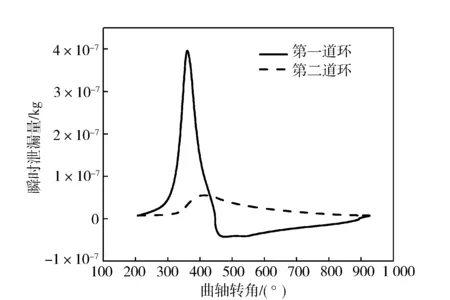

由图11知,在压缩上止点后86°到进气上止点后173°之间,气室压力大于缸内压力,由一维流动公式可知,此时气体发生倒流,即从气室流入气缸,流量为负值,如图12所示。因假设曲轴箱内压力恒为标准大气压,气室内压力始终大于曲轴箱内压力,通过第二环的瞬时流量恒为正。由于假设油环不具备密封作用,第二道环与曲轴箱直接相通,因此由气室通过第二道气环泄漏的流量为发动机最终的漏气量。对比图11和图12可知,气室内压力越高,瞬时泄漏量越大,最大泄漏量出现在气室峰值压力附近,且瞬时泄漏量曲线与气室内压力曲线形状类似。

图12 单缸瞬时泄漏量

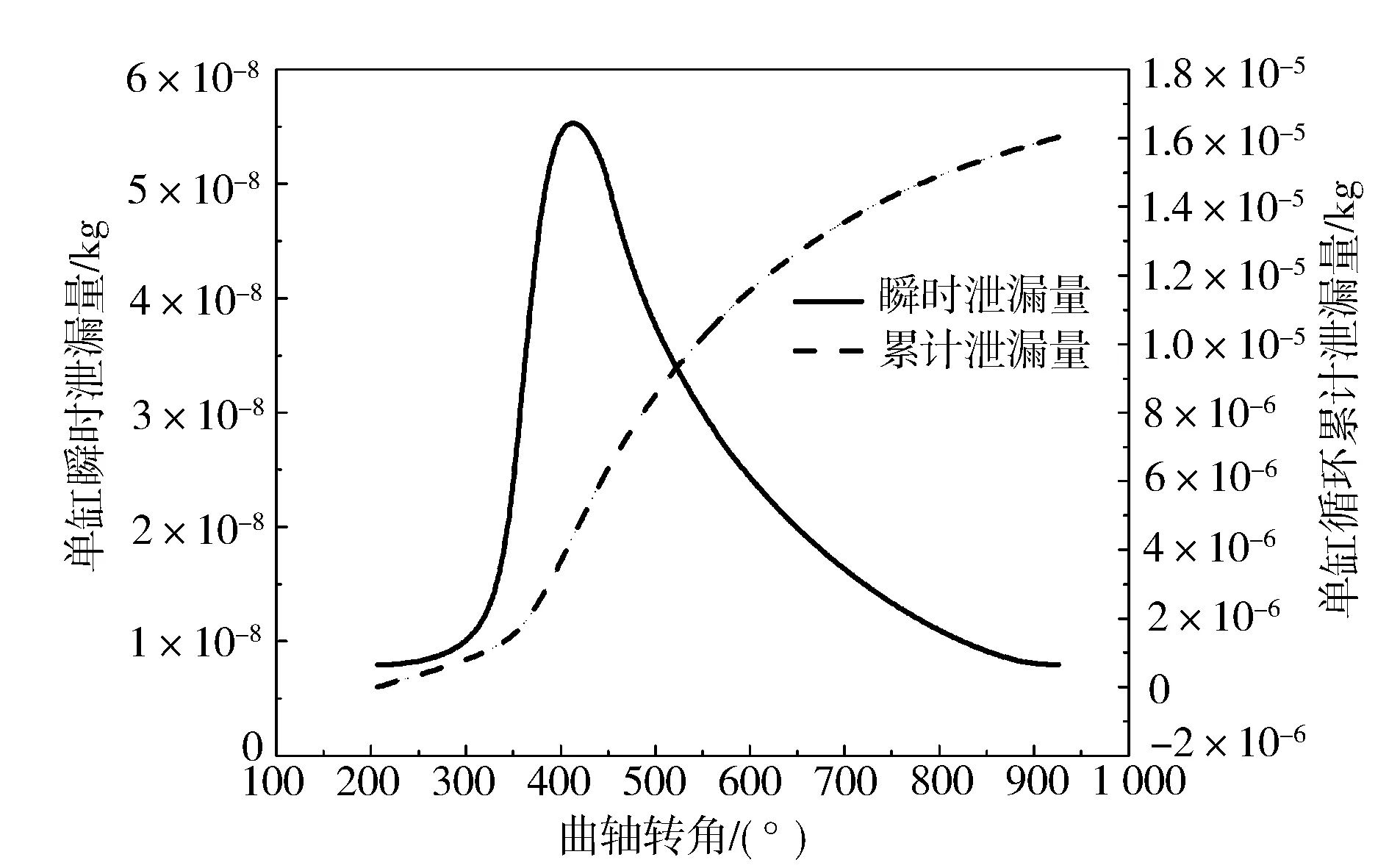

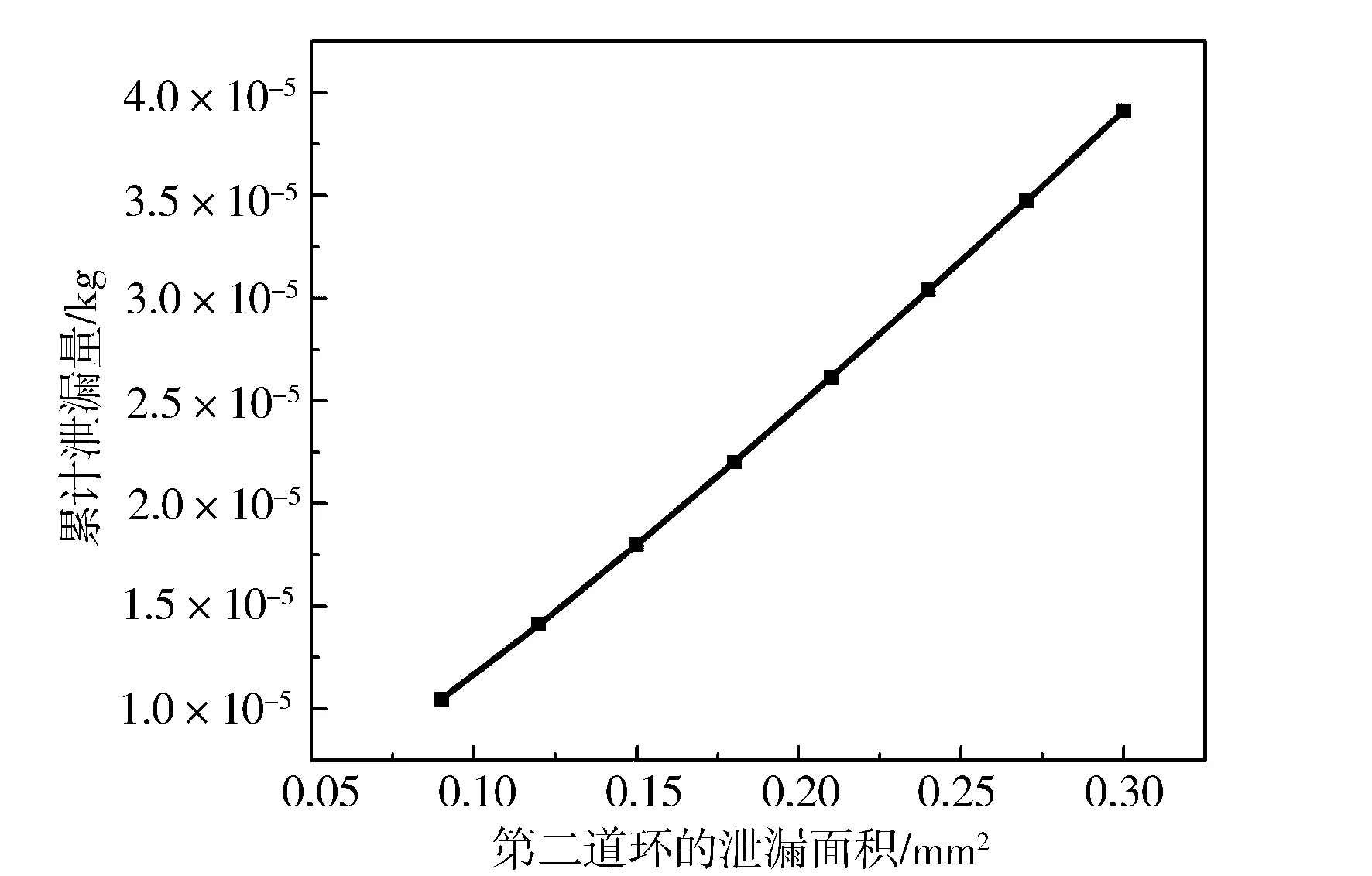

由图13和图14知,单缸一个循环内的累计泄漏量为1.6×10-5kg,且累计泄漏量随第二道气环的泄漏面积增加呈现线性增加。由计算知,未考虑漏气前,有效功率为138.19 kW,考虑漏气后,有效功率为137.04 kW,下降0.83%,同时有效燃油消耗率增加0.81%。

图13 泄漏量随曲轴转角的变化

图14 累计泄漏量随泄漏面积的变化

2.2 磨损影响下的性能衰退规律

在不同程度的气缸套-活塞环磨损情况下,对柴油机的气缸漏气进行了研究。单缸循环累计泄漏量随磨损的变化关系如图15所示。

图15 单缸循环累计泄漏量随磨损的变化

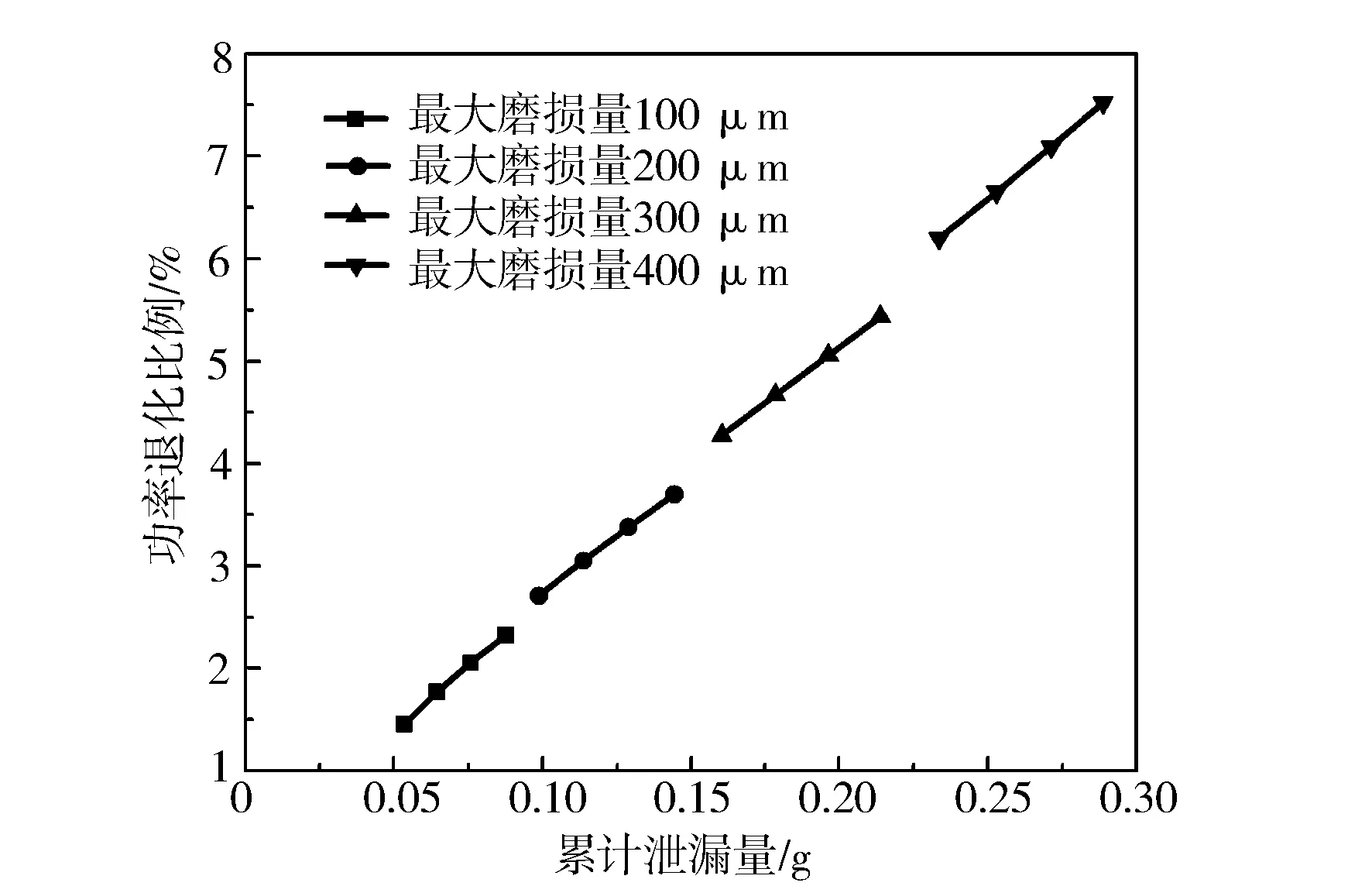

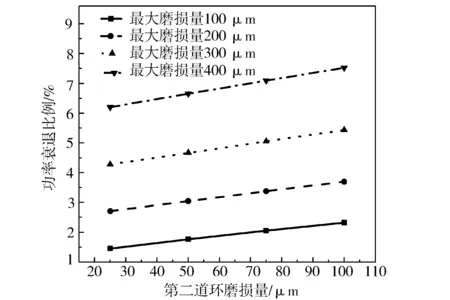

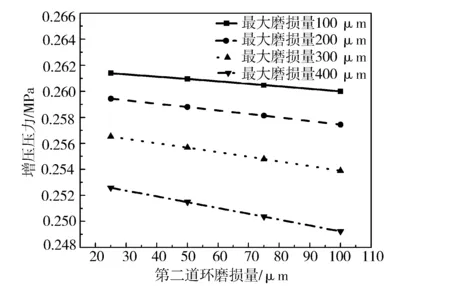

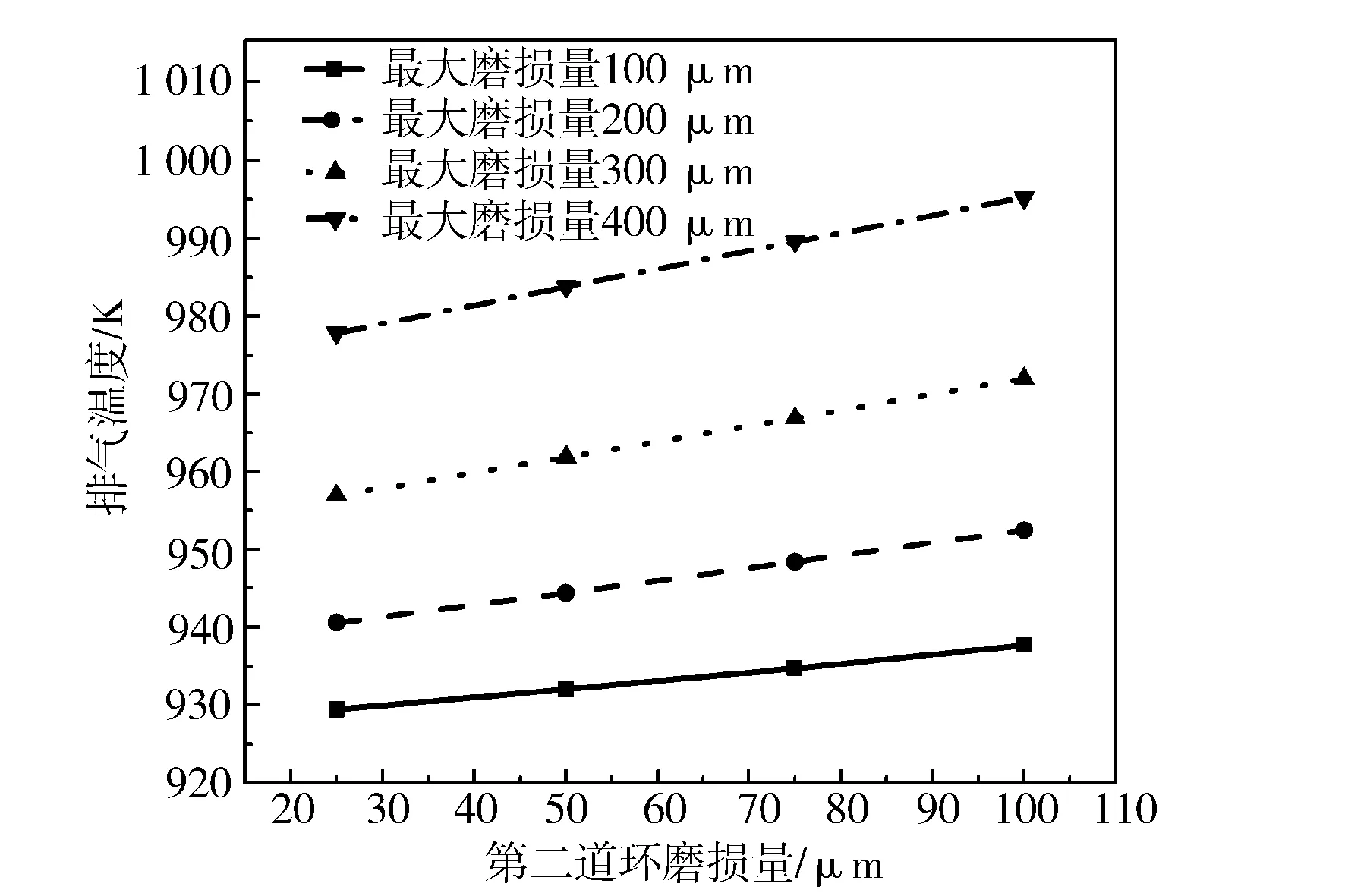

由式(8)知,气缸套磨损一定时,泄漏面积是活塞环磨损量的线性函数。上节提到,泄漏量随第二环泄漏面积增加而线性增加,因此,在气缸套最大磨损量一定时,随着活塞环磨损量的增加,单缸累计泄漏量呈现线性增加。气体泄漏时,不仅带走的质量和能量对柴油机性能有影响,同时,漏气还会导致发动机压缩压力下降,造成滞燃期增加。从图16可知,若忽略漏气对燃烧过程的影响,随着累计泄漏量的增加,发动机的有效功率呈现线性下降。综合上述分析可知,气缸套磨损量分布一定时,随着活塞环磨损量的增大,有效功率呈现线性衰退,如图17所示。在气缸套最大磨损400 μm,顶环磨损200 μm时,功率衰退7.52%。其他性能参数随磨损的变化具有类似的趋势:有效燃油消耗率随磨损量的增加而增加,如图18所示;增压压力随磨损量的增加而降低,如图19所示;排气温度随磨损量的增加而增加,如图20所示。

图16 功率衰退随累计泄漏量的变化

图17 功率衰退和磨损的关系

图18 有效燃油消耗率随磨损的变化

图19 增压压力随磨损的变化

图20 排气温度随磨损的变化

2.3 大修期预测

大修期是指对柴油机进行两次全面检修之间的运行间隔时间,通常由气缸套的磨损来确定[27]。将有效燃油消耗率增加5%作为柴油机大修的标准时,从上面的分析可知,在气缸套最大磨损300 μm,第一环磨损150 μm时,燃油消耗率增加5.11%,已经需要对该柴油机进行大修,此时,气缸套的平均磨损量为150 μm。由气缸套-活塞环磨损预测模型可计算出该柴油机在标定工况下运行12 360 h后,其气缸套平均磨损量可达150 μm,即该柴油机在标定工况下的大修期约为12 360 h。

3 结论

a) 不考虑气缸套-活塞环磨损的影响,气室内的峰值压力约为气缸最高燃烧压力的17.15%,且由于开口间隙的节流作用,气室内压力波峰位置相对滞后,为压缩上止点后45°左右;

b) 有效功率随着气缸套-活塞环磨损量的增加而降低,有效燃油消耗率随着气缸套-活塞环磨损量的增加而增加,在气缸套最大磨损400 μm,第一环磨损200 μm时,功率衰退7.52%,在标定工况下,有效燃油消耗率增加7.73%;

c) 不考虑磨损导致的气体压力下降对缸壁侧压力的影响时,所研究柴油机在标定工况下的大修期约为12 360 h。