高效混动专用发动机技术研究

满兴家,梁源飞,叶年业,李露露,肖茹洁

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

2022年,新能源汽车销售实现了爆发式增长,其中一季度新能源乘用车同比增长114%,纯电动汽车和插电混合动力汽车销量分别占79%和21%,但插电混合动力汽车销量同比增长1.7倍,显著快于纯电动汽车的增长速度[1]。按照国家的《节能与新能源汽车技术路线图2.0》规划[2],到2035年传统能源乘用车新车(不含新能源汽车)平均燃油消耗量达到4.0 L/100 km(WLTC,全球轻型车测试循环),并且全部为混合动力汽车,届时新能源汽车和节能汽车依然各占一半。混合动力已成为汽车行业实现节能减排的主要技术之一[3]。

国内混合动力系统技术已取得了突破性进展,如比亚迪的DM-i系统、长城柠檬混动系统、吉利雷神混动系统等都在动力性和燃油效率上取得了显著的提升,为混合动力汽车销量打开了上升的空间。混合动力系统关键部件之一是高热效率的混动专用发动机,当前高效混动专用发动机通常采用的技术路线是米勒循环(或阿特金森循环)+冷却EGR(废气再循环)技术,该技术组合能够使发动机的最大热效率达到43%左右,更高热效率的发动机则需要采用稀燃技术,稀燃技术尚未实现产业化[4-5]。

本研究针对高效混动专用发动机研发过程中遇到的问题进行分析。研究对象为一款增压发动机,其采用米勒循环和冷却EGR技术,但热效率未到达设定的目标。本研究通过对试验结果进行分析,并结合热力学仿真模型进行研究,提出了提高热效率的改进措施。该分析方法也适用于更高热效率发动机的研发。

1 发动机基本参数

本研究基于一款涡轮增压进气道喷油奥托循环发动机进行升级改造,改造为高效混动专用发动机。该发动机采用米勒循环技术和冷却EGR技术,由于是基于已有平台,且该发动机为气道喷射增压发动机,因此最大热效率目标设定为40%,其中不使用EGR时热效率目标设定为38%,最大扭矩目标为220 N·m,标定功率目标为95 kW。发动机的基本参数见表1。

表1 发动机基本参数

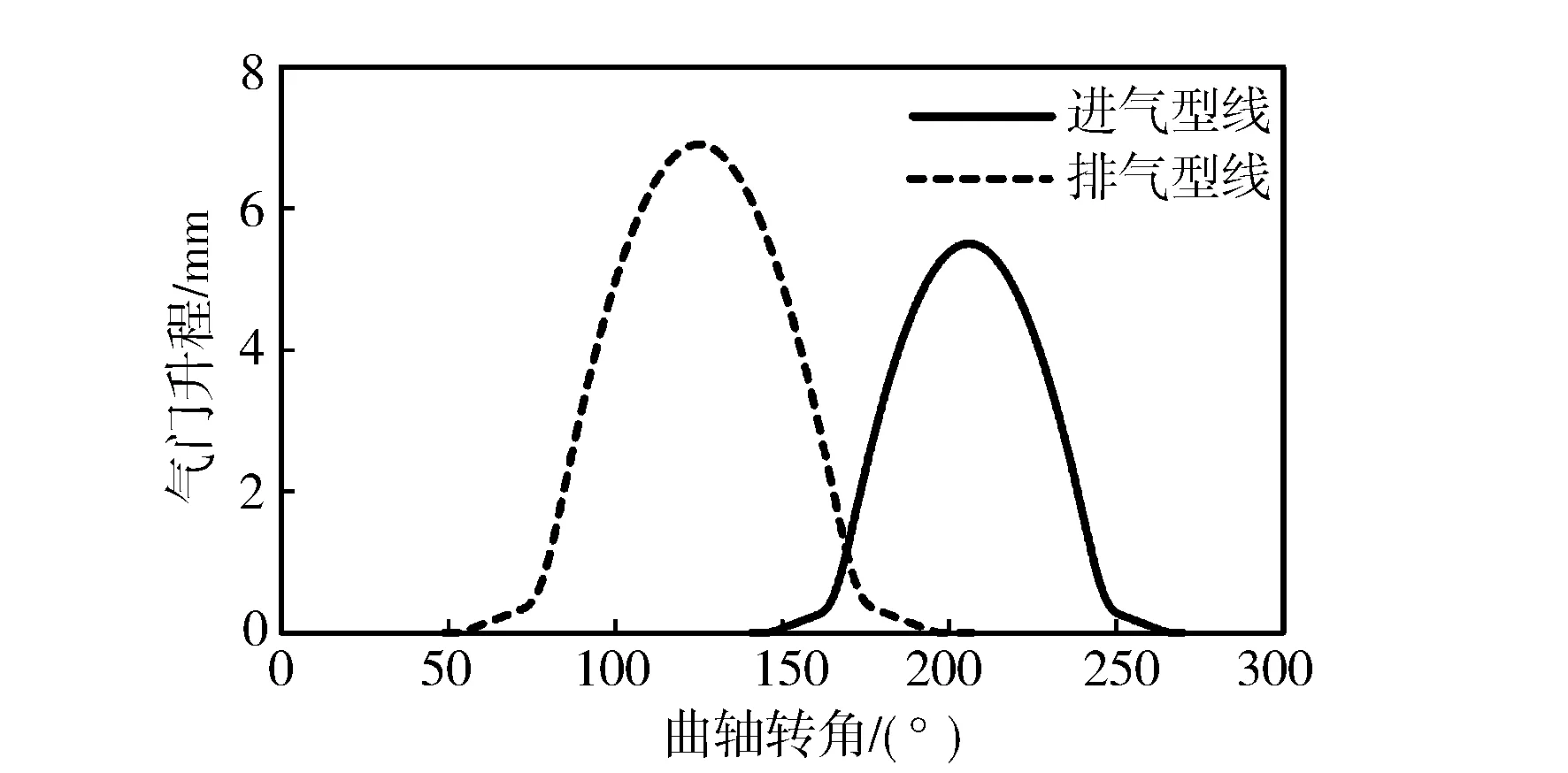

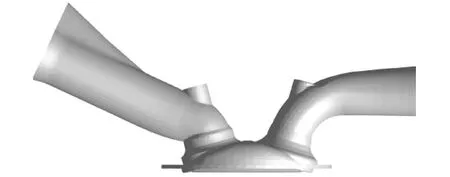

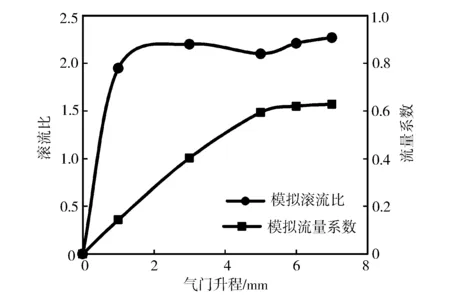

该发动机采用了米勒循环技术,进气型线跨度150°(1 mm升程),最大升程5.5 mm,排气型线跨度180°(1 mm升程),最大升程6.9 mm,进气型线和排气型线见图1。该发动机燃烧系统采用高滚流切向进气道,采用Masking技术提高低进气升程的滚流强度[6],燃烧系统见图2。进气道的流量系数和滚流比见图3,由图可见,进气门最大升程时的流量系数为0.63,滚流比为2.2,而优秀发动机流量系数为0.40~0.65,滚流比为2~3,进气道满足设计要求。

图1 进气型线和排气型线

图2 燃烧系统

图3 进气道流量系数和滚流比

2 米勒循环试验结果分析及模型标定

建造了该发动机的样机(见图4)并进行了性能开发试验,主要试验设备包括AVL indicom2015燃烧分析仪、DynoSpirit电力测功机、AVL7351 CST燃油消耗仪、Horiba mexa-one-D1-EGR排放分析仪。详细的台架试验设备和试验方法参见文献[7]。

图4 试验样机

按照样机参数及试验结果建立热力学模型(见图5)。由于热力学模型不受试验资源和样件制造的限制,并且能够提供较全面的结果,因此采用热力学模型能够更加自由地进行各种假设及方案探索,对于问题分析及方案的评估具有独特的优势。

图5 热力学模型示意

为了更加清楚地了解米勒循环和冷却EGR的效果,首先进行了冷却EGR率为0情况下的测试,在获得了米勒循环的万有特性后,再将EGR率调整到最优值,评估EGR的效果,EGR的试验结果将在后文阐述。

2.1 最低燃油消耗率工况

试验结果显示,最低燃油消耗率工况为3 200 r/min,1 MPa,最低燃油消耗率为230 g/(kW·h);汽油低热值为42.5 kJ/kg,因此最大有效热效率为36.8%,未达到米勒循环设定的热效率目标38%。

按试验数据标定3 200 r/min不同负荷下的热力学模型,模型中的参数,比如进气门相位、CA50(50%放热量对应的曲轴转角)、CA10-90(10%~90%放热量经过的曲轴转角)等,按试验数据设置,因此,本研究中的进气门相位、CA50等既是试验值也是模型设定值。

图6示出3 200 r/min,不同负荷下的燃油消耗率试验值和模拟值以及进气门关闭时刻IVC(1 mm)。由图可见:热力学模拟的燃油消耗率与试验结果一致(两条曲线重合),随着制动平均有效压力(pME)的增加,燃油消耗率先下降,在pME为1 MPa时,燃油消耗率最低,pME继续增加,燃油消耗率随pME增加而增加。奥托循环的进气门关闭时刻(IVC)通常在下止点(540°)后,而采用米勒循环技术后,IVC出现在下止点前,最低燃油消耗率工况IVC为482°,即下止点前58°关闭进气门,对应的有效压缩比为9.2。

图6 米勒循环最低燃油消耗率及进气门关闭时刻

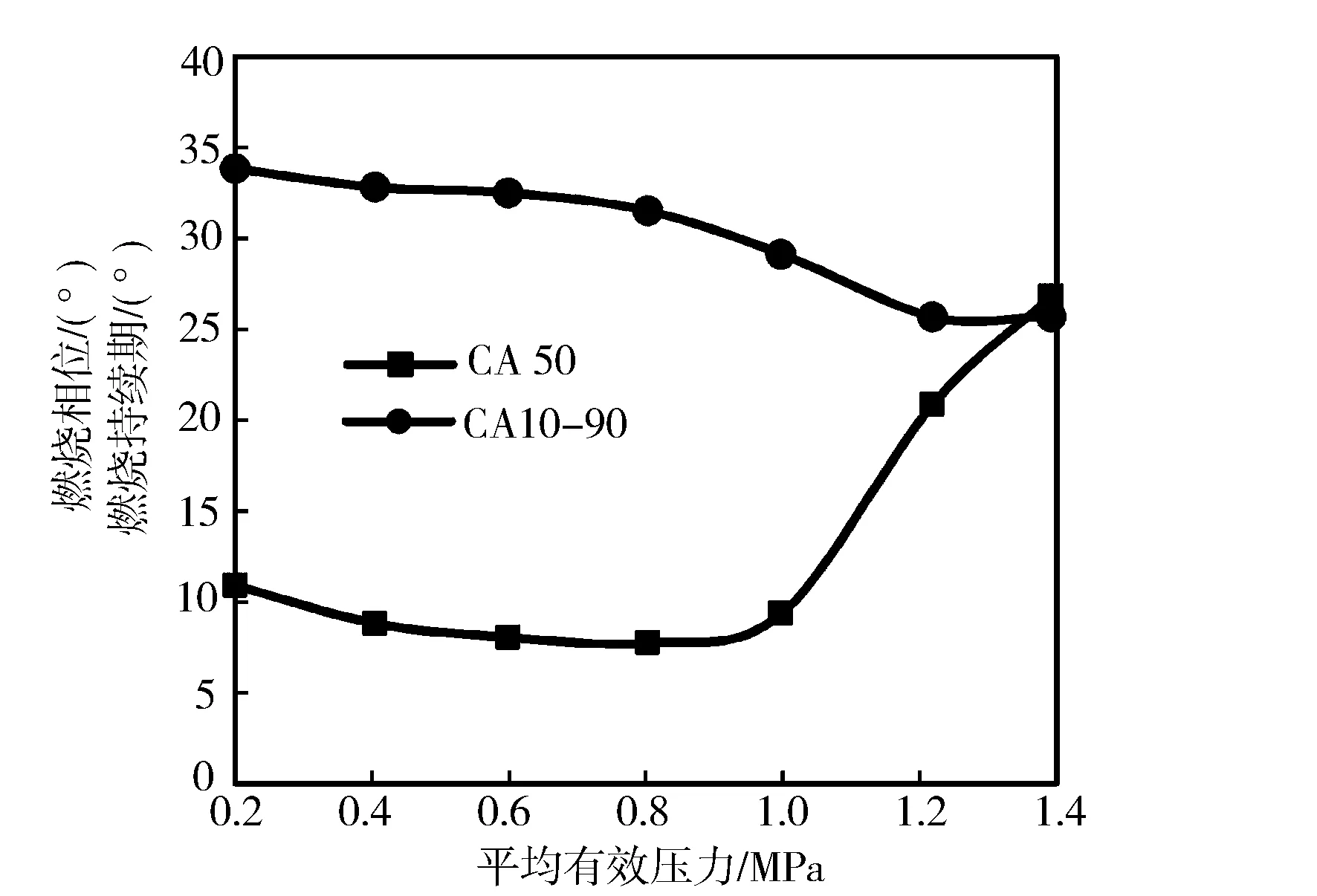

图7示出3 200 r/min,不同负荷下的CA50和CA10-90。由图可见:最低燃油消耗率工况的CA50为9.3°,燃烧相位处于最优水平(6°~10°);当pME大于1 MPa时,CA50快速增大,对应的燃油消耗率显著上升。从CA50的变化趋势看,压缩比为11是与当前燃烧系统匹配的,压缩比小于11不利于达到最大热效率目标,而压缩比大于11时,最低燃油消耗率工况的CA50将脱离最优燃烧相位区间,压缩比对最大热效率的提升作用不能充分发挥出来,且压缩比对外特性爆震的影响会限制发动机的最大扭矩。3 200 r/min不同负荷下的CA10-90平均值为30.2°,优秀发动机的CA10-90应处于18°~22°,可见该样机的燃烧持续期明显偏长,燃烧偏慢,需要进一步提高燃烧速率。

图7 3 200 r/min转速下的 CA50和CA10-90

2.2 外特性工况

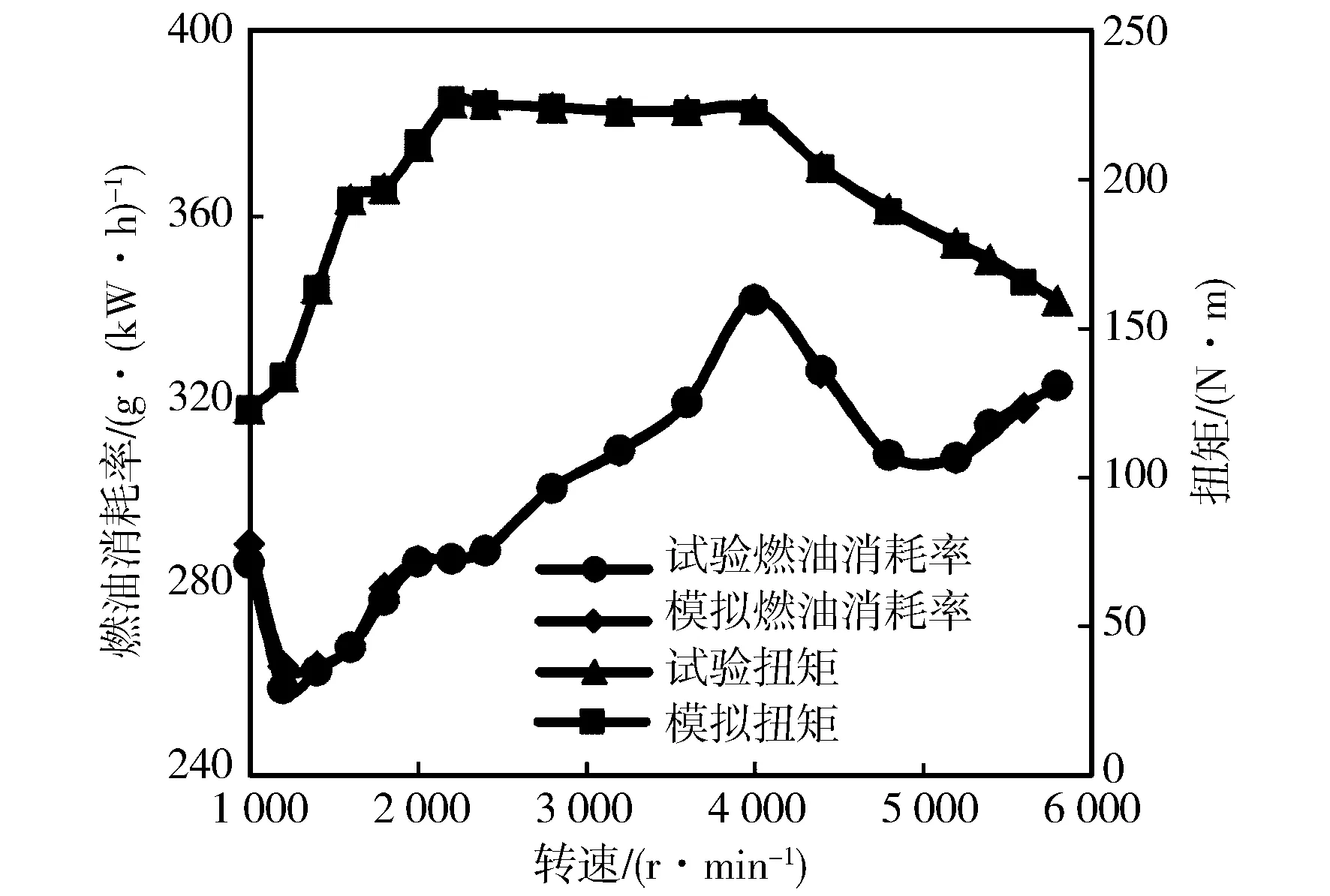

图8示出外特性扭矩和燃油消耗率。由图8可见,试验的扭矩和燃油消耗率值与热力学模型模拟值吻合较好,扭矩的最大误差为1%,燃油消耗率最大误差为1.8%,均小于3%的要求,因此认为热力学模型能够用于下一步的研究。试验结果表明,该样机的最大扭矩为225 N·m,标定功率为98 kW,可见外特性性能稍微超过了目标值。

图8 外特性扭矩和燃油消耗率

图9示出外特性工况的CA50和CA10-90。由图9可见:CA50最大值为37.5°,比较滞后,考虑到效率和燃烧稳定性,CA50最大值应控制在32°以内;3 000 r/min以下转速的CA50平均值为33.7°,显著滞后,优秀发动机CA50应控制在25°以内;3 000 r/min以上转速的CA50平均值为23.7°,显著滞后,优秀发动机CA50应控制在15°以内;由于爆震的影响,该样机外特性工况的CA50值显著偏离优秀发动机水平,整体比优秀发动机滞后8.7°。外特性工况的CA10-90平均值为21.5°,处于合理范围。

图9 外特性工况的CA50和CA10-90

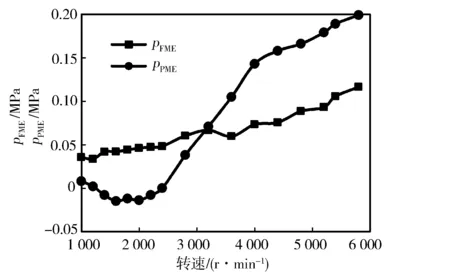

图10示出外特性工况的摩擦损失平均有效压力(pFME)和泵气损失平均有效压力(pPME)。pFME=pI-pME,其中pI为指示平均有效压力,是通过燃烧分析仪测量缸内压力曲线并对缸内压力曲线积分得到,pME是使用电力测功机测量发动机的扭矩后换算得到。该样机的pFME在5 800 r/min时为0.117 MPa,测量值稍微偏小,通常为0.12~0.14 MPa之间,原因可能是使用了火花塞集成式缸内压力传感器测量缸内压力,导致pI不够准确。pPME在2 000 r/min附近是做正功的,这是由于增压压力的作用;5 800 r/min时pPME为0.2 MPa,优秀发动机的pFME在0.15~0.17 MPa之间。

图10 外特性工况的pFME和pPME

综合上述分析可知:1)该样机热效率未达到设计目标;2)该样机部分负荷燃烧持续期显著偏大,比优秀发动机大10°;3)该样机外特性工况的CA50显著滞后,比优秀发动机滞后8.7°;4)该样机泵气损失pPME偏大约0.04 MPa。由此可见,该样机的燃烧速率较慢,抗爆震性能差,必须显著提高燃烧性能,缩短燃烧持续期,提高抗爆震水平,才能达到发动机的设计目标。下文将阐述基于上述分析和标定好的热力学模型,以及基于一些假设,对发动机存在的问题进行研究,预测可得的收益。

3 米勒循环模型的应用研究

3.1 等容度-燃烧相位优化

应用米勒循环部分负荷热力学模型,将CA10-90减小10°, CA10-90平均值由30.2°变为20.2°,达到优秀发动机的水平,热力学模型其他设置保持不变,计算燃烧持续期对燃油消耗率的影响(见图11)。由图11可见,最低燃油消耗率由原来的230 g/(kW·h)降低到227.5 g/(kW·h),降低了2.5 g/(kW·h),对应的热效率为37.2%。部分负荷工况燃油消耗率平均降低2.6 g/(kW·h)。

图11 CA10-90调整前后负荷特性燃油消耗率结果对比

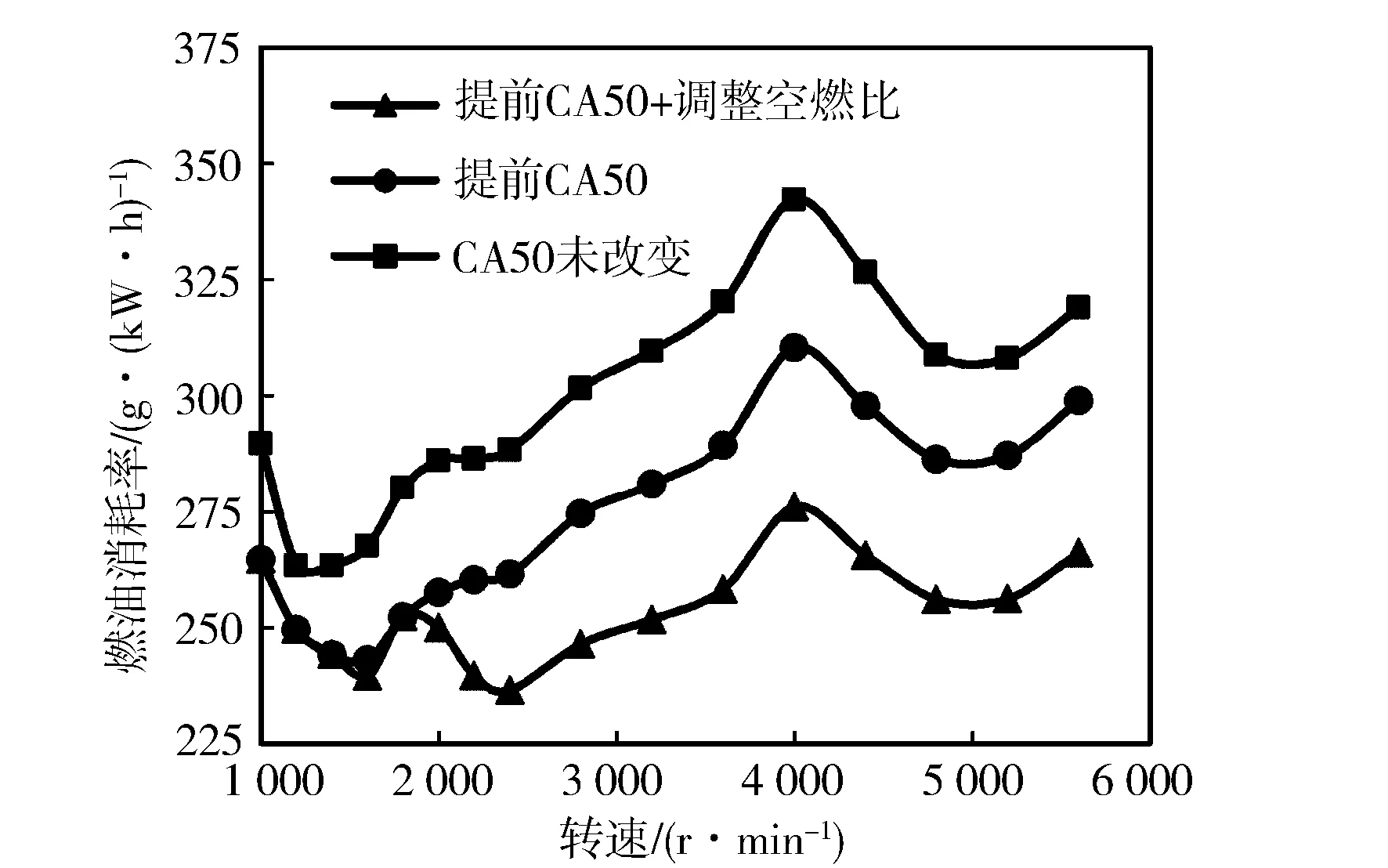

应用米勒循环外特性热力学模型,将CA50提前8.7°,CA50平均值由29°变为20.3°,达到优秀发动机水平,热力学模型其他设置保持不变,计算燃烧相位对性能的影响。由于燃烧相位提前,涡轮前温度降低,涡轮前温度限值依然为930 ℃,所以混合气浓度可以变稀,燃油消耗率将进一步降低(见图12)。将CA50提前8.7°,外特性平均燃油消耗率由297.5 g/(kW·h)降低到272.4 g/(kW·h),降低了25.2 g/(kW·h)。进一步调整AFR(空燃比)使混合气变稀后,平均燃油消耗率降低到253.3 g/(kW·h),降低了19.1 g/(kW·h)。因此,若能够将外特性CA50提前8.7°,外特性平均燃油消耗率将下降44.2 g/(kW·h),降幅为14.9%。

图12 CA50调整前后外特性燃油消耗率对比

3.2 泵气损失-进气歧管压力优化

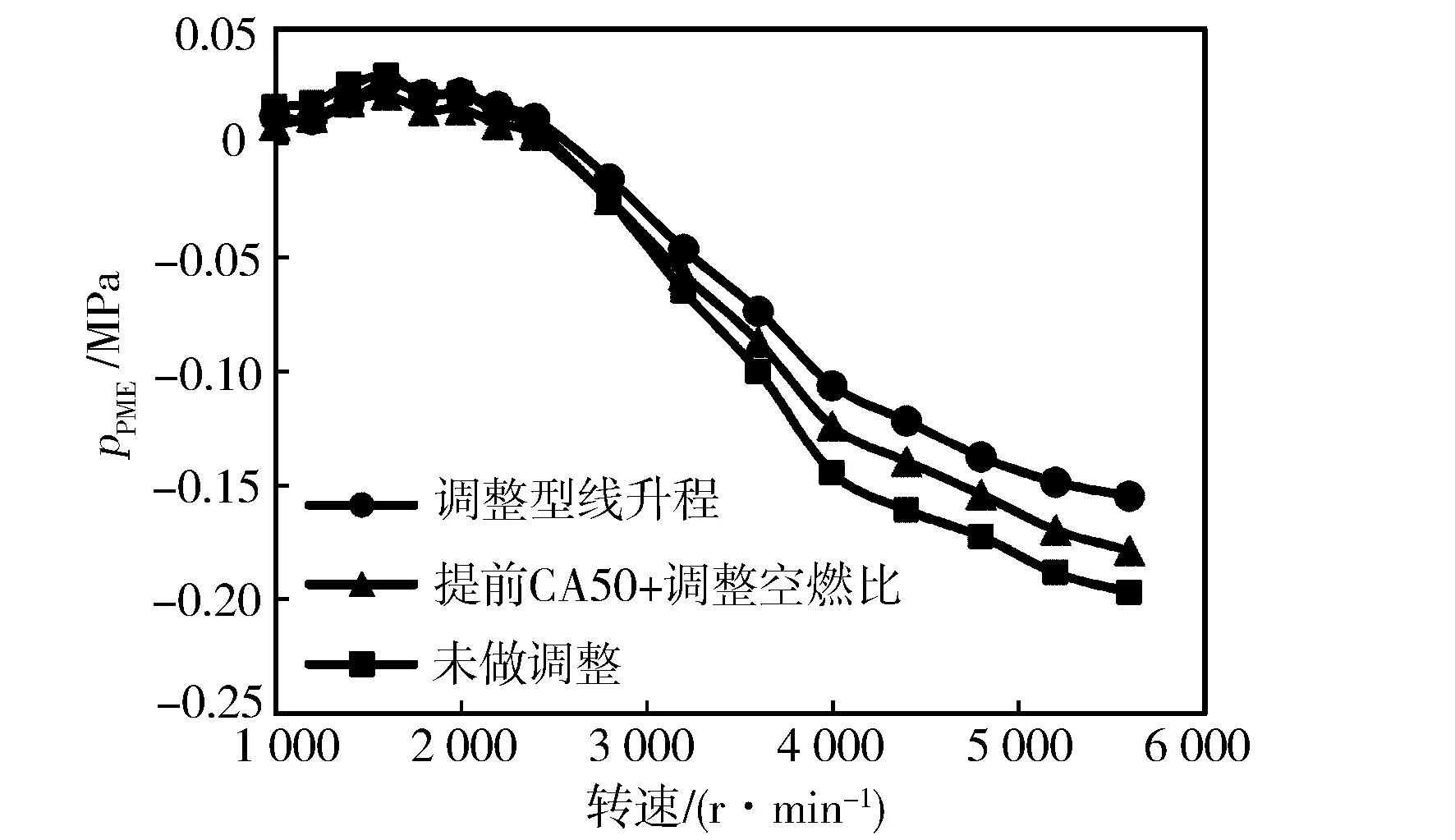

应用米勒循环外特性热力学模型,在上述CA50和空燃比调整基础上,进一步将进气型线升程由5.5 mm提高到7.8 mm,进气型线跨度保持不变,排气升程型线由6.9 mm提高到9.2 mm,排气型线跨度保持不变。泵气损失模拟结果见图13。泵气损失偏大的主要原因如下:一方面是气体利用率低,产生同样的功率需要更多的混合气,导致更大的泵气损失;另一方面是进/排气型线升程低导致较大的节流损失。提高进排气升程能够有效提高缸内气流强度,进而提高燃烧速率[8],这也是采用型线调整措施的原因。

图13 型线调整前后泵气损失对比

图14示出外特性工况进气歧管压力对比。由图14可见:提前CA50后,做功能力增强,需要的进气量减小,进气歧管的压力显著降低;调整进/排气型线升程后,在中高转速工况,进气歧管压力进一步降低,但降幅较小。

图14 型线调整前后进气歧管压力对比

3.3 压缩比-最大热效率提升

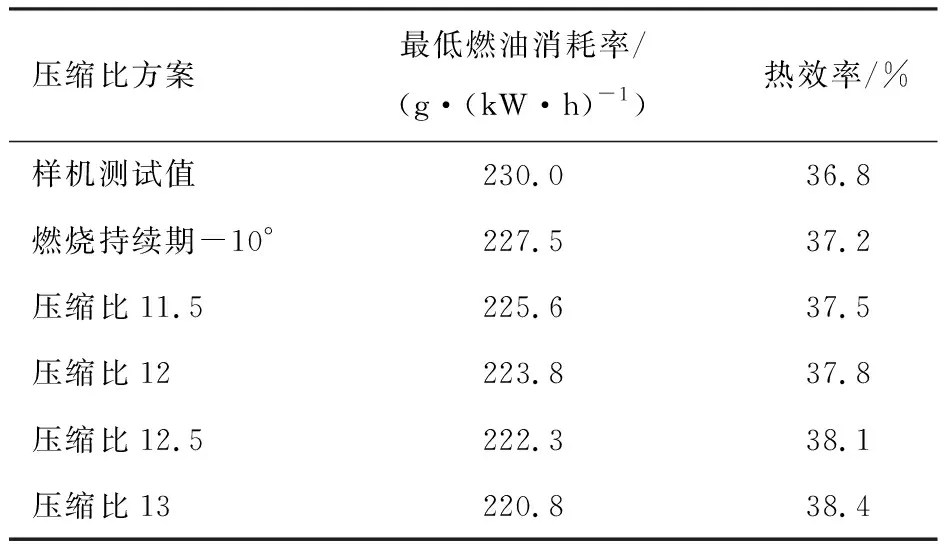

应用部分负荷热力学模型,在燃烧持续期减小10°的基础上,按0.5步长逐步提高压缩比,并假设在最低燃油消耗率工况(3 200 r/min,1 MPa),燃烧相位CA50依然为9.3°,模拟的不同压缩比下的燃油消耗率见表2。在不使用冷却EGR时,目标热效率要达到38%,需要使用12.5以上的压缩比。

表2 不同压缩比下的最低燃油消耗率及热效率

4 冷却EGR试验结果及模型研究

冷却EGR取气位置为三元催化器和GPF后,废气经过EGR冷却器后,引入增压器入口前,并使用了EGR混合阀来提高EGR率,EGR率定义如下:

4.1 冷却EGR试验结果

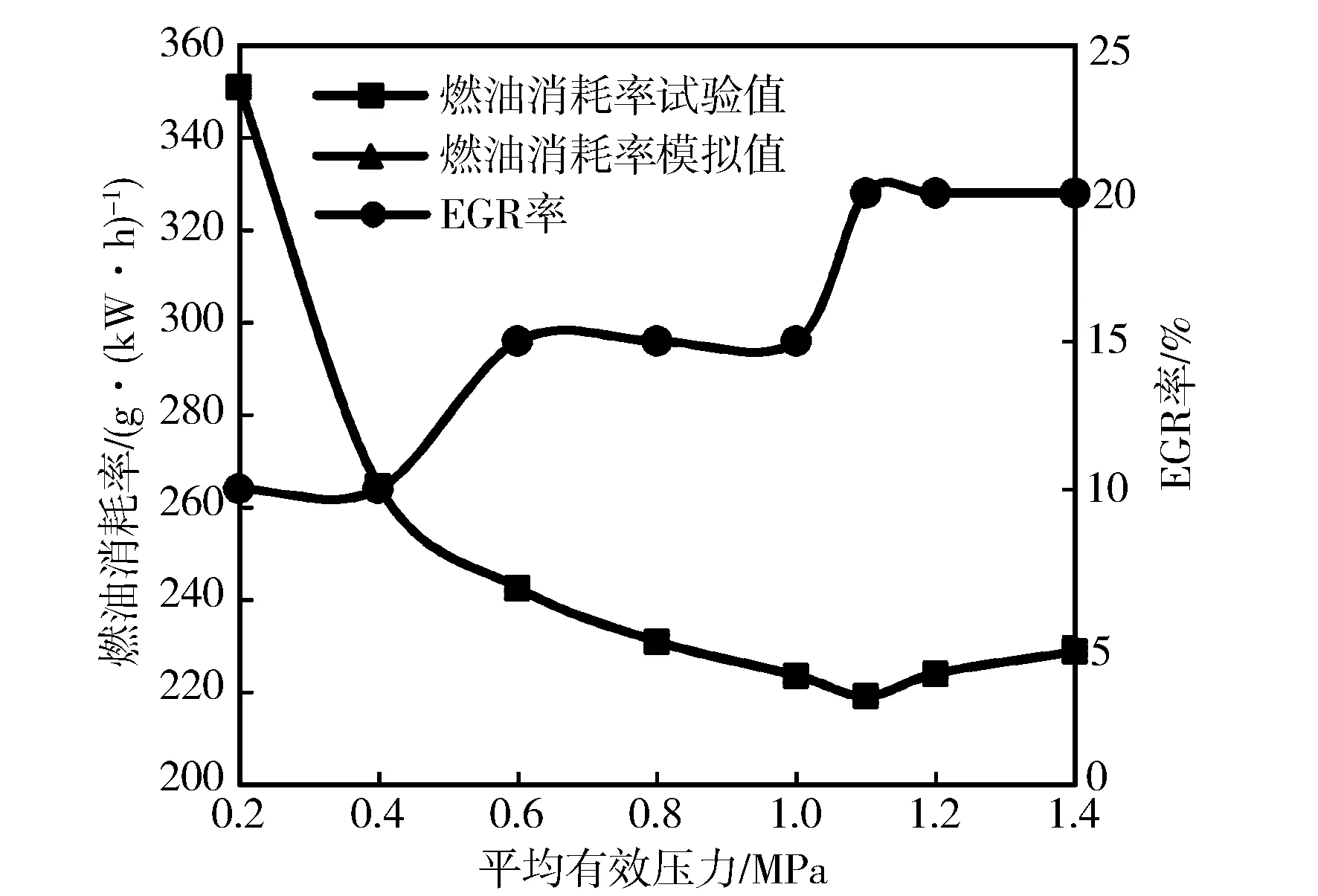

增加冷却EGR后,万有特性的最低燃油消耗率工况由上述的3 200 r/min,1 MPa变为2 400 r/min,1.1 MPa,最低燃油消耗率为219 g/(kW·h),对应热效率为38.7%。转速2 400 r/min,不同负荷下的燃油消耗率及EGR率见图15。由图15可见,随着负荷增加,最佳EGR率增加,最大外部EGR率为20%,模拟燃油消耗率和试验燃油消耗率一致(曲线重合)。

图15 部分负荷燃油消耗率及EGR率

图16 示出2 400 r/min,不同负荷下的CA50和CA10-90。由此可见,增加EGR后,最低燃油消耗率工况点CA50为8.4°,位于最优燃烧相位区间,CA10-90为32°,显著超过了18°~22°的区间。由此可知,使用冷却EGR会增加燃烧持续期,较长的燃烧持续期不仅降低了燃烧定容度,还限制了EGR率的提高,不能充分发挥EGR的降燃油消耗率效果,因此,冷却EGR需要与快速燃烧技术匹配使用。

图16 部分负荷工况CA50和CA10-90

4.2 冷却EGR模型研究

应用冷却EGR部分负荷热力学模型,将CA10-90减小为原来的60%,CA10-90平均值将由35.3°变为21.2°,达到优秀发动机的水平,热力学模型其他设置保持不变,计算燃烧持续期对燃油消耗率的影响,结果见表3。燃烧持续期缩短为原来的60%,最低燃油消耗率由219 g/(kW·h)降低到215.5 g/(kW·h)。假设在最低燃油消耗率工况采用12的压缩比时,CA10-90和CA50均处于最优发动机水平,将压缩比改为12,最低燃油消耗率进一步降低到211.9 g/(kW·h)。假设燃烧系统改善后EGR容忍率提高,因此将最大EGR率提高到25%,此时最低燃油消耗率为210.4 g/(kW·h)。

表3 使用冷却EGR的最低燃油消耗率及热效率

5 优化方案仿真结果

由于发动机采用了米勒循环和冷却EGR技术,而且米勒循环型线升程较低,导致燃烧速率较慢,燃烧持续期较长,抗爆震性能差,需要匹配更高滚流和湍流的进气系统来克服米勒循环和冷却EGR技术带来的燃烧速率降低的不利影响[9]。通过试验数据分析和热力学模型仿真分析,确定的优化方案如下:

1) 快速的燃烧系统(保证最低燃油消耗率工况的燃烧相位CA50位于8°~10°,燃烧持续期CA10-90处于18°~22°)。

2) 压缩比由11提高到12。

3) 进气型线升程由5.5 mm提高到7.8 mm,进气型线跨度保持不变,排气型线升程由6.9 mm提高到9.2 mm,排气型线跨度保持不变。

5.1 部分负荷燃油消耗率

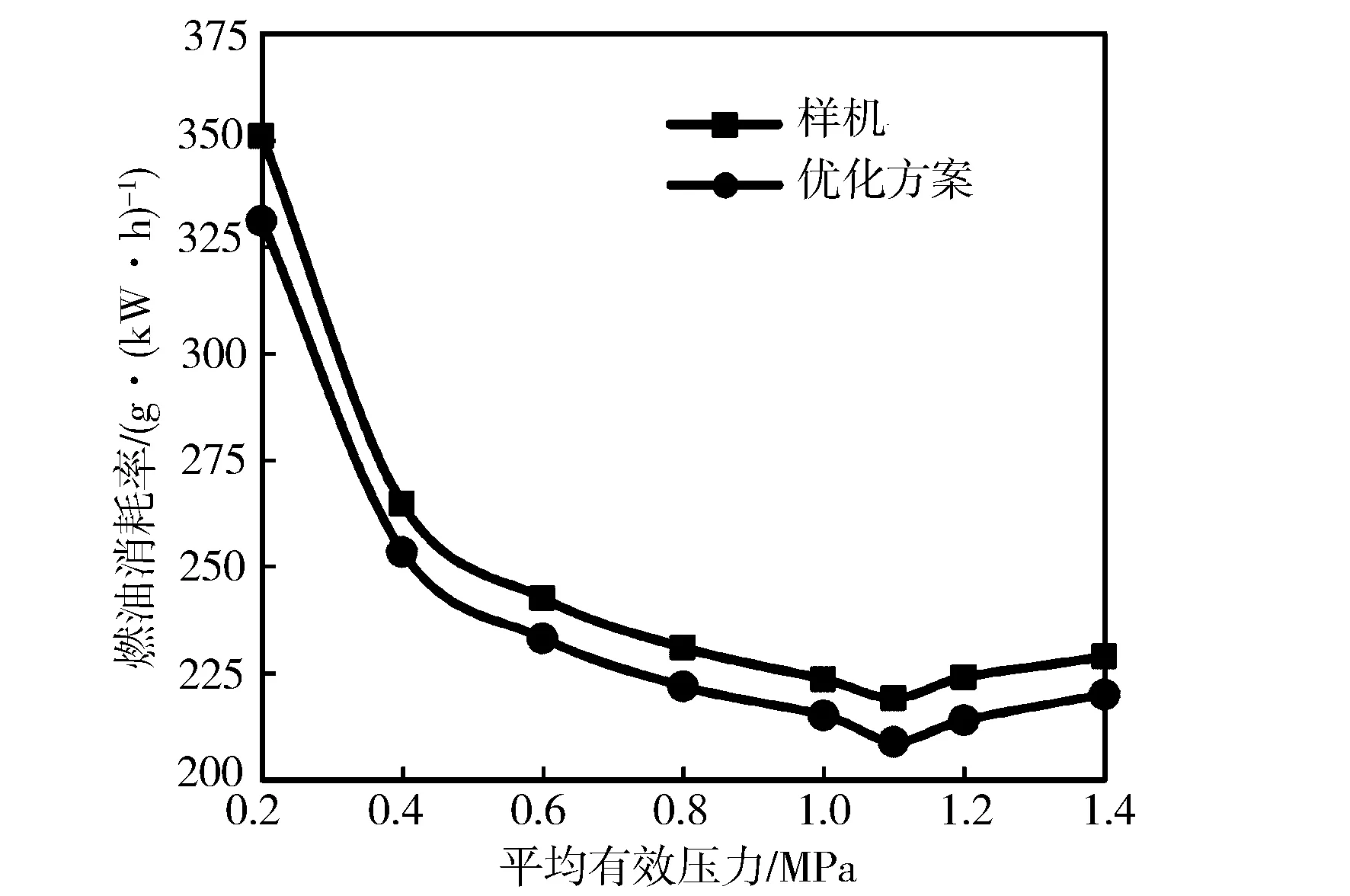

图17 示出上述优化方案与样机的燃油消耗率结果对比。由图17可见,优化方案的燃油消耗率比样机整体降低了,2 400 r/min不同负荷平均燃油消耗率由248.1 g/(kW·h)降低到237.2 g/(kW·h),平均降幅为4.4%;优化方案的最低燃油消耗率为209 g/(kW·h),对应热效率为40.5%,超过了设计目标。

图17 优化方案与样机的燃油消耗率对比

5.2 外特性

考虑到优化方案提高了压缩比,外特性的爆震会是一个挑战,需要推迟点火来克服,否则需要降低外特性性能来应对爆震,因此快速的燃烧系统是外特性是否能够达到目标的关键。由于爆震比较复杂,仅通过热力学模型中的Kinetics-Fit爆震模型[10]对爆震进行简单的研究,在保证外特性目标达成的基础上,对比了优化方案和样机的爆震指数(见图18)。由图18可见: 1 200 r/min外特性扭矩不能达到样机扭矩值,主要是由于CA50提前了,废气中的能量减小,增压压力降低导致扭矩下降;认为样机已经得到合理的标定,刚好处于爆震可以接受的水平,因此热力学模型爆震指数等于1(爆震指数大于1则认为发生爆震);在同样的扭矩下,优化方案爆震指数平均值为1.4,实际的爆震性能将在试验中研究。

图18 外特性扭矩和爆震指数对比

行业中主要通过进气道设计获得高滚流比,进而获得高湍动能,以提高燃烧速率及抗爆震性能。该样机进气道的设计是满足要求的,由于采用米勒循环会降低滚流强度,采用冷却EGR会降低燃烧速率,所以认为高效混动专用发动机采用米勒循环+冷却EGR的技术路线应配合快速燃烧系统。

6 结论

a) 高效混动发动机的燃烧持续期及相位对油耗影响显著;燃烧持续期缩短,CA50靠近最优相位,油耗较优;原机燃烧持续期偏大10°,导致最低油耗偏大2.5 g/(kW·h);外特性CA50滞后8.7°,导致外特性油耗偏高44.2 g/(kW·h);

b) 增加进气升程的高度能够降低进气歧管压力,稍微降低泵气损失,但其主要目的是提高缸内气流强度;原机的进气升程低导致缸内气流强度不足,进而影响了燃烧性能;

c) 高压缩比是实现高热效率的主要措施之一,压缩比每提高1,热效率提高约0.6个百分点;设计时需要根据发动机热效率目标选择合适的压缩比;

d) 冷却EGR技术需要与之匹配的燃烧系统和压缩比,才能取得较好的油耗效果;原机采用冷却EGR后,最高热效率为38.7%;通过优化燃烧系统、增加进排气升程和提高压缩比等措施,最高热效率可达到40.5%。