活塞双射流入口内冷油腔振荡换热特性研究

袁哲,景国玺,孙秀秀,曾小春,王功成,武一民

(1.河北工业大学机械工程学院,天津 300400;2.天津市新能源汽车动力传动与安全技术重点实验室,天津 300400;3.江铃汽车股份有限公司产品研发总院,江西 南昌 330001)

随着对发动机排放以及功率密度要求的不断提升,活塞承受的高热负荷问题越来越突出,内冷油腔振荡冷却逐渐成为大功率活塞冷却的主流方式[1-2]。冷却机油射入活塞头部的内冷油腔,在油腔内随着活塞往复运动不断地振荡冲击油腔壁面,使壁面强制对流换热,最后从油腔出口流出,带走活塞热量。

国内外学者为研究内冷油腔振荡换热性能做了很多工作。文均等[3]分析了内冷油腔位置对活塞热负荷的影响。Deng等[4]采用多目标优化方法研究了内冷油腔截面形状对活塞冷却的影响。Thiel等[5]对开设不同几何形状内冷油腔的活塞搭配不同喷射方式进行测温试验,结果表明通过合适的内冷油腔几何形状和喷射方式,可以显著降低活塞温度。丁宁等[6]对比内冷油腔冷却、活塞内腔冷却和自然对流冷却对活塞温度场的影响,研究表明内冷油腔冷却活塞温度最低。

针对内冷油腔的研究工作大多是基于单射流入口的内冷油腔,但是随着活塞热负荷的不断增大,单射流入口的油腔不能满足日益增长的活塞散热要求。为提高油腔换热能力,通常改变油腔形状,采用异形油腔提高油腔换热能力。异形内冷油腔的工艺复杂、成本高昂,大多还停留在概念设计阶段或者用于特种用途发动机[4-5]。为满足车用发动机活塞内冷油腔提升冷却效果的需求,本研究设计了一款双射流入口的活塞内冷油腔。相比于更改油腔形状,增加油腔冷却射流数量成本更低、难度更小。现阶段国内外对于双射流入口内冷油腔机油流动和冷却特性的研究不足,双射流入口油腔相对单射流入口油腔的冷却效果提升情况尚不清楚。

本研究基于某柴油机活塞,利用计算流体力学(computational fluid dynamics,CFD)对双射流入口油腔进行振荡冷却仿真分析,研究了双射流入口内冷油腔振荡机理和机油利用情况。忽略喷嘴结构和机油压力的影响,对比了相同喷射流量条件下双射流入口油腔和单射流入口油腔中机油分布和壁面传热系数的分布。最后通过网格数据映射的方法[7],计算并对比了开设两种油腔的活塞温度场,进一步研究了双射流入口油腔的冷却性能。

1 数值计算模型建立

1.1 多相流模型

内冷油腔振荡冷却是涉及到多种相的复杂传热过程。相较于单相流,多相流的流动和传热特性更为复杂,因此建立一个能考虑到各种因素的多相流模型极其复杂。假设机油不产生蒸气相,空气与机油互不混合,且忽略机油和空气之间的传热作用,这样可以把活塞冷却过程简化为两相流动和传热问题,可应用CLSVOF(coupled level-set and VOF)模型进行求解。该模型在VOF模型的基础上结合了Level-Set水平集方法。

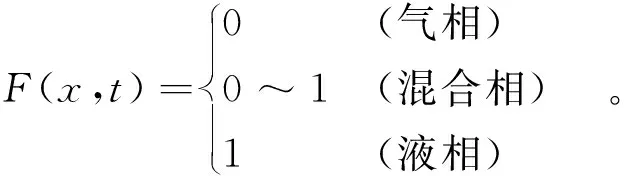

VOF多相模型用单位相的体积分数来表示每一相。在每个控制单元中,所有相体积分数之和为1,通过在整个计算域内对互不相溶的流体求解同一个动量方程组,并追踪每种流体的体积分数来计算多相流。函数F(x,t)表示网格域内液相的体积分数,其形式为

(1)

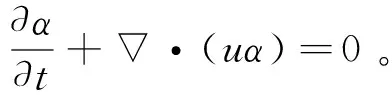

VOF模型的对流运输方程为

(2)

动量方程为

(3)

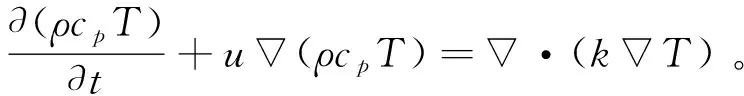

能量方程为

(4)

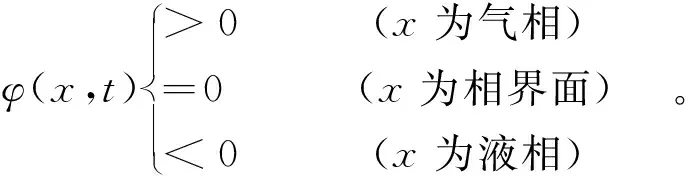

Level-Set水平集方法使用相函数φ(x,t)对油气两相的相界面进行捕捉,把相界面看作相函数的等值面,相函数表示为

(5)

上述各式中:x为控制单元到相界面的欧几里得距离;t为时间;α为液相的体积分数;u为速度矢量;ρ为混合物的密度;p为压力;μ为混合物的黏度;g为重力加速度;F为表面张力的体积力形式;cp为比定压热容;T为混合物的温度;k为有效导热系数。

利用VOF方法可以求得一个网格单元内的液相占比,而Level-Set方法可求得相界面法向量[8]。图1示出CLSVOF模型的计算流程,主要包括相函数初始化、对流方程求解、相界面构造和Level-Set函数重新距离化。虚线框内部分为两种方法的耦合部分。每一次迭代中Level-Set函数采用分段线性界面计算方法对相界面进行重构,使F函数在重构界面上的通量得到精确解。当Level-Set函数和VOF函数更新之后,F的函数值用来修正φ值,保证了求解的质量守恒。

图1 CLSVOF模型耦合计算流程图

1.2 几何模型和网格模型

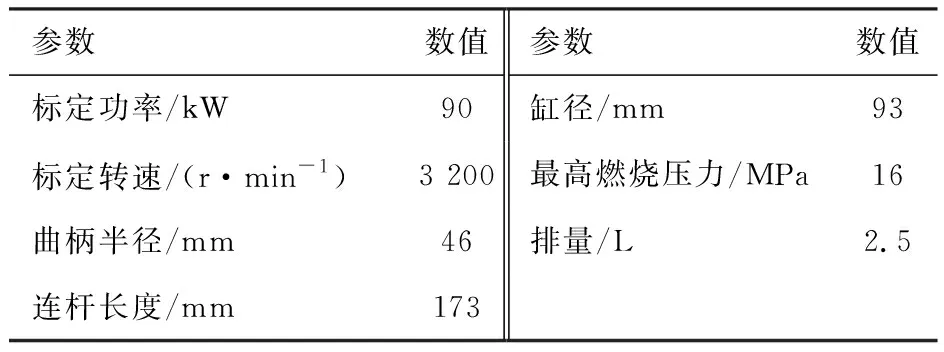

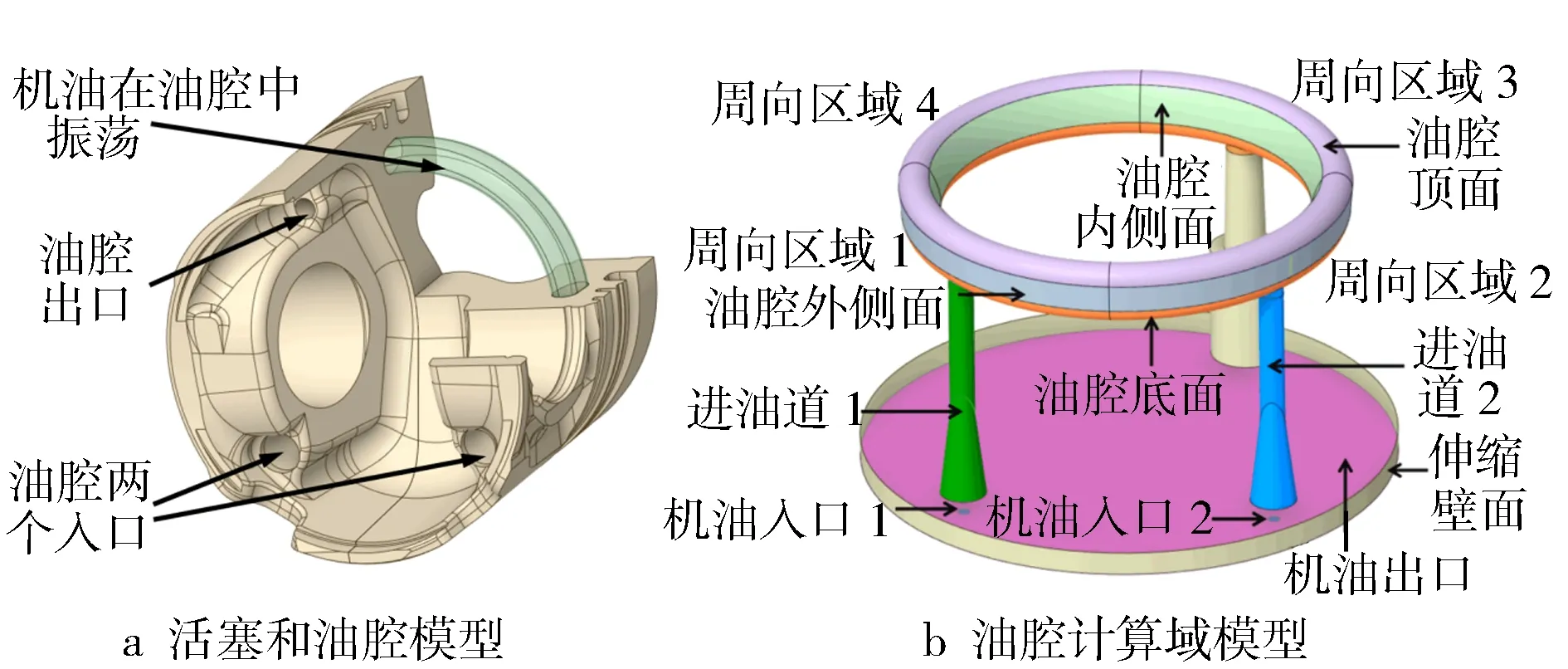

本研究以某柴油机为分析原型,具体参数见表1。双射流入口内冷油腔的计算模型见图2。内冷油腔的两个入口均在活塞销孔附近。为减少计算资源,将对计算结果影响不大的活塞内腔简化为平面,将油腔壁面分为上壁面、下壁面、内壁面和外壁面,并且沿周向分为4个区域。

表1 发动机主要参数

图2 双射流入口内冷油腔计算模型

采用动网格技术中的动态分层模型模拟活塞的往复运动,活塞位于上止点时,曲轴转角为0°,以0.5°为一个时间步长[9],根据表1中的发动机标定参数,赋予活塞运动规律。活塞冷却油腔在往复运动过程中形状不发生改变,设置为刚体运动区域;在活塞运动过程中油腔下方区域发生拉伸和压缩,在动态分层模型中将其设置为伸缩运动区域;冷却油进出口安装在机体上,不随活塞运动,设置为固定边界。

为了对双射流入口油腔的振荡换热效果进行对比研究,建立了单射流入口油腔仿真模型。单射流入口油腔取消机油入口2和进油道2的同时,机油入口1和油腔进油道的截面积增大为双射流入口油腔的2倍。为控制变量,忽略喷嘴结构和机油压力的影响,假设此时单射流入口内冷油腔的机油喷射流量与速度和双射流入口内冷油腔相同。其余边界条件和计算设置与标定工况下的活塞双射流入口油腔计算模型一致。

采用网格划分软件对计算流域进行网格离散化处理,制定如下网格划分策略:冷却油腔采用四面体网格划分;油腔下方区域采用棱柱层网格划分,并对冷却油入口处进行网格加密。壁面处采用5层边界层处理,保证机油在壁面处流动和换热计算的精度。图3示出双射流入口内冷油腔在活塞运动上止点时的网格模型。

图3 内冷油腔在上止点时的计算域网格模型 图4 活塞网格模型

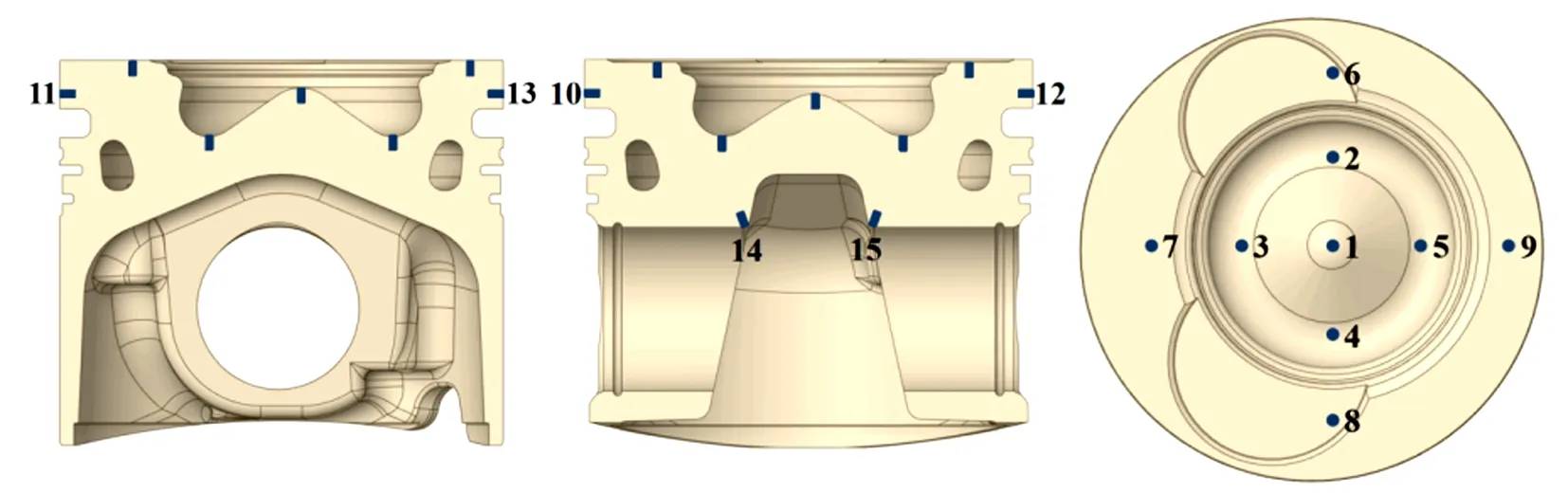

为研究双射流入口内冷油腔对活塞热负荷的影响,进一步探究双射流入口油腔相对于单射流入口油腔对活塞冷却能力的提升,建立了开设两种油腔活塞的三维模型,计算其温度场。活塞材料为铝合金,采用二阶四面体网格单元将活塞三维模型进行离散化处理,网格单元共721 732个,网格模型见图4。

1.3 活塞测温试验

为验证内冷油腔振荡冷却计算和活塞温度场计算的准确性,对标定工况下的双射流入口油腔活塞进行硬度塞试验以测量表面温度。试验原理是利用金属材料受热后硬度会降低的特性,利用硬度塞的温度-硬度关系曲线测量活塞温度。

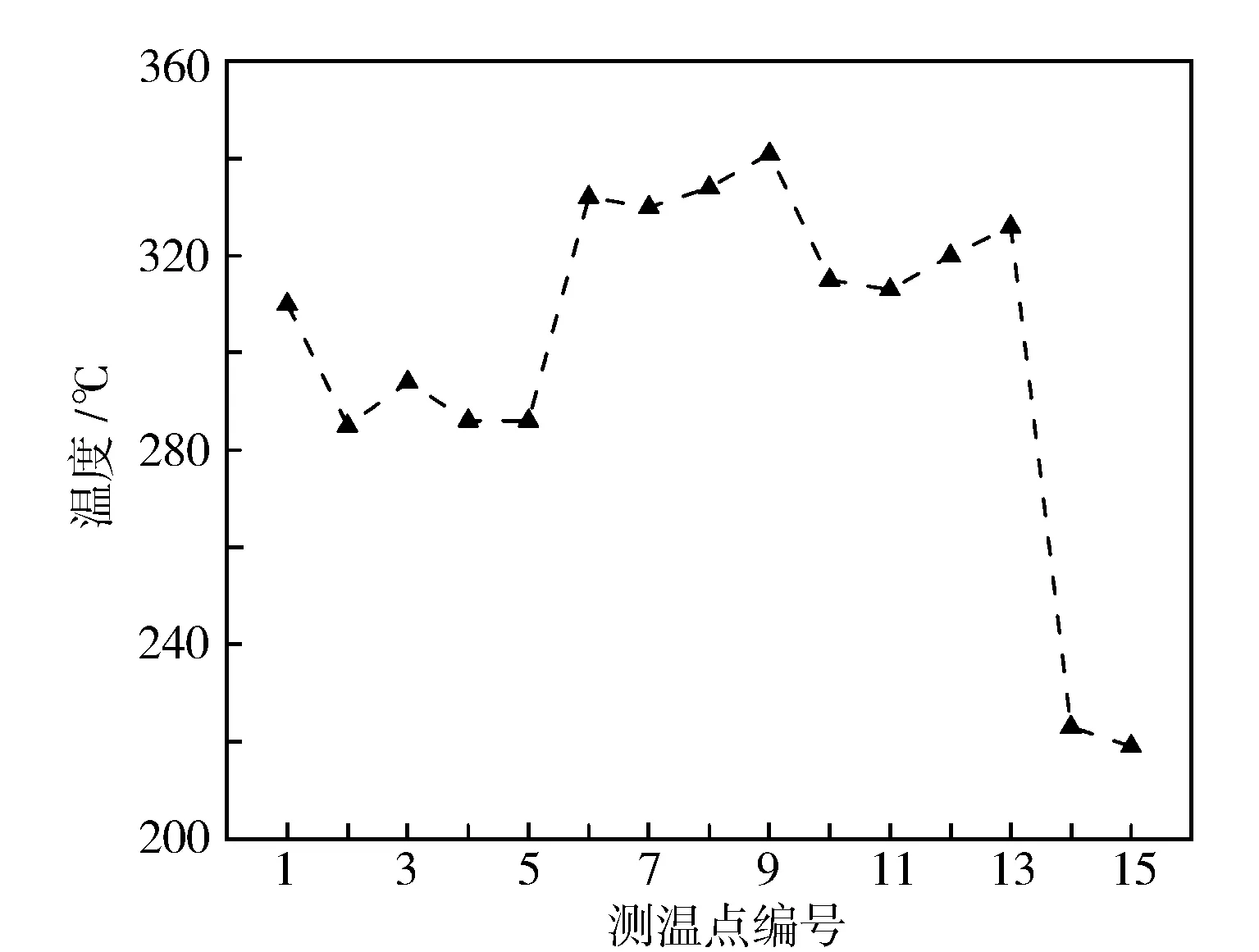

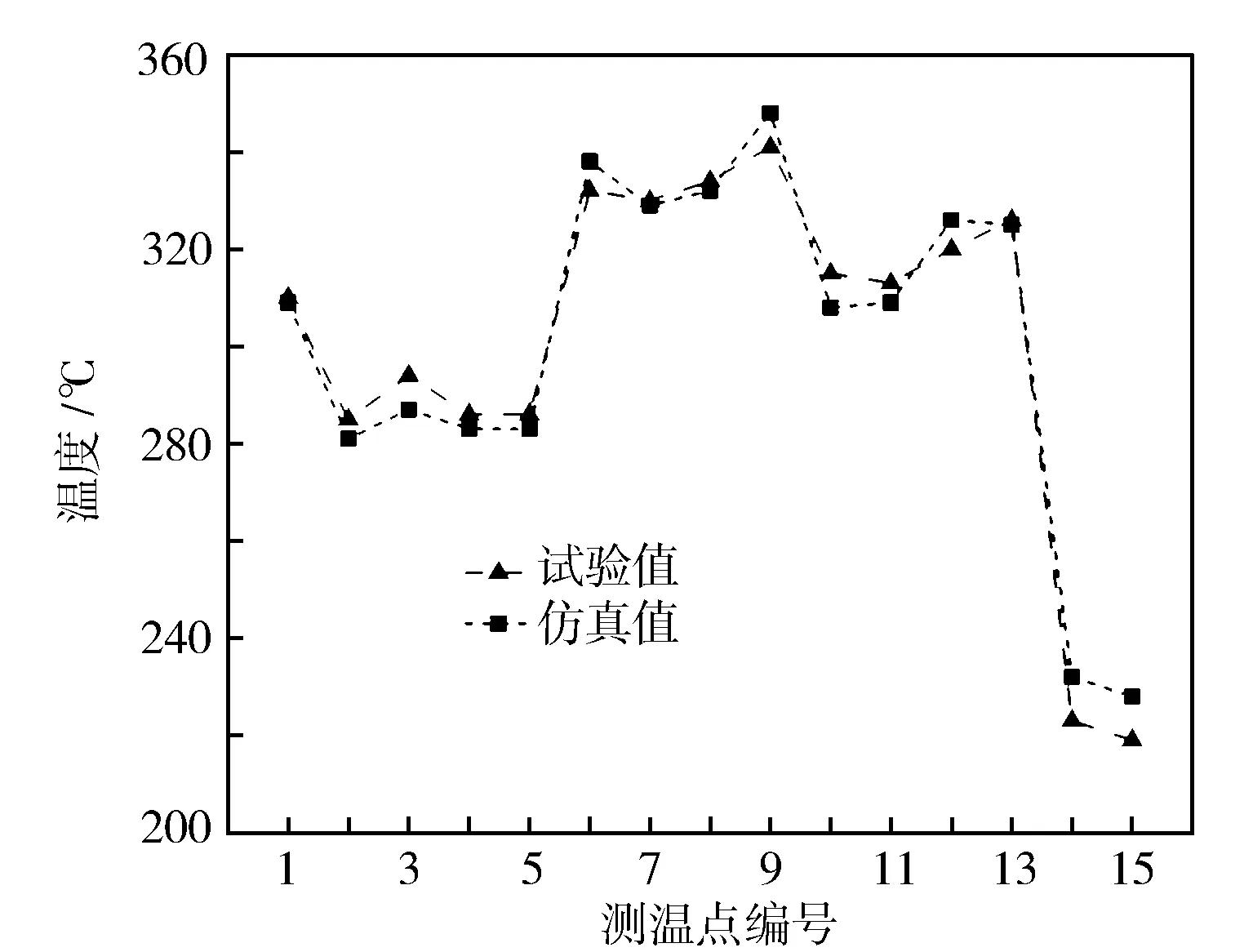

试验在每个活塞表面选取15个测温点,活塞测温点位置见图5。试验进行4次后对每个测温点的值取平均后得出活塞表面测温点温度。各测点试验温度见图6。

图5 硬度塞布置

图6 硬度塞测温试验结果

1.4 边界条件和计算方法

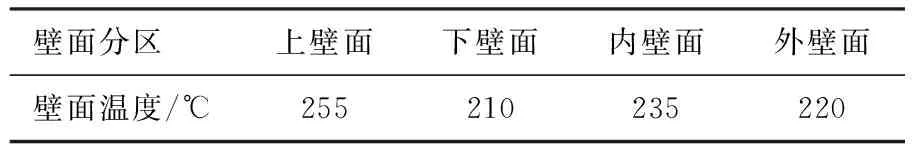

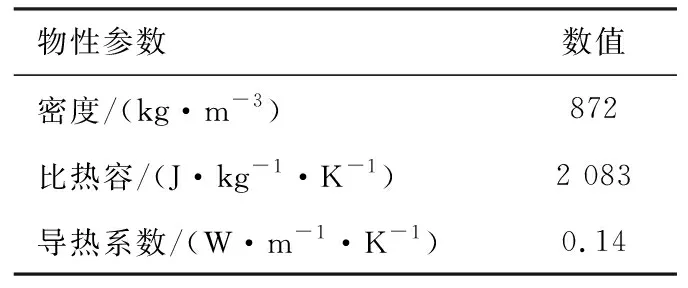

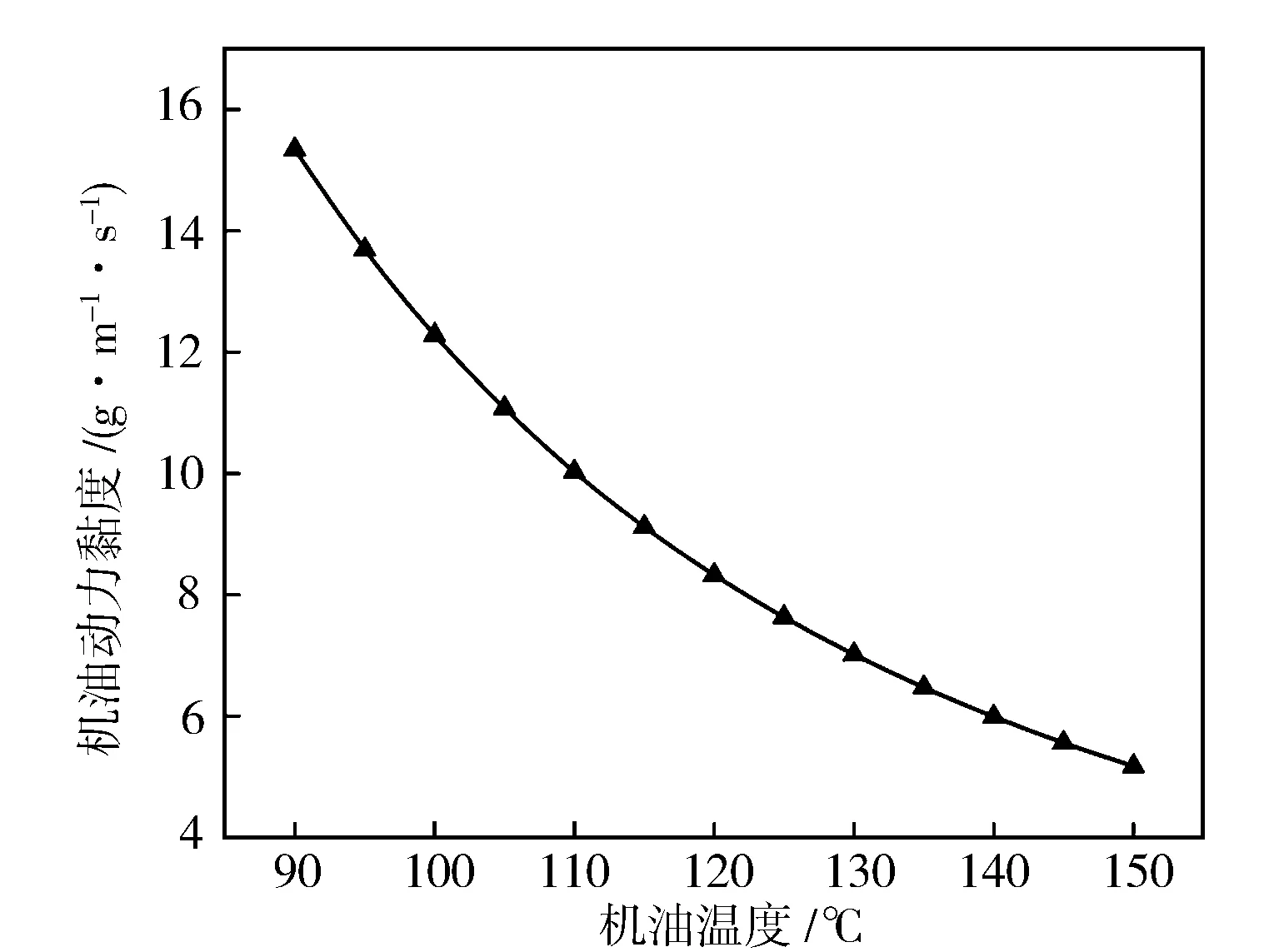

标定工况下冷却喷嘴的机油流速为15 m/s。空气入口和机油出口分别使用压力入口和压力出口边界,压力取101 kPa。根据温度试验结果反推内冷油腔壁面温度边界条件[10-11],油腔壁面温度设置见表2。标定工况下冷却喷嘴出口的机油温度为100 ℃,物性参数见表3,机油的黏温特性曲线见图7。

表2 油腔壁面温度边界

表3 机油物性参数

图7 机油黏温特性曲线

湍流模型采用SSTk-ω模型,此模型考虑了剪切流的影响,根据湍流剪应力对湍流黏度公式进行了修正,使其在模拟两相流振荡传热现象时更为准确。为提高计算精确性和收敛性,动量方程的对流相采用二阶迎风格式离散,压力、速度耦合求解采用SIMPLEC算法,压力求解使用PRESTO!方法。

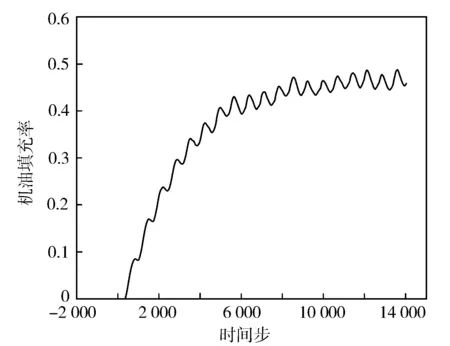

冷却机油在活塞油腔内的流动是非定常流动,活塞振荡冷却计算是非稳态计算。以冷却油腔中机油填充率变化情况为依据来判断油腔内流场是否达到动态稳定,即计算是否收敛。图8示出计算过程中的机油填充率变化曲线。随着计算循环的增加,腔内机油填充率变化越来越小,当相邻五个循环的机油填充率相差小于3%时,表明计算收敛。

图8 计算过程中的机油填充率变化曲线

2 油腔机油流动结果

图9示出活塞往复运动的速度和加速度变化曲线。活塞在工作过程中速度和加速度和方向变化很快,在76°和284°时活塞速度达到最大值,为15.9 m/s。此时活塞和机油的相对速度分别达到最大和最小。在上止点处活塞的加速度达到最大,为6.54 km/s2,这时机油对壁面的振荡冲击最为剧烈。机油由喷嘴喷出进入油腔,充分振荡后带走活塞壁面的热量,然后从油腔出口流出。

图9 标定工况下活塞往复运动的速度和加速度变化

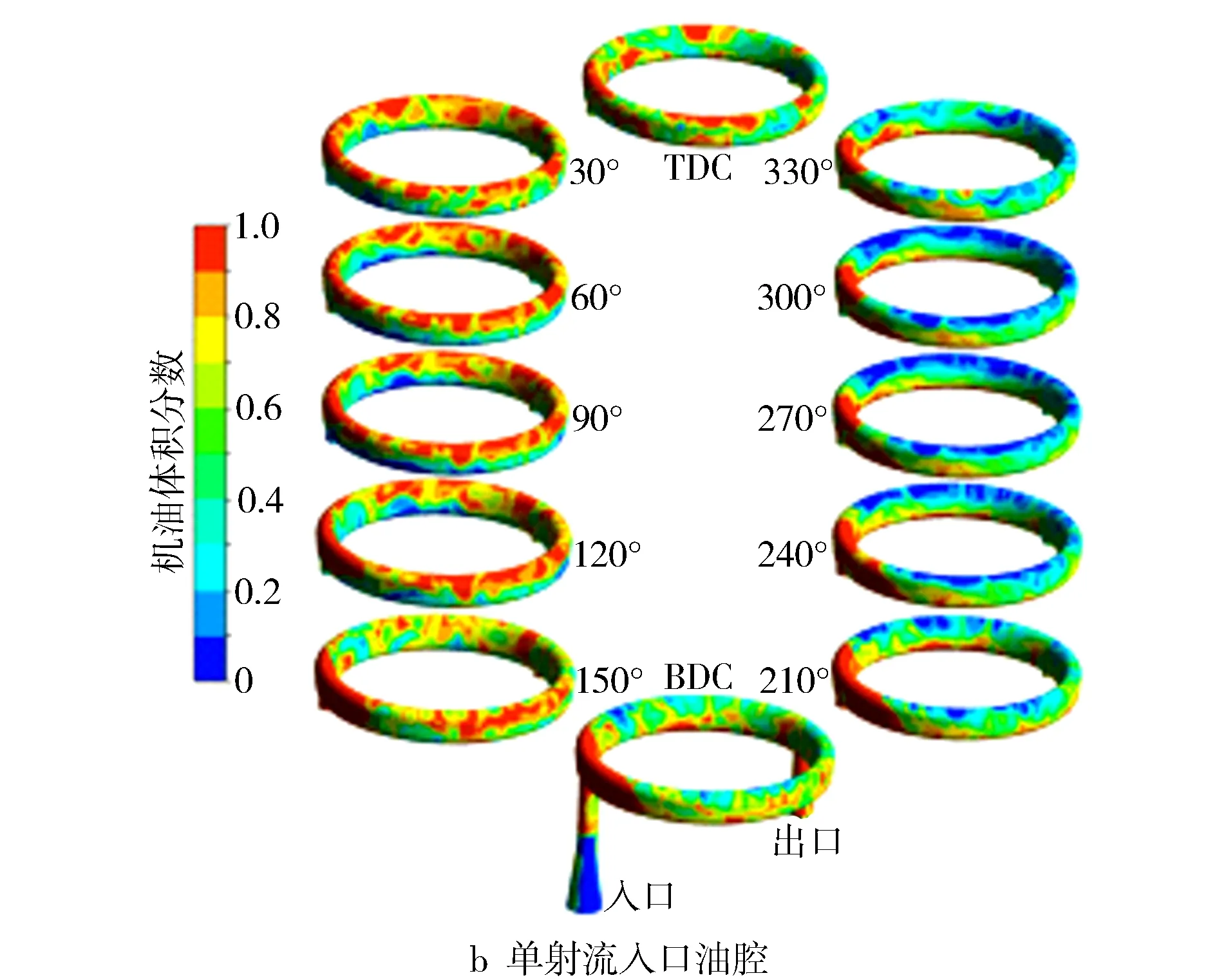

图10示出一个运动周期内机油在两种油腔中的分布情况。由图10可见,双射流入口油腔中的机油振荡情况与单射流入口油腔大致相同。

图10 一个运动周期内机油在内冷油腔的分布云图

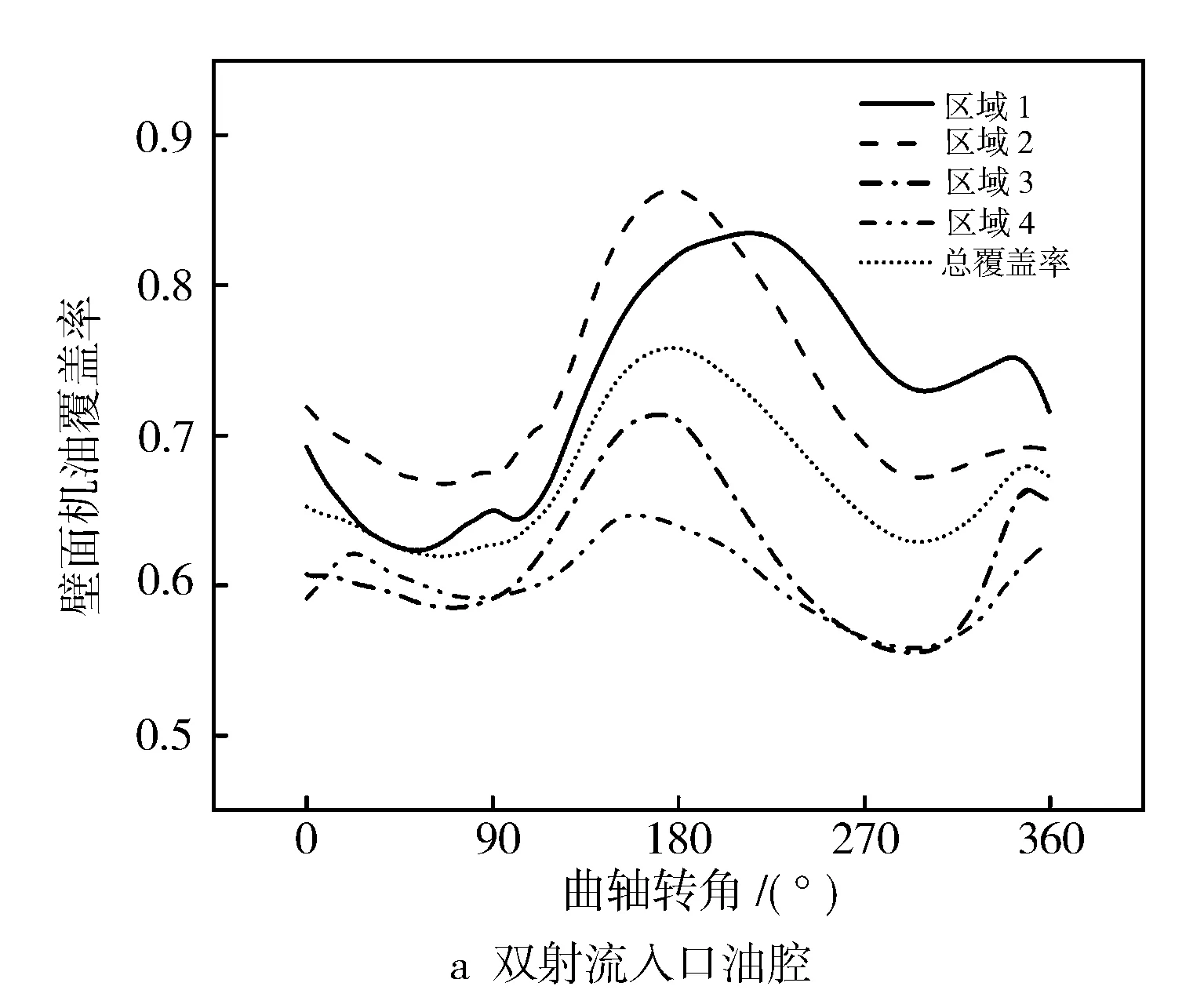

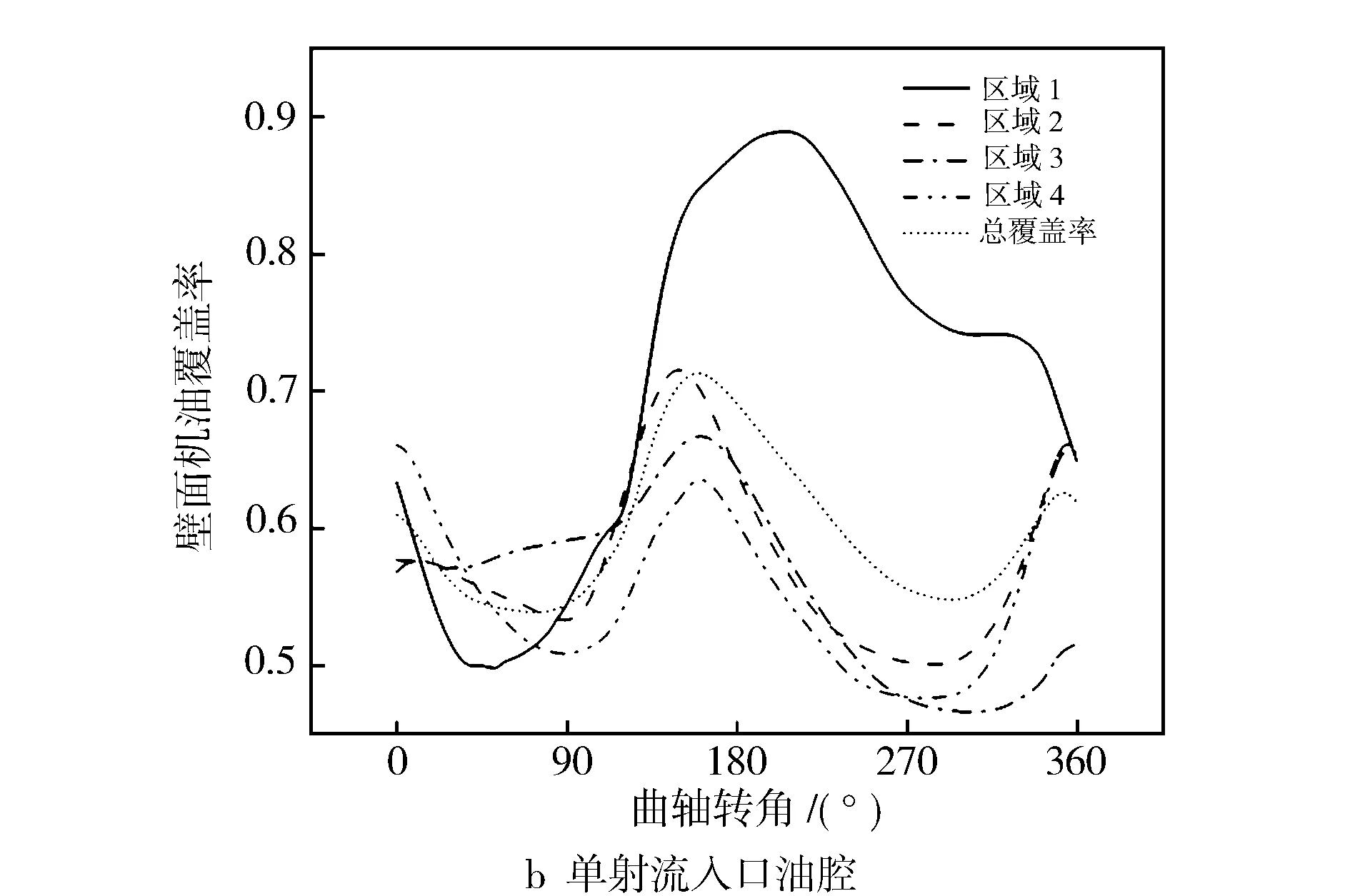

壁面机油覆盖率是机油覆盖油腔壁面的面积分数,其和壁面传热系数呈正相关关系[8]。图11示出油腔各个周向区域和总壁面机油覆盖率在一个周期内的变化曲线。由图11可见,两种油腔的各个周向区域以及总壁面机油覆盖率随曲轴转角的变化趋势基本一致,结合图10和图11可知,活塞在向下加速运动和向上加速运动过程中,由于惯性作用,机油分别逐渐积聚在上壁面和下壁面,所以周向区域整体的机油覆盖率在这两个时段逐渐变小。而活塞在向下减速运动或向上减速运动过程中,由于惯性作用,大量机油沿着侧壁面向下或向上流动,所以周向区域整体的机油覆盖率在这两个时段逐渐变大。

图11 油腔各个周向区域和总壁面机油覆盖率变化

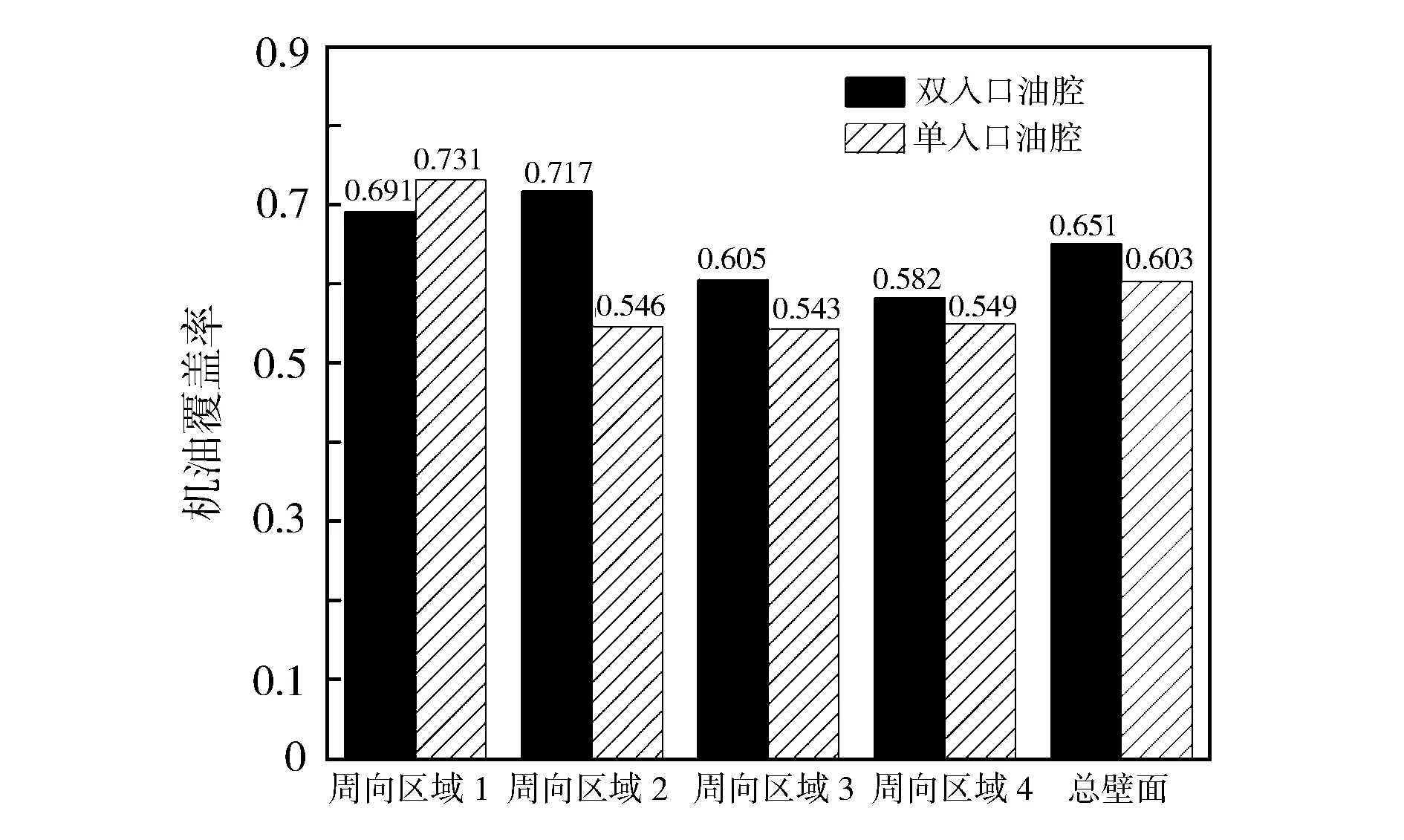

图12示出两种油腔周向区域各壁面的机油覆盖率平均值对比。由图12可见,双射流入口油腔的周向区域1和2以及单射流入口油腔的周向区域1机油覆盖率较高,这是因为这三个区域直接受到入口机油的冲刷。双射流入口油腔不同周向区域机油覆盖率差距较小,极差为0.135,而单射流入口油腔周向区域机油覆盖率差距较大,极差为0.188。这是因为双射流入口油腔将机油射流分为两束,减小了区域1所受到的机油冲刷。由此可知,双射流入口油腔降低了油腔各周向区域壁面机油覆盖率的不均匀性。并且双入口油腔的总壁面覆盖率也相较单入口油腔提升了7.96%,改善了机油在油腔壁面附近的流动特性,有利于油腔换热能力的提升。

图12 油腔周向区域各壁面的机油覆盖率平均值对比

图13示出两种油腔入口机油质量流率变化曲线。由图可知,在-76°到76°活塞速度向下达到最大值时,活塞和机油射流的相对速度增加,油腔两个入口的机油流量呈现上升趋势。从76°到284°时,活塞和机油射流的相对速度减小,入口机油流量呈现下降趋势。

图13 两种油腔入口机油质量流率变化曲线

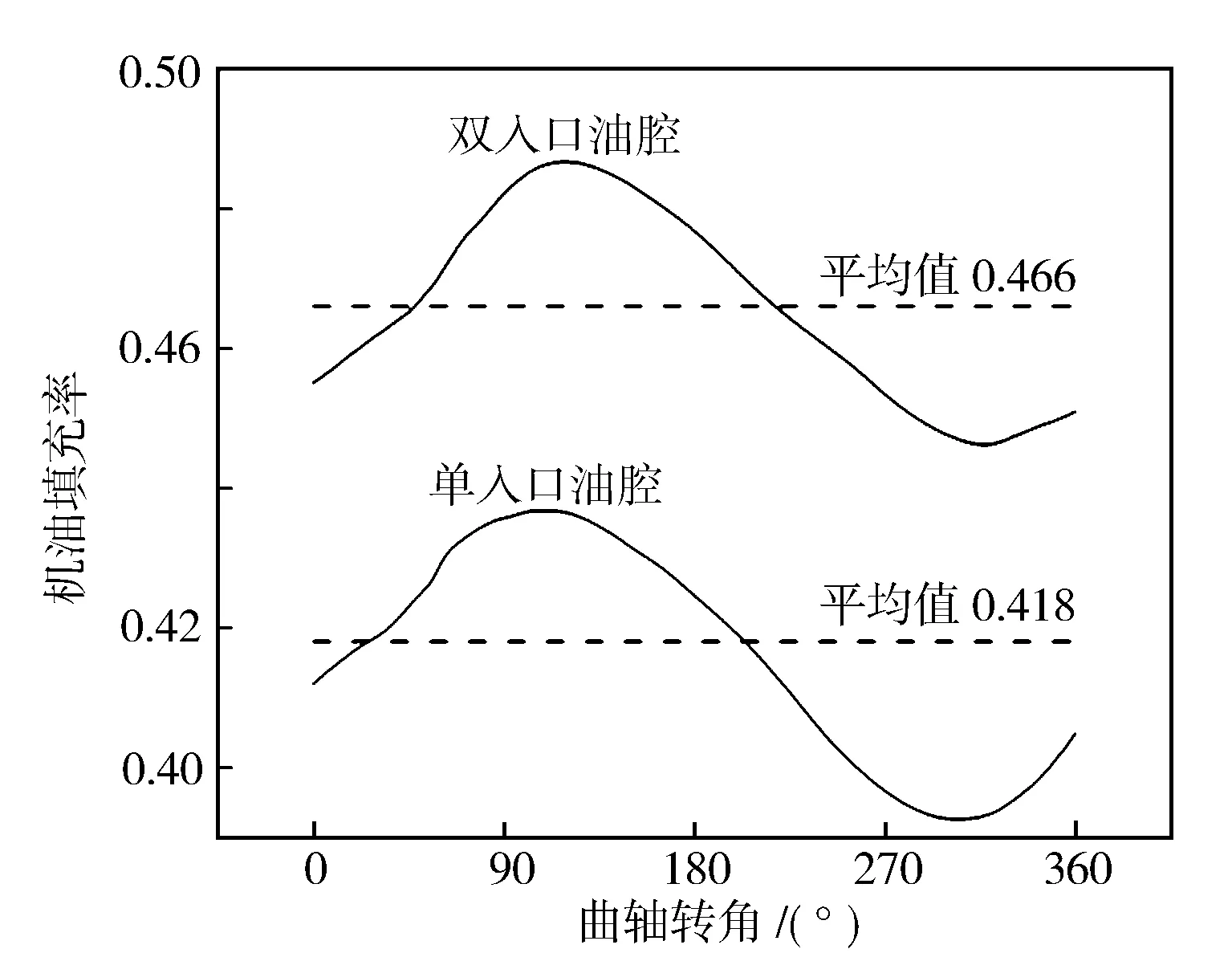

由图13可知,双入口油腔两个喷嘴出口截面的机油质量流率之和以及单入口油腔喷嘴出口截面的机油质量流率均为0.055 4 kg/s,双射流入口油腔两个入口截面的机油瞬时质量流率大致相同,二者质量流率的平均值之和为0.052 6 kg/s,入口机油捕捉率为0.949;单射流入口油腔入口截面瞬时机油质量流率平均值为0.050 3 kg/s,入口机油捕捉率为0.908,双射流入口油腔机油捕捉率较之提升4.5%。由图14双射流入口油腔和单射流入口油腔机油填充率对比可知,双射流入口油腔一个周期内的机油填充率平均值为0.466,单射流入口油腔为0.418,双射流入口油腔的机油填充率相对于单射流入口油腔高了11.5%,提升幅度明显。

图14 两种油腔机油填充率对比

3 油腔壁面传热结果

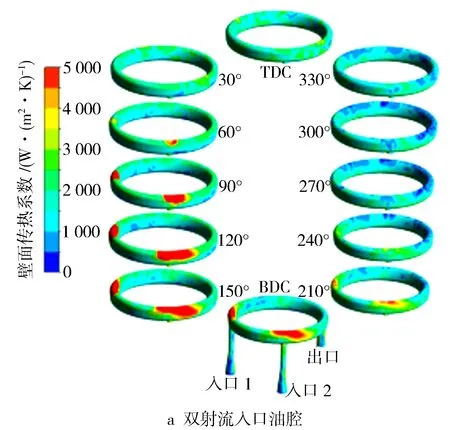

图15示出一个运动周期内双射流入口油腔和单射流入口油腔壁面传热系数的分布云图。结果表明,由于冷却喷嘴的射流冲击和机油在油腔内的周向流动特性,油腔的换热特性是不均匀的。由图15可见,两种油腔的壁面传热系数都是在机油入口附近的上壁面较大、变化最为剧烈。在150°附近时,从入口射入的机油和油腔上壁面相对速度最大,壁面受到机油射流冲刷最剧烈,使边界层变薄,所以入口附近上壁面的传热系数在此时达到最大。上壁面和下壁面传热系数变化趋势大致相反,这是由于活塞从上止点到下止点运动时,先向下加速后减速,机油先撞击上壁面,然后撞击下壁面,所以上壁面传热系数先升高后降低,下壁面传热系数先降低后升高。活塞从下止点到上止点运动时先向上加速后减速,机油继续撞击下壁面,下壁面传热系数继续升高,之后向上减速过程中,机油撞击上壁面,上壁面传热系数升高。

图15 一个运动周期内油腔壁面传热系数的分布云图

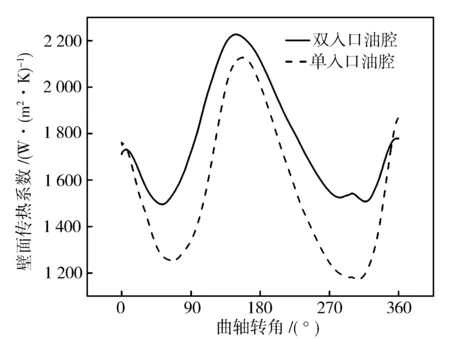

图16示出两种油腔的总壁面传热系数变化曲线。由图16知,二者总壁面传热系数的变化趋势相同,均在150°附近达到最大值。收敛后5个活塞往复运动周期内双射流入口油腔总壁面传热系数平均值为1 777 W·m-2·K-1,单射流入口油腔为1 569 W·m-2·K-1,相较于单射流入口油腔,双射流入口油腔总壁面传热系数提升了13.3%,冷却能力提升明显。

图16 两种油腔的总壁面传热系数变化曲线

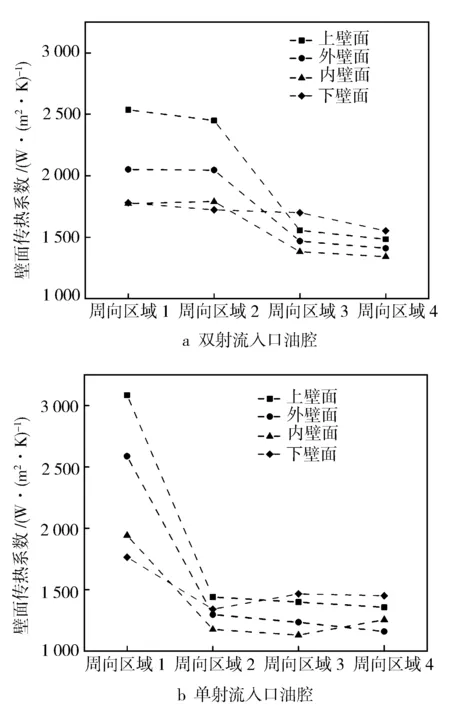

图17示出油腔各区域壁面的平均传热系数对比。由图17可见,双射流入口油腔各区域的传热系数平均值极差更小,这是因为双射流入口油腔将机油射流分成两束,分别冲刷区域1和区域2的上壁面,减弱了区域1的机油冲刷换热,周向区域的换热不均匀性有所改善。

图17 油腔各区域壁面的平均传热系数对比

4 油腔对活塞温度场的影响

对开设两种油腔的活塞温度场进行计算,研究两种油腔的冷却效果,为保证活塞内冷油腔处热边界的准确性,将振荡冷却计算收敛后10个周期的油腔壁面传热系数和壁面附近流体温度数据在时域上进行平均,然后使用网格数据映射的方法映射到活塞温度场热边界,以此作为内冷油腔换热的第三类边界条件[12],两种活塞顶面燃烧边界条件以及其他位置的热边界条件保持一致[13-14]。

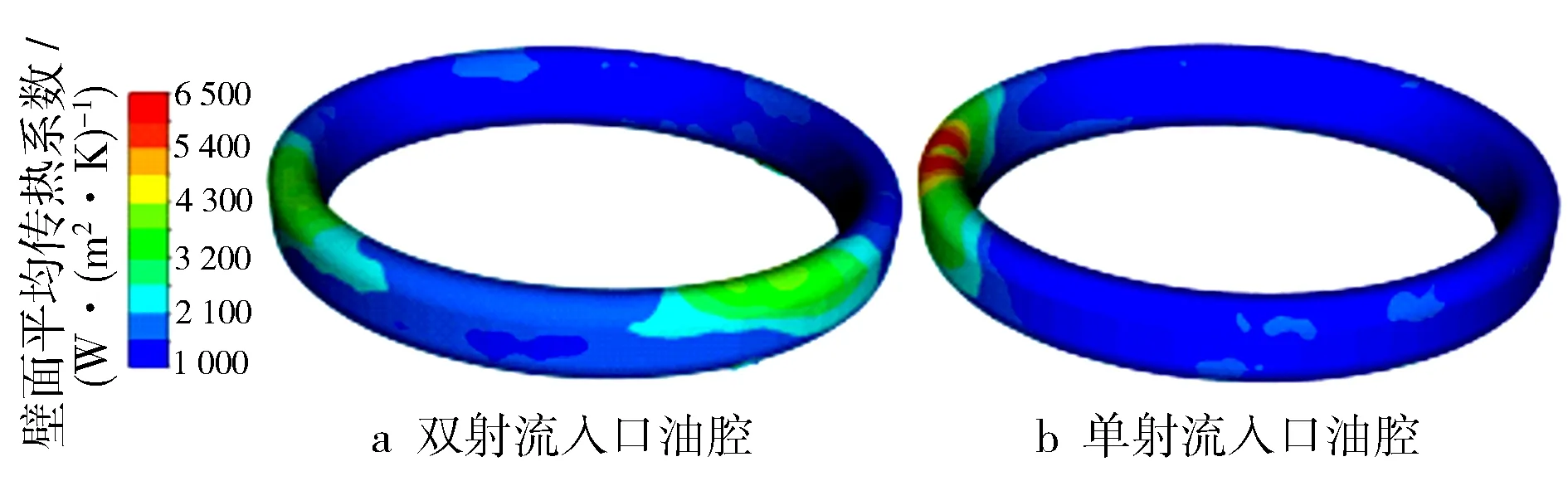

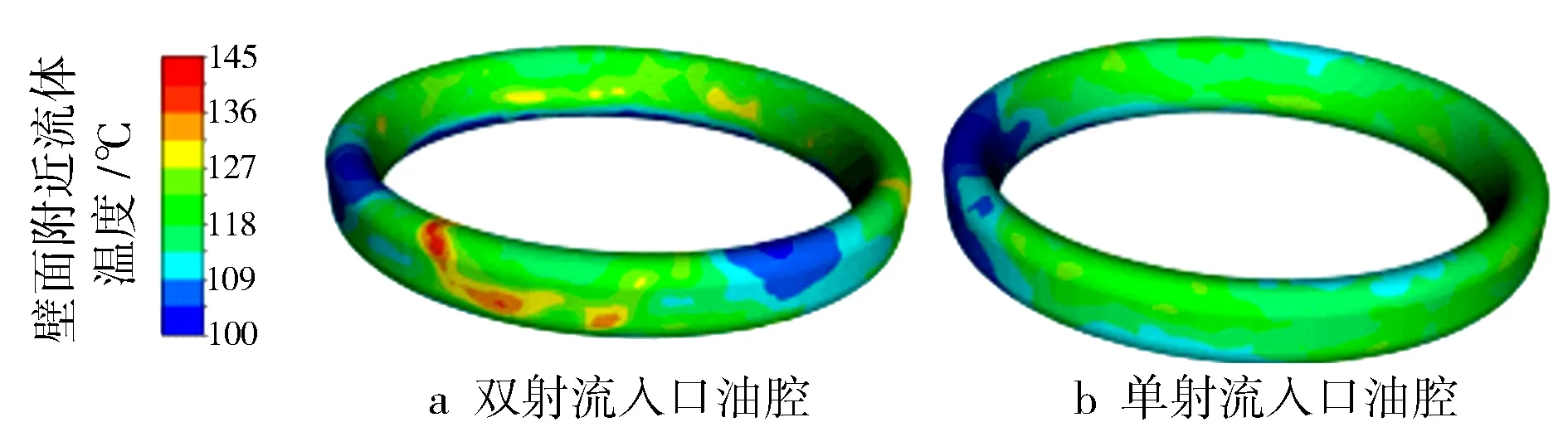

图18示出振荡冷却计算收敛后两种内冷油腔10个周期内的平均壁面传热系数云图。由图18可见,两种油腔入口附近的传热系数较高,并且双射流入口油腔相较单射流入口油腔入口附近的局部平均传热系数有效降低。图19示出计算收敛后两种油腔10个往复运动周期内的壁面附近机油平均温度云图。由图19可知,油腔入口附近机油温度最低,为机油初始温度100 ℃。随着机油的振荡换热和周向流动换热,机油吸热,温度升高,壁面附近大多区域机油温度升高至120 ℃左右。

图18 时域平均的油腔壁面传热系数云图

图19 时域平均的油腔壁面附近流体温度云图

由图20a双射流入口油腔活塞温度场和图21可见,仿真温度分布趋势和试验温度分布一致。由于燃烧室向副推力侧偏置,所以活塞温度场中顶面和火力岸的副推力侧温度较高;燃烧室凹坑中心处温度相较于凸台温度较低。由图21双射流入口油腔活塞各个测点的仿真温度和试验温度对比可知,活塞温度场仿真结果和试验结果最大误差在5%以内,说明本研究振荡冷却计算和活塞温度场计算的准确性较高。

图20 活塞温度场仿真结果

图21 双射流入口油腔活塞温度仿值真和试验值对比

对比图20a和图20b可知,开设双射流入口油腔的活塞顶部整体温度相较单射流入口活塞有所降低,机油射流附近的顶面副推力侧区域温度降低明显。两种活塞的最高温度均在顶部喉口区域副推力侧靠近排气门处,双射流入口油腔活塞最高温度为352 ℃,比单射流入口油腔活塞低了7 ℃,活塞喉口区域平均温度降低了9 ℃,火力岸平均温度降低了6 ℃。

5 结论

a) 标定工况下,双射流入口油腔的打靶率相对于单射流入口油腔提升4.5%,机油填充率提升11.5%,并且机油在壁面不同周向区域的覆盖率较为平均;

b) 从换热情况来看,由于双射流入口油腔将机油的射流冲击分成两束,分别冲击区域1和区域2的上壁面,减小了区域1受到的机油冲击,更好地利用了机油射流冲刷带来的换热分量;双射流入口油腔壁面总传热系数提升了13.3%,并且各周向区域壁面的平均传热系数差距较小,所以双射流入口油腔相较于单射流入口油腔的换热性能提升明显;

c) 采用第三类热边界条件映射的方法建立活塞热负荷计算模型,计算了在内冷油腔换热条件下的活塞温度场,并且通过活塞硬度塞测温试验验证了振荡冷却计算和热负荷模型的准确性;从温度场结果得知,开设双射流入口油腔的活塞顶部温度比开设单射流入口油腔的活塞有所降低,最高温度降低了7 ℃,喉口区域平均温度降低了9 ℃,火力岸平均温度降低了6 ℃。