基于三元等离子体处理的PCB高厚径比孔清洗技术研究

贾 维 唐瑞芳 刘胜贤 周国云 洪 延 陈 磊 李志强

(1.电子科技大学材料与能源学院,四川 成都 610054;2.莆田市涵江区依吨多层电路有限公司,福建 莆田 351117;3.珠海恒格微电子装备有限公司,广东 珠海 519070)

0 引言

随着钻孔技术的不断提升,印制电路板(printed circuit board,PCB)通孔孔径越来越小,因此增加了孔内钻污的清洗难度,特别是高厚铜的新能源汽车电源电路板、高多层服务器/交换机电路板等产品[1-2]。

等离子体是物质以固态、液态、气态3 种状态存在之外的第4 种状态。等离子体中存在处于高速运动状态的电子,激活状态的中性原子、分子、原子团(自由基)以及离子化的原子、分子等,因而具有高度的活化性能,能够与PCB 孔壁高分子材料及玻璃纤维发生气固化学反应,从而达到去除钻污、活化孔壁的目的[3]。为了解决PCB 孔壁的复杂成分钻污问题,等离子体在刚挠结合PCB 中得到了广泛的应用。虽然高厚径比通孔的主要成分为环氧树脂、SiO2玻璃布等材料,可以采用高锰酸钾溶液进行处理[4],但是,受毛细管效应的影响,处理溶液无法进入孔内,孔内清洗不干净,容易导致PCB 出现可靠性问题。采用等离子体进行清洗成为高厚径比通孔的主要处理方法[5]。

在气体使用方面,等离子体的输入气体一般为CF4和O2。其中,CF4主要起刻蚀作用,O2起活化作用。近年来,三元等离子体气体,即在原来CF4和O2的基础上增加N2,成为了行业内更为认可的方案[6]。因此,本文针对三元等离子体(CF4/O2/N2)对高厚径比通孔的清洗/活化技术进行系统研究,揭示三元等离子体在孔壁清洗方面的应用性能。

1 试验部分

1.1 试验设备及材料

大族激光机械钻孔机(钻孔直径为0.2 mm);恒格等离子PE16-2544(垂直机);正业金相剖面显微镜;FR-4 基材的多层PCB,其中通孔孔厚径比为15∶1。

1.2 试验过程

在多层PCB 上使用大族激光机械钻孔机,其中,PCB的厚度为3 mm,孔径为0.2 mm,孔厚径比为15∶1。将钻完孔的PCB 放到等离子机上进行等离子体清洗。等离子体清洗分为3 个阶段,分别为加热阶段、刻蚀+活化阶段及活化阶段。等离子体清洗的基本参数设置见表1。

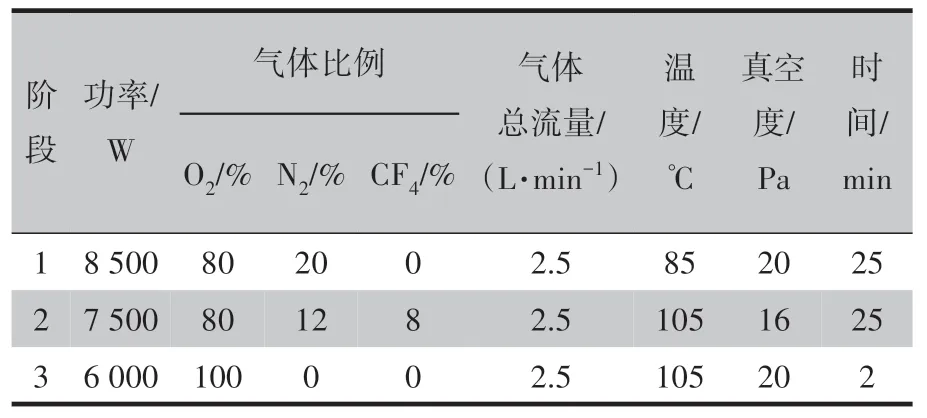

表1 等离子体清洗高厚径比通孔基本参数设置情况

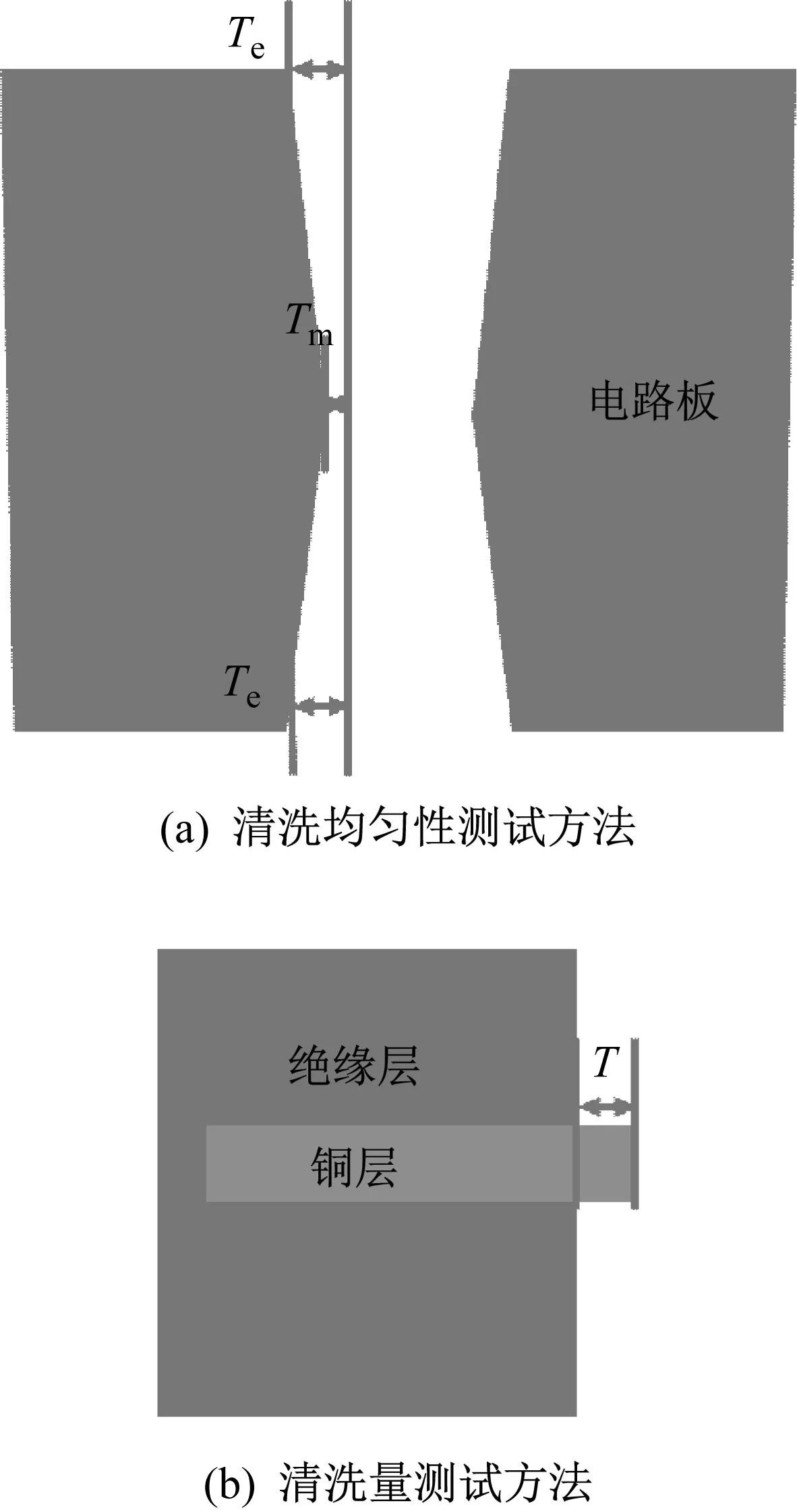

在等离子体清洗过程中,工作温度、应用功率以及气体的成分是主要的影响因素。因此,基于表1 中的参数,在清洗过程中调整功率、温度及气体的比例,明确等离子体清洗的最优参数。在评价参数时,以孔壁清洗均匀性为依据,具体如图1 所示。高厚径比通孔清洗均匀性Tp=Tm/Te×100%。

图1 孔壁清洗均匀性的测试与评价方法

2 试验结果与讨论

2.1 等离子体清洗电极板面均匀性

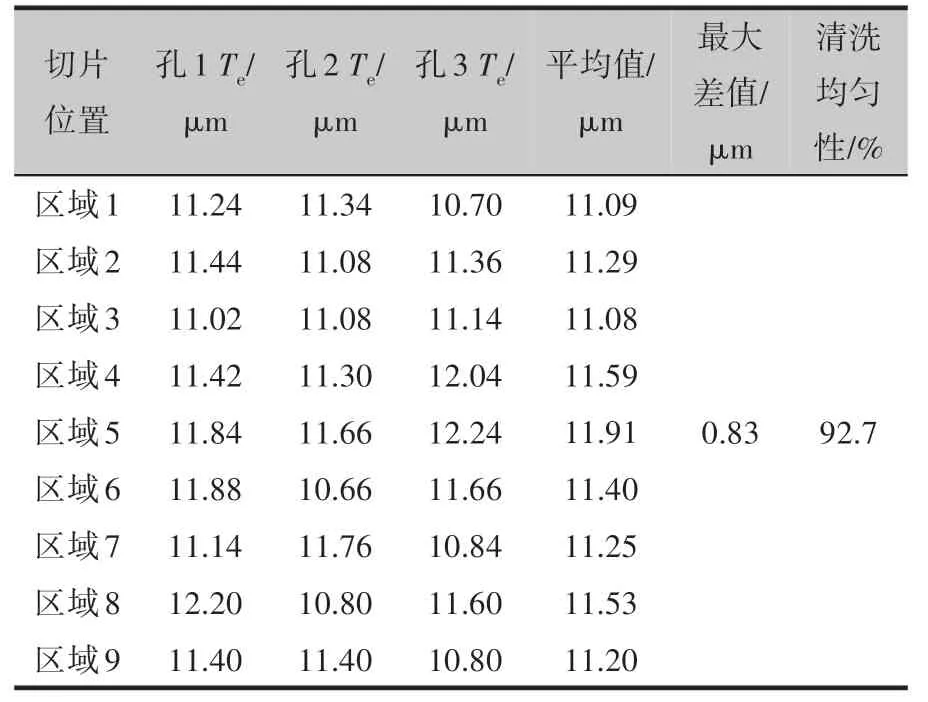

将1 100 mm×620 mm 的电极使用含有通孔的PCB 在制板全部塞满,采用如表1 所示的等离子体参数进行通孔清洗。将整板电极划分为9 个区域,如图2所示。每个区域随机选取3个通孔进行清洗量的计算,得到计算结果见表2。其中,计算数据取孔上边缘数据。

图2 电极板面等离子体清洗均匀性测试区域划分

表2 电极板面等离子体清洗均匀性分析数据

由表2 可见,等离子体清洗的通孔不同区域存在一定差异。其中,越靠近中间的区域,清洗量越大。电极中间与边缘的清洗量相差不大,其均匀性达到92%,可以作为三元等离子体清洗高厚径比通孔参数的评价方法。在下面的试验中,将样品统一放置在区域5的位置。

2.2 等离子体温度对高厚径比通孔清洗效果的影响

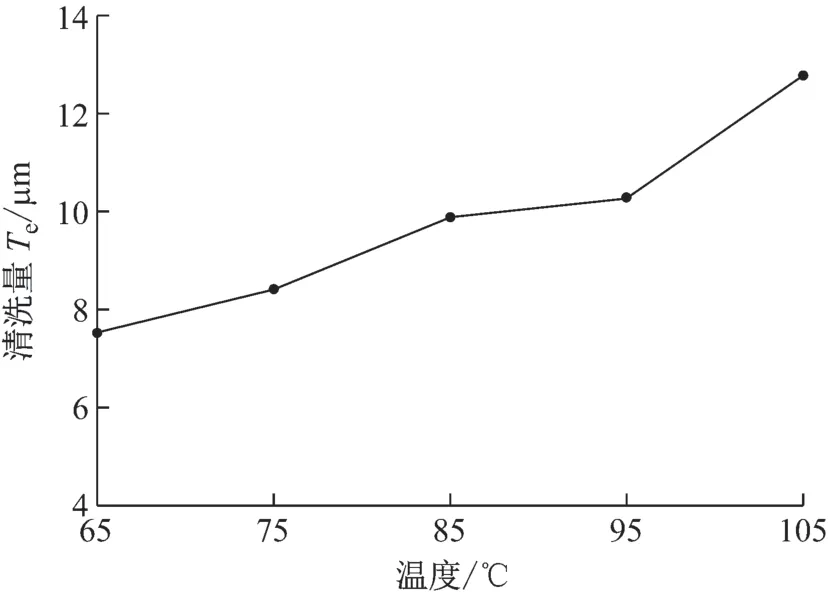

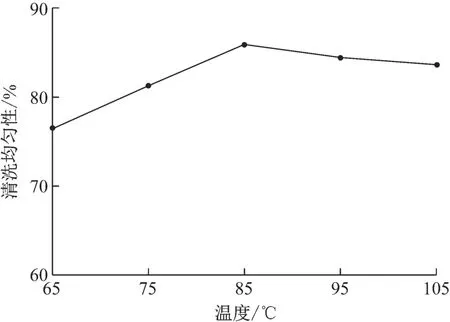

温度升高有利于等离子体去除钻孔过程中的钻污,加快孔壁树脂与环氧玻璃布等材料与等离子体之间的反应。基于表1 所述的等离子体清洗基本条件,改变阶段2 的温度,分别采用65 ℃、75 ℃、85 ℃、95 ℃以及105 ℃对通孔进行清洗。取金相切片测试的Te数据结果,绘制清洗量随温度变化情况及Te与Tm计算孔壁清洗均匀性图,如图3和图4所示。

图3 清洗量随温度变化曲线

图4 清洗均匀性随温度变化曲线

由图3 可见,随着温度的升高,清洗量快速提升。在设备提供的最高温度105 ℃下,其清洗量达到了近13 μm,几乎是65 ℃条件下的2 倍。因此,升高工作温度有利于清洗速率的提升。

由图4 可见,在清洗均匀性方面,过低的温度不利于等离子体在高厚径比通孔内进行传输或运动。只要保持在85 ℃以上,其清洗均匀性能够保持在85%左右。在实际的清洗过程中,根据PCB 材料的特性,三元等离子体清洗的温度应设置在75~105 ℃。

2.3 等离子体功率对高厚径比通孔清洗效果的影响

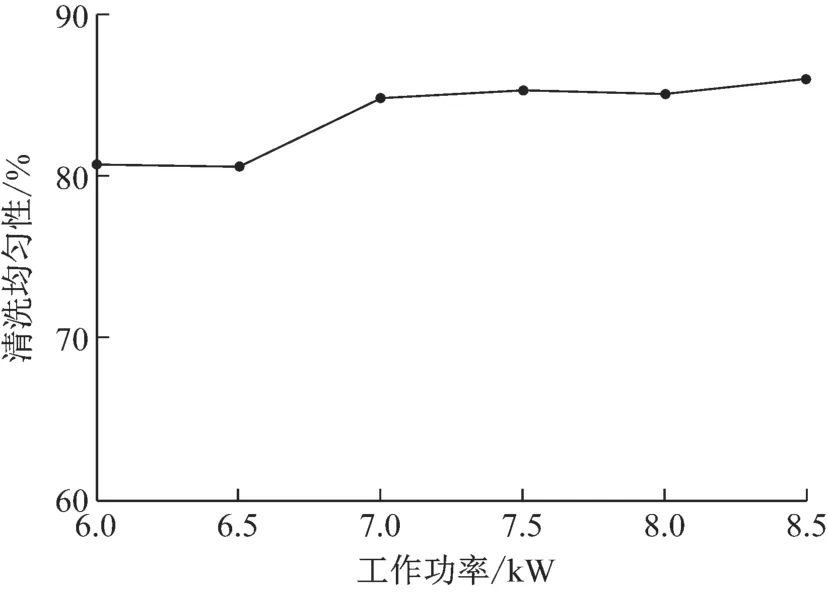

等离子体工作功率的提升有利于气体的离子化,进而提高等离子体中活性原子、离子、中性粒子等的含量。清洗量随工作功率变化曲线如图5所示,清洗均匀性随工作功率变化曲线如图6所示。

图5 清洗量随工作功率变化曲线

图6 清洗均匀性随工作功率变化曲线

由图5 可见,随着工作频率的提高,清洗量快速提升。在最高功率8.5 kW 的条件下,其清洗量达到了近14 μm,几乎是6 kW条件下的2倍。

由图6 可见,工作功率的增加有利于等离子体在高厚径比通孔内部渗透,因此,均匀性也得到了提升。但在7 kW 后继续增加功率,清洗均匀性基本不变,而且能够保持在85%左右。在实际的清洗过程中,根据PCB 材料的特性,三元等离子体清洗的功率应设置在7.0~8.5 kW。

2.4 CF4气体含量对高厚径比通孔清洗效果的影响

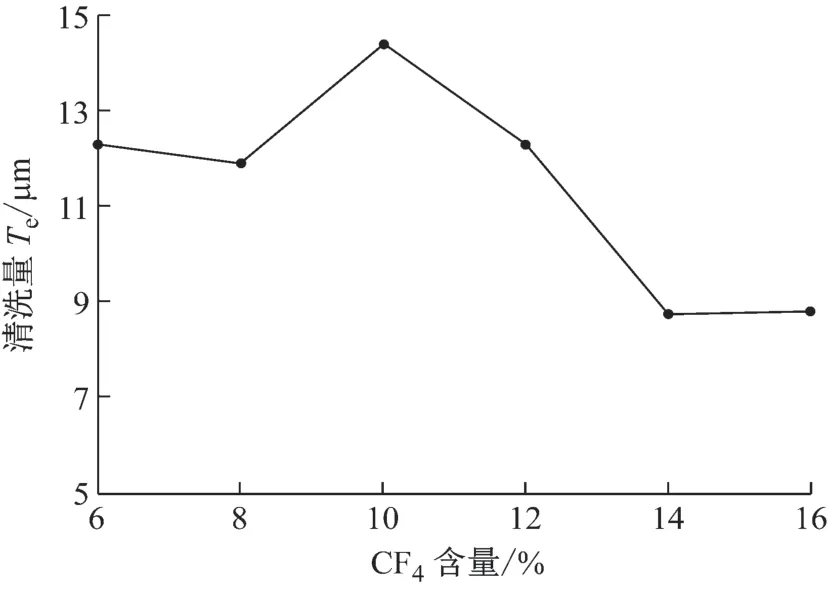

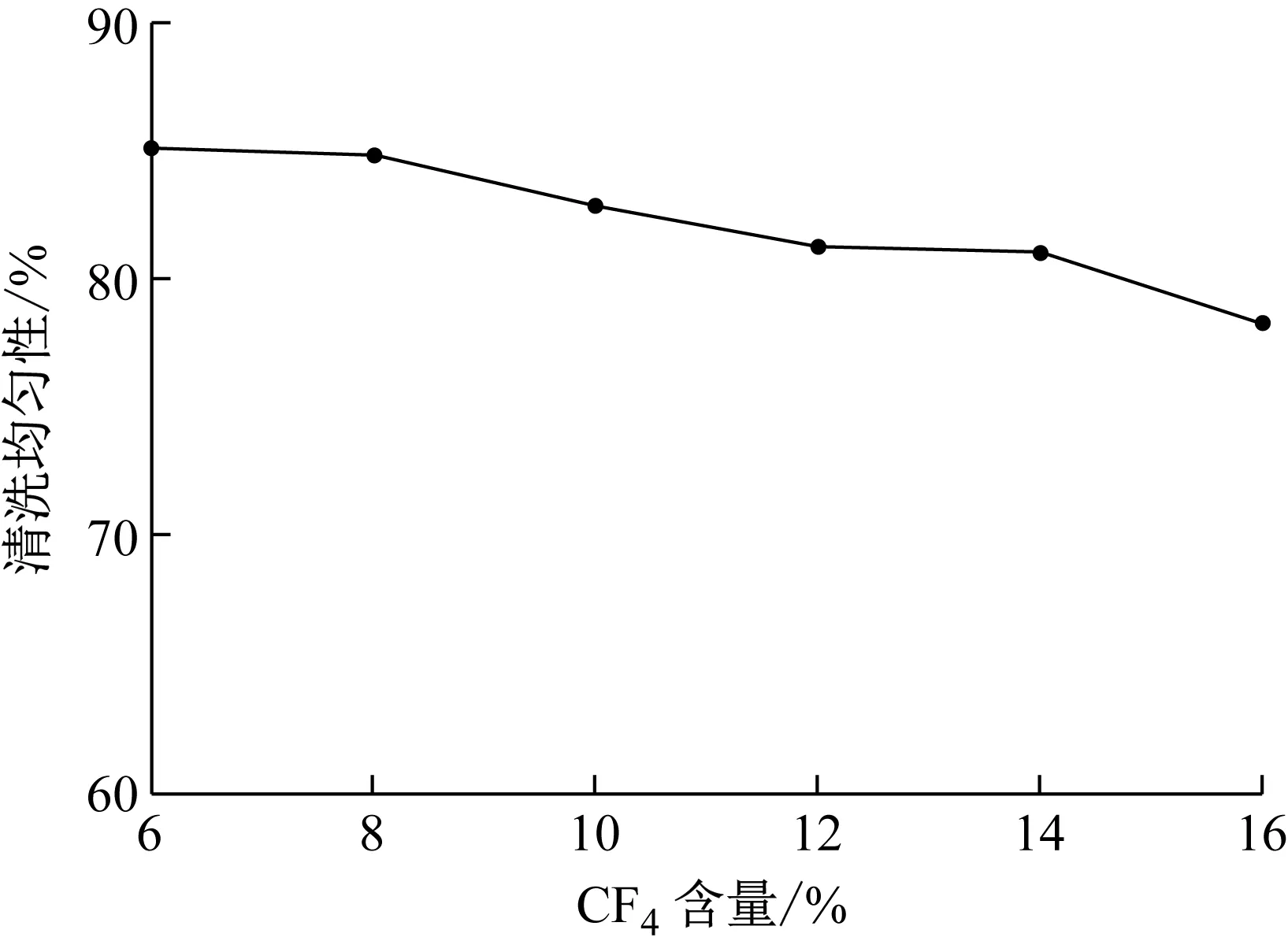

在三元等离子体中,CF4主要发挥刻蚀作用,因此其含量对于清洗量的大小影响较大。为此,改变等离子气体中CF4气体的含量,分析清洗量的变化规律,如图7和图8所示。

图7 清洗量随CF4含量变化曲线

图8 清洗均匀性随CF4含量变化曲线

由图7可见,清洗量随着CF4含量的增加先增加后减少。在CF4含量为10%时,清洗量达到最大值。但是,从图8可以看出,增加CF4含量降低了其清洗均匀性的值。综合清洗量与清洗均匀性随CF4含量的变化规律,建议CF4含量设置在8%~10%。

等离子体清洗的基础条件(表1)涵盖了试验中温度、功率、CF4含量的最优值范围。采用表1所示的条件对厚径比为15∶1 的通孔进行清洗处理,如图9 所示。从图9 可见,其孔壁较为清洁,树脂有一定的刻蚀,能够有效保障孔金属化的应用可靠性。取某一铜层处理前与处理后的扫描电子显微镜(scanning electron microscope,SEM)图进行比较,可以明显地看到铜表面上的钻污已被清洗干净,露出了干净的铜层,如图10 所示。此外,介质层的玻璃布也更为清晰,说明等离子体对树脂形成了一定的刻蚀。

图9 等离子体处理后高厚径比通孔金相切片

图10 等离子体处理前后SEM图对比

3 结语

本文针对三元等离子体(O2/N2/CF4)在高厚径比通孔中的应用条件进行关键参数变化规律的演化研究。通过对等离子体清洗量和清洗均匀性的综合研判,得到了三元等离子体清洗高厚径比通孔根据材料特性可以选择温度75~105 ℃,功率7.0~8.5 kW,CF4含量8%~10%。采用最优化范围内的条件获得的样品,使用金相显微镜与SEM 进行观察,结果显示该条件下获得了良好的清洗效果。