一款板厚与阻焊厚特别要求的PCB制作工艺

张永谋 李清春 张亚妮

[胜宏科技(惠州)股份有限公司,广东 惠州 516211]

0 引言

在生产一种系统级封装(system in a package,SIP)电池板的印制电路板(printed circuit board,PCB)的过程中,有两个管控难点:①板厚公差要求严格,指定材料生产,压合后采用12 点测量确认板厚,厚度极差按40 μm 分堆处理;②导线转角阻焊层厚度要求>6 μm。针对两个难点做重点管控、跟进参数优化及数据分析总结。

1 板厚控制

1.1 板厚要求

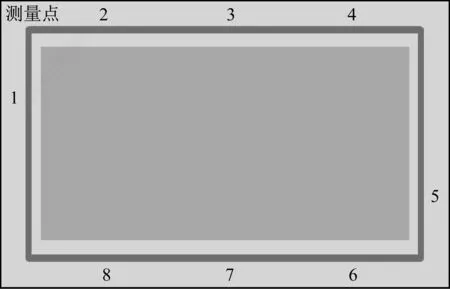

产品要求指定位置测量板厚,工艺边不做阻焊层,测量点位置均在工艺边铜皮,具体如图1所示。

图1 板厚测量点位置

1.2 板厚设计优化方案

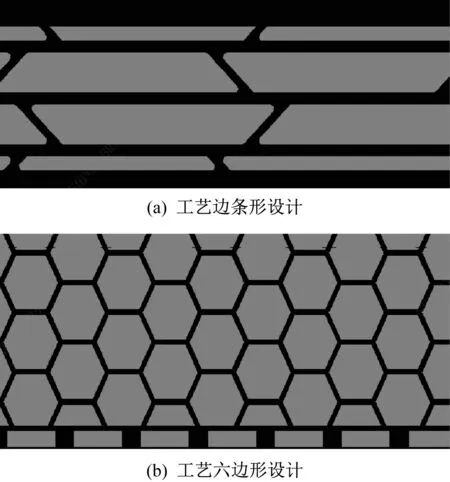

(1)内层工艺边设计优化,改善压合过程中因流胶不均造成板厚均匀性不一的情况。工艺边有常规设计,即条形设计,如图2(a)所示;更改为六边形形状设计(六边形间距为0.5 mm),如图2(b)所示。

图2 工艺边的常规设计

(2)板内空旷区域,在不影响产品特性的前提下,做六边形铺铜设计,确保板厚整体均匀性,如图3所示。

图3 板内空旷区增加六边形铺铜设计

1.3 板厚数据收集

1.3.1 压合板厚测量数据

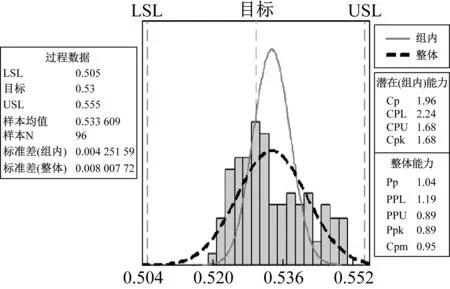

压合参数不做调整,只进行设计上的优化,产品压合板厚要求(0.530±0.025)mm,采用12点测量,压合板厚能力分析如图4 所示,数据见表1。

图4 压合板厚能力分析

由图4和表1可知:数据分析压合板厚极差的最大差异为30.4 μm,与产品特性要求≤40 μm 对比符合标准。说明通过优化产品工艺边设计及板内空旷区增加铺铜设计可以满足此产品的板厚要求。

1.3.2 成品板厚测量数据

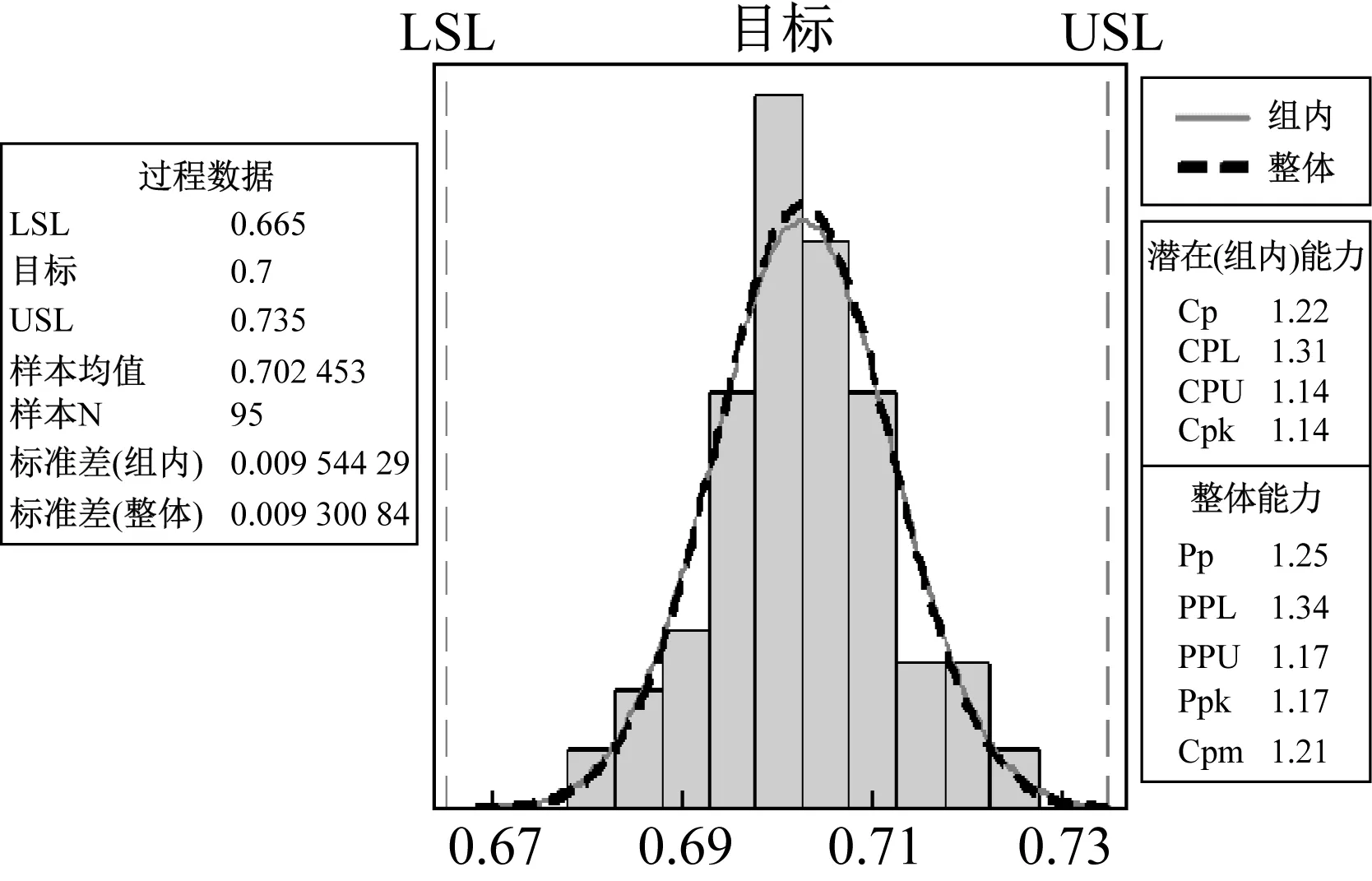

成品板厚要求(0.7±0.035)mm,测量数据分析见表2,成品板厚能力分析如图5所示。

表2 成品按客户要求位置12点测量板厚 单位:mm

图5 成品板厚能力分析

由表2和图5可知:数据分析成品板厚的极差最大差异为40 μm,与产品特性要求≤40 μm 对比,符合标准。

2 阻焊层厚度控制

2.1 PCB阻焊层厚度要求

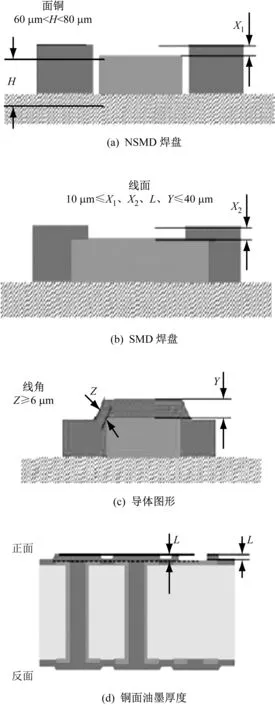

PCB阻焊(阻焊)层厚度要求如图6所示。

图6 油墨厚度及铜厚示意

2.2 阻焊制作工艺全流程

由于铜厚为70 μm(2 oz),阻焊层厚度有要求,阻焊指定连续2 次网印方案:外检来板→阻焊前处理→43T 网印第1 次→预烤75 ℃/30 min→正常曝光→正常显影→正常后烤→二次正常阻焊前处理→43T 网印第2 次→预烤75 ℃/30 min→正常曝光→正常显影→正常文字→正常后烤→出板。

2.3 切片分析

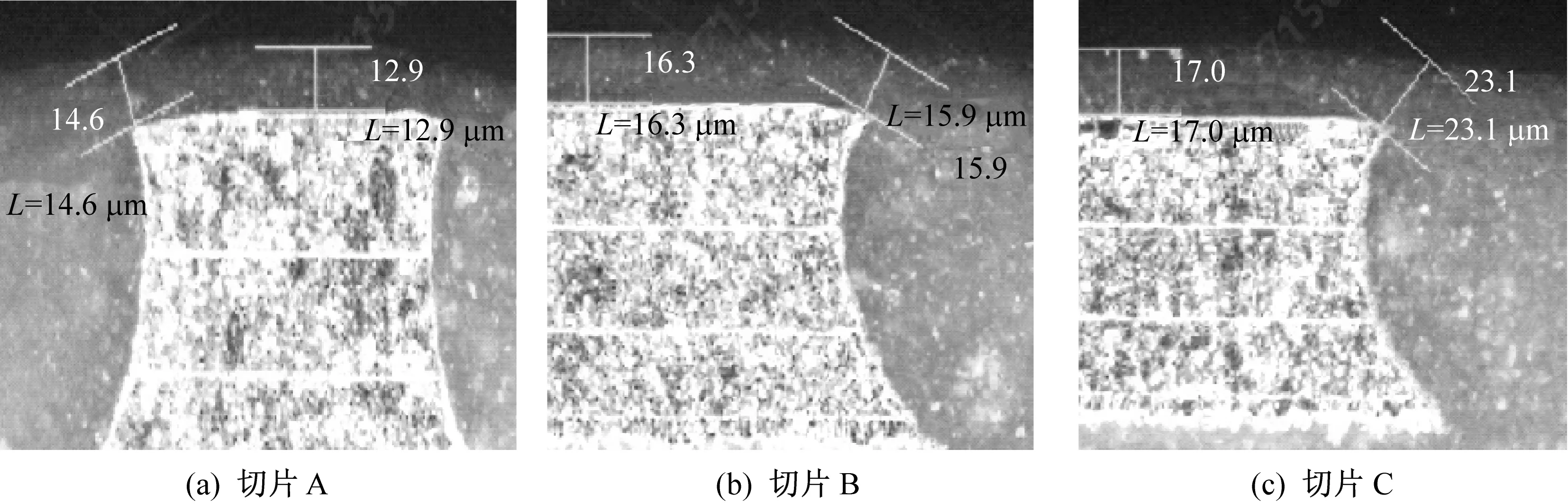

产品板切片分析两次网印阻焊层厚度数据,如图7和表3所示。

表3 阻焊层切片测量数据 单位:μm

图7 阻焊层厚度

由此可知:产品板的阻焊厚度均在要求范围内,符合产品特性要求。

3 结语

综合分析制作过程及数据,SIP电池板通过优化内层工艺板设计,在不影响产品特性的前提下,于内层线路空旷区域增加六边形铺铜设计,压合按材料特性使用对应加工参数生产,成品板厚能使SIP 电池板特性在要求范围内。采用两次阻焊工艺流程,可以满足产品阻焊层厚度在管控范围内。通过跟进SIP 电池板生产,发现此产品特性对板厚及阻焊层厚度要求严格,特别是板厚一旦超出特性要求的40 μm 管控范围需做分堆处理,此操作可行性难点较大。因此,后续工艺需要不断改善,通过优化参数、改良方法,提高产品良率,提升在线生产制程能力和公司的竞争力。