工业副产醋酸甲酯制醋酸正丙酯工艺设计与优化

陈玉石,张春冬

(1.石化盈科信息技术有限责任公司 过程控制事业部,上海 200050;2.南京工业大学 化工学院,材料化学工程国家重点实验室,江苏 南京 211816)

工业生产精对苯二甲酸的过程中会副产大量低附加值的醋酸甲酯(methyl acetate,MeAc)[1]。一般来说,醋酸甲酯能够通过水解反应制得醋酸和甲醇(methanol,MeOH),但这一过程往往会消耗大量能量[2]。为了实现醋酸甲酯的高值化、资源化利用,可以通过酯交换技术将醋酸甲酯转化为更具经济价值的醋酸正丙酯(n-propyl acetate,PAC)[3-4]。在强酸性催化剂的作用下,醋酸甲酯和正丙醇(n-propanol,POH)通过酯交换反应得到醋酸正丙酯和甲醇的混合物,之后送至精馏塔进行分离提纯,塔釜得到高纯度的醋酸正丙酯产品。然而,醋酸甲酯和正丙醇生产醋酸正丙酯是可逆平衡反应,醋酸正丙酯的产率和选择性受限于热力学平衡[5]。为了进一步提高醋酸正丙酯的产率和选择性,研究人员提出了一种利用反应精馏技术生产醋酸正丙酯的工艺。作为一种重要的工艺强化技术,反应精馏技术将前端的化学反应和后端的精馏分离集成到同一精馏塔中,通过精馏方法不断移除精馏塔反应区生成的产物,从而打破反应平衡[6-8]。此外,反应精馏技术显著降低了传统反应-分离-回收工艺的能量消耗和设备投资成本[9-10]。

对于酯交换反应而言,反应精馏过程往往存在能耗较高的问题。为了实现节能减排,可采用变压精馏和反应精馏相结合,通过提高反应精馏塔的操作压力,进而提高操作温度以及转化率,减少反应物回流量,降低塔釜再沸器能量消耗[11-13]。此外,来自于高压反应精馏塔塔顶的高温蒸汽也可以作为低压塔再沸器的热源,从而进一步提高系统的节能效果[14-16]。FENG 等[17]评估了4 种不同的正丙醇与醋酸酯化工艺。结果表明,耦合变压精馏和热集成技术的工艺相比传统工艺更加节能,年总成本更低。KⅠRAN 等[18]对乙醇和醋酸酯化生产醋酸乙酯工艺进行了稳态建模,采用耦合热泵精馏的变压精馏技术,实现了高压塔和低压塔之间的热耦合,进一步提高了系统的节能潜力。HUANG 等[19]提出了一种反应精馏分离合成碳酸二甲酯的工艺,将高压塔塔顶的高温蒸汽用于预热低压塔塔釜的再沸器,以及预热高压塔进料,实现了工艺内部的能量集成,可节省29.50%的能源成本。

目前,工业副产的低浓度醋酸甲酯大都通过水解反应转化为附加值较高的醋酸和甲醇,然而这种依赖能源的传统工艺通常会排放大量CO2。为了实现节能降耗、减少碳排放,本文基于团队前期开发的酯交换动力学模型[20],提出一种利用酯交换和反应精馏技术的工艺,将醋酸甲酯、正丙醇转化为高附加值醋酸正丙酯和甲醇,从而实现醋酸甲酯的资源化利用。同时,采用变压精馏和热集成技术对上述工艺进行优化设计,采用流程模拟软件进行稳态建模,并从技术(系统能耗和CO2排放量)和经济(年均总成本)方面对优化前后工艺进行比较分析,为酯交换反应合成醋酸正丙酯的工业生产提供理论指导。

1 醋酸正丙酯生产工艺设计

1.1 反应动力学模型

对于醋酸甲酯制醋酸正丙酯反应,适合的反应动力学能够准确描述反应过程中温度和反应浓度的变化,进而为后续工艺条件优化提供准确的模型参数。团队前期关于醋酸甲酯制醋酸正丙酯反应的动力学实验中,以强酸性离子交换树脂Ameberlyst-15为催化剂,研究了醋酸甲酯和正丙醇酯交换反应的非均相反应动力学[20],其中反应方程式见式(1),动力学模型见式(2)~式(4)。

式中,r为醋酸正丙酯的生成速率,kmol/s;mcat为催化剂质量,kg;k1、k2分别为正反应速率常数、逆反应速率常数,kmol/(s·kg);αMeAc、αPOH、αPAC和αMeOH分别为醋酸甲酯、正丙醇、醋酸正丙酯和甲醇的活度;k10、k20分别为正反应、逆反应速率常数对应的指前因子,取461.66 kmol/(s·kg)、74.97 kmol/(s·kg);Ea10、Ea20分别为正反应、逆反应速率常数对应的活化能,取49.05 kJ/mol、42.66 kJ/mol;R为气 体常 数,取8.314 J/(mol·K);T为反应温度,K。

1.2 热力学模型

除了反应动力学模型,准确选取热力学模型对反应精馏、变压精馏流程的设计、操作及优化具有重要的指导作用。考虑到正丙醇、甲醇、醋酸甲酯和醋酸正丙酯均为极性非电解质,而且精馏过程操作压力均小于1.00 MPa,因此选用UNⅠQUAC 物性方法计算活度系数和热力学性质。

1.3 稳态工艺建模

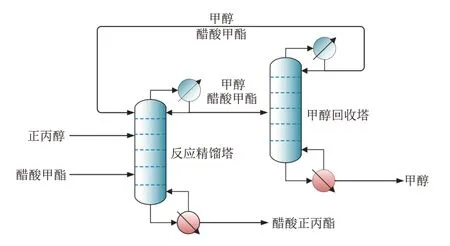

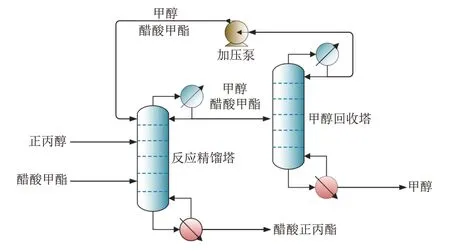

基于上述反应动力学模型和热力学模型,使用流程模拟软件对醋酸甲酯制醋酸正丙酯工艺进行建模,工艺流程示意见图1。如图1 所示,工艺主要由1座反应精馏塔和1座甲醇回收塔组成。原料醋酸甲酯和正丙醇的进料量均为50 kmol/h,分别从反应精馏塔的第81 块和第41 块塔板进入,在反应区通过酯交换法生成醋酸正丙酯和甲醇。塔釜连续分离得到纯度(物质的量分数)大于99.5%的醋酸正丙酯,塔顶则得到产物甲醇以及未反应的醋酸甲酯混合物。反应精馏塔的总塔板数(包含再沸器和冷凝器)为86 块,反应段为34 块塔板,回流比控制在2.3,反应精馏塔操作压力为0.10 MPa。将反应精馏塔塔顶得到的甲醇和醋酸甲酯混合物从第17 块板送至甲醇回收塔进行精制提纯,在塔釜得到纯度大于99.5%的甲醇,塔顶得到的醋酸甲酯、甲醇混合物再循环至反应精馏塔。甲醇回收塔的总塔板数为24块,回流比控制在1.4,甲醇回收塔的操作压力为0.10 MPa。

图1 酯交换法生产醋酸正丙酯工艺流程示意Fig.1 Schematic diagram of n-propyl acetate production process flow by transesterification

2 耦合变压精馏和热集成技术的醋酸正丙酯生产工艺设计

2.1 变压精馏技术操作压力筛选

酯交换反应为吸热反应,转化率与反应精馏塔反应区的操作温度相关。一般来说,可通过加压精馏技术,升高反应精馏塔的操作压力,进而提高对应的操作温度和转化率。然而,受催化剂耐温性能和热集成技术节能效果的影响,反应精馏塔的操作压力需要控制在合理范围内。下文将采用控制变量法,综合考虑催化剂耐温性能以及后续热集成技术节能效果,确定反应精馏塔最佳的操作压力。

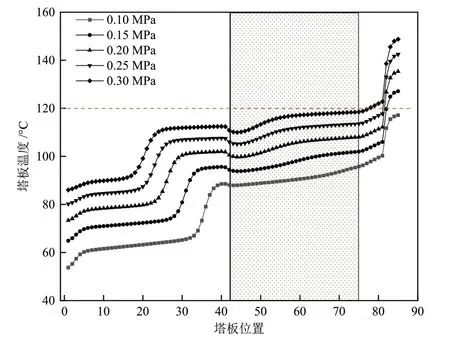

本工艺中使用的强酸性离子交换树脂Ameberlyst-15催化剂耐温一般不超过120 ℃[21],因此反应精馏塔的操作压力需控制在合理范围内。反应精馏塔不同操作压力对塔板温度的影响见图2。如图2所示,反应精馏塔总塔板数为86块,反应段为34块塔板,回流比控制在2.3,醋酸甲酯和正丙醇的进料位置分别为第81 块和第41 块塔板的情况下,调节反应精馏塔的操作压力,可以观察到反应段(第42 块到第75块板)的塔板温度逐渐升高;当反应精馏塔塔顶操作压力达到0.30 MPa 时,反应段的塔板温度最高达119 ℃,如继续增加压力,有可能造成催化剂失活。因此,反应精馏塔的操作压力不宜超过0.30 MPa。

图2 反应精馏塔不同操作压力对塔板温度的影响Fig.2 Effect of different operating pressures on temperature of trays in reaction distillation column

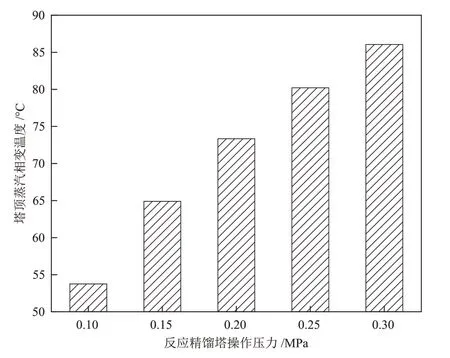

除了上述提及的精馏塔反应区操作温度需严格控制外,其塔顶操作温度也需控制在合理范围之内。反应精馏塔不同操作压力对塔顶蒸汽相变温度的影响见图3。

图3 反应精馏塔不同操作压力对塔顶蒸汽相变温度的影响Fig.3 Effect of different operating pressures on phase transition temperature of steam in top of reaction distillation column

如图3 所示,反应精馏塔总塔板数为86 块,反应段为34块塔板,回流比控制在2.3,醋酸甲酯和正丙醇的进料位置分别为第81块和第41块塔板的情况下,调节反应精馏塔的操作压力,可以发现随着反应精馏塔操作压力逐步升高,塔顶蒸汽的相变温度也逐渐升高;当反应精馏塔操作压力从0.10 MPa提高到0.30 MPa 时,塔顶蒸汽的相变温度由54 ℃升高到86 ℃。热集成技术中反应精馏塔塔顶蒸汽需要为甲醇回收塔塔釜再沸器提供热量。甲醇回收塔塔釜再沸器需要的蒸汽温度在68 ℃左右,考虑10 ℃左右的传热温差,因此反应精馏塔塔顶蒸汽温度需要控制在78 ℃左右,对应的操作压力不低于0.25 MPa。综合考虑上述提及的催化剂耐温性能,反应精馏塔的操作压力设定为0.25 MPa。

2.2 耦合变压精馏技术的稳态工艺建模

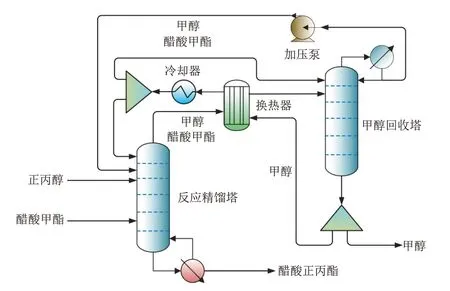

耦合变压精馏技术的醋酸正丙酯生产工艺流程示意见图4。原料醋酸甲酯和正丙醇的进料量与前述工艺相同,均为50 kmol/h。反应精馏塔和甲醇回收塔的塔结构参数与前述工艺保持一致,回流比分别控制在2.3 和1.4。反应精馏塔采用加压操作,操作压力为0.25 MPa;甲醇回收塔仍采用常压操作,操作压力为0.10 MPa。考虑到反应精馏塔操作压力高于甲醇回收塔操作压力,甲醇回收塔塔顶采出甲醇、醋酸甲酯混合物经加压泵加压后循环至前端的反应精馏塔。

图4 耦合变压精馏技术的酯交换法生产醋酸正丙酯工艺流程示意Fig.4 Schematic diagram of n-propyl acetate production process flow by transesterification coupled with pressure swing distillation technology

2.3 耦合变压精馏和热集成技术的稳态工艺建模

耦合变压精馏和热集成技术的醋酸正丙酯生产工艺流程见图5。

图5 耦合变压精馏和热集成技术的酯交换法生产醋酸正丙酯工艺流程示意Fig.5 Schematic diagram of n-propyl acetate production process flow by transesterification coupled with pressure swing distillation and heat-integrated technology

原料醋酸甲酯和正丙醇的进料量与图4所示工艺相同。反应精馏塔和甲醇回收塔的塔结构参数以及操作参数与图4 所示工艺相同。如图5 所示,反应精馏塔塔顶气相流股在相变过程中释放的热量被提供给甲醇回收塔塔釜再沸器。考虑到反应精馏塔塔顶气相流股的相变热远高于甲醇回收塔塔釜再沸器需要的热量,反应精馏塔塔顶需要添加额外冷却器,将换热完后的塔顶气相流股进一步冷却至饱和液体,随后一部分回流进入反应精馏塔,一部分送至甲醇回收塔。甲醇回收塔塔釜采出液相甲醇,一部分直接作为液相产物排出,一部分与反应精馏塔塔顶气相流股换热后,回流进入甲醇回收塔。

3 优化前后醋酸正丙酯生产工艺技术经济对比

3.1 评价指标

图1、图4和图5所示工艺流程下文依次标记为方案一、方案二和方案三,3 种方案的主要区别见表1。

本文选用系统能耗和CO2排放量评价不同方案的技术性能,选用年均总成本评价经济性能[20],具体计算方法依次见式(5)~式(7)。

式中,E为系统能耗,MW;Qreboiler为反应精馏塔和甲醇回收塔的再沸器能耗之和,MW;Wpump为加压泵能耗,MW;CE为CO2排放量,t/a;CFsteam为再沸器消耗蒸汽的CO2排放因子,56.10 g/MJ;CFelectricity为加压泵消耗电力的CO2排放因子,499 g/(kW·h);OT为年运行时间,8400 h;ACC为年均总成本,CNY/a;TEC为总设备成本(反应精馏塔、甲醇回收塔、加压泵、换热器和冷却器),CNY;PBP为投资回收周期,20 a;UC为公用工程成本(蒸汽、冷却水和电力),CNY/a。

3.2 系统能耗分析

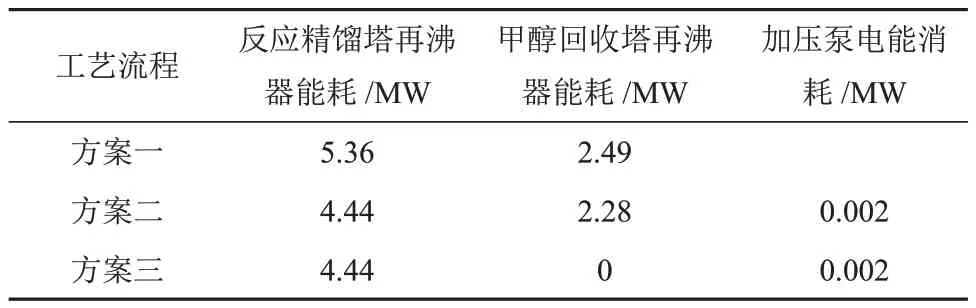

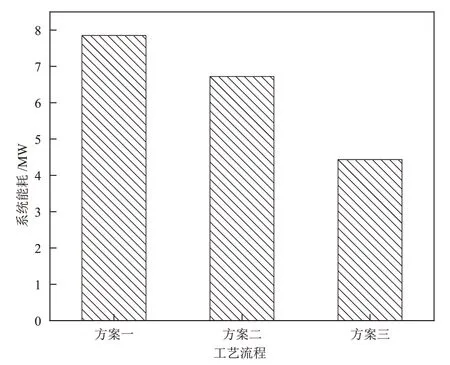

不同方案的系统能耗见图6,设备能耗见表2。相比方案一,方案二的系统能耗降低了14.36%,主要因为方案二中反应精馏塔的高操作压力提高了反应区域的塔板温度,以及相对应酯交换反应的转化率,塔釜再沸器的热负荷进而从7.85 MW 降至6.72 MW。方案三中,加压反应精馏塔塔顶蒸汽在冷凝过程释放的热量被提供给甲醇回收塔塔釜再沸器,从而避免了甲醇回收塔塔釜再沸器的热量输入,因此其系统能耗比方案二降低了34.02%。

表2 不同方案的设备能耗Table 2 Equipment energy consumptions of different approaches

图6 不同方案的系统能耗Fig.6 Systematic energy consumptions of different approaches

3.3 CO2排放量分析

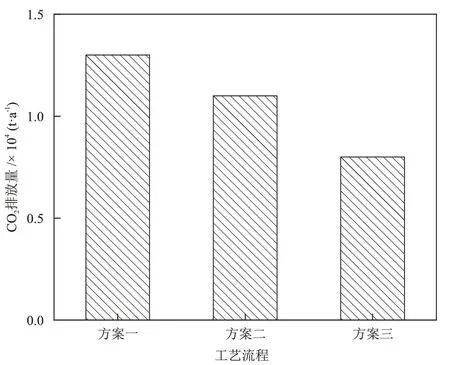

不同方案的CO2排放量见图7。

图7 不同方案的CO2排放量Fig.7 CO2 emissions of different approaches

CO2排放量与系统能耗密切相关,3 种方案的CO2排放量的变化趋势与系统能耗完全一致。方案三相比其他两种方案需要更少的外部蒸汽,每年的CO2排放量比方案一和方案二分别降低了0.58 × 104t和0.39 × 104t。

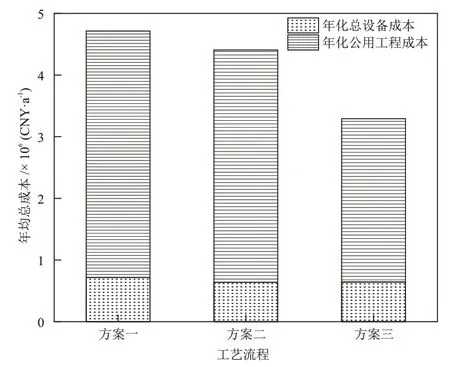

3.4 年均总成本分析

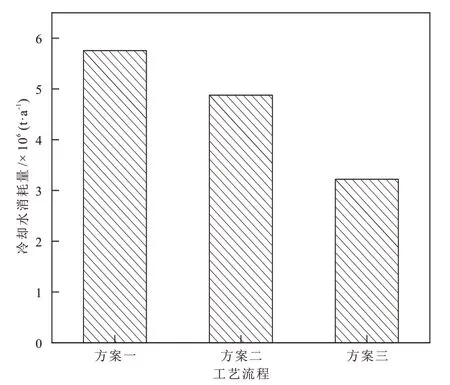

不同方案的年均总成本见图8。年化公用工程成本分别占方案一、方案二和方案三年均总成本的84.75%、85.47%和80.45%,是影响年均总成本的主要因素。方案三年均总成本最低,分别比方案一和方案二低30.18%和25.30%。这主要是由于变压精馏和热集成技术显著减少了甲醇回收塔再沸器的外部热量输入,从而降低了相关公用工程成本;方案三中反应精馏塔塔顶蒸汽在冷凝过程中释放的热量被提供给甲醇回收塔的再沸器,降低了塔顶冷凝器所需要的冷却水消耗量(图9),进而降低了公用工程成本。

图8 不同方案的年均总成本Fig.8 Total annual costs of different approaches

图9 不同方案的冷却水消耗量Fig.9 Cooling water consumptions of different approaches

4 结论

为实现醋酸甲酯的高值化利用,本文提出了利用酯交换技术和反应精馏技术,将醋酸甲酯转化为醋酸正丙酯的工艺。在醋酸甲酯处理量为50 kmol/h的工况下,使用流程模拟软件对该工艺进行了建模。为实现节能降耗、减少碳排放,本文耦合变压精馏和热集成技术对工艺进行了优化,并从技术和经济方面比较了优化前后的工艺性能,得到如下主要结论。

(1)通过采用控制变量法,综合考虑了催化剂耐温性能,以及热集成技术节能效果,在耦合变压精馏和热集成技术的醋酸正丙酯生产工艺中,确定反应精馏塔操作压力为0.25 MPa。

(2)在耦合变压精馏和热集成技术的醋酸正丙酯生产工艺中,反应精馏塔塔顶气相流股在相变过程中释放的热量,被提供给甲醇回收塔塔釜再沸器,从而缓解工艺系统对于外部能量的依赖。

(3)变压精馏和热集成技术的应用使得工艺的系统能耗降低了3.41 MW,CO2排放量降低了0.58 × 104t/a,年均总成本降低了1.42 × 106CNY/a,显著提升了工艺的技术经济性。