变压吸附分离CH4/N2用碳分子筛的制备及其分离性能研究

袁 英,陈禹嘉,贺安平,李 旭,鲁德华,赵安民,李克兵,黄 晨

(西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225)

能源问题与人类的可持续发展密切相关。面对我国贫油少气的现状,积极开发、高效利用能源是未来能源领域发展的方向。天然气是一种需求旺盛且应用广泛的清洁化石能源。随着进口依存度越来越高,将未达到天然气合格标准的低品质天然气进行分离提纯,就变得越来越迫切。天然气的主要成分为甲烷(CH4),通常也包含水(H2O)、氮气(N2)、氧气(O2)、二氧化碳(CO2)、硫化物和重碳氢化合物等多种杂质,导致天然气的热值降低并影响其输送安全性[1]。在众多杂质中,N2和CH4具有相似的物理性质(表1),使得N2的去除最具挑战性[2-3]。目前用于CH4/N2混合气分离的主要方法有低温深冷分离法、膜分离法和变压吸附法(PSA)等[1-6]。深冷分离法以及膜分离法用于大规模混合气的分离存在成本和能耗较高的问题,PSA 技术具有再生速度快、能耗低、工艺流程操作稳定、自动化程度较高和产量大等优点,在CH4/N2混合气分离领域表现出显著的优越性,市场份额逐年增加[7-9]。目前大多研究采用PSA 法一级操作,仅能将低浓度(30%~40%,体积分数,下同)CH4混合气提升至中高浓度(60%~80%),不利于CH4的高价值综合利用。

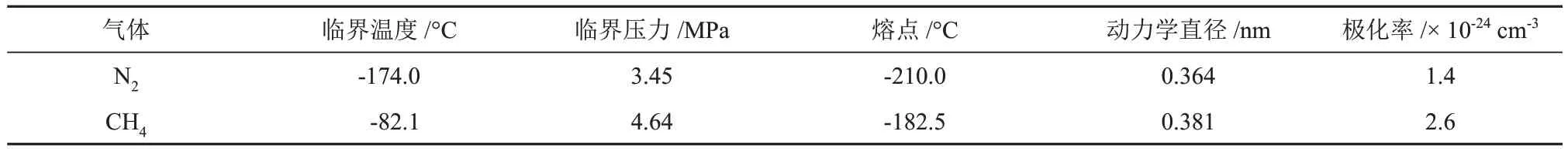

表1 CH4和N2的物理性质[3]Table 1 Physical properties of CH4 and N2[3]

PSA 技术是基于不同气体组分在吸附剂上的吸附差异,结合在不同压力下气体吸附量的变化,实现混合气分离和吸附剂再生的技术[10]。吸附剂是PSA 技术的核心,开发出高吸附容量、高选择性和易再生的吸附剂是关键。目前,碳分子筛(CMS)和活性炭(AC)是应用于CH4/N2混合气分离领域中的两大热门吸附剂。鲜学福院士课题组[11]对活性炭变压吸附应用于煤层气CH4浓缩进行了深入研究,能将CH4浓度由30%浓缩至50%左右。天津大学周理教授课题组[12-13]也对煤层气中CH4/N2分离做了大量的研究工作,涉及吸附剂和变压吸附工艺过程的研发。此外,西南化工研究设计院有限公司[14]申请了关于PSA 法富集矿井区煤层气中CH4技术的专利,以AC 为吸附剂,在煤层气中加入一定量的N2,让吸附过程的氧含量始终小于最大爆炸氧含量,采用两级变压吸附提浓装置将CH4的浓度从20%~45%提升至90%~95%。ACKLEY等[15]开展了以CMS为吸附剂经PSA分离CH4/N2混合气的研究,可将CH4/N2原料气中的CH4浓度由50%提浓到80%。

通常,以AC 为吸附剂的PSA 分离CH4/N2混合气多基于气体的平衡效应机理,即吸附时间长,吸附剂对CH4的吸附能力强,CH4被优先吸附,产品气一般在吸附相中获得。而在PSA工艺中,吸附相中的组分多以抽真空的方式解吸收集,当CH4/N2混合气中CH4浓度较高时,会大幅度增加收集产品气的能耗。因此,AC 更适用于较低浓度CH4的CH4/N2混合气的分离[11,16]。而CMS 具有均匀的孔道尺寸,能利用CH4和N2动力学分子直径的差异导致的扩散速度不同来实现混合气的分离。N2的动力学分子直径小于CH4,所以在较短吸附时间内,N2在CMS上会被优先吸附,使产品气CH4从塔顶直接排出,从而大幅降低能耗和吸附剂用量,故CMS 更有利于分离含较高浓度CH4的CH4/N2混合气[2,6]。目前,对CH4/N2混合气分离的研究和应用主要集中于对CH4浓度较低(10%~50%)的煤层气进行CH4提浓[11-20]。PSA 分离提纯技术有望将CH4浓度较高(70%~95%)的CH4/N2混合气进行CH4提浓,使其达到天然气管道输送标准(N2≤ 5%),然而目前相关的研究甚少。

本研究以酚醛树脂为原料,经成型、炭化、活化、碳沉积等工艺步骤对其孔道进行调节,通过优化碳沉积工艺参数,制备出CMS吸附剂样品。进一步地,通过静态吸附测试和单塔吸附测试结果,优选出对CH4/N2混合气分离效果好的样品作为吸附剂;考察PSA 技术中吸附时间、吸附压力以及再生工艺方式等关键工艺参数,对分离含较高CH4浓度(75%)CH4/N2混合气效果的影响情况,进而得到最佳工艺条件。

1 实验部分

1.1 实验材料与试剂

酚醛树脂粉末(长兴海华化工有限公司);粘结剂(长兴海华化工有限公司);苯(分析纯,上海麦克林生化科技有限公司)。

1.2 碳分子筛的制备

将酚醛树脂粉末与粘结剂(煤焦油和助剂)经捏合机充分混合搅拌均匀后,由压片机挤条成型,干燥成型样品,再将其置于旋转管式炉中炭化,炭化温度600~900 °C,炭化时间2 h,得到酚醛树脂成型、炭化样(Carbon precursor,以下简称“CP”)。

活化过程:将50 g 上述CP 作为原料,在CO2流速为100 mL/min、活化温度为600~900 °C、活化时间为2 h 的条件下,对CP 进行活化,活化样品记为CP-a。

碳沉积过程:分别将上述CP、CP-a作为原料,采用以苯为沉积剂的气相沉积法(CVD)对其进行孔道尺寸调节,制备CMS。步骤如下:在100 mL/min的N2流中,以10 °C/min 的升温速率将旋转管式炉的温度从室温升至目标沉积温度500~900 °C,沉积时间为30~80 min,冷却至室温,制得CMS 吸附剂。将上述制备的CMS 吸附剂分别记为CP-A-B、CP-a-A-B。其中,A、B分别代表碳沉积温度、时间。

1.3 实验表征

1.3.1 CO2-吸附等温线

吸附剂的CO2-吸附表征在理化联科(北京)仪器科技有限公司的iPore620分析仪上进行。通过该表征技术可以获取样品的孔径分布、孔道结构等信息。样品在300 °C的真空条件下脱气5 h,在273 K温度条件下,测试样品在相对压力范围10-10~1内的CO2吸附等温线,采用密度泛函理论方法(DFT)分析等温线数据得到微孔孔径分布数据。

1.3.2 扫描电子显微镜(SEM)

采用德国蔡司ZEⅠSS Gemini 300扫描电子显微镜对吸附剂样品进行微观形貌表征,考察不同条件下制备样品的微观形貌差异。

1.4 评价装置及方法

1.4.1 静态吸附测试装置及方法

采用手动吸附仪EA-Ⅲ(自制),对吸附剂的CH4/N2混合气分离性能进行初步评估与筛选。在常压和一定温度条件下,测试3 min 内吸附剂对单一组分He、CH4和N2的吸附体积,从而分别计算出吸附剂对CH4和N2的吸附量,得出对应的CH4/N2混合气的分离系数,分别如式(1)和式(2)所示。

式中,qi 、qj分别为气体组分i、j的吸附量,mL/g;Vi为气体组分i的吸附体积,mL;VHe为He 的吸附体积,mL;K为对应测试温度下的平衡系数;m为测试样品的质量,g;Sads为混合气的分离系数;pi、pj为吸附压力,MPa。

1.4.2 单塔吸附装置及方法

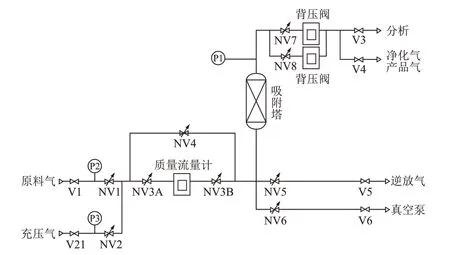

本文用于评价吸附剂性能的单塔变压吸附实验装置如图1 所示。以CH4气(100%)充压,充压时间5 s,充压至吸附压力0.3~0.8 MPa,控制吸附时间40~90 s,停止吸附,顺放至0.2 MPa,顺放15 s,再逆放至常压,逆放30 s,真空泵达到真空度-0.08 MPa抽空90 s,吸附剂再生。待单塔吸附过程达到稳定状态,收集并计量相应的净化气、顺放气、逆放气以及抽空解析气。采用气相色谱对收集的气体进行组分分析。

图1 单塔变压吸附实验装置示意Fig.1 Schematic diagram of single-tower PSA experimental device

在单塔变压吸附解析实验中,原料气由浓度为75%的CH4和25%的N2组成,其中产品气是由净化气和顺放气组成,浓缩N2浓度是逆放气和抽空解析气中N2浓度的平均值。产品气的CH4浓度、回收率以及浓缩N2浓度,如式(3)~式(5)所示。

式中,C为产品气CH4浓度,%;η为产品气CH4回收率,%;C0为原料气CH4浓度,%;CN2为浓缩N2浓度,%;V0为原料气充压时原料气体积,mL;C1为净化气CH4浓度,%;V1为净化气体积,mL;C2为顺放气CH4浓度,%;V2为顺放气体积,mL;C3为逆放气N2浓度,%;V3为逆放气体积,mL;C4为抽空解析气N2浓度,%;V4为抽空解析气体积,mL;C5为充压气CH4浓度,%;V5为充压气CH4体积,mL。

2 结果与讨论

2.1 CMS孔结构和形貌分析

2.1.1 CO2-吸附等温线

本研究采用CO2吸附等温线分析了样品CP、CP-a、CP-a-645-60的孔径分布、孔道结构等信息。测试的3 种样品的CO2吸附等温线分别如图2(a)、(c)、(e)所示。采用DFT 法[21]分析测得的CO2吸附等温线,得到样品的微孔孔径分布(PSD)如图2(b)、(d)、(f)所示。根据样品的结构特征,采用碳材料的裂隙孔和柱状孔的模型(CO2-Carbon-Slit + CO2-Carbon-Cylinder),用于计算PSD 的数学过程可描述为用理论等温线拟合实验数据的结合,所得到的PSD代表了具有不同尺寸的裂隙孔和柱状孔的体积贡献,其理论等温线和实验数据最吻合,如图2 所示。在拟合的孔径分布图中,孔径较小的曲线部分为裂隙孔,孔径较大的曲线部分为柱状孔。对比图2(b)和图2(d)可以发现,CP 在经CO2活化处理后,具有更小孔径的裂隙孔增加,且微孔结构更加发达,说明CO2活化能清除样品孔道在炭化过程中产生的堵塞物,从而使孔隙率增加。对比图2(d)和图2(f),可以发现对活化样品进一步碳沉积处理,柱状孔和裂隙孔的孔径分布发生轻微向更小孔径靠近的情况,说明碳沉积过程中苯裂解的焦炭沉积在CP-a的孔口[21]。从图2(f)看出,碳沉积主要是对1 nm以上的孔道造成了缩孔效用,能增加极微孔的孔容,有利于CH4/N2混合气的分离。与N2吸附脱附等温线相比,以CO2作为探针分子能更准确地分析吸附剂材料的微孔结构,原因在于CO2吸附等温线测试温度(273 K)比N2吸附脱附等温线测试温度(77 K)更高,CO2具有更高的动能。此外,CO2的动力学分子直径(0.330 nm)小于N2的动力学分子直径(0.364 nm),CO2能进入更狭窄的孔隙中,从而显示出更趋近于真实的碳分子筛孔隙结构[6,22]。

图2 样品在273 K下的CO2吸附等温线、拟合曲线以及对应的孔径分布、拟合曲线Fig.2 Isotherm lines, fitted lines and corresponding pore size distribution and fitted lines of CO2 adsorption on samples at 273 K

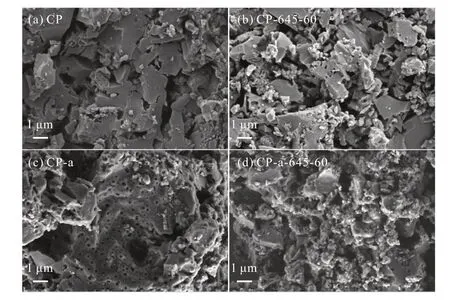

2.1.2 SEM表征

采用SEM 表征技术能直观地观察到样品在经过活化以及沉积改性前后的微观孔隙及形貌特征的变化。样品CP、CP-645-60、CP-a 和CP-a-645-60的SEM 照片如图3 所示。对比图3(a)、图3(c)可以发现,CP 表面较光滑且具有不规则的大孔结构,孔隙结构不发达;而经CO2活化过的样品CP-a出现很多类似“蜂窝状”的孔洞且状态良好,这能为下一步碳沉积中的裂解苯提供更多的沉积活性位点[23]。与未经碳沉积处理的样品CP 和CP-a 相比,经过碳沉积处理的样品CP-645-60、CP-a-645-60 表面附着物增多,显得更加粗糙,这可能是由于碳沉积过程中苯在高温下裂解产生的焦炭沉积在孔口所致[24]。对比样品CP-645-60 和CP-a-645-60 可以发现,经活化处理的碳沉积样品具有更丰富的孔隙结构,这更有利于提升样品的吸附性能。上述分析结果与CO2-吸附等温线分析结果相一致。

图3 样品的SEM照片Fig.3 SEM images of samples

2.2 CMS制备工艺参数的优化

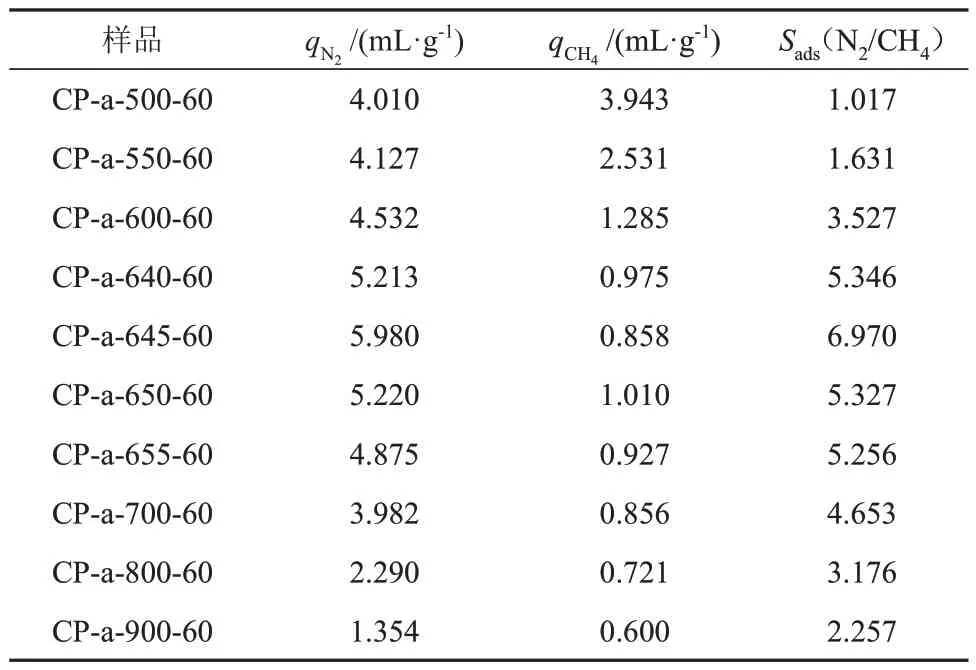

2.2.1 沉积温度的影响

在沉积时间为60 min、N2流速为100 mL/min的条件下,探究了不同沉积温度(500~900 °C)对CMS吸附剂吸附纯CH4和N2性能的影响,如表2 所示。随着沉积温度的升高,样品对N2的吸附量呈现出先升高后下降的趋势,而对CH4的吸附量则呈现先下降后上升再下降的趋势。在沉积温度为645 °C 下制备的样品具有较高的N2吸附量和较高的分离系数。当沉积温度低于645 °C时,气态苯的扩散速度比反应速率快,苯首先被吸附在孔隙内表面,再进行缓慢裂解,使裂解产生的碳均匀地附着在孔隙内表面,导致CMS 孔径减小的同时孔容也同步降低。此外,在较低温度下碳沉积的速率缓慢,使得用于孔道调节的沉积碳量减少,无法对大部分孔隙进行有效的孔道调节[25],导致其对CH4和N2吸附量均降低。当沉积温度在645 °C左右时,气态苯的扩散速度比反应速率慢,存在较强的孔隙扩散限制,使得大部分苯刚好在孔口处裂解积碳而未能进入孔隙内表面。这会有效地将大孔、介孔转化为微孔,微孔孔径进一步减小且不会被堵塞,促使孔径分布更加均一化。但由于N2的动力学分子直径比CH4的小,吸附阻力更小,导致出现CH4的吸附量显著下降的现象[26]。当沉积温度高于645 °C 时,动力学过程是由外扩散控制,苯在孔隙外表面快速裂解积碳,会导致大量微孔被覆盖或堵塞,导致CH4和N2吸附量均显著下降,无法实现分离提纯的目的。综上,选取645 °C作为碳沉积过程中的最优沉积温度。

表2 不同沉积温度制备的样品的静态吸附测试结果Table 2 Static adsorption test results of samples prepared at different deposition temperatures

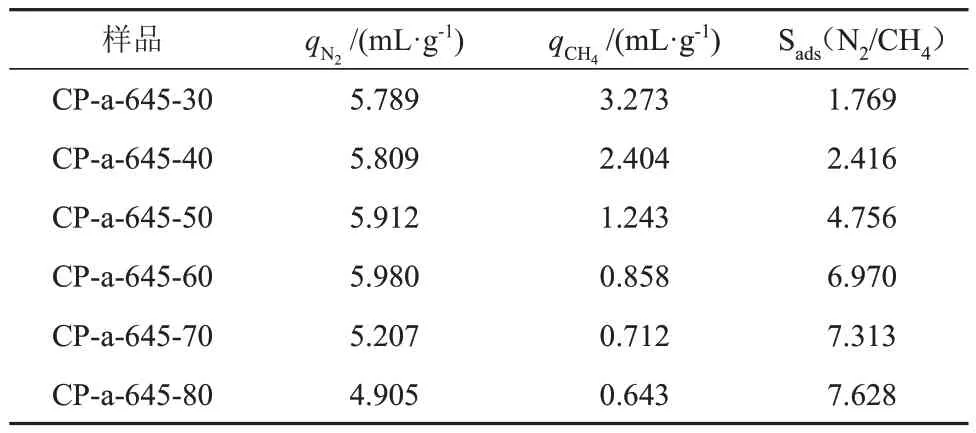

2.2.2 沉积时间的影响

在最优沉积温度645 °C、N2流速100 mL/min的条件下,探究了不同沉积时间(30~80 min)对CMS吸附剂吸附纯CH4和N2性能的影响,如表3所示。

表3 不同沉积时间制备的样品的静态吸附测试结果Table 3 Static adsorption test results of samples prepared at different deposition time

随着沉积时间的延长,CMS吸附剂对N2的吸附量先增加后降低,对CH4的吸附量则直线下降,分离系数逐渐增大。该沉积过程在恒定的温度和固定气速的N2下进行,N2将苯带入沉积装置中,沉积的苯量和沉积时间呈正相关,当沉积时间小于60 min时,进入沉积装置的苯量偏少,参与裂解积碳的苯不足,沉积程度不够,部分大孔、介孔以及微孔的孔口宽度未能得到有效的调节,导致样品对CH4的吸附量仍然较高,分离系数较低。当沉积时间过长时,过量的苯在孔口处发生裂解,部分微孔会被焦炭覆盖或堵塞,出现过度沉积,导致碳分子筛对N2和CH4的吸附量均下降。由于N2的动力学分子直径小于CH4的动力学分子直径,过度沉积对CH4的吸附量影响程度更显著,同样也会导致分离系数呈现上升的趋势。从表3 数据可以明显地看出,在进一步提升CMS 对CH4/N2分离系数的同时,势必会以降低其对N2的吸附容量为代价。综合经济性和能耗考虑,选择60 min为最理想的沉积时间。

上述结果和讨论表明,在CVD 法制备CMS 的工艺过程中,与沉积时间和苯的用量相比,沉积温度对碳分子筛的性能影响更加显著。这可能是由于沉积温度对苯的裂解和分子的扩散过程有十分重要的约束作用。在苯的沉积温度为645 °C,沉积时间为60 min,N2流速为100 mL/min 的条件下,制备的CMS对N2的吸附量为5.980 mL/g,其N2/CH4分离系数为6.970,展现出较优异的吸附分离效果。

2.3 CH4/N2混合气分离用CMS吸附剂的变压吸附工艺条件优化

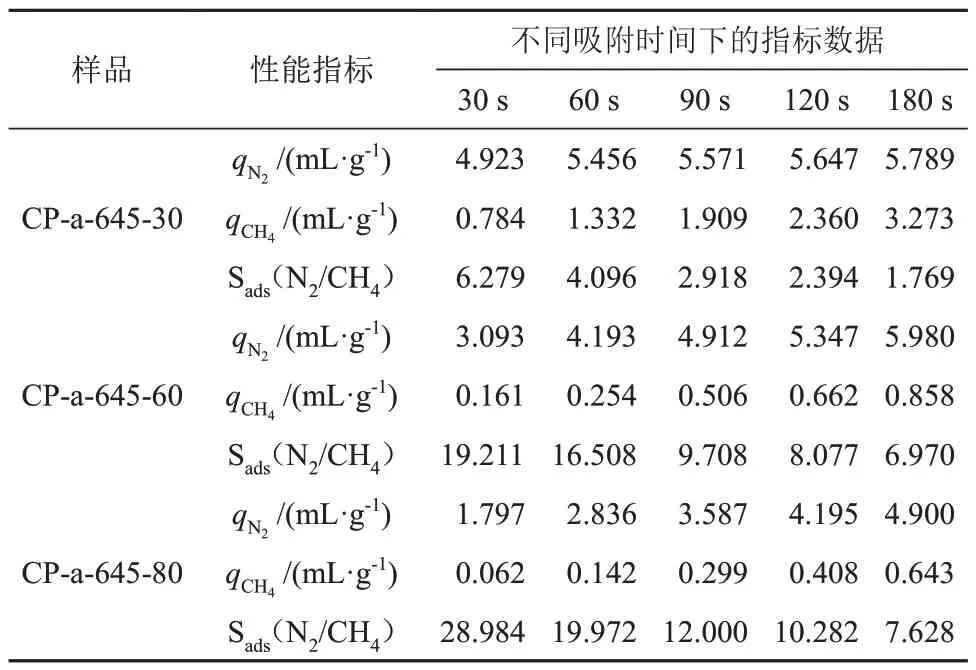

吸附剂材料的吸附量和分离系数是分离混合气性能的重要指标。CMS 是利用CH4和N2气体分子尺寸的差异,进而造成在吸附剂上不同的吸附传质速度来实现混合气的分离提纯[27]。故选取了分离系数和吸附量差异较大的代表性样品(CP-a-645-30、CP-a-645-60 和CP-a-645-80),分别测试其在3 min内不同时间点对CH4和N2的吸附量,并计算得出分离系数,如表4所示。

表4 样品在不同吸附时间下的静态吸附数据Table 4 Static adsorption data of samples at different adsorption time

随着吸附时间的延长,样品对N2的吸附量增加程度有所减缓,反之样品对CH4的吸附容量增加程度出现上升趋势,这使得分离系数呈现下降的现象。从表4 可以看出,在较短的吸附时间内,样品CP-a-645-60和CP-a-645-80对CH4/N2混合气已经达到较好的分离效果,且CP-a-645-60 对N2的吸附容量远高于样品CP-a-645-80。在保持样品对CH4和N2具有较高分离系数的基础之上,选择对N2具有较高吸附容量的吸附剂,能提高PSA分离CH4/N2混合气中产品气的浓度和收率。

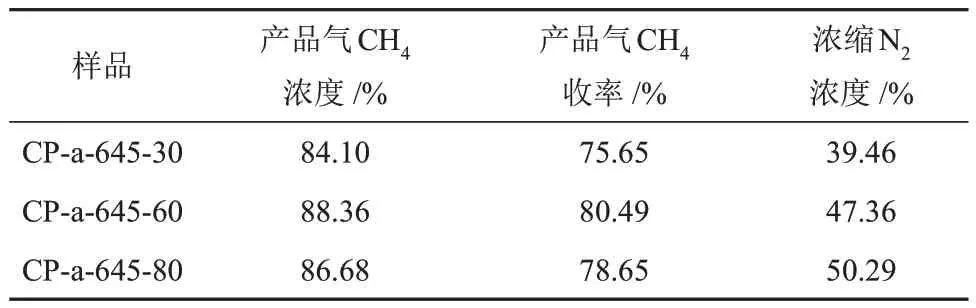

为了论证上述结论,采用单塔变压吸附装置,在吸附压力为0.3 MPa、吸附时间为60 s和以逆放、抽真空解吸的再生方式条件下,对比样品CP-a-645-30、CP-a-645-60和CP-a-645-80对CH4/N2混合气的分离效果,如表5 所示。结合表4 的静态吸附测试结果可知,由于碳沉积时间较短,样品CP-a-645-30 的分离系数偏低,在单塔变压吸附测试中,样品在吸附N2的同时也会吸附大量的CH4,导致分离效果不理想。对比样品CP-a-645-60和CP-a-645-80的单塔变压吸附测试结果,可以发现在保证较高分离系数的基础之上,提高样品的吸附容量有助于提高其对CH4/N2混合气的分离效果。这一结果进一步验证了样品CP-a-645-60 为分离CH4/N2混合气的最优吸附剂。

表5 不同样品的单塔变压吸附测试结果Table 5 Single-tower PSA test results of different samples

以上述优选的CP-a-645-60为吸附剂,考察单塔变压吸附工艺中吸附时间、吸附压力以及再生方式等关键工艺参数,对分离含较高CH4浓度(75%)的CH4/N2混合气效果的影响。

2.3.1 吸附时间

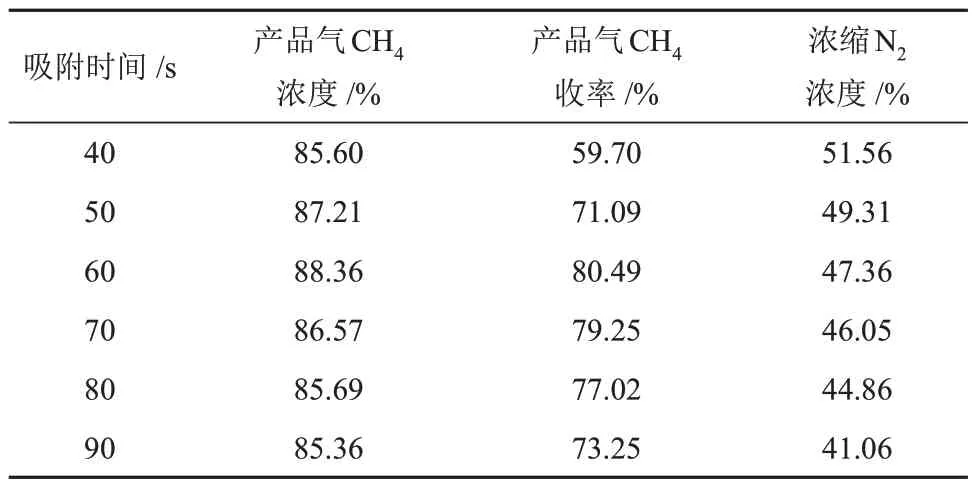

本试验CMS 吸附剂对CH4/N2混合气的分离是基于吸附速度的差异来实现的。所以,吸附时间是单塔变压吸附工艺考察的重要参数。测试在以纯CH4充压、吸附压力为0.3 MPa、以逆放、抽真空解吸的再生方式条件下,依据表4静态测试结果,探究吸附时间(40~90 s)对吸附剂分离CH4/N2混合气效果的影响,如表6所示。

表6 CP-a-645-60样品在不同吸附时间内的单塔变压吸附测试结果Table 6 Single-tower PSA test results of CP-a-645-60 adsorbent at different adsorption time

从表6可以看出,当吸附时间由40 s延长至60 s时,产品气的CH4浓度和收率明显上升,而浓缩N2浓度则下降。将吸附时间延长至90 s,产品气的CH4浓度、收率以及浓缩N2浓度均出现下降的现象。上述现象说明,当吸附时间较短时,原料气中的N2未被吸附剂充分吸附,使产品气的CH4浓度和收率下降;而吸附CH4量很少,导致解析气和逆放气中N2浓度增加,使浓缩N2浓度增加。随着吸附时间的延长,处理原料气的量会增加,但样品的吸附容量有限;同时,随着吸附时间的延长,与快速吸附的N2相比,吸附速率较慢的CH4也会被逐渐吸附,从而导致产品气的CH4浓度、收率以及浓缩N2浓度下降。随着吸附时间的延长,CP-a-645-60样品对CH4/N2混合气的分离效果逐步提升,但当吸附时间超过60 s,分离效果逐渐下降,所以选择60 s 为最优吸附时间。

2.3.2 吸附压力

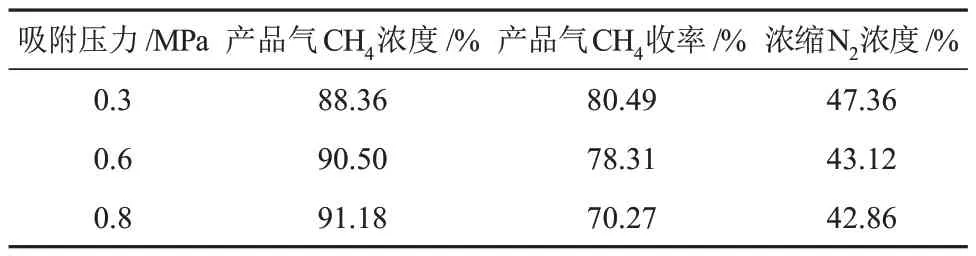

变压吸附工艺中的吸附压力由产品气组分的性质和处理原料气的压力决定[18]。实验设定以纯CH4充压、吸附时间60 s,以逆放、抽真空解吸的再生方式,当吸附压力为0.3~0.8 MPa 时,单塔变压吸附测试对CH4/N2混合气的分离效果如表7所示。

表7 CP-a-645-60样品在不同吸附压力下的单塔变压吸附测试结果Table 7 Single-tower PSA test results of CP-a-645-60 adsorbent under different adsorption pressures

随着吸附压力的升高,产品气CH4浓度略有增加,归因于随着吸附压力的升高,样品在单位时间内对N2的吸附量增加;反之,产品气CH4收率和浓缩N2浓度出现降低趋势,主要原因在于较短吸附时间之内,原料气的处理量增加,且随着吸附压力上升,样品对CH4的吸附量也会随之增加,使其脱附出的CH4量增大,进而导致产品气CH4收率和浓缩N2浓度有所下降。此外,随着吸附压力的增大能耗也将逐渐增加。考虑工艺的可行性、经济性和安全性,吸附压力优选为0.3 MPa。

2.3.3 再生工艺

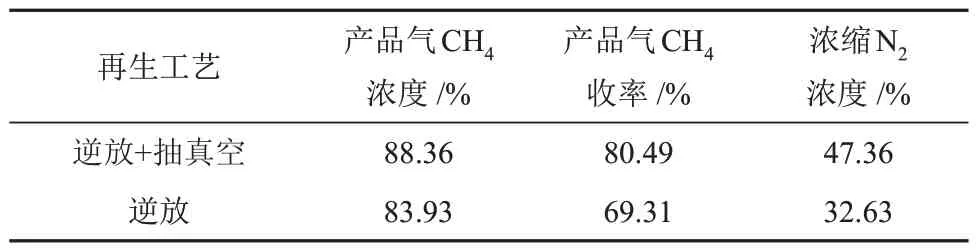

在吸附剂的循环使用、提升产品气回收率和降低机械能损失等方面,PSA技术中的再生工艺都发挥着至关重要的作用。在PSA 其他工艺参数相同的条件下,以逆放至常压、逆放30 s,最后90 s 抽真空解吸(真空度-0.08 MPa)或仅逆放至常压,逆放40 s两种再生方式,考察对吸附剂效果的影响,结果如表8所示。

表8 CP-a-645-60样品在不同再生工艺条件下的单塔变压吸附测试结果Table 8 Single-tower PSA test results of CP-a-645-60 adsorbent under different regeneration processes conditions

对比两种再生工艺,可以发现通过逆放、抽真空解吸再生工艺,比仅逆放再生工艺具有更高的产品气CH4浓度、回收率以及浓缩N2浓度。这主要是由于仅逆放再生工艺不能将吸附的N2和CH4从吸附剂上完全解吸出来,不能很好地完成吸附剂的再生。实验结果表明,通过逆放、抽真空解吸的再生工艺更优。

综上所述,采用改性CMS吸附剂(CP-a-645-60)的PSA技术,在CH4/N2混合气分离中展现出较优异的CH4提浓效果,能将产品气CH4浓度提升至90%左右,产品气CH4收率达到80%以上。同时,筛选出了相应的最佳PSA 工艺条件,以纯CH4气充压到吸附压力0.3 MPa、吸附60 s,顺放至0.2 MPa、顺放15 s,再逆放至常压、逆放30 s,抽空至真空度-0.08 MPa、抽空90s。若将该吸附剂应用于实际工业生产过程的多塔变压吸附装置中,能够进一步提升其CH4/N2混合气的分离效果。

3 结论

本研究工作通过优化CMS 吸附剂制备方法和变压吸附测试工艺条件,有效提升了其对CH4浓度较高的CH4/N2混合气的分离效果,得到如下主要研究结论。

(1)以酚醛树脂为原料,采用成型、炭化、活化、碳沉积制备工艺,成功制备出对CH4/N2混合气具有分离效果的CMS。在制备CMS过程中发现,CO2活化处理样品能有效地提升其孔隙率;在碳沉积过程中,相比于沉积时间,沉积温度对CMS 性能的影响更加显著;碳沉积的缩孔效应主要作用于1 nm以上的孔道,能有效增加极微孔的孔容;在苯的沉积温度为645 °C、沉积时间为60 min 条件下,制备的CMS用于CH4/N2混合气提纯CH4效果最佳;进一步研究发现,在提升CMS 对CH4/N2分离系数的同时,势必会降低其对N2的吸附容量,故对不同的工况条件和混合气性质,需针对性地调整制备策略。

(2)以优选的CMS 为吸附剂,采用PSA 法对CH4浓度为75%的CH4/N2混合气进行分离;实验结果显示,该CMS 对CH4/N2混合气的吸附属于速度型吸附,吸附时间太长不利于分离;对比发现,在吸附压力为0.3 MPa,吸附时间为60 s 的条件下,经顺放至0.2 MPa、顺放15 s,逆放至常压、逆放30 s,抽真空解吸的工艺流程,达到了最佳的产品气提纯浓度(90%左右)和回收率(80%以上)。

本研究为合理设计和开发用于CH4/N2混合气体分离的CMS 吸附剂提供了参考,旨在推动CMS吸附剂在混合气变压吸附分离领域的应用。