三种反应器在二氧化碳加氢制酰胺中的应用进展

王宇轩,张 寰,杨俊明,张 霖,黄采妮,关桂玲,吴剑峰,3

(1.兰州大学 化学化工学院 功能有机分子化学国家重点实验室,甘肃省有色金属化学与资源利用重点实验室,甘肃 兰州 730000;2.中国石油天然气股份有限公司兰州石化分公司,甘肃 兰州 730060;3.中国科学院兰州化学物理研究所 羰基合成与选择氧化国家重点实验室,甘肃 兰州 730000)

最近几十年以来,随着社会的快速发展与人口的迅速增长,能源需求急速增加,人类对煤、石油和天然气等不可再生能源的大量开采利用使得大气中二氧化碳(CO2)浓度持续增加[1]。根据《BP 世界能源统计年鉴》2022 年版的报告数据,2021 年由能源燃烧和工业生产所排放的CO2总量相比于2020年增长了5.7%,达到3.90 × 1010t,其中能源燃烧产生的CO2达到3.39 × 1010t,与2020相比增长了5.9%[2]。大气中CO2浓度的增加,导致地球表面温度升高、冰川融化和海平面上升,极端天气日益频繁,极大地威胁了人们的人身财产安全[3]。因此,实现CO2的高效转化对遏制全球气候变暖趋势,实现人类社会的可持续发展具有重要意义。

CO2加氢制备甲酸、甲醇和甲酰胺等反应是减少CO2排放的有效转化途径之一[4]。甲酰胺作为一类广泛使用的化学品,既可以直接用作溶剂,也可以作为制备各种精细化学品的中间体。其中,N,N-二甲基甲酰胺(DMF)作为典型的甲酰胺,是一种全球市场年需求量巨大的工业溶剂,在医药、农药、腈纶、聚氨酯、染料和电子等行业均有大量运用[5]。工业上生产DMF是以甲醇钠为催化剂,一氧化碳与二甲胺在甲醇溶剂中连续进行气液相接触反应一步生成DMF,该方法具有原料来源广泛、可得到无水产物以及适合大规模连续生产等特点。但在实际生产中,由于设备引入的水分在反应时会导致结晶性物质的产生,同时催化剂会与原料中的杂质发生副反应,导致管道堵塞,因此需要定时进行停产维护[6]。除甲醇钠外,常用的催化剂还有KF/ZnO、季铵盐和金属羰基化合物等,但基于综合成本的考虑,甲醇钠仍是使用最广的催化剂。另一种制备DMF的绿色途径是使用廉价、丰富和安全的CO2作为甲酰化原料,这项技术的发展得到了学术界和工业界的广泛关注[7]。

早在20世纪初,就有学者不断尝试以CO2、H2与胺为原料,在反应釜内制备相应的酰胺。1935 年,FARLOW等[8]报道了第一种用于CO2加氢合成甲酰胺的镍基催化剂。其实验方法如下:首先向釜内加入胺的乙醇或苯酚溶液,然后充入CO2直至压力恒定在6 MPa 左右,接着充入H2直到总压力为10~20 MPa,随后在250 °C 下反应一段时间。作者尝试了各种胺,包括仲胺(哌啶、苯基乙胺)和伯胺(正戊胺)等,实现了酰胺最高产率(76%)。此工作为后续CO2加氢制备酰胺的发展提供了宝贵的经验。HAYNES 等[9]于1970 年报道了第一种用于CO2、H2和二甲胺制备DMF的均相催化剂。作者将过渡金属络合物催化剂、胺和苯溶剂置于80 mL 高压釜中,在2.8 MPa的H2与2.8 MPa的CO2下加热反应釜并搅拌过夜,实现1200 的转换数。进入21 世纪,随着该领域研究的不断深入,陆续涌现出许多新型均相催化剂、多相催化剂以及使用非H2还原剂(硅烷和硼烷[10-11])制备DMF 的相关报道。除催化剂之外,反应器作为催化反应过程中不可或缺的一部分也在逐步发展。高压反应釜由于其具有不锈钢外壳以及耐高温、抗腐蚀内胆的结构设计,可满足绝大部分化学反应所需条件,应用范围广泛,非常适用于需要高压条件以及含有胺类化合物为原料的CO2加氢制酰胺反应;固定床反应器的流动性特点不仅能保证充足稳定的原料供应,还能及时排出产物驱使平衡正向移动,然而,在上述制酰胺等放热反应中,容易出现热点导致催化剂失活,且较为苛刻的反应条件限制了固定床反应器在该领域的普及;浆态床反应器既拥有高压反应釜的高传质、传热能力,也能长时间连续反应,其复杂的结构以及昂贵的定制成本限制广泛应用。高压反应釜因其操作简单、订购成本较低以及应用范围广泛等特点,目前依然是用于CO2加氢制备DMF反应的主要反应器。随着工业化逐渐提上日程,需要进一步研究反应稳定性以及催化机理等方面问题,使用连续化的评价装置(固定床反应器和浆态床反应器)可能是未来的发展趋势。

本文描述近年来二甲胺、CO2和H2在高压反应釜、固定床反应器以及浆态床反应器中合成DMF的研究及现状。在此基础上,对各种反应器的优缺点进行比较,并对未来可能的发展方向进行探讨。

1 高压反应釜

1.1 高压反应釜概述

20世纪初,高压合成氨反应极大地解决了人工固氮这一难题,使得数亿人口的温饱问题得到解决,同时推动了高压反应釜的改进与应用[12]。高压釜的核心部件是釜体,这是一种密封的不锈钢反应容器,具有一定的抗压能力和热稳定性,可承受高压、高温等苛刻的反应环境。具有反应效率高、反应成品干净等优势,广泛应用于各个领域。除此之外,反应釜结构简单、便于操作,适合于实验室研究,得到了全球研究人员的认可[13]。反应釜作为一种典型反应器,按材料可分为碳钢反应釜、不锈钢反应釜、搪瓷玻璃反应釜以及碳钢衬胶反应釜等,一般CO2加氢制备DMF的反应所需条件相对苛刻,耐高温、耐压的不锈钢反应釜成为首要选择。本节主要论述的反应器(高压反应釜),在没有特殊指明的情况下,所提到的高压釜皆为间歇式不锈钢反应釜。

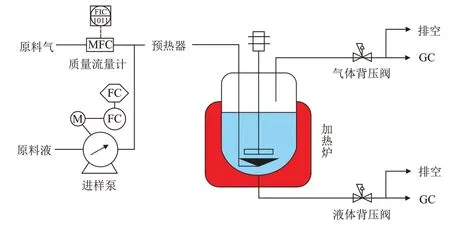

高压反应釜如图1 所示,反应釜一般包括釜体与釜盖两个部分。

图1 高压反应釜和双联加热器Fig.1 High-pressure reactors and dual heating mantle

因添加了钼元素,其耐腐蚀性、耐热性以及耐压能力有较大的提高。反应釜密封形式可以分为两种,一种是通过釜体与釜盖之间的挤压达到密闭效果,该方式是可以承受相对较高反应温度的硬密封形式;另一种是通过挤压具有一定半流动性、耐腐蚀和耐热等特点并具有密封效果的密封垫形式。通过控制阀门,可以在釜体内充入允许压力范围内的气体,设置程序确定反应温度以及反应时间。反应釜在高温和高压超临界状态下,不仅表现出独特的理化性质而且能克服反应能垒进行常压下无法进行或难以进行的反应[14-15]。除此之外,由于不同物质在特定的压力下具有不同的相变温度,相比于常压下通过改变温度进行的反应,在反应釜的高温高压状态下能调节反应釜内的化学反应,使其表现出气相、液相和固相的三相转化并且最终达到多相平衡。同时,较高压力对反应体系分子间的接触有极大的促进作用,从而提升反应效率。综上所述,反应釜适合用于存在气相、液相和固相三相以及需要较高压力条件的CO2加氢制备酰胺。

1.2 高压反应釜在CO2加氢制DMF中的应用

目前用于CO2加氢制备酰胺的催化剂可大致分为均相催化剂与多相催化剂。在高压反应釜中,均相催化剂能更有效地与反应物接触、传质能力强、催化性能优异,但是分离较为困难,且每次催化评价都难免发生有效组分流失、稳定性相对较差。虽然多相催化剂在反应釜中较为稳定,更容易分离,但是催化性能普遍差于均相催化剂。

1.2.1 均相催化剂

1970 年,HAYNES 等[9]报道了第一种用于从CO2、H2和二甲胺制备DMF的均相催化剂。作者将过渡金属络合物催化剂、胺和苯溶剂置于80 mL 高压釜中,首先充入2.8 MPa的H2,随后充入CO2将总压力保持在5.6 MPa,然后加热反应釜并搅拌过夜,转换数达到1200。该工作开创了CO2甲酰化合成DMF的先河,其中反应釜的使用极大地提高了反应效率。加快反应传质,例如提高搅拌转速、适当升高温度以及添加溶剂来增加原料分散性等,是提高反应效率的有效方法。

2015年,丁奎岭等[17]报道了一种基于Ru基络合物的高效催化剂体系,用于伯、仲胺与CO2和H2的N-甲酰化。其中,在二甲胺甲酰化合成DMF中,作者在手套箱中将Ru 络合物、二甲胺以及四氢呋喃(THF,2 mL)加入至带有磁力搅拌棒的125 mL Parr高压反应釜中,分别充入3.5 MPa的CO2与H2,最后将反应釜加热至120 °C(油浴温度)反应5.5 h,DMF的最高收率为71%,转换数高达37000,催化剂重复使用12 次之后活性基本保持不变[16]。THF 作为溶剂可分散二甲胺,增加二甲胺与催化剂的有效接触面积,从而提高催化性能。该体系具有优异的催化性能以及稳定性,于2019 年成功实现了DMF 合成的工业化生产,平均转化率为53.8%,每生产1 t 产品消耗催化剂低于0.65 g,是全球首套千吨级DMF生产装置,为后续气体体系实现工业化提供了丰富的技术与经验支持。

1.2.2 多相催化剂

自20 世纪70 年代以来,世界各地的研究人员对CO2加H2制备DMF的催化反应进行了深入探索,开发出许多高效的催化体系[9],其中均相催化剂容易损失有效组分而失活、稳定性较差,并且催化剂的分离和回收较为困难、制备过程复杂,极大地限制了工艺的整体效率,技术应用存在较大障碍。除此之外,由于贵金属在地壳中含量稀少,且反应过程中贵金属的流失问题难以解决,应用成本较高,不是一个很好的选择。因此,开发高效、温和、多相的非贵金属催化体系具有重要的现实意义[6]。

1998 年,FRӦBA 等[18]在多孔二氧化硅中嵌入含有第VⅠⅠⅠ族过渡金属元素的溶胶-凝胶杂化材料,并且在500 mL不锈钢高压反应釜中进行了DMF合成的催化实验。作者先充入4.0 MPa 的H2,并以300 r/min的搅拌速率加热至100 °C进行预处理,在体系达到热平衡后,继续充入8.5 MPa的H2和13.0 MPa的CO2,然后在100 °C 下反应15 h。该体系催化性能良好,CO2、H2和二甲胺合成DMF 的选择性达到100%,相应的转换频率为1860 h-1,最高收率达到98%,但是反应条件过于苛刻,压力达到20 MPa,对于设备要求较高。

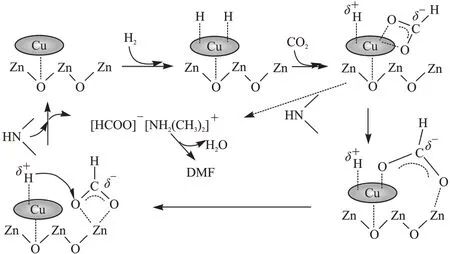

中国科学院韩布兴院士课题组[19]报道了一种低廉且简单的Cu/ZnO 催化剂,发现该催化剂在DMF的合成反应中表现出良好的催化性能,在反应温度为140 °C、反应压力为12 MPa、反应时间为6 h的条件下,DMF的最高收率为97%。作者提出的反应机理见图2,金属Cu活化H2,同时在Cu的表面形成了甲酸盐物种(HCOO*),HCOO*与二甲胺反应后脱水形成产物DMF。

图2 Cu/ZnO催化CO2、H2和二甲胺合成DMF的反应机理[19]Fig.2 Reaction mechanism for the synthesis of DMF from CO2, H2 and dimethylamine catalyzed by Cu/ZnO[19]

相比于传统反应器,反应釜因其简易的结构、高温高压的反应环境、原料适用范围广、操作简便、可同时进行多组平行实验和单位时间内的催化剂筛选效率高等优点,在催化、有机合成等领域展现出广阔的应用前景,吸引了大批科研人员的研究兴趣[13]。此外,反应釜更容易满足CO2加H2制DMF较高的反应温度以及反应压力的条件。不足的是,由于反应釜在密闭环境下进行反应,难以观察到各个时间点的反应现象,对于反应中间状态的实时研究较为困难。此外,由于反应釜的间歇属性,随着反应时间延长,反应釜内原料不断消耗,产物不断增加且可能会占据反应位点,动力学上阻碍了反应进一步进行,限制了反应效率提升。一个完整的反应釜操作实验包括反应釜填料、反应、泄压、收集产物、分离催化剂、产物分析以及清洗反应器,整个操作流程频繁且复杂,难以达到工业连续化生产的要求。如何在反应过程中不断补充原料、收集产物且减少产物富集以保证反应正向进行是提升反应效率的关键。固定床反应器因其连续性反应的优越性,逐渐得到广泛认可。

2 固定床反应器

2.1 固定床反应器概述

固定床反应器,又称填充床反应器,广泛应用于气-固相反应和液-固相反应[20]。固定床最大的优点是床内流体的流动接近于平推流,具有较快的反应速率。除此之外,反应器中物料的停留时间可以通过控制流体流速等来严格控制,温度可以通过三段式加热来适当调节,以保证反应条件的可控性。因此,对于探究反应条件以及研究体系动力学非常有利[21]。相比于间歇反应釜,连续性是固定床的一大优势。在流动体系下,原料不断经过催化剂,在每个反应位点上确保原料充足,且能一定程度减少反应位点上产物的吸附,促进平衡正向移动。然而,较快的流速也有可能导致反应位点上原料反应停留时间减少,对于需要较长停留时间的反应来说是不利的。如何调控空速与催化反应性能之间的关系,是固定床反应器使用的关键。

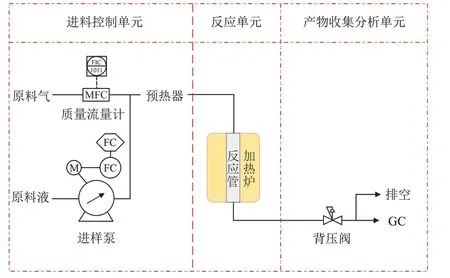

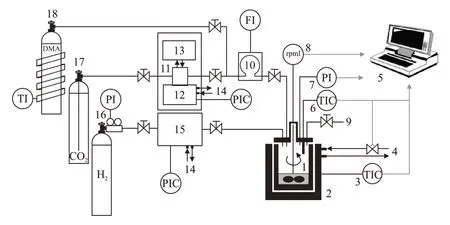

如图3 所示,制备酰胺用固定床反应器一般由3 个部分组成:进料控制单元、反应单元以及产物收集分析单元。进料控制单元一般需要对气体以及液体原料进行调控,使其达到进入反应单元所需要的条件,如压力、温度以及流速等。一般由原料自带压力或者通过泵加压、背压阀维持压力来实现体系压力的稳定,流速可以使用质量流量计或进料泵精确控制。对于多组分原料,一般需要通过混合器使原料混合充分,保证进入反应单元时,每个反应位点上的组分比例相同,确保实验重复性。在实验室用小型固定床反应器中,反应单元由反应管以及加热炉组成,反应管内加入固体催化剂填料,在加热炉包裹下,原料以一定流速经过催化剂进行非均相反应,产物随着反应气流出反应单元。产物分析一般分为在线分析与离线分析两种,在线分析是指在产物流出背压阀后通过气相等检测器,实时检测产物,计算催化性能,获得实时数据,对于催化剂性能有更加精细的展现。然而,对于三相反应的CO2加氢制备酰胺的反应,在线气相需要对产物进行加热保温处理,保证进入气相时为气态,需要一定的控制、维护成本。离线分析主要指通过产品罐,收集一段时间的产物,人为收集并且检测产物,具有能广泛探索未知反应现象、操作简单和维修便利等优点。但是所得数据存在人为因素所导致的误差,重复性相比于在线采样分析有一定缺陷。

图3 DMF合成用固定床反应器示意Fig.3 Schematic diagram of fixed-bed reactor for DMF synthesis

2.2 固定床反应器

在CO2利用方面,实验室规模的研究已经确定了许多CO2转化方法,然而,只有极少数的体系成功地在工业上实施和推广。实现CO2制备酰胺化的主要瓶颈是缺乏工业上可行的催化剂和成熟的工艺体系[22]。2020年,YOON等[22]开发了一种简单、高效且可回收,用于CO2加氢制DMF的钌基多孔有机聚合物催化剂(Ru@PP-POP),并在间歇反应釜测试中转换数达到160000、转换频率为29000 h-1。该催化剂成功地应用于滴流床反应器中如图4所示,首次用于工业上可行的连续流动工艺,具有915 mmol/(h·g)(单位质量催化剂每小时可产生DMF 的物质的量,下同)的优异活性以及较高的稳定性。作者将催化剂装入内径为7 mm、长度为460 mm 的不锈钢管式反应器,H2、CO2分别以14 L/h(气态)、7 L/h(液态)的流速加压进入混合预热器。在体系压力达到12 MPa以及反应器温度达到140 °C后,使用高压液体泵将二甲胺甲醇溶液以流速为15 mL/h供应进入混合预热器,以1,3,5-三甲氧基苯(TMB)作为内标并通过1H NMR 进行分析,进而计算出产物收率。该反应器的特点是物料混合均匀后再进入反应器,能有效提升催化效率,并且使用多相催化剂,不需要进行催化剂回收工作,只要催化剂足够稳定即可实现较长时间的连续工作。

图4 DMF合成用滴流床反应器示意[22]Fig.4 Schematic diagram of trickle-bed reactor for DMF synthesis [22]

然而,研究结果表明[22],在相同反应条件下,滴流床反应器的转化频率低于间歇反应器(29000 h-1),停留时间与传质是影响催化性能的主要因素。虽然固定床反应器能够长时间连续反应,保证了原料稳定进料和产物及时排出,有利于反应平衡正向移动,但是在多相反应中,传质的影响不可忽略。催化剂固定在反应管内,原料以一定流速经过催化剂发生多相反应,传质能力可能弱于搅拌形式的间歇反应器,进而削弱了催化性能。除此之外,CO2加氢制备DMF为放热反应(ΔH= -63.51 kJ/mol),在反应过程中,反应器上容易因为传热不均而出现热点,导致催化剂烧结,不利于反应的进行。

3 浆态床反应器

3.1 浆态床反应器概述

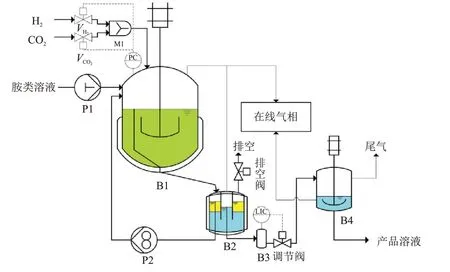

浆态床反应器又称淤浆反应器,指催化剂微小固体颗粒悬浮于液体介质中的反应器。如图5 所示,浆态床反应器作为一种新型的化工反应设备,利用原料气为反应动力源,一般使用惰性溶剂将催化剂分散悬浮在溶剂中进行反应,可以大致理解为连续型的反应釜。由于该反应器结构简单、易于控制温度和良好的传热传质特性,在化工、生化和环境领域的应用越发广泛[23]。浆态床反应器中的流体力学特征,如液体流型、气含率、气泡大小以及鼓泡速度等等,都直接影响反应器内部的传递性质,进而影响化学反应的进行[24]。同时,因为催化剂固体颗粒是悬浮在反应器液相中的,如何高效的将固体催化剂与液体分离,是浆态床应用的主要难点之一。

图5 DMF合成用简化浆态床反应器示意Fig.5 Schematic diagram of slurry bed reactor for DMF synthesis

和固定床反应器相比,浆态床反应器具有以下优点:(1)流体和颗粒的运动使反应釜具有良好的传热性能,床层内部温度均匀、并且易于控制,特别适用于强放热反应;(2)在工业生产过程中,催化剂更换容易操作;(3)反应器体积容量大,投资成本和运营资本相对较低[25]。浆态床反应器使用液体溶剂,传热能力更好,不仅拥有固定床反应器连续性特点,而且拥有间歇反应釜的高传质能力以及长停留时间。

3.2 浆态床反应器在CO2加氢制DMF中的应用

3.2.1 多相催化剂

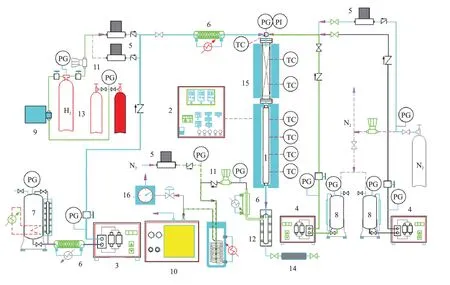

早在上个世纪末,BAⅠKER 等[26]报道了一种用于CO2加氢制备DMF 的新型多相催化剂。作者通过使用溶胶凝胶法将均相催化剂多相化制备了RuCl2(PPh2(CH2)2Si(OEt)3)3催化剂,在之前的高压反应釜测试后,尝试在浆态床反应器中进行催化性能测试。实验流程如下(图6):室温下,在500 mL 不锈钢高压釜中加入催化剂,充入4.0 MPa H2,反应器在搅拌条件下加热至所需温度。当温度平衡后,充入8.5 MPa H2,然后加入CO2使体系压力达到21.5 MPa。达到反应所需时间后,通过1H NMR 和气相色谱对液体产物进行分析。分析结果表明,DMF选择性达到100%,二甲胺转化率达到80%,在气相中没有检测到副产物,这表明在所使用的条件下既没有通过水煤气变换反应形成CO,也没有甲烷生成。

图6 DMF合成用连续性装置示意[26]Fig.6 Schematic diagram of continuous device for DMF synthesis[26]

BAⅠKER 等[26]创新性地使用连续性反应器对CO2加氢制DMF反应进行了测试研究,连续性反应器弥补了间歇反应釜无法长时间持续反应的缺陷,且能进一步研究体系稳定性以及催化机理等方面问题。该体系催化性能良好,CO2、H2和二甲胺制备DMF 的合成选择性达到100%,二甲胺转化率达到80%,但是,相应的转换频率为500 h-1,仅为间歇反应釜的三分之一[18]。除此之外,反应条件过于苛刻,压力达到21.5 MPa,对于设备要求较高,成本较高,工业化仍然任重道远。

3.2.2 均相催化剂

2017 年,VORHOLT 等[27]介绍了以CO2为基础合成DMF 的工艺概念。对以水合RuCl3为前体,2,2'-双二苯基膦乙基-1,1'-联苯(BⅠSBⅠ)为配体的钌催化剂进行了研究。由于许多问题无法单独通过实验室规模的实验来回答,作者将催化剂从实验室规模提升到连续运行的小型工厂(图7)。H2、CO2混合气加压到4 MPa 后,以140 °C 反应3.5 h,产物气体进入GC 在线检测,催化剂经过分离罐被泵送回浆态床反应器,而DMF 经过相分离后进入产物罐,最后进行在线检测。结果证实了反应系统的高选择性与稳定性,只存在微量一氧化碳副产物。气体用量对催化剂活性有重要影响:CO2过量的情况下DMF 收率只有14%,当CO2与胺化学计量比为1:1时,可使DMF 的产率在3.5 h 的短停留时间内就达到43%。整个装置在未更换催化剂的情况下显示出超过95 h 的稳定活性。通过蒸馏分离产品的研究表明,所有基质和溶剂都是可回收的,产品也没有分解。提纯过程中可获得含钌的沉淀,其催化活性仍可达新鲜催化剂的80%。

图7 DMF合成用连续操作小型装置的简化流程[27]Fig.7 Simplified flowchart of a continuous operation small device utilized for DMF synthesis[27]

VORHOLT等[27]虽然成功将间歇反应通过浆态床反应器改进成连续形式,从实验室规模提升到连续运行的小型工厂,然而,该萃取方法较为复杂,对于DMF等生产规模相对较大的化学品而言,难以投入工业应用。而且Ru金属的浸出是不可避免的,轻微催化剂流失一定程度降低了系统的经济可行性。除此之外,催化剂制备流程复杂,贵金属价格昂贵等问题进一步提升催化剂成本,不利于工业生产。使用多相催化剂不失为一种解决方法,然而多相催化剂的粒径需要严格控制,否则会堵塞催化剂过滤器,导致反应器故障,反应无法顺利进行。

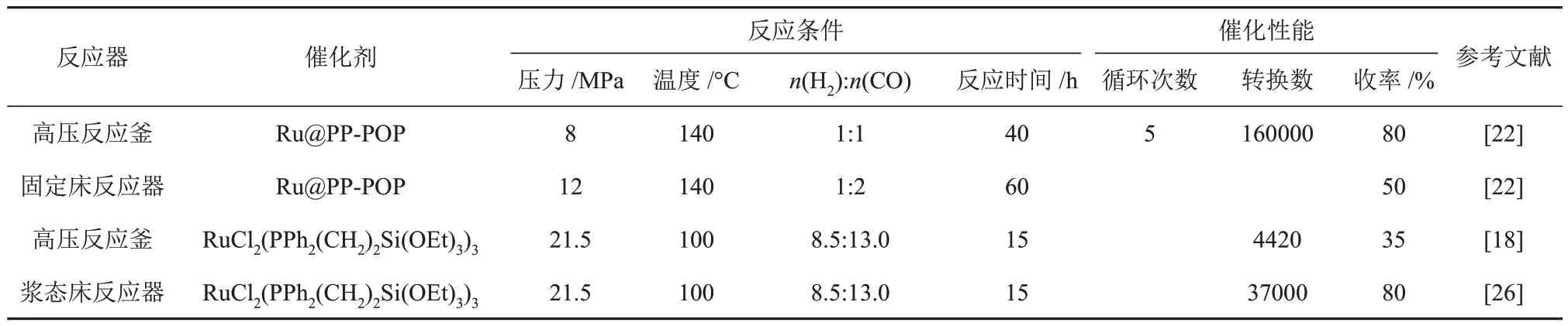

4 三种反应器总结对比

如表1 所示,对三种反应器应用于CO2加氢制DMF中的具体效果进行了对比。使用Ru@PP-POP作为催化剂,即使将压力由8 MPa 提升到12 MPa,固定床反应器得到DMF 的收率为50%,依然低于高压反应釜(80%),这是由于较短的停留时间以及较差的传质能力限制了催化剂在固定床反应器进行CO2加氢制DMF 的进一步提升。而对于使用RuCl2(PPh2(CH2)2Si(OEt)3)3作为催化剂,在相同反应压力(21.5 MPa)、反应温度(100 °C)、反应气体比例及反应时间(15 h)下,浆态床反应器中的DMF 收率显著高于高压反应釜(接近80%)。浆态床反应器较长的停留时间以及优异的传质传热能力,保证了催化剂在CO2加氢制备DMF 中的优异催化性能。

表1 基于三种反应器的CO2加氢制备酰胺反应条件以及催化性能对比Table 1 Comparison of reaction conditions and catalytic performance of hydrogenation of CO2 to amide based on three types of reactors

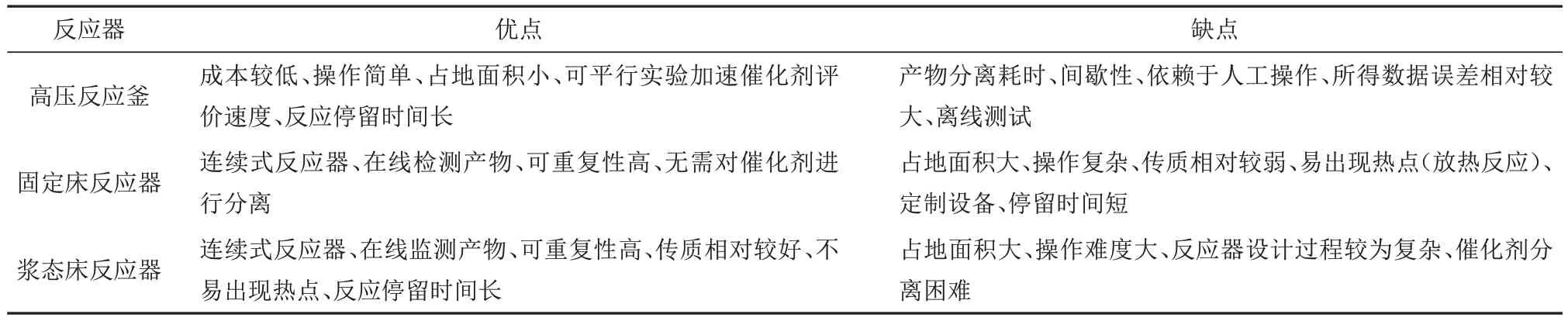

如表2 所示,对三种反应器的优缺点进行了比较。高压反应釜可满足绝大部分化学反应所需条件,成本较低,操作简单,但是间歇性是其主要缺点,主要应用在实验室探究实验中。固定床反应器可满足连续生产的工业工艺要求,然而占地面积大,传质较弱且放热反应易出现热点,目标产物收率普遍低于高压反应釜。相比于固定床反应器,浆态床反应器使用液体溶剂,传热能力更好,不易出现热点且可保证长停留时间,除此之外能实现连续性反应。遗憾的是,现阶段该反应器存在设计较为复杂,催化剂回收困难等,限制了该工艺的工业化应用。优化浆态床反应器工艺流程,使用易分离,成本更低的多相非贵金属催化剂成为目前发展方向。

表2 三种反应器在CO2加氢制备酰胺应用中的对比Table 2 Comparison of application of three reactors in hydrogenation of CO2 to amides

5 结语与展望

本文主要介绍了三种反应器的结构及其在CO2加氢制备酰胺中的应用。高压反应釜由于其具有不锈钢外壳以及耐高温、抗腐蚀内胆的结构设计,可适用于含有胺类原料以及需要高压条件的CO2加氢制酰胺反应,但是,需要频繁更换催化剂以及填充原料,并不适合工业连续化生产;固定床反应器易出现热点导致催化剂烧结,且传质不具有优势,收率只能达到反应釜效率的62.5%;浆态床反应器使用液体溶剂,传热能力更好,不易出现热点,既拥有高压反应釜的高传质、高传热能力,也能长时间连续反应。但是目前使用的均相催化剂存在使用贵金属导致成本较高、催化剂制备过程复杂、产品分离和催化剂回收困难等问题,限制了该工艺的工业化应用。多相非贵金属催化剂具有易于从反应混合物中分离和回收的特性。在反应结束后可以分离液体产物与催化剂,实现催化剂的循环回收利用,可以有效减少工业化生产的成本。但多相非贵金属催化剂催化性能与均相贵金属催化剂相比仍然有一定差距,设计具有高性能的多相非贵金属催化剂成为科研工作者们共同的努力方向。

目前报道浆态床反应器和固定床反应器制备DMF的文献比较少,仍然以间歇反应釜为主要反应器,主要因为间歇反应釜的结构简单且操作难度较低,更容易达到高压和低成本要求。而固定床与浆态床部件较为繁多,占地面积较大,存在多个部件连接点,操作更加复杂且精细化,为实现高压操作,对材料结构以及设计等要求更高,相应的成本也就更高,对于实验室级的尝试来说并不理想。从目前来看,间歇反应釜仍然是实验室使用较多的反应器,操作人员可以同时进行多组平行实验,单位时间内催化剂筛选效率高,在此基础之上,随着流动体系经验技术的不断完善,以及如若需要进一步研究稳定性以及催化机理等方面问题,连续法(固定床反应器和浆态床反应器等)实验将会成为主要选择。