焦炉煤气变压吸附提氢典型工艺及选择

郑建川,张崇海,余秋兰,宋自强,胡 旭

(西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,四川 成都 610225)

炼焦是煤炭经高温干馏获取焦炭和化学品的工业过程。焦炉煤气是炼焦过程副产的气体混合物。从碳化室排出的粗煤气,经过初净化,包括初冷、电捕焦、脱硫、脱氨和洗苯等工序后,即为通常所称的焦炉煤气[1]。中国是焦炭产量最大的国家,2022年焦炭产量达4.73 × 108t[2],可利用的焦炉煤气也超过1000 × 108m3[3]。焦炉煤气主要成分包括氢气、甲烷、一氧化碳、二氧化碳和氮气等,还有苯系物、萘、焦油、氨和硫等多种微量组分。焦炉煤气的典型组成见表1。焦炉煤气的利用是一个重要的研究课题,早期焦炉煤气除少量用于发电、作为燃料燃烧外,相当部分都作放散处理[4]。由于焦炉煤气中的氢气、甲烷和一氧化碳等气体都是化工生产的重要原料,故近年来焦炉煤气在化工领域得到了广泛的应用,包括焦炉煤气制甲醇,焦炉煤气制液化天然气(LNG),焦炉煤气制乙醇、乙二醇,焦炉煤气制氢、合成氨等。

表1 焦炉煤气的典型组成Table 1 Typical compositions of coke oven gas

氢气是焦炉煤气的最主要成分,也是化工生产的重要原料。炼油、合成氨、煤制油、煤制烯烃和煤制乙二醇等都需要大量消耗氢气;而且作为一种清洁能源,氢气也是能源体系的重要补充。此外,在“碳达峰、碳中和”的政策背景下,可以利用氢气与二氧化碳合成甲醇[5-6]以减少碳排放;还可以在炼钢领域中用于氢冶炼以替代碳冶炼等。工业上使用的氢气质量要求不一[7],但在使用前都需要提纯。比如,炼油加氢、合成氨用氢一般要求氢气体积分数大于99.9%;高纯氢标准要求氢气体积分数大于99.999%,且氧气体积分数小于1 × 10-6[8];燃料电池氢要求一氧化碳体积分数小于0.2 × 10-6,总硫体积分数小于4 × 10-9等[9]。从焦炉煤气提取氢气的技术从20 世纪90 年代开始工业化[10],不同规模、不同氢气用途,采用的工艺流程也不同,但都包括了压缩、变温吸附净化和变压吸附(PSA)提氢等工序。

本文介绍焦炉煤气制氢的典型工艺,阐述各工序及动力设备配置的内在逻辑,比较相关动力设备的优劣,计算操作成本,并比较各种工艺流程的操作难点和维护难点,以期为用户提供参考。

1 焦炉煤气提氢典型工艺流程

吸附分离是利用混合气体不同组分在吸附剂表面的吸附能力差异,来对气体进行分离提纯的一种常用技术。根据再生方式不同,其分为变压吸附和变温吸附两种工艺。前者用于从焦炉煤气的主要组分中提纯氢气,后者一般用于对焦炉煤气中萘、高烃等微量组分进行净化脱除。

焦炉煤气压力非常低,而后续PSA提纯工序需要一定的压力,故需要加压。焦炉煤气中的焦油、萘等微量杂质会堵塞PSA工序中吸附剂的微孔,致其失活。因此,在进入PSA 工序前,还需要对焦炉煤气进行净化。PSA 工序可将氢气与氮气、甲烷、一氧化碳和二氧化碳等分离,得到体积分数大于99.9%的粗氢气。此粗氢气的CO 含量甚至可以满足燃料电池氢的要求,且硫(包括无机硫和有机硫)的体积分数可低至约10 × 10-9。粗氢气中仍然含有微量氧气,故还需通过脱氧工序,使氧气和氢气在脱氧催化剂表面反应生成水。因为脱氧催化剂和各种形态的硫都有极强的结合能力,故脱除氧气的同时还可以确保总硫满足燃料电池氢标准,即体积分数低于4 × 10-9。脱氧反应产生的水分需要进入干燥工序脱除,使产品氢气达到下游用氢工序的要求。

此外,针对某些特殊需求,可以将焦炉煤气的甲烷转化为氢气,也可将甲烷单独提纯作为提氢过程的副产品。以下将对几种主要的焦炉煤气提氢工艺作简要介绍。

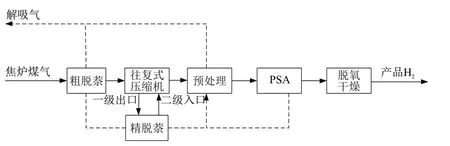

1.1 采用往复式压缩机的焦炉煤气提氢工艺

采用往复式压缩机的焦炉煤气提氢工艺是焦炉煤气提氢的最初技术来源。钢厂冷轧板生产中需要高纯氢气作为保护气,早期都是采用从国外进口的水电解提氢技术,单位氢气能耗高达约5 kW·h/m3。焦炉煤气提氢技术开发成功后,迅速替代了水电解制氢在该领域的使用。一般处理气量低于 10000 m3/h的焦炉煤气提氢多采用类似工艺。

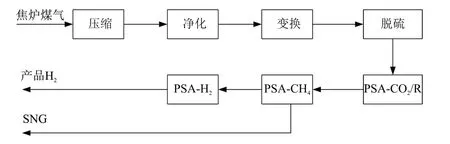

由于往复式压缩机的气阀容易被焦炉煤气中的萘、焦油等堵塞,故需要先对焦炉煤气进行净化,一般是进行多级脱萘。即在压缩机入口设置粗脱萘后,在压缩到一级出口后再进行一次精脱萘,以保护后续气阀;最后压缩到设计压力后,再使用变温吸附预处理将剩余的萘等杂质净化完全,以满足PSA的要求。PSA提氢装置每个吸附塔依次经过吸附、均压降、顺放、逆放、冲洗、均压升、最终升压等步骤,将氢气与氮气、甲烷、一氧化碳等组分分离,得到体积分数大于99.9%的粗氢气,再经脱氧干燥,将微量氧气和水分脱除,得到合格的纯氢或高纯氢。上述工艺流程见图1。

图1 往复式压缩机焦炉煤气提氢工艺流程Fig.1 Process flow of hydrogen purification from coke oven gas with reciprocating compressors

PSA 提氢的解吸气用作脱萘和预处理步骤的再生气。将解吸气加热后,对脱萘和预处理的吸附剂热吹再生,再用常温的解吸气将其冷吹到常温,以进行下一次吸附。这种工艺的特点是动力设备配置较少,且往复式压缩机价格相对较低、效率较高,故提氢成本也相对较低。但是,压缩机入口需要设置脱萘,如果原料气焦油和萘含量过高,可能导致粗脱萘床层阻力逐渐增大,进而导致压缩机入口抽负,引发安全风险。

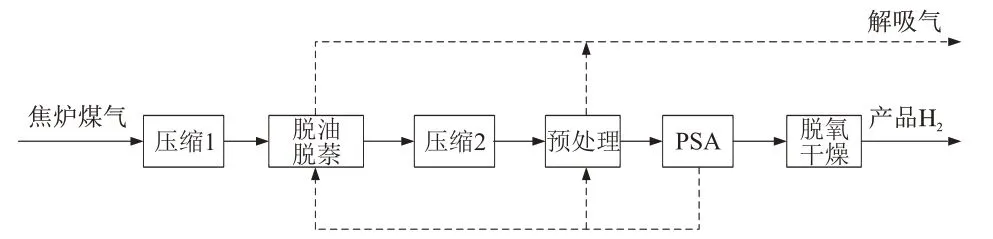

1.2 采用螺杆压缩机的焦炉煤气提氢工艺

当焦炉煤气的处理量超过10000 m3/h 时,若仍然采用往复式压缩机的工艺,为减少床层阻力,粗脱萘塔的直径和体积会过大,且往复式压缩机的气缸也需要很大。从工艺配置、占地及动力设备的维护方面看,此时再采用往复式压缩机的工艺已不合理。这种情况下可采用螺杆压缩机加压后净化的工艺。

喷水螺杆压缩机是近些年在焦炉煤气领域应用较为广泛的压缩机。其特点是打气量大、单级压比高、温升低,而且对焦炉煤气中的萘、焦油和粉尘等有较高的耐受能力。但是,其出口压力较低,一般单级螺杆出口压力低于 0.8 MPa。PSA通常有冲洗和抽空两种再生方式。如后续PSA 采用冲洗再生,因对压力要求较高,需要再次进行压缩;若后续PSA采用抽空再生,则单级螺杆出口压力已经足够。

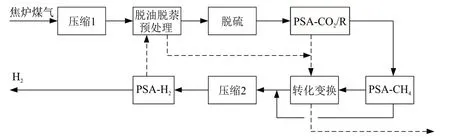

图2是常见的采用螺杆压缩机的焦炉煤气提氢工艺流程。先用螺杆压缩机将来气压缩至0.6~0.8 MPa,经脱油脱萘后,利用压缩机2 压缩至1.6~2.0 MPa,压缩机2可采用往复式或螺杆压缩机的二级。该压力下,PSA可采用常压冲洗再生工艺,PSA提纯的粗氢气经脱氧干燥后得到合格的产品气。PSA 解吸气经加热后用于预处理及脱油脱萘再生。该工艺可得到压力为1.5~1.8 MPa的产品氢气。

图2 螺杆压缩机焦炉煤气提氢工艺流程1Fig.2 Process flow 1 of hydrogen purification from coke oven gas with screw compressors

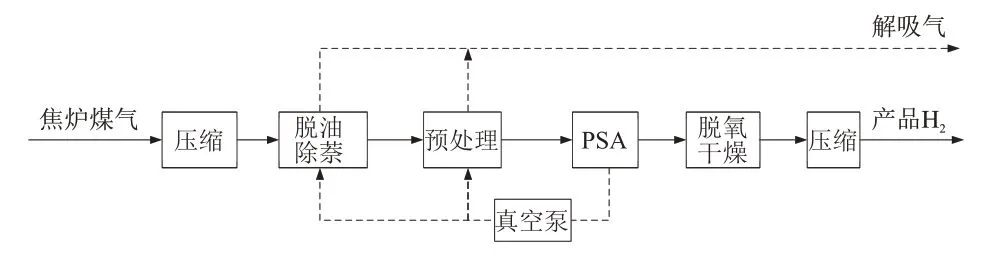

除采用图2 所示工艺外,也可采用图3 所示的工艺。这种工艺使用螺杆压缩机进行一次压缩即可,之后进行脱油、脱萘和预处理。但因压力较低,PSA 工序需使用真空泵对吸附剂进行抽真空再生。该种工艺氢气回收率较高,得到的产品氢气压力较低,一般≤ 0.7 MPa,可视下游的需要对产品氢气进行压缩。相对图2 所示的工艺,图3 的工艺因需配置多台真空泵,日常维护工作量较大;当要求产品为高纯氢时,负压系统可能漏入微量空气导致杂质超标。

图3 螺杆压缩机焦炉煤气提氢工艺流程2Fig.3 Process flow 2 of hydrogen purification from coke oven gas with screw compressors

1.3 焦炉煤气提氢联产SNG工艺

焦炉煤气中甲烷的体积分数超过20%,可将其提纯作为SNG(Substitute natural gas)。从焦炉煤气获得甲烷产品,目前的主流工艺是甲烷化反应后用深冷法制LNG。另有工艺不经过甲烷化,直接脱碳后用深冷法液化提取LNG,这种工艺可获取LNG 和合成气,多用于配套合成甲醇及合成氨等。

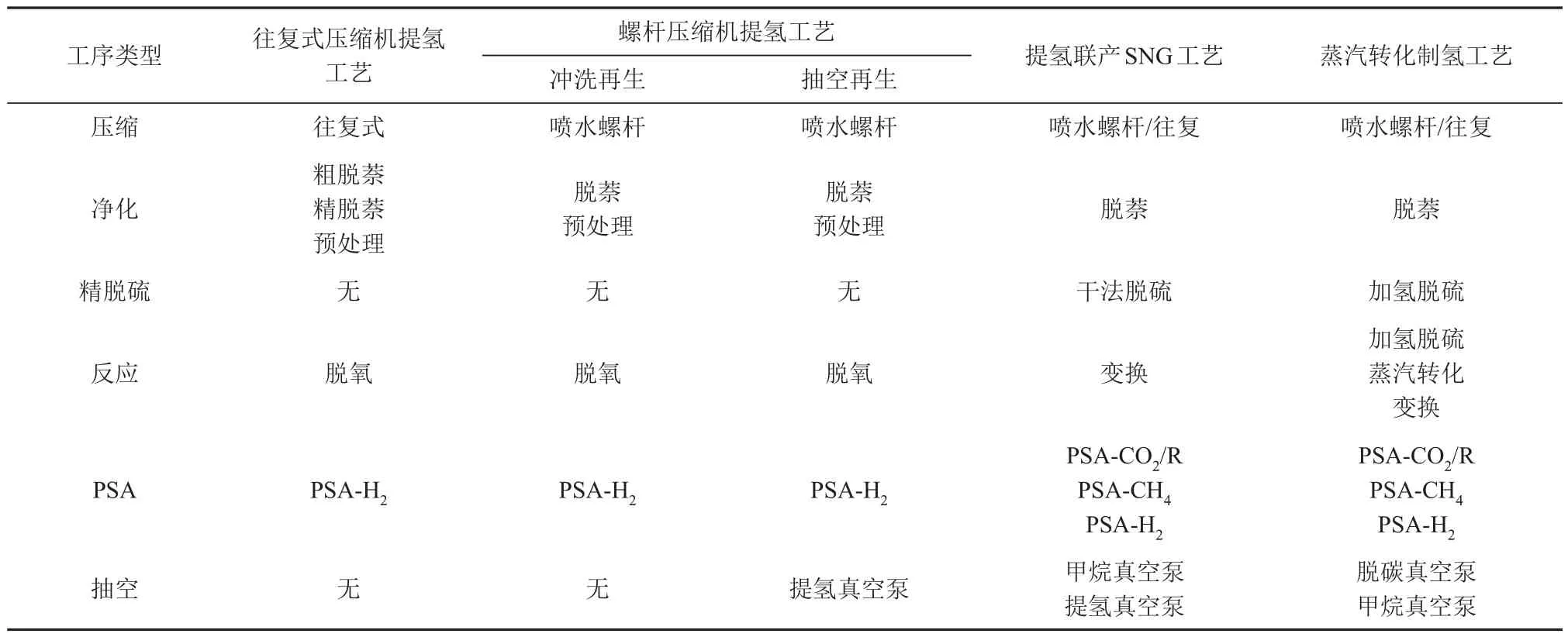

若以氢气为主要产品,同时获取甲烷作为副产品,则可以采用PSA 法。该工艺需配置变换工序,变换反应的原理是,一氧化碳与水在一定温度和催化剂条件下发生反应生成氢气和二氧化碳,反应过程如式(1)所示。配置变换工序的原因为:焦炉煤气含有大量的一氧化碳,而一氧化碳与甲烷在吸附剂表面的分离系数较小,难以将这两种组分彻底分离,故通过变换反应将一氧化碳转化为二氧化碳和氢气,而这两种组分与甲烷较易分离。同时,变换反应将一氧化碳转化为氢气,增大了氢气产量。

焦炉煤气提氢联产SNG工艺流程见图4。焦炉煤气经压缩、净化和变换,再进入脱硫工序脱除硫化氢,之后进入PSA-CO2/R工序脱除二氧化碳。脱除二氧化碳后的脱碳气的组分主要是氢气、氮气和甲烷等。PSA-CH4工序将甲烷与氮气、氢气分离作为SNG产品,由于甲烷在吸附剂表面的吸附量比氮气和氢气大,故在PSA-CH4工序中,甲烷产品是作为吸附相产品在抽空解吸时从塔底获得的;而氮气和氢气则从塔顶送到PSA-H2工序用于提取氢气。该种工艺甲烷和氢气的收率都较高,但因甲烷是吸附相产品,故需要配置真空泵。SNG产品由真空泵抽得,加压后可送入市政天然气管网。

图4 焦炉煤气提氢联产SNG工艺流程Fig.4 Process flow of hydrogen and SNG co-production from coke oven gas

1.4 焦炉煤气蒸汽转化制氢工艺

如果下游用户对氢气的需求量大,而缺少足够的焦炉煤气,则可采用焦炉煤气蒸汽转化制氢工艺(SRM)。即焦炉煤气中的甲烷和水蒸气在催化剂存在及高温条件下发生反应生成合成气,合成气再经变换反应生成更多的氢气[11]。其主要反应包括了甲烷蒸汽转化反应(式(2))和变换反应(式(1))。

焦炉煤气蒸汽转化制氢工艺流程见图5。焦炉煤气经压缩后通过净化工序,将萘、焦油和高烃类脱除,再进入脱硫工序将硫脱除,避免转化工序的催化剂中毒,之后进入PSA-CO2/R 工序将部分二氧化碳脱除,然后进入PSA-CH4工序将甲烷、一氧化碳同氢气分离,分别从塔底和塔顶得到富甲烷气和富氢气。富甲烷气可以提高后续转化工序的转化率,在转化变换工序中,甲烷和水蒸气通过一系列反应转化为氢气和二氧化碳。PSA-CH4工序所得的富氢气与变换气混合后,压缩到适合PSA-H2工序的压力后,进入PSA-H2工序提纯得到产品氢气。各PSA 工序的解吸气最终去转化变换工序作为转化炉的燃料。该工艺工序复杂、动力设备多、热量平衡复杂、操作难度较高,但氢气产量大。

图5 焦炉煤气蒸汽转化制氢工艺流程Fig.5 Process flow for hydrogen production from coke oven gas steam reforming

2 几种工艺的比较分析

上述几种工艺,目的都是获取焦炉煤气中的氢气,但侧重点和适用范围不同。对于冷轧板保护气、粗苯加氢精制等需求而言,氢气需求量小,采用往复式压缩机焦炉煤气提氢工艺比较合适,建设成本低。对合成氨,炼油等氢气消耗量较大的需求而言,则可采用螺杆压缩机焦炉煤气提氢工艺。若希望同时生产天然气供给城市管网,则可采用提氢联产SNG的工艺。若下游对氢气需求量较大,而焦炉煤气量不足,则可采用焦炉煤气蒸汽转化制氢工艺。以下将从3个方面对上述工艺进行比较分析。

2.1 工艺和动力设备配置

无论是焦炉煤气直接提氢,还是转化制氢,都包括压缩、净化和PSA 等工序。直接提氢的工艺流程和配置均明显更加简洁。而联产SNG 工艺和转化提氢工艺则需配置转化炉、变换反应器及附带的大量换热器,与直接提氢相比配置差异较大,见表2。

表2 不同工艺配置Table 2 Configuration of different processes

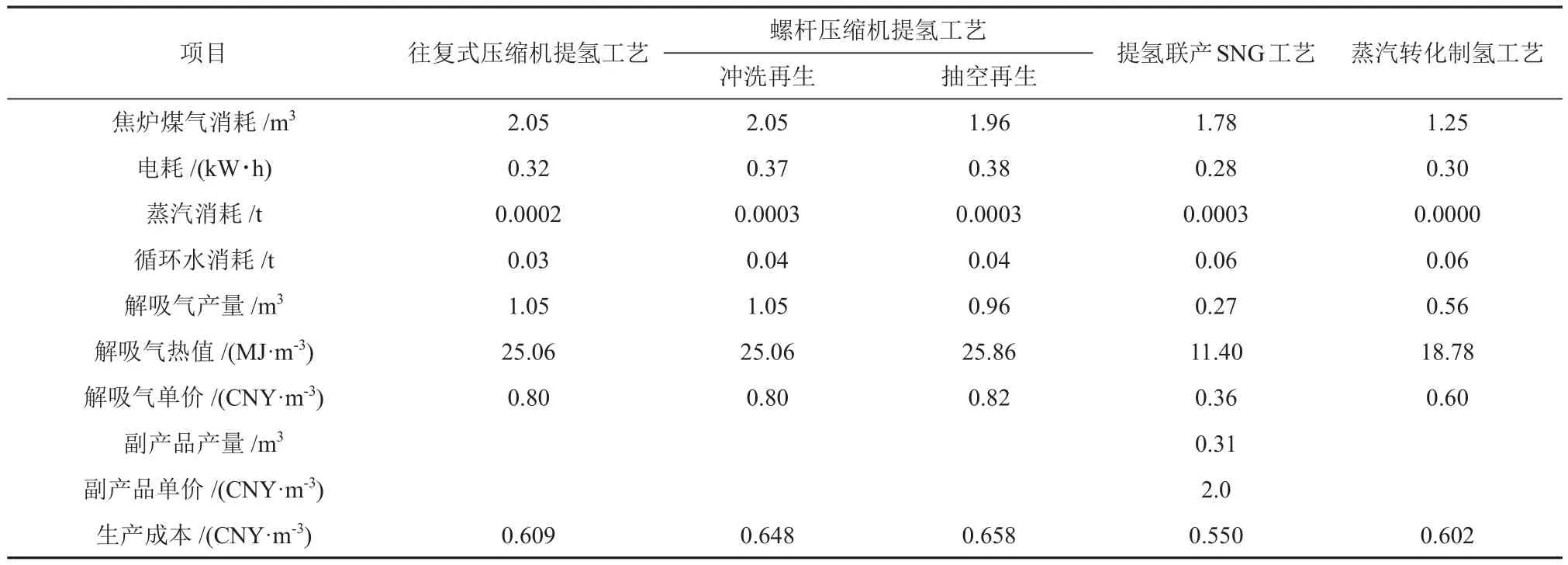

2.2 消耗及运行成本

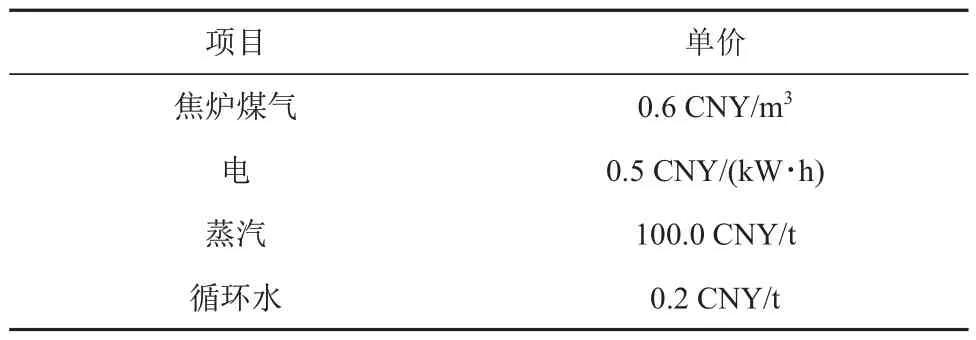

焦炉煤气制氢的消耗除原料外,主要的公用工程消耗包括压缩机、真空泵的电耗,循环水消耗,蒸汽消耗,及少量仪表空气。原料及公用工程的价格基准见表3。

表3 原料及公用工程单价Table 3 Prices of raw materials and utility

以表3的单价为基准,以产品氢气压力1.5 MPa,解吸气返回焦炉作燃料气为边界条件,计算每种工艺生产单位氢气的运行成本,计算方法如式(3),计算结果可见表4。

表4 不同工艺生产1 m3氢气的成本Table 4 Cost of producing 1 m3 H2 by different processes

式中,P为生产1 m3氢气的运行成本,CNY/m3;Q原料为原料气的消耗量,m3;Q氢气为氢气产量,m3;M电为电耗,kW∙h;M水为循环水耗,t;M解为解吸气的产量,m3;M副为副产品的产量,m3;C电为电的单价,CNY/(kW∙h);C水为循环水的单价,CNY/t;C汽为蒸汽的单价,CNY/t;C解为解吸气的单价,CNY/m3;C副为副产品的单价,CNY/m3。

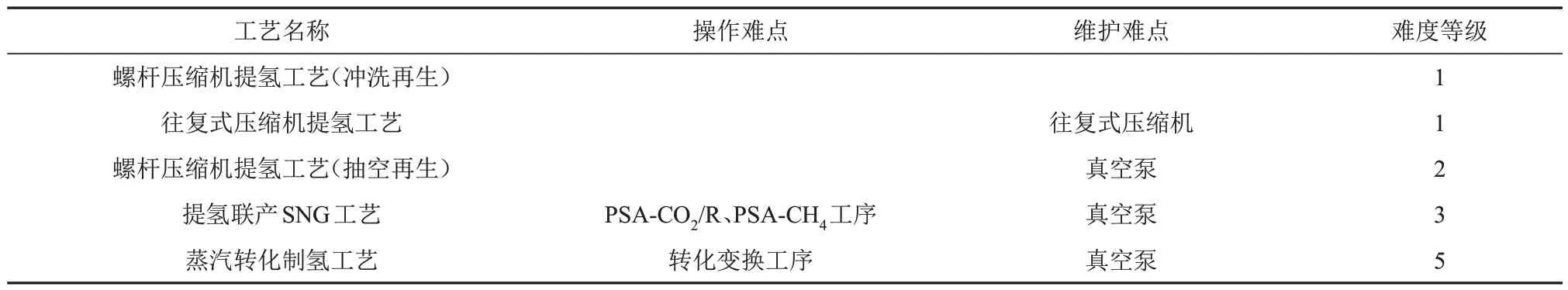

2.3 操作和维护难点

几种工艺操作的差异不但体现在动力设备上,还体现在各工序本身的特点上。比如,PSA-H2工序操作简单,而PSA-CH4工序操作难度略大;转化工序需要稳定PSA 多股解吸气的热值和压力,以维持转化炉的稳定,同时还涉及变换温度控制、蒸汽平衡等,故操作难度大。工艺的难度排序见表5。

表5 不同工艺操作和维护难点Table 5 Operational and maintenance difficulties of different processes

3 结论

本文介绍了焦炉煤气提氢的各种工艺及其工艺配置、动力设备,计算了各种工艺的操作成本,还比较了各种工艺的操作和维护难点,得到了如下结论。

(1)当氢气用量较小时,采用往复式压缩机提氢工艺,无论是操作维护难度,还是生产成本,都相对其他工艺最低。当氢气需求量较大时,采用螺杆压缩机提氢工艺(冲洗再生),动力设备少、工艺简单、操作维护难度低,是最合适的工艺。提氢联产SNG工艺和蒸汽转化制氢工艺产品氢气的成本虽然低于其他工艺,但操作维护难度较高,不确定性较大,应当慎重采用。从实践来看,采用往复式压缩机和螺杆压缩机的提氢工艺占据了90%以上的市场份额。

(2)氢气生产中最主要的消耗是电耗,约占生产成本的一半。不同焦炉煤气提氢工艺的操作成本均低于0.7 CNY/m3,是量大价廉的氢气来源。