基于ANSYS的耐热钢高温磨损性能研究

新巴雅尔,辛英臣,孙思意,卜 凡

(内蒙古工业大学材料科学与工程学院 内蒙古 呼和浩特 010051)

1 引言

压气机是燃气轮机的关键部件之一,主要由机匣、转子叶片和静止叶片三大部分组成。由于转子叶片转速高、形体单薄、载荷状况严酷,使其成为发动机使用故障率最高的零部件之一[1]。叶片和机匣之间的摩擦不仅会影响压气机的压气比,甚至会引起转子叶片的断裂,是导致叶片失效的主要原因之一[2],压气机叶片失效问题一直受到广大科学工作者的关注。

赖安卿等[3]研究了压气机边缘磨损对其性能的研究,发现前缘磨损会导致压比、效率降低;宋国明[4]对低压压气机转子叶片进行断裂分析,发现叶片的主要失效原因为盘和叶片的配合不良引起的磨损;李飞舟等[5]研究了摩擦速度对高速钢磨损性能的影响;陈磊等[6]研究了不同压力、不同速度条件下热作模具钢的磨损行为;吴涛等[7]模拟了滑动速度和摩擦系数的变化对轮轨摩擦生热的影响。摩擦磨损方面多为研究外界条件,如压力、速度等对磨损的影响,对于材料自身特性,如硬度变化对磨损特性的影响较少;数值模拟方面多为研究常温摩擦过程中的应力应变分布,且多为单次摩擦,与实际工况差别较大,对于高温条件下,多次摩擦时应力应变及瞬态温度变化的模拟研究几乎没有。

本研究以压气机中叶片转子与机匣摩擦导致叶片失效为背景,选用压气机叶片常用材料马氏体沉淀硬化型耐热钢S51740(05Cr17Ni4Cu4Nb)[8],针对其高温硬度对高温磨损特性的影响进行研究,并结合有限元数值模拟,通过热固耦合,对循环摩擦过程中的瞬态应力应变及温度变化进行研究,更加准确的分析材料的失效特点。本研究对进一步延长材料服役时间,减缓磨损失效具有一定的参考价值。

2 试验材料

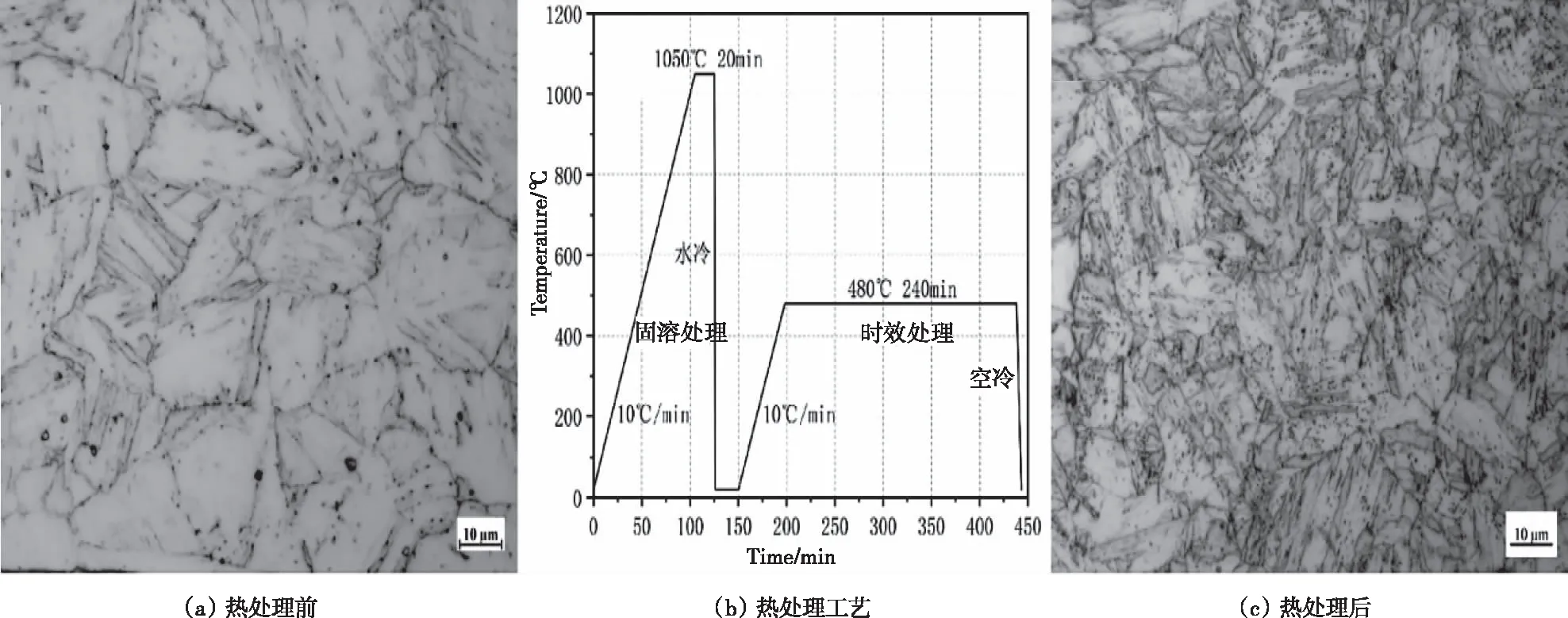

本实验使用的S51740耐热钢化学成分如表1所示。热处理前的金相组织如图1(a)所示,组织较为粗大,经过如图1(b)所示的热处理工艺加工后金相组织如图1(c)所示,获得了板条状马氏体组织及细小且弥散的沉淀相[9]。常温下维氏硬度为454HV。

图1 金相显微组织及热处理工艺)

表1 化学成分

3 实验方法

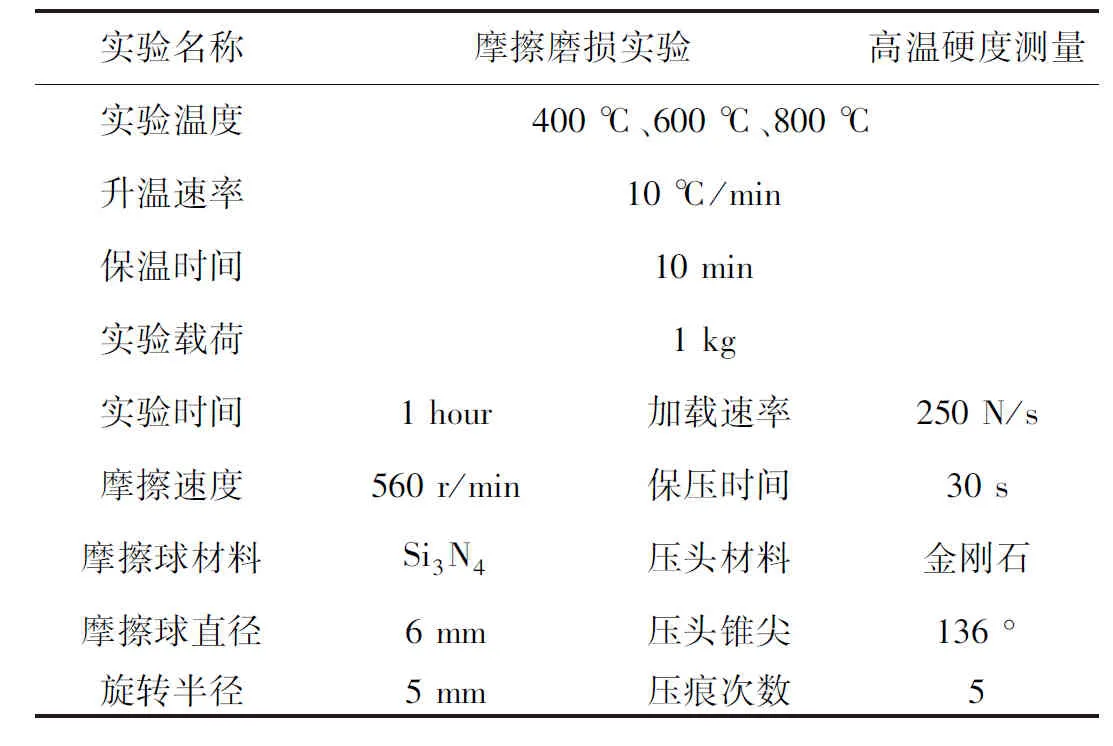

使用HT-1000高温滑动摩擦磨损试验机和HVT-1000高温真空硬度计分别进行高温摩擦磨损实验及高温硬度测量。试样尺寸均为30 mm×30 mm×3 mm,其他实验条件如表2所示。

表2 实验条件

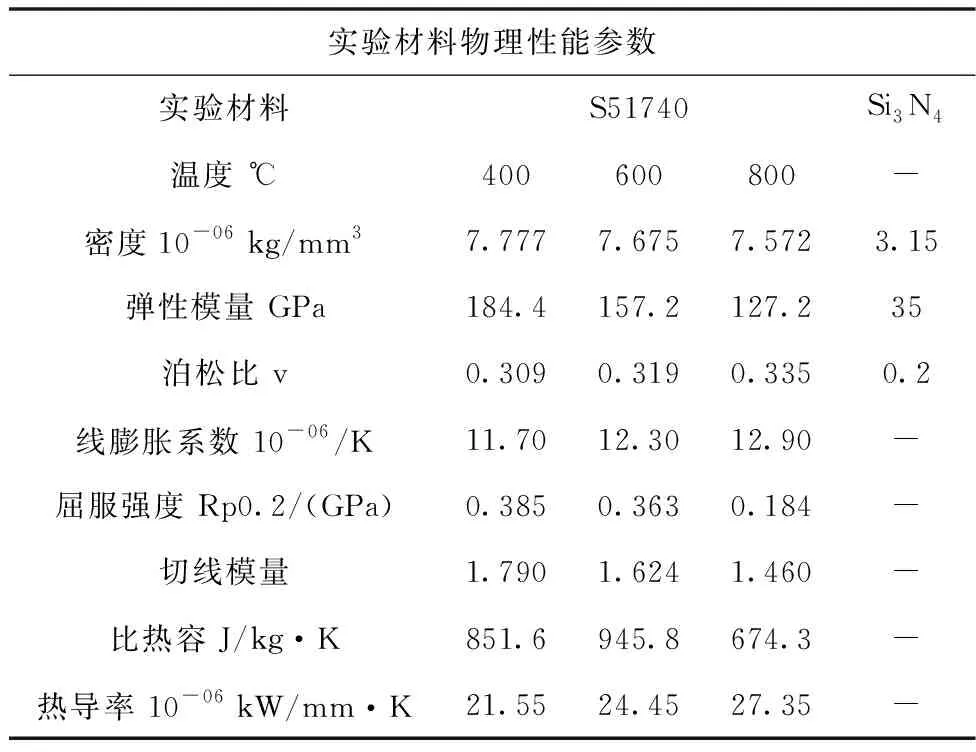

根据高温硬度换算成抗拉强度[10],将抗拉强度转换成屈服强度[11],并通过德国耐驰LFA-427激光热导仪、高温同步热分析仪、德国耐驰热膨胀仪的测量及JMat Pro的计算,确定了该材料的高温物理特性,物理性能参数如表3所示。

表3 物理性能参数

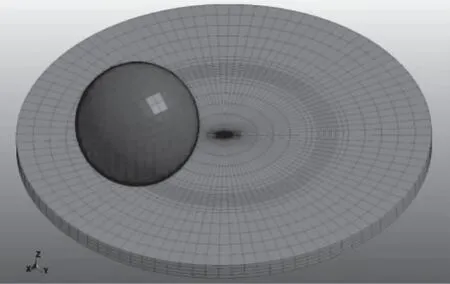

基于 ANSYS LS-DYNA 利用以上数据,创建了高温摩擦磨损有限元模型,摩擦球模型尺寸为φ6 mm,钢件模型尺寸为φ10 mm×0.8 mm,钢件模型最小单元尺寸为100 μm×200 μm×300 μm,二者单元总数分别为4000和9600,摩擦数值模拟模型如图2所示,模拟试验中。摩擦球Si3N4采用刚体材料模型,忽略其变形影响;钢件采用与温度相关的双线性各向同性弹塑性材料模型;接触类型为热固耦合接触,接触面和目标面之间热分布的权重系数为0.5,即热量平均分配给摩擦球模型和钢件模型;摩擦系数为0.5[12];边界条件,只考虑两接触表面间的热传导,因其工作在高温环境,受环境温度影响较小,因此忽略摩擦副与空气的热辐射和热对流;摩擦生热的主要形式为机械功转换为热量,转换比例为0.9[13]。为了使磨损效果更加明显,在合理范围内,将压力提升为20 N,转速提高到20 r/s。通过热固耦合数值模拟,得出该材料在不同温度条件下在摩擦过程中的表面形貌、应力应变分布及瞬态温度变化。结合实物实验结果,总结得出高温硬度变化对高温磨损特性的影响机制。

图2 高温摩擦磨损数值模拟模型

4 试验结果与讨论

4.1 高温真空硬度实验结果

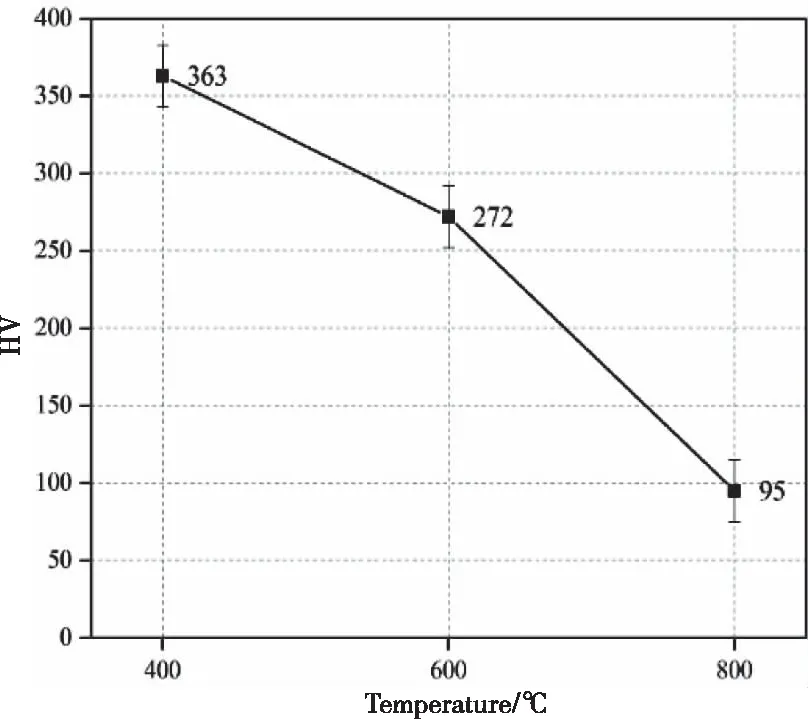

高温硬度变化如图3所示,随着温度升高材料硬度逐渐下降,从400 ℃到600 ℃硬度下降较小,从600 ℃到800 ℃硬度下降明显。分析原因为材料Ac1温度为670 ℃,Ac3温度为740 ℃[14],在400 ℃到600 ℃内,主要因高温软化作用,材料硬度降低,800 ℃超过了材料的奥氏体化温度,发生了相变,硬度下降较为明显。

图3 高温硬度随温度变化曲线

4.2 高温摩擦磨损实验结果

4.2.1 磨损量变化

不同温度条件下的磨损量如图4所示。磨损量随温度升高而逐渐降低。400 ℃和600 ℃,磨损量较大,800 ℃磨损量较小。从图3和图4可以看出,虽然高温硬度逐渐降低,但是高温磨损量并没有随硬度的降低而增加,反而磨损量减少,这与硬度和磨损量呈正比关系的普遍观念不相符,可以推断,随温度升高,材料硬度降低,磨损形式可能发生了变化。为了进一步分析其原因,进行了磨损表面微观形貌观察和摩擦系数变化规律分析。

图4 磨损量随温度变化曲线

4.2.2 磨损形貌变化

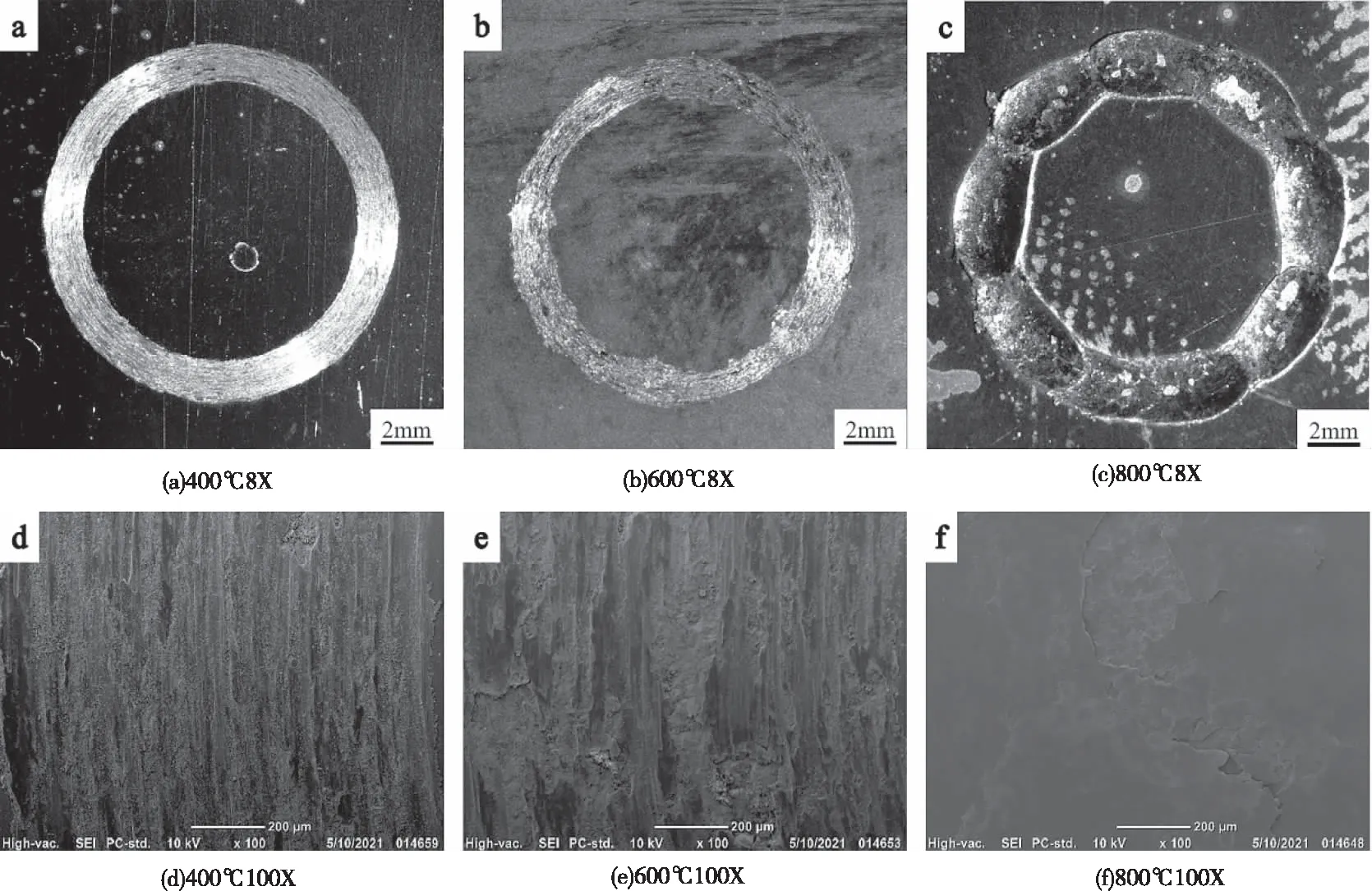

磨损形貌如图5所示。400 ℃时宏观看磨痕较为平整(图5(a)),微观看有明显的梨沟(图5(d)),磨损形式主要以磨粒磨损为主。600 ℃时宏观观察到磨痕出现粗细不均的现象(图5(b)),微观观察到既有梨沟也有黏着拖动(图5(e)),磨损形式既有磨粒磨损又有黏着磨损。然而800 ℃时宏观角度,能明显看到磨痕出现多个条状凹坑(图5(c)),微观角度,表面较为光滑,有材料局部脱落的现象(图5(f)),磨损形式主要以黏着磨损为主。表明随材料硬度降低,磨损形式发生了转变,硬度较高时,材料具有较高的承载能力,磨损主要是摩擦球对材料外表面的切削作用所引起的。随着硬度降低,材料承载能力下降,在法向载荷作用下,发生塑性变形的程度增加,磨痕中心出现明显的凹坑,两侧翻唇现象越发明显,磨损形式主要是黏着节点处的材料从一个材料表面迁移到另一材料表面,材料较少发生脱落[15]。

图5 磨损形貌

4.2.3 摩擦系数变化

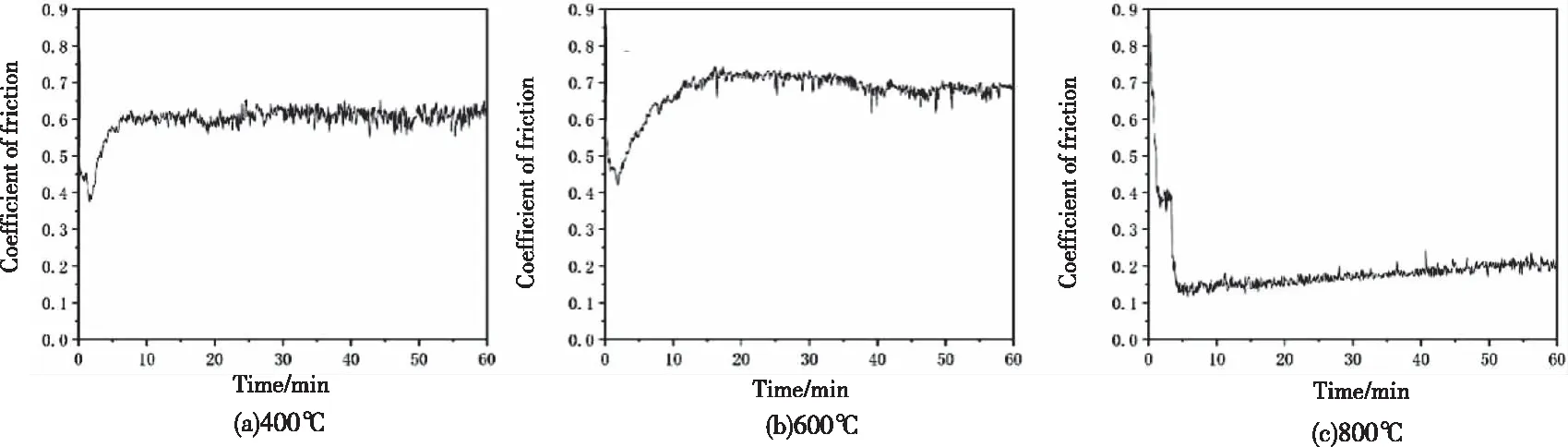

摩擦系数如图6所示。磨损过程大致可分为初期磨合阶段、稳定磨损阶段和急剧磨损阶段三个阶段[16],由摩擦系数可以看出,400 ℃时在初期磨合阶段摩擦系数短暂下降之后快速上升,随后进入稳定磨合阶段,没有发生急剧磨损。600 ℃时初期磨合阶段,摩擦系数较400 ℃略高,之后缓慢上升,达到稳定磨损阶段。800 ℃时初期磨合阶段很短,很快进入稳定磨损阶段,之后摩擦系数缓慢增加,没有发生急剧磨损,且摩擦系数较400 ℃和600 ℃明显降低。表明摩擦力会随硬度变化而变化,硬度较高时,摩擦副间相互作用力较大,摩擦系数较大。随材料硬度降低,抵抗摩擦能力下降,相互作用力降低,摩擦系数较小。随着硬度降低,摩擦系数由剧烈波动的磨合阶段进入稳定磨损阶段的时间逐渐减少,表明材料硬度越低,磨损越为剧烈,使得摩擦表面更快被磨到较为稳定的阶段。

图6 摩擦系数

通过磨损形貌观察和摩擦系数分析,发现随材料硬度降低,磨损形式确实发生了变化,逐渐从磨粒磨损向黏着磨损转变,从摩擦球的切削作用逐渐转变为摩擦球推动材料发生塑性变形,因切削作用的材料去除率高,而塑性变形材料去除率低,所以反映到磨损量上为随硬度降低,磨损量降低。实验验证了对磨损量随硬度降低而降低是磨损形式转变的猜想。但是实验仍然只能通过最终结果分析原因,对磨损发生的过程是无法考量的。为了能够更加清晰准确的对磨损过程进行分析,本实验结合有限元数值模拟的方法,对磨损过程中瞬态的应力应变分布、磨损形貌及瞬态温度进行仿真模拟,从微观角度解释磨损发生的整个过程,对全面解释磨损机理具有重要参考价值。

4.3 数值模拟试验结果讨论

4.3.1 应力分布情况

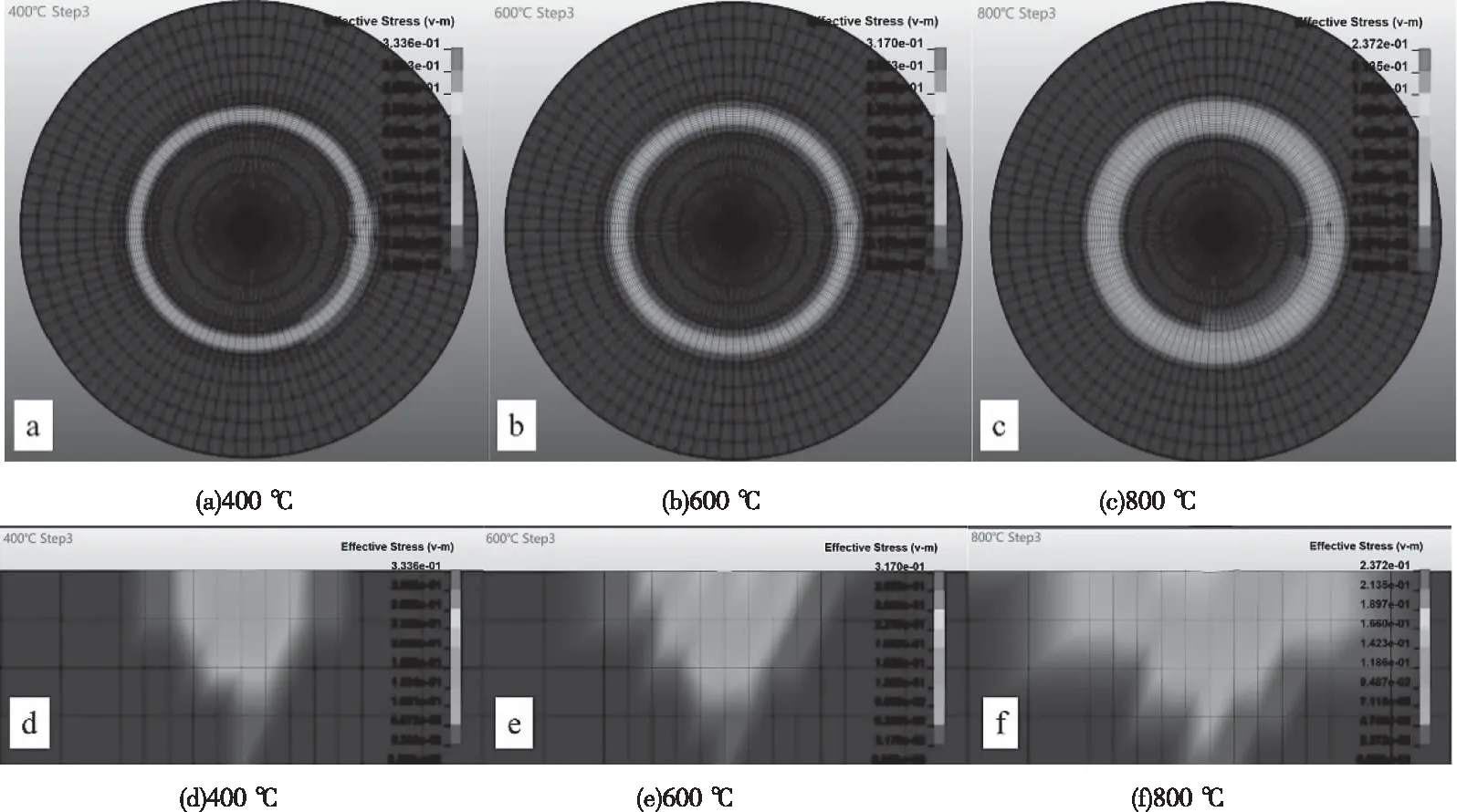

图7((a)(b)(c))为不同温度条件下,经过三次摩擦后钢件模型上表层有效应力分布情况,图7((d)(e)(f))为经过三次摩擦后钢件模型磨痕截面应力分布情况。由图可知,材料随温度升高,应力逐渐降低,最大有效应力分别为0.3336 GPa、0.3170 GPa和0.2372 GPa。分析原因为随温度升高,材料硬度降低,在摩擦过程中相互作用力下降所致;随温度升高,正面和截面的摩擦影响区逐渐增大,由正面应力分布情况可知400 ℃时的影响宽度为1 mm左右,600 ℃时为1.2 mm左右,800 ℃时为1.5 mm左右。分析原因为随温度升高,材料硬度降低,承载能力下降,在法向应力的作用的下,塑性变形加剧,磨痕加深,摩擦副间接触面积增大,作用力被分散。应力大小及分布与摩擦实验结果一致。

图7 表面和截面应力分布

4.3.2 磨痕截面变形特点

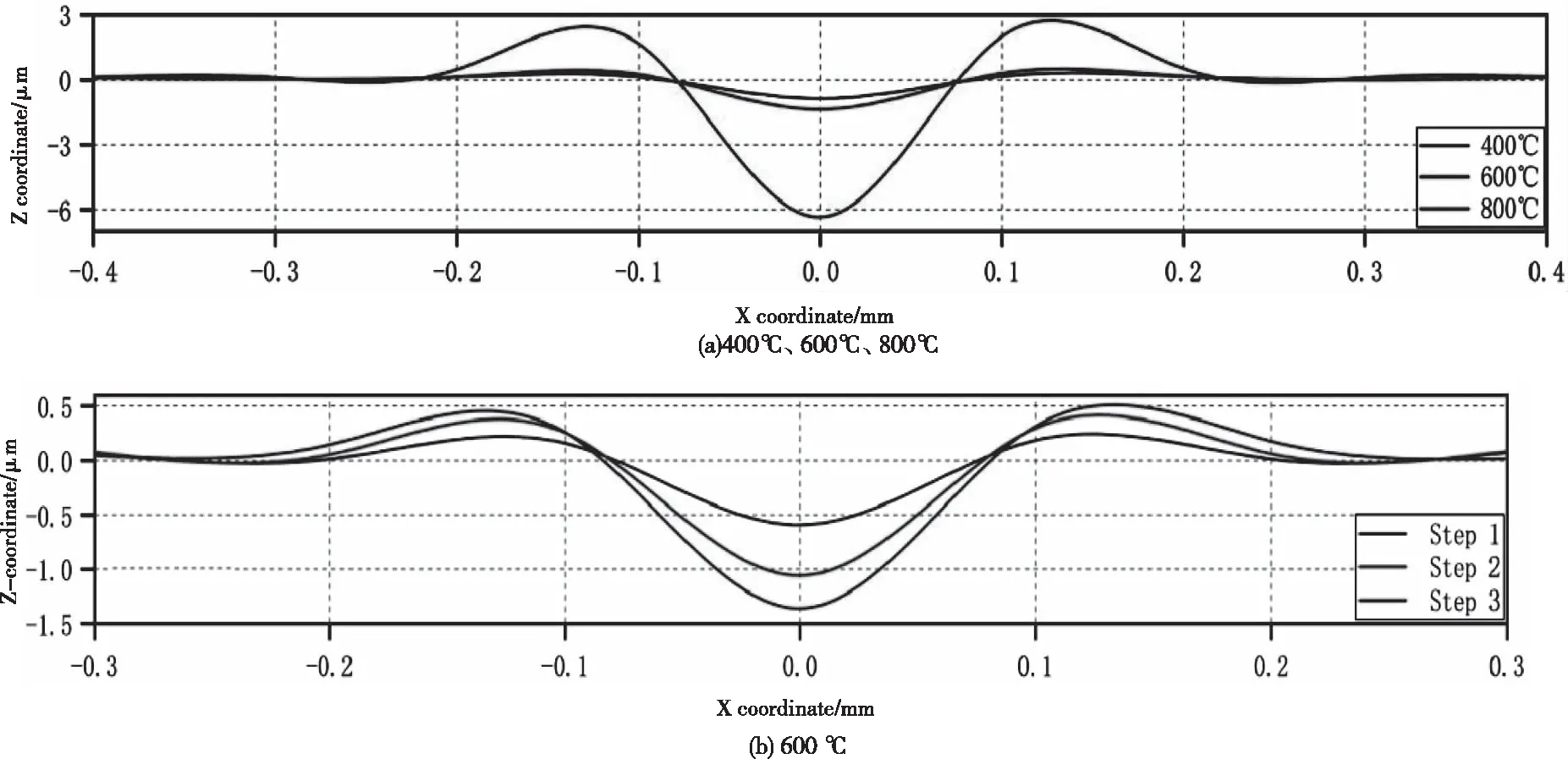

不同温度条件下,经过三次摩擦后,摩擦痕迹截面变形情况如图8(a)所示。由图中可看出,随温度升高,材料变形加剧,在800 ℃时,变形尤为明显。磨痕中心主要受压应力,向下凹陷,两侧有翻唇现象发生。表明硬度变化与材料磨损变形有直接关系,硬度较低时,会发生显著的塑性变形。模拟试验结果解释了800 ℃时磨痕中心出现凹坑的原因。图8(b)为600 ℃时三次摩擦后摩痕的截面形貌,由图可知,摩擦影响区随摩擦次数的增加逐渐扩大,磨痕的深度逐渐加深,两测的翻唇现象越发明显。表明摩擦次数的增加,会加剧材料的磨损。但随摩擦次数的增加,变形增幅有减小的趋势,表明材料有加工硬化的现象。

图8 摩擦痕迹截面形貌

4.3.3 瞬态温度变化

图9(a)为磨痕中心单元在摩擦过程中的温度变化,由图中可以看出,当有摩擦发生后,单元温度会有瞬态升高,升高幅度在10 ℃到18 ℃之间,随后中心温度较高的单元会以热传导的形式向邻近单元传递热量,使得中心单元温度快速下降,邻近单元温度缓慢上升;随摩擦次数增加,材料温度累积升高,由于前一次的摩擦热在后一次发生摩擦时仍有余热,所以温度会累积升高,由此可推测,若在较高的摩擦频次情况下,温度累积升高现象会更加明显,所以高频率快速的摩擦会使材料温度快速上升,影响材料局部硬度,加速材料的磨损;三个温度对比表明温度越低,摩擦升温现象越明显。图9(b)为沿钢件模型半径方向,从磨痕中心单元到模型边界单元,600 ℃时随时间变化的温度变化情况(取单元的中心到磨痕中心的距离代表每个单元),图9(c)为从磨痕中心点沿钢件模型厚度方向向下的多个单元温度随时间变化的情况。由图可知,磨痕中心单元的邻近单元同样会随摩擦次数的增加,温度逐渐累积升高,并且较表面单元的温度升高有明显的滞后现象,距离表面单元距离越远,温度上升滞后现象越明显。原因为邻近单元的热能,大多来自于表面中心单元的热传递,距离越远,需要热传递的时间越长。经过三次摩擦后,热影响区在2 mm左右,随摩擦次数及速度的增加,热影响区会累积增加。由此可见,高频高速的摩擦,必然会使材料局部快速升温,使材料硬度降低,加速其摩擦磨损。有效降温,或控制摩擦发生频次,对延长材料的使用寿命至关重要。

图9 温度变化

5 结论

1) 随温度升高,材料硬度逐渐降低,400 ℃和600 ℃时硬度降低较为小,800 ℃时硬度下降较为明显。随硬度降低,磨损形式由磨粒磨损向黏着磨损过度,摩擦系数由剧烈波动的磨合阶段进入稳定磨损阶段的时间逐渐减少。硬度的变化会直接影响磨损形式,进而影响磨损量。

2) 随材料硬度降低,摩擦过程中应力逐渐减小,影响区逐渐增加,应变逐渐增大,材料的硬度变化会直接影响其塑性变形特点。随摩擦次数的增加,材料局部温度累积升高,会加速材料的磨损。

3) 51740耐热钢在600 ℃以下,具有较好的力学性能,是材料适宜的使用温度。有效控制摩擦发生的频次,或及时有效降低材料温度,对延长材料的使用寿命具有重要意义。