EVA 装置超高压压缩机出口管振动分析及结构改造

王海燕

(大庆石化工程有限公司,黑龙江大庆 163714)

0 引言

2020 年以前,我国EVA 树脂(乙烯-醋酸乙烯共聚物)进口依存度始终维持在60%以上,国内对国产EVA 树脂替代进口的需求不断增大。EVA 装置指用于生产EVA 的装置设备组,其提升产能的核心设备是超高压压缩机[1]。由于聚合反应率只有10%~30%,超高压压缩机所处理的气量比高压压缩机的工作压力大3~4 倍左右,因此,排气压力通常在100 MPa 以上[2]。超高压压缩机出口管的振动将促使装置的管路附件产生疲劳破坏,长期使用将导致包含出口管在内的全管路管线开裂、损坏,致使测量计、阀门等部件损坏,受高温高压的工作环境及内含易燃易爆气体等因素的影响,管路及部件的损坏极易造成生产安全事故。因此,对其出口管的振动情况及其原因进行分析进而改善管路结构,对设备投产具有积极重要意义。

本文以某石化企业EVA 装置核心压缩机C1202 为例,针对其出口管振动进行分析,并提出结构减振方案,对该方案进行测试、验证有效。对于解决超高压压缩机出口管振动问题具有一定参考意义,有助于在维持设备正常运转的同时,保障设备使用的安全性。

1 EVA 装置超高压压缩机出口管道参数及振动情况

以C1202 一级出口管为例,主轴转速200 r/min,管道材料为调制钢,管内介质为乙烯,出入口管的相关参数如表1 所示。

表1 出入口管的相关参数

超高压压缩机C1202 工作时,存在肉眼可见的振动情况,分别在一级出口管气缸处、弯头中间、靠近地面处取3 个测试点,测量其振动情况。测量发现,弯头处的振速及振幅均最大。连接设备的出口管道内含有高温乙烯可燃气体,振动数据超标将导致设备连接结构产生疲劳甚至损坏,影响主机顺利运转,引发一系列危险性连锁反应[3]。因此,及时发现振动强烈的出口管并展开振动原因分析,进而进行重点部分的针对性结构改造,对减少生产事故具有重大意义。

2 振动原因分析

2.1 设备工作振动原因分析

(1)超高压压缩机内部介质以气体为主,工业应用中常见介质为乙烯。由于其传输方式为间歇式,即压缩机气缸需经历吸气、排气过程将介质由低压状态转变为高压状态、由较低流速转变为较高流速[4]。该过程产生气脉流动,在出口管内形成整体气柱,将压缩机振动传送到出口管中,出口管壁改变脉动流体的压力,在弯头、阀门等节点部位形成周期性激振力,导致出口管振动;加之管道振动反作用于出口管内的流体,从而产生耦合振动。C1202 出口管内压力高达120 MPa,乙烯气柱在高压下冲击弯头管壁,管道必然产生激烈振动。

(2)超高压压缩机工作会产生高温,考虑存在热胀冷缩的物理影响,出口管通常采用活动支撑。虽然C1202 出口管材料为调制钢,屈服强度、抗拉强度和疲劳强度相对较强,但其出口管约束较少,亦容易产生振动。

2.2 压缩机出口管模型分析

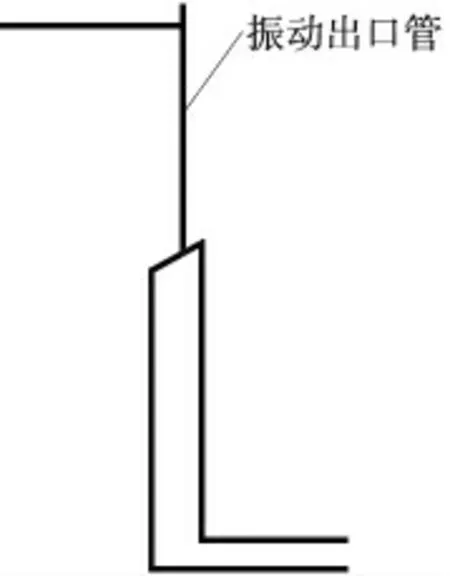

模拟建立如图1 所示的出口管振动模型。

图1 模拟振动出口管模型

理论上,压缩机的激振频率计算公式为:

式中 n——电机转速,r/min

k——压缩机气缸作用方式(单作用时值取1,双作用时值取2)

m——激发的谐波阶数

压缩机C1202 为单作用方式,此处k=1。根据C1202 的相关参数,得到压缩机的激振频率≈3.333 Hz。当m=7 时,计算得到f=3.333×7=23.331 Hz;当m=9 时,计算得到f=3.333×9=29.997 Hz。

利用Ansys 分析得到出口管的固有频率,前10 阶固有频率详见表2。

表2 出口管固有频率 Hz

将m=7、m=9 时计算得到的f 与固有频率进行比对,可见出口管的固有频率与压缩机C1202 的激振频率成倍频或接近倍频的关系。工程中,激振频率的共振区间在0.8f~1.2f,固有频率越接近激振频率,振动表现越强烈。该出口管的7 阶固有频率、9阶固有频率落在压缩机C1202 的共振区内,两者形成强烈共振,此时测试点的振动位移最大。经测量,该振动情况与现场实际情况相符。

3 结构减振改进方案

对设备运行中由于作用力激励产生的管道振动,可通过减少气流脉动、抑制振源振动两种路径达成减振目的,具体方案如下:

(1)降低管道内介质的压力,根据实际使用的需求设置压缩介质的进口流量。

(2)在振动情况严重的管道部分设置缓冲器,如已存在缓冲器,测量并调整缓冲器的位置。

(3)在管道的特定位置设置固有频率不同的孔板,用以保持运行中管道的固定,增加对出口管的支撑,或改变支座方式。

(4)改变管道的结构布置或连接的管道尺寸。

(5)增加阻尼减振器。

根据出口管道系统的有限元方程[5]:

其中,[M]、[C]、[K]为出口管结构的质量矩阵、阻尼矩阵及刚度矩阵,{}、{}{μ}为出口管结构中节点的加速度、速度及位移的n 阶向量;{F(t)}是以时间t 为变量的载荷函数,即出口管道承受的激振力列向量。设备未运行时,出口管内无激振力,此时{F(t)}=0。

由上述分析可知,管控出口管振动可通过调节管道结构的质量、阻尼或刚度矩阵完成。对已经成型的出口管结构,难再改变其质量矩阵;增加刚性支撑,则无法消耗振动产生的能量。根据能量守恒定律,刚性支撑可能导致能量转移,由于转移量不确定及过程中存在其他不可控因素;加之实际生产需求,不适宜改变投产进口流量,因此,在避免减振措施带来负面影响、减少能源损耗的前提下,可采用出口管阻尼减振技术来减少出口管的振动。

4 阻尼减振方案

管道阻尼器是一种柱状孔隙式阻尼装置,分类较多。根据流体运动的特性,可选用粘滞型管道阻尼器,在其活塞上设置小孔,缸筒内置阻尼介质,当流体通过节流孔时会产生节流阻力,进而减少振动。

阻尼减振器产生的阻尼力为[6]:

式中 F——阻尼器产生的阻尼力

C——阻尼系数

v——活塞剪切速度

α——速度指数

阻尼系数C 越大,阻尼力F 越大[7],其关系曲线如图2 所示:

图2 阻尼力F 与阻尼系数C 的关系曲线

由图2 可知,出口管振动的结构改造应选择阻尼系数较大的阻尼器,以增加阻尼力、提升减振效果。

安装阻尼器后,振动出口管、阻尼器及支撑结构形成一套系统(图3)。

图3 出口管振动改进模型

图4 阻尼器安装示意

简化后的超高压压缩机出口管相当于一个质量块,受到由气脉流动、共振等产生的激振力,弹性力及阻尼力的共同作用。对出口管振动方向之一简要分析,根据牛顿运动定律,出口管振动的微分方程为[8]:

根据超高压压缩机C1202 的参数,用SAP2000 建立出口管模型,得出:结构系统未增加阻尼器时,其出口管在高压120 MPa下弯头处的刚度最差,振动位移最大。

基于现场实际情况,选取M、L、K 三处作为测试点,要该结构系统安装两个阻尼器,以增加设备运转的稳定性。安装后,对出口管改造结构系统进行振动测试。

5 测试结果

对出口管结构系统进行改造,选择阻尼系数较大的粘滞阻尼器分别安装在A、B 两处,开启设备运转并测试数据情况。将安装阻尼器后的M、L、K 三个测点振动数据,与未安装阻尼器时的数据进行比对(表3)。

表3 安装阻尼器前后3 个测点的振动数据

由表2 可以得出,安装阻尼器前,结构系统的弯头部位振动明显,振动速度及振幅均较大;增加阻尼器进行结构改造后振速及振幅均明显下降,降幅分别高达75%和66%。因此有效抑制了该设备的振动情况。

6 结束语

超高压压缩机出口管振动是普遍存在的现象,利用有限元分析、模态分析等方法得到出口管固有频率及共振模态,对数据进行分析后得出振动原因为管内介质的气脉流动及耦合共振。针对振动原因提出可行性改善方案,对已安装的设备出口管进行阻尼减振处理。通过安装粘滞性阻尼器,在设备安全运转中增加阻尼力,降低出口管激振力,能够有效耗散掉管道振动的能量,同时不产生附加应力。通过对出口管结构系统的改造,振速最高降低了75%、振动幅度最高降低了66%,提高出口管结构系统的稳定性,在一定程度上延长了EVA 装置超高压压缩机设备的使用寿命,提升设备投产的安全系数。