基于工艺对象的扶管机器人多轴同步技术研究

王永鹏,邹 涛,崔永亮,孔永超,李博洋,寻 明

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002;3.中国石油西部钻探工程有限公司,新疆乌鲁木齐 830013)

0 引言

石油钻机钻台面管柱的扶持、排放、对扣等工作具有工作量大、劳动强度高、作业环境恶劣、安全风险大等特点,以往这些工作均由人工完成。近年来,随着石油行业管柱自动化设备的不断发展,已逐步由机械代替人工,但以液压控制为主,自动化程度较低。电动伺服控制相比液压控制具有控制精度高、响应速度快、清洁环保等优点,为降低操作难度和提高设备的自动化和智能化水平,电动化是必由之路。

通过工艺对象创建运动机构模型,依托运动机构模型开展多轴同步控制技术研究,结合油田作业工况和工艺流程,实现电动扶管机器人的复杂运动控制。

1 控制系统构成

电动扶管机器人的伺服控制系统包含运动控制器、伺服控制器、电源模块、电机模块、防爆伺服电机、管理型交换机和电缆附件等组成(图1)。

图1 电动扶管机器人控制系统

1.1 控制部分

本系统的控制核心是S7-1500T 运动控制PLC,能够实现多轴同步控制所需的圆弧插补、直线插补、同步点对点、空间路径规划和轨迹仿真等功能。

管理型交换机支持IRT 等时同步功能,拥有4 个10/100 Mbps的RJ45 接口,响应时间1 ms,抖动时间小于1 μs,在运动控制器和伺服控制器之间搭建等时同步网络,实现数据的同步传输。

伺服控制器为CU320 控制单元,支持PROFINET 通信和等时同步功能,用于控制各伺服单元按指定指令运行,并将伺服单元的运行状态信息反馈给运动控制器。

1.2 供电部分

电源模块为基本型电源模块,实现整流功能,将交流电整流成直流,供给共直流母排,实现电能的分配。基本型电源模块适用于电能无需回馈到电网或者电动轴与再生轴之间的能量交换在直流母线中进行的应用,基本型电源模块只能将电能从电网馈入直流母线,但无法反馈回到电网中。电源模块内部集成有制动斩波器,可连接外部制动电阻实现能耗制动。

电机模块为逆变模块,把直流电逆变成指定电压/频率的交流电,从而控制电机的运转,并将伺服电机的编码器信号反馈给伺服控制器,本文中电机模块1、电机模块2 和电机模块3 为单轴电机模块,每个模块只能连接1 台伺服电机,电机模块4 和电机模块5 为双轴电机模块,每个电机模块可以连接2 台伺服电机。电源模块和电机模块之间采用共直流母线控制技术,通过共直流母线实现电能的分配,系统集成度高,能量可以在不同的电机模块之间交互,减少能量浪费,达到节能效果。

1.3 传动部分

防爆伺服电机包括J1 行走电机、J2 回转电机、J3 主臂电机、J4副臂电机、J5 调平电机和J6 钳爪电机,电机功率1~5 kW,6 台电机均为高精度防爆伺服电机,满足石油行业防爆要求,内置高精度编码器,能够实时反馈各电机的位置、速度、扭矩等信息,同时为各定位轴提供动力源。伺服电机驱动连接的电缸、蜗轮蜗杆减速机和齿轮齿条等机械结构,按指定的速度、加速度和目标位置运行。

2 多轴同步控制原理

电动扶管机器人伺服控制系统拥有6 个执行轴,通过工艺对象实现运动控制器和各执行轴之间的快速连接,基于工艺对象创建运动机构模型,依托运动控制模型开展多轴同步控制技术研究。

2.1 工艺对象配置方法

工艺对象配置方法相比传统的报文控制和以太网站点控制方法,能够大大降低配置的难度并简化配置步骤,将原本在伺服控制器中进行的复杂运算移至运动控制器中,发挥运动控制器运算能力强的优势。

在博图软件的工艺对象组里,根据提示进行定位轴工艺对象的组态,主要包括驱动装置、编码器、机械、位置限制和动态限值等,轴1 的工艺配置界面如图2 所示。

图2 工艺对象配置画面

(1)驱动装置:在驱动装置配置窗口,主要完成驱动装置类型、数据连接和驱动装置的配置。驱动装置类型用于选择是PROFIdrive 驱动装置,还是带模拟量接口的驱动装置。数据连接用于选择是直连驱动装置,还是通过用户程序中的可编辑数据块连接,驱动装置用于选择一个已经组态的PROFIdrive 驱动装置。

(2)编码器:闭环位置控制的定位轴需要编码器反馈位置的实际值。编码器信号通过PROFIdrive 报文发送至控制器。

(3)机械:在机械组态窗口中组态编码器安装类型和机械结构减速比。

(4)位置限制:在位置限制组态窗口中组态轴的硬件限位开关和软限位开关。

(5)动态限值:在动态限值组态窗口中,为定位轴组态速度、加速度、减速度和加加速度等参数的最大值。

完成轴1 的工艺对象配置后,按照相同步骤分别完成其他5 个定位轴的配置(图3)。

图3 工艺对象配置效果

2.2 运动机构模型

运动机构模型支持符合PLCopen 标准的Motion control 运动控制指令,通过创建铰接臂式运动机构模型,完成运动机构各执行轴与已创建工艺对象的互联(图4)。

图4 运动机构模型

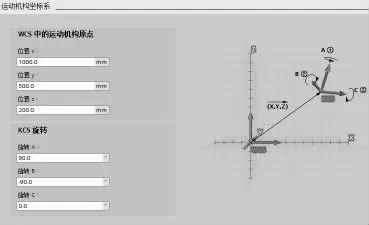

完成运动机构各执行轴互联后,根据电动扶管机器人的机械结构和控制要求,完成几何结构参数、动力学参数和运动机构坐标系的配置(图5)。

图5 运动机构坐标系

世界坐标系(WCS):WCS 是运动机构环境或工作空间的固定坐标系,WCS 的零点是各个对象以及运动机构工艺对象上的各个运动的基准点。

运动坐标系(KCS):KCS连接至运动机构,KCS 在运动机构内的位置针对预定义的运动机构类型指定:①位置X:定义KCS 在WCS 的X 方向的平移;②位置Y:定义KCS 在WCS 的Y 方向的平移;③位置Z:定义KCS 在WCS 的Z 方向的平移;④旋转A:定义KCS 围绕Z 轴的旋转;⑤旋转B:定义KCS 围绕Y 轴的旋转;⑥旋转C:定义KCS 围绕X 轴的旋转。

2.3 多轴同步控制

电动扶管机器人的多轴同步控制主要包括的运动类型有线性运动、圆周运动和同步“点对点”运动。

2.3.1 线性运动

运动控制指令MC_MoveLinearAbsolute 和MC_MoveLinear-Relative 用于定义线性运动。MC_MoveLinearAbsolute 作业将运动机构移动到绝对位置时,会通过MC_MoveLinearRelative 作业相对于当前位置进行移动。

2.3.2 圆周指令

运动控制指令MC_MoveCircularAbsolute 和MC_MoveCircularRelative 用于定义圆周运动。圆周轨迹的方向:使用圆心和角度计算圆周轨迹时,通过参数PathChoice=0 或1 定义圆周轨迹旋转方向。

2.3.3 同步“点对点”运动

可采用同步“点对点”运动(sPTP 运动)的方式移动运动系统。借助sPTP 运动,可以在优化时间和运动的同时移动运动系统,绕过单个位置或更改连接位置空间。运动系统没有遵循指定的路径,而是通过最短距离到达指定的终点。

可以预先确定sPTP 运动的轴位置或笛卡尔坐标。单轴运动由同步运动的起始位置和目标位置计算得出。所有运动系统轴同时移动,并同时到达给定的目标位置。行程时间最长的运动系统轴用于确定sPTP 运动的行程时间,同步“点对点”时序如图7 所示。

图7 同步“点对点”运动时序

图8 路径规划

通过作业MC_MoveDirectAbsolute(A1)移动运动系统,在时间点①,启动额外的MC_MoveDirectAbsolute 作业(A2),在时间点②,通过Done1 发送作业A1 完成的信号,并启动作业A2,Axis_1 和Axis_2 同时运行到目标位置。

2.4 路径规划

路径规划是在笛卡尔坐标下完成的,路径由点、点与点之间的直线或圆弧,还有过渡区域等标准元素组成。

通过上位机控制界面,将路径上过程点的世界坐标系(WCS)或机械坐标系(MCS)坐标输入到控制系统,并预设各段路径的速度、加速度、减速度和加加速度值(图9)。

图9 路径坐标规划界面

2.5 运动机构仿真和追踪

通过运动机构轨迹追踪功能,能够将运动机构3D 可视化,实时记录运动轨迹并实时显示工具的坐标值(图10)。通过运动轨迹追踪功能,能够将仿真测试结果可视化,第一时间发现仿真测试过程中出现的问题,提高设计开发效率。

图10 运动机构追踪

3 应用

在完成电动扶管机器人多轴同步控制系统开发和仿真测试后,在工程样机上开展调试工作。经过数个月的调试、优化和试验,电动扶管机器人的功能和可靠性得到初步验证。工程样机已配套国内首台7000 m“一键式”人机交互自动化钻机,完成三口井的钻井作业,应用效果良好,设备高度的自动化和智能化水平,大大降低现场作业人员的操作难度和劳动强度。

4 结论

电动扶管机器人伺服控制系统采用全电动伺服控制,应用共直流母线技术,实现能量在各控制模块之间的分配,达到节能效果。采用工艺对象控制方法,搭建电动扶管机器人运动机构模型,结合现场作业工况和作业流程,开发出多轴同步算法模型,突破了电动扶管机器人多轴同步控制难题,同时借助仿真平台,提高仿真测试效率,缩短开发周期。

目前已经完成样机制造和油田工业化应用试验,产品功能和可靠性得到验证,通过电动扶管机器人的研制,大大提升提高公司产品竞争力,提高石油行业管柱自动化和智能化水平,为后续更加复杂的多轴同步控制打好基础。