实心拉杆断脱防失载悬绳器的研制与应用

陆世宏,李学而,夏友山

(吐哈油田鲁克沁采油管理区,新疆吐鲁番 838202)

0 引言

鲁克沁稠油油田开采方式是空心杆泵上掺稀,杆柱所承受的载荷悬挂在空心杆顶端40 cm 长的实心拉杆上(实心拉杆和驴头悬绳器相连),实心拉杆长期在抽油机交变载荷和疲劳应力作用下会发生断脱,造成抽油机失载,导致抽油机、井口设施损坏,并引起原油泄漏和环境污染。因此,鲁克沁稠油油田制订了《鲁克沁采油管理区抽油机井实心拉杆管理细则》(以下简称为《管理细则》),要求定期检查、更换实心拉杆预防此问题的发生。但定期预防性更换实心拉杆造成平均每年16 万元成本支出,且无法完全避免实心拉杆断脱失载问题的发生,对生产安全、高效生产、环境保护等造成严重影响。

根据以上问题,为避免实心拉杆断脱造成抽油机失载及引发的抽油机与井口设施损坏、环境污染,节约预防性更换实心拉杆的成本支出,决定开展实心拉杆断脱防失载悬绳器的研制和应用。通过设计、加工、安装试验,实心拉杆断脱防失载悬绳器达到了防失载的目标,能够预防损坏设备及引发的原油泄漏、环境污染,降低成本支出,具有很好的推广应用前景。

1 抽油机实心拉杆运行现状

鲁克沁油田为稠油油田,井深,游梁式抽油机负载重,油井最大载荷100~140 kN,最大平均载荷120 kN。实心拉杆在抽油杆柱顶端,与掺稀三通和悬绳器相连(图1),作用是承受井下杆柱、液柱及摩擦等动载荷。

图1 实心拉杆、掺稀三通和悬绳器连接

鲁克沁稠油油田投入开发以来,游梁式抽油机实心拉杆每年都会出现断脱问题,随着油井数量的增加和运转时间的增加,实心拉杆断脱频次、数量也不断增加。实心拉杆断脱后造成抽油机失载,失载后抽油机10 t 的后配重以9.8 m/s2的加速度下行,在反作用力下损坏减速器、横梁轴承、电机等部件,造成油井停产。严重时可能损坏抽油机及井口设施设备,引起原油泄漏、环境污染等严重后果。为此,2016 年鲁克沁油田编制修订了《管理细则》,要求预防性定期检查、更换实心拉杆,预防实心拉杆断脱的发生。《管理细则》中第十二条指出:14 型、16 型弯油梁式抽油机6 m 冲程油井实心拉杆运行载荷循环次数超过1.2×106次时进行更换,3.6 m 及4.8 m 冲程油井实心拉杆运行载荷循环次数超过1.8×106次时进行更换;16 型、18 型复合平衡式及塔架式抽油机的油井实心拉杆运行载荷循环超过2.1×106次时进行更换。

自《管理细则》实施以来,预防疲劳断脱累积更换实心拉杆共1207 根,年均更新201 根;累积断脱61 根,年均断脱10 根,其中实心拉杆断脱造成6 台次抽油机有不同程度的损坏。更换实心拉杆和抽油机造成油井停产,累积产量损失486.2 t,年均减产81 t。累计经济损失209.59 万元,年均经济损失35万元,其中预防疲劳断脱累积费用占68.4%(表1)。因此,需要解决预防实心拉杆断脱及断脱问题,减少经济损失和环境污染。

表1 2017—2022 年实心拉杆断脱经济损失费用统计

2 研究思路

利用悬绳器的原理,设计加工一个复式悬绳器,结构分主、副两部分,主、副悬绳器之间用螺母、螺杆链接。正常工作时,井下负载悬挂在主悬绳器上。主、副悬绳器之间用螺母、螺杆链接,解决不能调整的问题;同时,在主悬绳器上平面加工凹台,放入钢环,代替原来的挡板,解决了挡板螺栓频繁断裂的问题。当实心拉杆断脱时,井下载荷从主悬绳器落在掺稀三通处安装的副悬绳器上,抽油机依然运转,不影响正常生产。此时,载荷传感器因无载荷显示异常。

复式悬绳器的功能是实现失载时井下载荷依然在悬绳器上,避免大批量周期更换实心拉杆造成的经济损失,杜绝断脱损害抽油机、井口设施以及污染等风险。因此,本文将设计的复式悬绳器称为防失载悬绳器。

3 研制实施

按照防失载悬绳器思路,进行实地数据测量,完成设计图初设,并将设计图提交专业部门和加工单位审核、修改,完成防失载悬绳器最终设计(图2)。

图2 防失载悬绳器设计

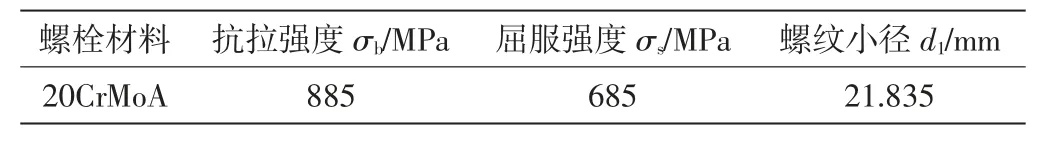

对设计图及部件材料进行了安全性评价和强度计算,螺栓强度经校核满足要求,单条螺栓能够承受的力为:F=π×d12÷4×σs=3.14×21.8352÷4×685=256.7 kN=25.67 t。两条M24×2 双头螺栓可承受51.34 t。按照抽油机最大负荷18 t 计算,安全系数可达到2.85,远大于工程设计通常采用的1.5 的安全系数,安全性满足要求。安全性评价基础数据见表2。

表2 防失载悬绳器安全性评价基础数据

按照设计图加工制作了50 台套防失载悬绳器,依据《管理细则》第十二条选取了实心拉杆运行载荷循环次数达到要求的抽油机井更新安装了防失载悬绳器(图3、图4)。安装时,副绳器距离三通1 mm 左右,确保正常状态下,副悬绳器不受杆柱载荷。

图3 防失载悬绳器实物

图4 防失载悬绳器安装状态

4 应用效果

2022 年3 月安装了50 台抽油机井防失载悬绳器,截止到10 月仅发生一起抽油机悬挂载荷的顶部实心拉杆断脱事件。发生实心拉杆断脱后,井下所有载荷利用掺稀三通挂在防失载悬绳器副盘上,抽油机未失去载荷,依然可以正常运转,只是载荷传感器因无载荷显示异常,监控信号中断。监控信号中断后,立即安排人员现场核实并更换了实心拉杆,未造成油井停井,未影响管理区安全生产。

截止目前,依据《管理细则》对运行载荷循环次数超过2.1×106次的实心拉杆需更换的抽油机安装了防失载悬绳器,共更换100 台,未发生一起实心拉杆断脱事件,防失载悬绳器加工安装成本仅为2000 元,年节约成本可达14.9 万元。

由此可见,此防失载悬绳器效果显著,更换简便实用,提高了管理区油井生产运行率,减轻了工人的劳动强度,基本杜绝了实心拉断脱引起的设备损坏、原油泄漏及环境污染事件,具有重大社会效益和良好推广应用前景。